一种化学机械抛光液及其应用的制作方法

1.本发明涉及化学机械抛光领域,尤其涉及一种化学机械抛光液。

背景技术:

2.随着半导体技术的发展,电子部件的微小化,一个集成电路中包含了数以百万计的 晶体管。在运行过程中,在整合了如此庞大数量的能迅速开关的晶体管,传统的铝或是 铝合金互连线,使得信号传递速度降低,而且电流传递过程中需要消耗大量能源,在一 定意义上,也阻碍了半导体技术的发展。为了进一步发展,人们开始寻找采用拥有更高 电学性质的材料取代铝的使用。众所周知,铜的电阻小,拥有良好的导电性,这加快了 电路中晶体管间信号的传递速度,还可提供更小的寄生电容能力,较小电路对于电迁移 的敏感性。这些电学优点都使得铜在半导体技术发展中拥有良好的发展前景。

3.但在铜的集成电路制造过程中发现,铜会迁移或扩散进入到集成电路的晶体管区域, 从而对于半导体的晶体管的性能产生不利影响,因而铜的互连线只能以镶嵌工艺制造, 即:在第一层里形成沟槽,在沟槽内填充铜阻挡层和铜,形成金属导线并覆盖在介电层 上。然后通过化学机械抛光将介电层上多余的铜/铜阻挡层除去,在沟槽里留下单个互连 线。铜的化学机械抛光过程一般分为3个步骤,第1步是先用较高的下压力,以快且高 效的去除速率除去衬底表面上大量的铜并留下一定厚度的铜,第2步用较低去除速率去 除剩余的金属铜并停在阻挡层,第3步再用阻挡层抛光液去除阻挡层及部分介电层和金 属铜,实现平坦化。

4.铜抛光一方面要尽快去除阻挡层上多余的铜,另一方面要尽量减小抛光后铜线的碟 形凹陷。在铜抛光前,金属层在铜线上方有部分凹陷。抛光时,介质材料上的铜在主体 压力下(较高)易于被去除,而凹陷处的铜所受的抛光压力比主体压力低,铜去除速率 小。随着抛光的进行,铜的高度差会逐渐减小,达到平坦化。但是在抛光过程中,如果 铜抛光液的化学作用太强,静态腐蚀速率太高,则铜的钝化膜即使在较低压力下(如铜 线凹陷处)也易于被去除,导致平坦化效率降低,抛光后的碟形凹陷增大。

5.随着集成电路的发展,一方面,在传统的ic行业中,为了提高集成度,降低能耗, 缩短延迟时间,线宽越来越窄,介电层使用机械强度较低的低介电(low-k)材料,布线 的层数也越来越多,为了保证集成电路的性能和稳定性,对铜化学机械抛光的要求也越 来越高。要求在保证铜的去除速率的情况下降低抛光压力,提高铜线表面的平坦化,控 制表面缺陷。另一方面,由于物理局限性,线宽不能无限缩小,半导体行业不再单纯地 依赖在单一芯片上集成更多的器件来提高性能,而转向于多芯片封装。硅通孔(tsv) 技术作为一种通过在芯片和芯片之间、晶圆与晶圆之间制作垂直导通,实现芯片之间互 连的最新技术而得到工业界的广泛认可。tsv能够使芯片在三维方向堆叠的密度最大, 外形尺寸最小,大大改善芯片速度和低功耗的性能。目前的tsv工艺是结合传统的ic 工艺形成贯穿硅基底的铜穿孔,即在tsv开口中填充铜实现导通,填充后多余的铜也需 要利用化学机械抛光去除达到平坦化。与传统ic工业不同,由于硅通孔很深,填充后表 面多余的铜通常有几到几十微米

基-1,2,4-三氮唑、3,5-二氨基-1,2,4-三氮唑、5-羧基-3-氨基-1,2,4-三氮唑、3

‑ꢀ

氨基-5-巯基-1,2,4-三氮唑、5-乙酸-1h-四氮唑、巯基苯并噻唑、甲基苯并三氮唑、5

‑ꢀ

苯基-1-h-四氮唑、5-甲基四氮唑和5-氨基-1h-四氮唑中的一种或两种。

22.其中,所述氮唑类腐蚀抑制剂的质量百分比含量为0.001%-0.5%。

23.优选地,所述氮唑类腐蚀抑制剂的质量百分比含量为0.005%-0.2%。

24.其中,所述氧化剂为过氧化氢。

25.其中,所述氧化剂的质量百分比含量为0.05%-3.0%。

26.优选的,所述氧化剂的质量百分比含量为0.1%-1.5%。

27.其中,所述化学机械抛光液的ph值为5.0-8.0。

28.本发明中的化学机械抛光液中,还可以包含ph调节剂,消泡剂和杀菌剂等其他本领 域的添加剂。

29.本发明的化学机械抛光液可以浓缩制备,在使用前用去离子水稀释并添加氧化剂至 本发明的浓度范围。

30.本发明中的试剂均市售可得。

31.与现有技术相比较,本发明的优势在于:

32.与现有技术相比,本发明的优势在于:1)本发明的抛光液对铜的去除速率高,对钽 的去除速率低,从而具有较高的铜/钽去除速率选择比;2)本发明的抛光液可以改善抛 光后铜线的碟型凹陷和介质层侵蚀。

具体实施方式

33.下面通过具体实施例进一步阐述本发明的优点,但本发明的保护范围不仅仅局限于 下述实施例。

34.应当注意的是,本发明的实施例有较佳的实施性,且并非对本发明作任何形式的限 制,任何熟悉该领域的技术人员可能利用上述揭示的技术内容变更或修饰为等同的有效 实施例,但凡未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作 的任何修改或等同变化及修饰,均仍属于本发明技术方案的范围内。

35.表1给出了本发明的化学机械抛光液的实施例1-30,按表中所给配方,将除氧化剂 以外的其他组分混合均匀,用水补足质量百分比至100%。用koh或hno3调节到所需 要的ph值。使用前加氧化剂,混合均匀即可。本发明的抛光液也可以先配制成浓缩样, 在使用时用去离子水进行稀释至实施例中的浓度,并添加氧化剂使用。

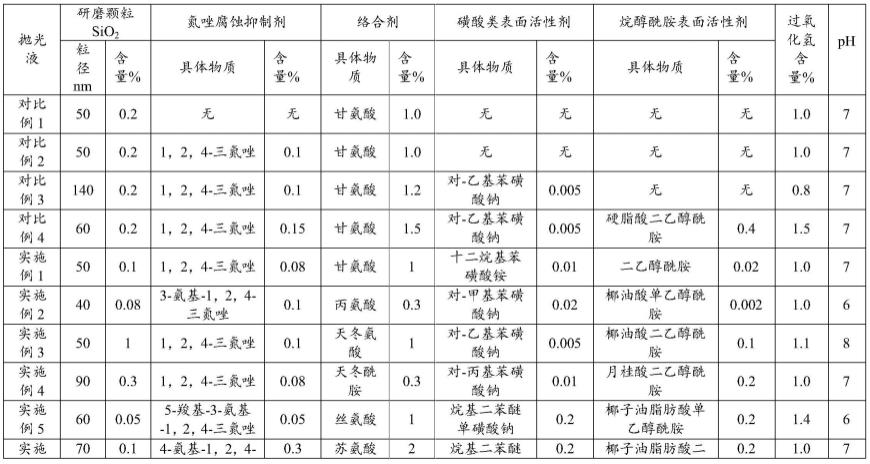

36.表1对比例1-4及实施例1-42组分及其含量

37.38.[0039][0040]

采用对比例1-4和本发明实施例31-42的抛光液,按照下述条件对空片铜(cu)、钽 (ta)进行抛光。

[0041]

具体抛光条件:cu抛光压力为1.0psi和2.0psi,钽抛光压力为1.0psi;抛光盘及抛光 头转速73/67rpm,抛光垫ic1010,抛光液流速300ml/min,抛光机台为12”reflexion lk, 抛光时间为1min。分别测量各实施例对铜/钽的抛光速率,并计算二者的抛光速率选择比, 结果列于表2。

[0042]

采用对比例1-4和本发明实施例31-42的抛光液按照下述条件对含图形的铜晶圆进行 抛光。

[0043]

具体抛光条件:抛光盘及抛光头转速73/67rpm,抛光垫ic1010,抛光液流速 300ml/min,抛光机台为12”reflexion lk。在抛光盘1上用2.0psi的下压力抛光有图案 的铜晶片至残留铜约然后再在抛光盘2上用1.0psi的下压力将残留的铜去除。 用xe-300p原子力显微镜测量有图案的铜晶片上5um/1um(铜线/介电材料线宽)的铜线 阵列区的碟型凹陷值(dishing),介质层侵蚀(erosion),所得的蝶形凹陷值、介质层侵 蚀值结果列于表2。

[0044]

表2对比例1~4和实施例31~42的抛光效果

[0045][0046]

由表2可见,与对比例相比,本发明实施例的抛光液不仅具有较高的铜/钽抛光速率 选择比,而且,使用本发明的抛光液抛光后,铜线碟型凹陷、介质层侵蚀显著降低。

[0047]

对比例1的抛光液只含有二氧化硅研磨颗粒、络合剂、氧化剂,对铜、钽的去除速 率均较高,因此对铜/钽的抛光速率选择比低;对比例2的抛光液在对比例1的基础上添 加了氮唑腐蚀抑制剂,从而降低了钽的去除速率,在一定程度上提高了抛光液对铜/钽的 抛光速率选择比。但是,对比例2的抛光液对铜/钽的抛光速率选择比仍然不够高,不能 满足钽作为阻挡层时的抛光需要,而且使用对比例2的抛光液抛光后的铜线的碟型凹陷 和介质层侵蚀仍然较大。

[0048]

对比例3虽然选用了磺酸类表面活性剂,但是没有选用烷醇酰胺表面活性剂,并且 选用的研磨颗粒的粒径过大,从而导致其虽然具有较高的抛光速率,但是其铜线碟型凹 陷和介质层侵蚀均较高。对比例4中过量添加使用了烷醇酰胺表面活性剂,从而导致其 铜抛光速率过低。

[0049]

本发明实施例31-42的抛光液,通过选择平均粒径为40-100nm的研磨颗粒,将ph 值控制在5-8,并且将含氮杂环类腐蚀抑制剂,磺酸类表面活性剂和烷醇酰胺表面活性剂 配合使用,从而具有较高的铜抛光速率和较低的钽抛光速率,以及较高的铜/钽抛光速率 选择比;同时,抛光后的铜线的碟型凹陷、介质层侵蚀显著降低。

[0050]

应当注意的是,本发明的实施例有较佳的实施性,且并非对本发明作任何形式的限 制,任何熟悉该领域的技术人员可能利用上述揭示的技术内容变更或修饰为等同的有效 实施例,但凡未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作 的任何修改或等同变化及修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1