用于中型薄壁箱型铝铸件的全金属型重力铸造模具的制作方法

1.本实用新型涉及薄壁铸件金属型模具及铸造技术领域,特别是用于中型薄壁箱型铝铸件的全金属型重力铸造模具。

背景技术:

2.切管套丝机所用箱体、机座铝铸件(中型薄壁箱型铝铸件),现有实现方案是砂型铸造工艺,近年来也出现了用压铸工艺实现。砂型铸造工艺的缺点是铸件表面粗糙、缺陷品率较高、结构肥大、生产操作时间较长,相应地就有质量较差、材料成本较高、人工费用较高、铸件生产率较低等问题,带给整机产品的外观形象也不好。压铸工艺的缺点是铸件机械性能比金属型重力铸造件低、模具造价比金属型重力铸造高、铸件内部缺陷比金属型重力铸造多、设备投入大并且场地要求大、一般来讲箱体、机座铸件单批需求量(小)很难满足压铸机这种大批量生产设备的经济批量要求,相应地就有内部质量、模具费用较高、设备费用较高并且一般不愿意安排生产等问题。

3.切管套丝机箱体铝铸件具有薄壁、箱型或壳体型几何形状的特点,一般此种类型的其它铝铸件的金属型铸造工艺采用普通砂芯或树脂砂芯,由于技术难度限制而不采用全金属型方案,故与全金属型重力铸造方案比较内表面质量差、铸件较重材料成本高、增加辅助材料普通型砂或树脂砂费用、生产效率低增加人工费用。

技术实现要素:

4.本实用新型的目的在于克服现有技术的缺点,提供铸件质量高、生产成本低、能快速批量生产的用于中型薄壁箱型铝铸件的全金属型重力铸造模具。

5.本实用新型的目的通过以下技术方案来实现:用于中型薄壁箱型铝铸件的全金属型重力铸造模具,所述的模具包括可拆卸组合的上模块、下模块、左模块、右模块、前模块和后模块,且六者形成模腔;

6.所述下模块,呈板状,上表面开有用于导向左模块和右模块的滑槽;

7.所述左模块和右模块相似,均包括型块a和背板a,两者的底面具有与滑槽适配的安装凸起条,两者沿前后方向开有对应的定位销孔a;

8.所述前模块和后模块相似,两者沿前后方向贯穿设置定位销孔b;

9.所述上模块,其上设置有能够上下活动的顶杆板,顶杆板通过顶杆伸入模腔内。

10.进一步,所述的上模块,还包括上下设置的模架底板、模底板,模架底板通过两侧立块与模底板固定相连,模底板的下表面处设置有定位型块;

11.所述顶杆板位于模架底板和模底板之间,且顶杆穿过模底板和定位型块。

12.进一步地,所述定位型块下部为内腔成型部分,内腔成型部分为金属材料。

13.进一步地,所述的定位型块,其周向侧面从上至下向里倾斜;

14.所述左模块、右模块、前模块和后模块均包括上部的倾斜面和下部的成型面,四者的倾斜面和定位型块的侧面形成直浇口上段,在模具合拢后形成紧密配合,形成模具闭合

待浇注状态。

15.进一步地,所述的定位型块和模底板上,沿竖直方向开设有冒口孔和排气孔;所述后模块分型侧面开有浇口槽,模具闭合后与左模块和右模块的后分型侧面形成直浇口下段、集渣包和内浇口。

16.优选地,所述的背板a设置于型块a的外侧面处,背板a比型块a宽度宽且两者形成直角,前模块和后模块的内侧面两棱边对应地与该直角适配。

17.进一步地,所述的前模块和后模块均包括型块b和背板b,背板b位于型块b的外侧面。

18.进一步地,所述的背板a和背板b的外侧面处均开有t型槽,模架底板的上表面同样开有t型槽。

19.本实用新型具有以下优点:

20.(1)根据中型薄壁铝铸件的特点,在模具底部铸件壁处设计了内浇口,让壁处充盈饱满无缺陷;同时根据浇铸液流动的特点,最后浇铸液才达到上表面处,因此在铸件的上表面位置处设置冒口,调节温度场,补缩铸件,以消除浇铸缺陷;并且采取模具均温设计方案和浇冒口均温措施,从而保证整个铸件的浇铸质量,与传统的普通砂芯或树脂砂芯铸造工艺相比,本方案内部缺陷少、表面质量高;

21.(2)本方案由于不采用砂芯辅料,因此能避免砂芯成本;并且浇铸完成后,由于不采用砂芯,铸件易于清理,降低造型工、清理工费用;且免去了砂芯造型、节约了清理所需的大量时间,生产效率得到大幅度提高;

22.(3)模具的结构,便于各个模块快速组装呈一体,且各个模块的位置可靠性高,不需要调整。

附图说明

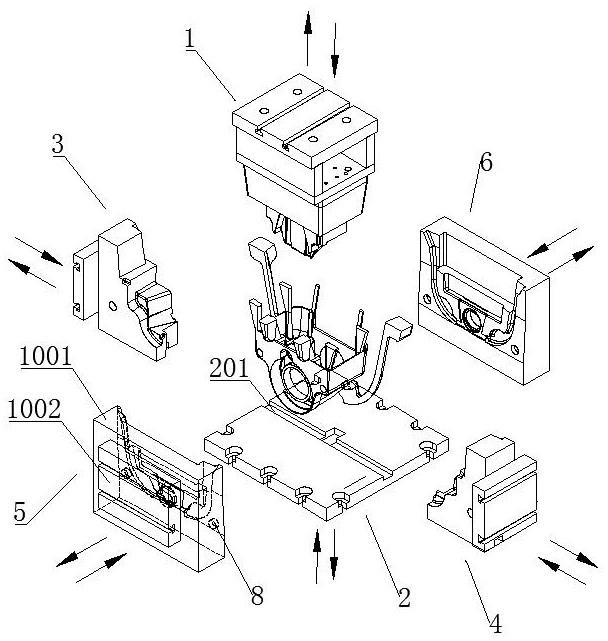

23.图1 为本实用新型中模具分解的结构图;

24.图2 为本实用新型中模具合拢的结构图;

25.图3 为上模块的结构图;

26.图4 为左模块的结构图;

27.图5 为中型薄壁箱型铝铸件铸造工艺的冒口及排气槽方案图;

28.图6 为中型薄壁箱型铝铸件的立体图;

29.图7 为中型薄壁箱型铝铸件铸造工艺的浇口系统方案图;

30.图中:图中:1-上模块,101-顶杆板,102-顶杆,103-模架顶板,104-模底板,105-侧立块,106-定位型块,107-冒口孔,108-顶出孔,109-内腔成型部分,2-下模块,201-滑槽,3-左模块,4-右模块,5-前模块,6-后模块,701-型块a,702-背板a,703-安装凸起条,704-定位销孔a,8-定位销孔b,901-倾斜面,902-成型面,903-直浇口上段,904-直浇口下段,905-集渣包,906-内浇口,1001-型块b,1002-背板b,11-t型槽。

具体实施方式

31.下面结合附图对本实用新型做进一步的描述,但本实用新型的保护范围不局限于以下所述。

32.如图1~图7所示,用于中型薄壁箱型铝铸件的全金属型重力铸造模具,所述的模具包括可拆卸组合的上模块1、下模块2、左模块3、右模块4、前模块5和后模块6,且六者形成模腔,且六者均通过外侧面开设的t型槽11安装在金属型重力铸造机上,通过金属型重力铸造机带动对应模块的抽拉。

33.本实施例中,所述的模具,适合壁厚3~5mm,体积:长

╳

宽

╳

高≤ 350

╳

450

╳

400mm的铝合金箱体类或壳体类铸件生产。

34.本方案中,下模块2呈板状,上表面开有用于导向左模块3和右模块4的滑槽201;左模块3和右模块4相似,两者的底面具有安装凸起条703,安装凸起条703在滑槽201内可以滑动;且两者均包括型块a701和背板a702,背板a702设置于型块a701的外侧面处,背板a702比型块a701宽度宽且两者形成直角,前模块5和后模块6的内侧面两棱边对应地与该直角适配。其中,左模块3和右模块4沿前后方向开有对应的定位销孔a704,前模块5和后模块6沿前后方向贯穿设置定位销孔b8,定位销孔a704和定位销孔b8位置对应,通过定位销实现左模块3、右模块4、前模块5、后模块6的定位配合组装。

35.如图3所示,所述上模块1,包括上下设置的模架底板103、模底板104,模架底板103通过两侧立块105与模底板104固定相连,模底板104的下表面处设置有定位型块106;在模架底板103和模底板104之间设置有能够上下活动的顶杆板101,顶杆板101通过顶杆102穿过模底板104和定位型块106伸入模腔内。

36.本方案中,在模板底架103上开又有顶出孔108,金属型重力铸造机具有顶出机构,该顶出机构的顶出轴穿过顶出孔108后与顶杆板101接触,从而实现顶杆板101的向下动作推动顶杆102实现对铸件的脱模顶出。顶出系统复位则通过设置在顶杆板上的复位顶杆实现。

37.如图3所示,定位型块106下部为内腔成型部分109,内腔成型部分109为金属材料。

38.本方案中,定位型块106,其周向侧面从上至下向里倾斜;所述左模块3、右模块4、前模块5和后模块6均包括上部的倾斜面901和下部的成型面902,四者的倾斜面901和定位型块106的侧面形成直浇口上段903,在模具合拢后形成紧密配合,形成模具闭合待浇注状态。定位型快106上部为定位部分,它与合拢后的前模块5、后模块6、左模块3、右模块4配合,决定上模块2高度位置和铸件壁厚符合性,并形成直浇口上段903、冒口、排气槽;下部为内腔成型部分109,形成铸件内表面。后模块6分型侧面开有浇口槽,模具闭合后与左模块3、右模块4的后分型侧面形成直浇口下段904、集渣包905和内浇口906。

39.进一步地,所述的定位型块106和模底板104上,沿竖直方向开设有冒口孔107和排气孔。

40.本方案中,前模块5和后模块6均包括型块b1001和背板b1002,背板b1002位于型块b1001的外侧面。其中前模块5和后模块6的型块b1001形成铸件前表面、铸件后表面,两者还形成浇口系统、冒口和排气槽。通过在对应的定位销孔中插入定位销,实现模块之间的配合安装(图中未画出)。

41.本实施例中,直浇口和内浇口906的最小横截面面积比例为1.4:1。

42.本实施例中,为了得到光洁的铸件表面,并且提高模具使用寿命,以上各个模块的成形部分即型块(成形模块)用淬火状态热作模具钢经精密机加工和电火花加工而成。

43.用于中型薄壁箱型铝铸件的全金属型重力铸造模具,其制备步骤为:

44.s1、模具的制备;

45.s11、对中型薄壁箱型铝铸件的结构进行分析,判断其产生缩孔、气孔、冷隔、热裂纹、冷裂纹、顶注氧化模的情况,将直浇口上段903设计在中型薄壁箱型铝铸件的箱壁上方处,直浇口下段904及内浇口906进浇处设置在中型薄壁箱型铝铸件的下部;将冒口孔107设计在中型薄壁箱型铝铸件的顶面处;

46.s12、根据中型薄壁箱型铝铸件的结构,设计和制作模具,并制备涂料、清理模具;在制备涂料时,采用氧化锌50g、白垩粉100g、相对密度为γ1.3~1.5的水玻璃70~90g、净水约1000g,混合均匀后喷涂于型腔表面;对于浇注系统则使用含水量较少的涂料,根据涂料挂模情况加水,一般约700g左右;

47.s2、铸造;

48.s21、将模具装配于金属型重力铸造机上;

49.s22、烘烤模具,并同时在模具成形面喷涂涂料;

50.s23、开动金属型重力铸造机进行合拢模具,即先合左模块3、右模块4,再合前模块5、后模块6,最后合上模块1;

51.s24、浇注已经熔炼合格的铝合金液,浇铸温度为700~740℃,此时模具的温度为280~340℃;

52.s25、冷却,中型薄壁箱型铝铸件凝固和降温,开动金属型重力铸造机进行拉开模具,拉开时,先轻微拉开前模块5、后模块6,再轻微依次拉开左模块3、右模块4、上模块1,再开前模块5、后模块6至极限位置,开左模块3、右模块4到极限位置,开上模块1到极限位置,最后将中型薄壁箱型铝铸件脱模。

53.进一步地,所述的铸造工艺中,当需要进行下一件中型薄壁箱型铝铸件生产时,重复步骤s22~s25;生产完毕后,模具冷却至室温,拆卸模具并将其清理干净,合拢存放,并将金属型重力铸造机清理干净。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1