一种叉车用铅酸蓄电池极板高效压铸装置的制作方法

1.本实用新型属于压铸装置领域,具体地说是一种叉车用铅酸蓄电池极板高效压铸装置。

背景技术:

2.中国专利局 2012.05.30授权公告了cn202250803u《铅酸蓄电池板栅压铸机铅泵活塞头》,其中虽然对活塞头进行改进,提高活塞头与泵腔侧壁之间的密封性能,但是当铅液进入到该申请中的压力调节孔中时,当使用完成后,装置冷却,遗留在压力调节孔中的铅液冷却会将压力调节孔堵塞,影响后续的使用,并且,当活塞头向上移动时,其内部由于受热,铅液膨胀,有时可能会导致压力调节孔中的压力变化很小,无法使密封圈正确的向内收缩,故我们设计了一种叉车用铅酸蓄电池极板高效压铸装置。

技术实现要素:

3.本实用新型提供一种叉车用铅酸蓄电池极板高效压铸装置,用以解决现有技术中的缺陷。

4.本实用新型通过以下技术方案予以实现:

5.一种叉车用铅酸蓄电池极板高效压铸装置,包括活塞头,密封圈,安装槽,所述的活塞头的外周轴向设置有三道由球墨铸铁制成的密封圈,三道密封圈一一配装在活塞头外表面上设置的安装槽中,活塞头的顶面开设同轴的圆槽,圆槽内设有与圆槽内壁滑动接触配合的内活塞头,活塞头的顶面设有底面与活塞头顶面固定连接的圆板,圆板顶面的中心位置开设方孔,方孔内设有仅能够沿方孔上下移动的方杆,方杆的下端与内活塞头的顶面固定连接,下侧的两个安装槽内分别开设数个与圆槽相连通的压力调节孔。

6.如上所述的一种叉车用铅酸蓄电池极板高效压铸装置,所述的内活塞头底面的中部固定连接弹簧的上端,弹簧的下端与圆槽的底面固定连接。

7.如上所述的一种叉车用铅酸蓄电池极板高效压铸装置,所述的圆槽内壁的下侧固定连接圆环的外周。

8.如上所述的一种叉车用铅酸蓄电池极板高效压铸装置,所述的圆板顶面的外周开设数个通孔,活塞头的顶面对应通孔开设数个螺孔,活塞头的上方设有数个穿过通孔与螺孔螺纹连接的螺栓,圆板与活塞头通过螺栓与螺孔螺纹固定连接。

9.如上所述的一种叉车用铅酸蓄电池极板高效压铸装置,所述的内活塞头的外周设有数个配装在内活塞头外周的预留槽内的耐高温的密封环,密封环的外周与圆槽的内壁滑动接触配合,密封环的外周涂有润滑油。

10.如上所述的一种叉车用铅酸蓄电池极板高效压铸装置,所述的圆槽内壁的中部开设环形的泄压槽,泄压槽的高度大于内活塞头的厚度。

11.本实用新型的优点是:本实用新型结构简单,使用方便,能够避免压力调节孔被堵住,能够使得密封圈在使用过程中能够正常的收缩,从而保证铅泵的压铸压力,提高板栅的

压铸质量。在使用本装置时,外部驱动杆上下移动带动方杆上下移动,当方杆向下移动时,带动内活塞头向下移动,在泵腔对活塞头的摩擦力和腔内铅液对活塞头向上的阻力的作用下,活塞头与内活塞头之间产生相对运动,内活塞头与圆槽之间的空间减小,压强增大,通过压力调节孔能够产生对密封圈的向外的压力,使密封圈与泵腔侧壁之间的密封性能增强,保证铅泵的压铸压力,提高板栅的压铸质量,而当方杆向上移动时,在泵腔对活塞头的摩擦力作用下,活塞头与内活塞头之间产生相对运动,带动内活塞头向上移动,内活塞头与圆槽之间的空间增大,压强减小,形成负压,产生对密封圈的向内的吸力,不再与泵腔紧密接触,因而与泵腔之间的摩擦很小,减小了密封圈的磨损,而且使活塞头 上提的阻力减小,提高了生产效率,通过本装置,使得铅液不再进入压力调节孔中,因而不会再将压力调节孔堵住,并且不会由于铅液的热膨胀导致密封圈无法向内收缩,既保证了铅泵的压铸压力,提高板栅的压铸质量,又减小了密封圈的磨损,提高了生产效率。

附图说明

12.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

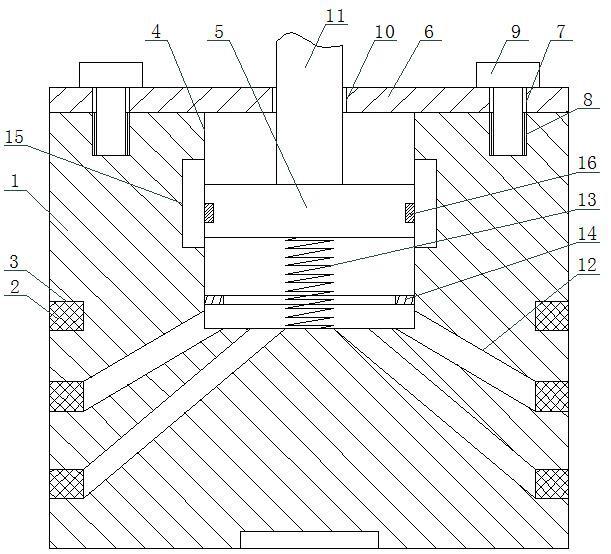

13.图1是本实用新型的结构示意图。

具体实施方式

14.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

15.一种叉车用铅酸蓄电池极板高效压铸装置,如图所示,包括活塞头1,密封圈2,安装槽3,所述的活塞头1的外周轴向设置有三道由球墨铸铁制成的密封圈2,三道密封圈2一一配装在活塞头1外表面上设置的安装槽3中,活塞头1的顶面开设同轴的圆槽4,圆槽4内设有与圆槽4内壁滑动接触配合的内活塞头5,活塞头1的顶面设有底面与活塞头1顶面固定连接的圆板6,圆板6顶面的中心位置开设方孔10,方孔10内设有仅能够沿方孔10上下移动的方杆11,方杆11的下端与内活塞头5的顶面固定连接,方杆11的上端与外部驱动杆的下端固定连接,下侧的两个安装槽3内分别开设数个与圆槽4相连通的压力调节孔12。本实用新型结构简单,使用方便,能够避免压力调节孔被堵住,能够使得密封圈在使用过程中能够正常的收缩,从而保证铅泵的压铸压力,提高板栅的压铸质量。在使用本装置时,外部驱动杆上下移动带动方杆11上下移动,当方杆11向下移动时,带动内活塞头5向下移动,在泵腔对活塞头1的摩擦力和腔内铅液对活塞头1向上的阻力的作用下,活塞头1与内活塞头5之间产生相对运动,内活塞头5与圆槽4之间的空间减小,压强增大,通过压力调节孔12能够产生对密封圈2的向外的压力,使密封圈2与泵腔侧壁之间的密封性能增强,保证铅泵的压铸压力,提高板栅的压铸质量,而当方杆11向上移动时,在泵腔对活塞头1的摩擦力作用下,活塞头1与

内活塞头5之间产生相对运动,带动内活塞头5向上移动,内活塞头5与圆槽4之间的空间增大,压强减小,形成负压,产生对密封圈2的向内的吸力,不再与泵腔紧密接触,因而与泵腔之间的摩擦很小,减小了密封圈 2 的磨损,而且使活塞头 1上提的阻力减小,提高了生产效率,通过本装置,使得铅液不再进入压力调节孔12中,因而不会再将压力调节孔12堵住,并且不会由于铅液的热膨胀导致密封圈无法向内收缩,既保证了铅泵的压铸压力,提高板栅的压铸质量,又减小了密封圈 2 的磨损,提高了生产效率。

16.具体而言,如图所示,本实施例所述的内活塞头5底面的中部固定连接弹簧13的上端,弹簧13的下端与圆槽4的底面固定连接。当内活塞头5向上移动时,此时弹簧13处于被压缩状态,给与活塞头1向下的推力,使得活塞头5与圆槽4之间的内部空间扩大,形成对密封圈2的吸力,使得密封圈2收缩,减小密封圈2与泵腔之间的摩擦力。

17.具体的,如图所示,本实施例所述的圆槽4内壁的下侧固定连接圆环14的外周。圆环14的顶面能够与内活塞头5的底面接触配合,能够避免内活塞头5继续向下移动将弹簧13压坏。

18.进一步的,如图所示,本实施例所述的圆板6顶面的外周开设数个通孔7,活塞头1的顶面对应通孔7开设数个螺孔8,活塞头1的上方设有数个穿过通孔7与螺孔8螺纹连接的螺栓9,圆板6与活塞头1通过螺栓9与螺孔8螺纹固定连接。通过螺孔8与螺栓9,既能够对圆板6进行固定,又能够在需要对内活塞头5进行更换时便于将圆板6打开。

19.更进一步的,如图所示,本实施例所述的内活塞头5的外周设有数个配装在内活塞头外周的预留槽内的耐高温的密封环16,密封环16的外周与圆槽4的内壁滑动接触配合,密封环16的外周涂有润滑油。通过密封环16,能够增强密封效果,避免使用过程中空气发生泄漏影响使用效果。

20.更进一步的,如图所示,本实施例所述的圆槽4内壁的中部开设环形的泄压槽15,泄压槽15的高度大于内活塞头5的厚度。通过泄压槽15,当内活塞头5位于泄压槽15内侧时,圆槽4内通过泄压槽15和方孔10与外界连通,能够避免由于圆槽4内部由于空气受热膨胀导致密封圈2依然处于被撑起状态。

21.最后应说明的是:以上实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1