红外光学薄膜镀膜机的制作方法

1.本实用新型涉及镜片真空光学镀膜的技术领域,特别涉及红外光学薄膜镀膜机。

背景技术:

2.在传统工艺中,镀制红外光学薄膜主要是利用增加膜层层数做相应的干涉优化,来实现红外光学薄膜的理论设计与优化工作。所使用的镀膜材料一般吸收都比较大、折射率偏低,要依靠镀膜机给镜片的基底加热200℃上才能达到降吸收的目的,而且只能镀制在玻璃基底,对塑胶基底无法镀制。另外产品表面不易保护,使用寿命较短。

技术实现要素:

3.本实用新型的目的在于提供一种红外光学薄膜镀膜机,以镀制优越于传统性能的红外光学薄膜。

4.为了实现上述目的,本实用新型的解决方案是:

5.红外光学薄膜镀膜机,包括真空室腔体、工转架、第一修正板、第二修正板、第一电子枪、第二电子枪、等离子体源、布气系统、真空计、膜厚仪和控制单元;在真空室腔体内的上部设置一可转动的工转架用于承载镜片;在真空室腔体内的下部中心位置设置等离子体源;在真空室腔体内的下部且位于等离子体源的左右两侧设置第一电子枪和第二电子枪;在真空室腔体内的中部对应第一电子枪和第二电子枪的枪口分别设置第一修正板和第二修正板,第一修正板和第二修正板分别固定在第一驱动单元和第二驱动单元的安装杆上,第一驱动单元和第二驱动单元设置在真空室腔体外;在真空室腔体内的下部还设置布气管道,布气管道通过真空室腔体外的布气系统与外界管道连接;在真空室腔体外安装膜厚仪,膜厚仪的探头伸入真空室腔体内的工转架中;在真空室腔体的侧壁上安装真空计;第一电子枪、第二电子枪、等离子体源、第一驱动单元、第二驱动单元、布气系统、真空计和膜厚仪都与控制单元连接。

6.所述工转架呈倒扣的碗形,底部具有旋转轴与第三驱动单元连接,由第三驱动单元带动工转架进行旋转,第三驱动单元与控制单元连接。

7.所述第一电子枪和第二电子枪的枪口上方都安装挡板。

8.采用上述方案后,本实用新型利用双电子枪分离高、低折射率的镀膜方式,同时结合aps源的等离子体辅助技术,以及结合精密的布气系统,来制备高纯度减薄低吸收的人体红外光学薄膜。

9.使用加工时,镜片基底在高真空状态下,启动第一电子枪和aps等离子体源,利用辅助物理气相沉积原理蒸发高折射率材料五氧化三钛(ti3o5),同时启动微量布气系统和第一修正板和第一驱动单元(高折射率均匀性修正系统)进行镀制;镀制高折射率五氧化三钛(ti3o5)时,第一电子枪光斑修正源会将光斑调整成一个点,使之对所镀制的材料平稳加热,避免膜料飞溅,在基底成膜的过程中提高材料纯度;高折射率材料镀制完成后,第一电子枪和高折射率均匀性修正系统关闭;开启第二电子枪系统,同时开启对应的第二修正板和第

二驱动单元(低折射率均匀性修正系统),第二电子枪光斑调整为点状直线轨迹扫描方式,对低折射率二氧化硅(sio2)进行物理气相沉积,得到膜层致密平整的高纯度二氧化硅薄膜;镀膜机在自动系统控制单元下,反复交替执行高、低折射率材料的镀制步骤,最后完成产品镀制。

10.本实用新型较传统工艺相比无需加热,膜层设计层数可减少,镀膜时间大大缩短,膜层表面致密性好,耐划伤,耐腐蚀。本实用新型减少了电费成本的损耗,生产效率有很大的提升,产品使用寿命较之前有所延长。此产品可应用于红外测温及探测等相关电子产品。

附图说明

11.图1是本实用新型的产品光谱图;

12.图2是本实用新型的工艺流程示意图;

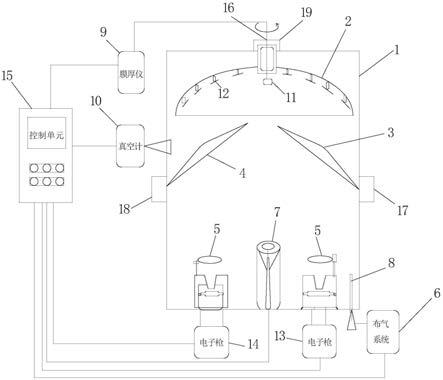

13.图3是本实用新型的结构示意图。

14.标号说明

15.真空室腔体1,工转架2,第一修正板3,第二修正板4,挡板5,布气系统6,等离子体源7,布气管道8,膜厚仪9,真空计10,探头11,镜片12,第一电子枪13,第二电子枪14,控制单元15,旋转轴16,第一驱动单元17,第二驱动单元18,第三驱动单元19。

具体实施方式

16.参见图3所示,本实用新型的红外光学薄膜镀膜机,包括真空室腔体1、工转架2、第一修正板3、第二修正板4、第一电子枪13、第二电子枪14、等离子体源7、布气系统6、真空计10、膜厚仪9和控制单元15。

17.在真空室腔体1内的上部设置一可转动的工转架2,工转架2用于承载镜片12。其中,所述工转架2具体可以呈倒扣的碗形,底部具有旋转轴16与第三驱动单元19连接,由第三驱动单元19通过旋转轴16带动工转架2进行旋转。

18.在真空室腔体1内的下部中心位置设置等离子体源7。在真空室腔体1内的下部,且位于等离子体源7的左右两侧,设置第一电子枪13和第二电子枪14。为了更好地控制蒸发,所述第一电子枪13和第二电子枪14的枪口上方都安装挡板5。在真空室腔体1内的中部对应第一电子枪13和第二电子枪14的枪口分别设置第一修正板3和第二修正板4,第一修正板3和第二修正板4分别固定在第一驱动单元17和第二驱动单元18的安装杆上,第一驱动单元17和第二驱动单元18设置在真空室腔体1外,分别由第一驱动单元17和第二驱动单元18驱动第一修正板3和第二修正板4开启或关闭,以控制镀膜材料的膜厚,此技术可以参见专利文献cn201713567u。本文所述的驱动单元都可由电机和减速箱组成,在此不做赘述。在真空室腔体1内的下部还设置布气管道8,布气管道8通过真空室腔体1外的布气系统6与外界管道连接。

19.在真空室腔体1外安装膜厚仪9,膜厚仪9的探头11伸入真空室腔体1内的工转架2中。在真空室腔体1的侧壁上安装真空计10。

20.第一电子枪13、第二电子枪14、等离子体源7、第一驱动单元17、第二驱动单元18、第三驱动单元19、布气系统6、真空计10和膜厚仪9都与控制单元15连接。

21.参见图2所示,本实用新型适用于红外光学薄膜的镀膜制作加工。使用时,具体参

数及步骤如下:

22.一、将待镀膜产品装入真空镀膜机的工转架2上,启动布气系统6进行抽真空自动控制,分别进行抽低真空和抽高真空阶段。待真空计10显示真空度为:3.0*10

‑3pa时,抽真空阶段完成。

23.二、抽真空完成后,启动第一电子枪13和第二电子枪14熔料程序,电压调整为:

‑

10kv,电流调整为:180、255、280ma三个阶段各保持1分钟的熔料时间。熔料完成之后开启aps等离子体源7设备,进行对产品表面的等离子活化处理3分钟。

24.三、待抽真空腔体的真空度为2.0*10

‑3pa时,电子枪的镀膜系统开始启动。因为第一层材料镀制的是高折射率材料五氧化三钛,所以首先开启的是第一电子枪13,同时微量布气系统6和高折射率均匀性修正系统(第一修正板3和第一驱动单元17)一并启动。将第一电子枪13电压参数调至:

‑

10kv,电流调至:280ma。第一电子枪13膜料的蒸发速率调整为:2.0。光斑调整为一个密集的点状,间隔加功率,使所蒸发的膜料不会产生飞溅现象。氧气流量调至60sccm,使之真空腔体真空度维持在2.0*10

‑2pa。当膜层镀制厚度在膜厚计9上显示所设定的厚度:14.75nm时,完成第一层的镀膜。

25.四、完成第一层镀制过程后,系统会关闭第一电子枪13和高折射率均匀性修正系统(第一修正板3和第一驱动单元17)关闭。开启第二电子枪14系统,同时开启对应的低折射率均匀性修正系统(第二修正板4和第二驱动单元18),微量布气系统6关闭。将第二电子枪14电压参数调至:

‑

10kv,电流调至:200ma。第二电子枪14膜料的蒸发速率调整为:2.0。光斑调整为一个点状,直线轨迹的往复扫描方式,恒功率加热,目的是为了制备二氧化硅薄膜更加致密,具有良好的硬度和耐腐蚀性能。真空腔体的真空度维持在6.0*10

‑3pa。当膜层镀制厚度在膜厚计9上显示所设定的厚度:143.499nm时,完成第二层的镀膜。

26.五、膜系为20层膜,表1是膜层结构数据。

27.表1

28.层数(hl)符号镀膜材料折射率(n)几何厚度(nm)1hti3o52.42914.752lsio21.477143.4993hti3o52.42925.5634lsio21.477132.2745hti3o52.42946.7176lsio21.47786.2557hti3o52.42971.2828lsio21.47787.2049hti3o52.42956.42810lsio21.477104.311hti3o52.42962.09712lsio21.47791.0913hti3o52.42957.37214lsio21.477112.3315hti3o52.42956.165

16lsio21.47790.57217hti3o52.42956.63818lsio21.47799.11919hti3o52.42948.29120lsio21.47776.153

29.镀膜自动控制单元15会根据所设定的程序参数重复完成三、四步骤的内容直至镀膜阶段结束后,系统整体关闭第一电子枪13、第二电子枪14、aps等离子体源7、微量布气系统6。然后对真空室腔体1充入干燥的空气,最后从真空室腔体1中取出产品。产品的光谱图如图1所示。

30.以上所述仅为本实用新型的实施示例,并非对本实用新型保护范围的限制。应当指出,本领域的技术人员在阅读完本说明书后,依本案的设计思路所做的等同变化,均落入本案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1