一种用于提升冒口补缩效率的铸造模型结构的制作方法

1.本实用新型涉及铸造模型结构技术领域,尤其涉及一种用于提升冒口补缩效率的铸造模型结构。

背景技术:

2.在目前的汽车行业中,汽车零部件的设计至关重要,尤其是汽车安全部件,需要满足其安装、尺寸、性能以及频率等各项指标。在满足其各项指标的同时,随着全球的成本减降,绿色环保等各项国家政策推动的大环境的步伐。商用车制动系统的各项指标也在不断的提升。例如产品的精度、产品的轻量化、强度等等。这种情况下商用车制动系统的设计较以往有了很大的变化。所以为满足产品需求(低成本、高性能)我们需要打破传统,以更经济、更高效的、更有竞争力的工艺去开发商用车钳体并使其满足各项性能要求。商用车领域的制动系统逐步由鼓式制动向盘式制动进行转变。在盘式制动逐步成为轻型商用车的主要制动方式的形势下,商用车卡钳设计由分体式(钳桥和缸头两部分组装)变成了整体式结构。这种整体式结构对传统的铸造工艺提出挑战,需要铸造模型具有更高的补缩效率。

技术实现要素:

3.本实用新型为解决上述问题,提供了一种用于提升冒口补缩效率的铸造模型结构。

4.本实用新型所采取的技术方案:

5.一种用于提升冒口补缩效率的铸造模型结构,包括铸件a、铸件b、冒口a、冒口b、冒口c、冒口d、冒口e、冒口f、入水a、入水b、入水c和入水d,铸件a和铸件b平齐安装在一套模板上,冒口a主体为球体连接锥状主体,球体的一侧为冒口连接段,冒口连接段与铸件a连接,球体另一侧与锥状主体连接,冒口b与冒口a镜像对称设置在铸件a上,冒口c主体为倒梯形底座连接梯形主体,倒梯形底座的一侧为冒口连接段,冒口连接段与铸件a中部连接,倒梯形底座的另一侧连接梯形主体,冒口d和冒口e主体为球体连接锥状主体,冒口d和冒口e镜像对称设置在铸件b内侧壁上,冒口f主体为倒梯形底座连接梯形主体,梯形底座的冒口连接段与铸件b中部连接,入水c和入水d一侧与外界的浇铸通道连接,另一侧与铸件b顶部连接,铸件a的顶部与入水c和入水d相对的位置设置入水a和入水b。

6.所述的球体和倒梯形底座的冒口连接段设有冒口颈,冒口颈与铸件a连接。

7.所述的入水a、入水b、入水c和入水d为长方体片状结构。

8.所述的冒口a与冒口d,冒口b与冒口e,冒口c与冒口f分别在铸件a和在铸件b上上下位置对应。

9.安装铸造模型结构的一对所述模板在造型过程中分别印出砂模,每块砂模均造型出对应模腔,两块砂模合模。

10.本实用新型的有益效果:本实用新型结构为双层工艺,结构简单,出品率高,生产效率高,模板利用率高,双层冒口改变热场,相互起到保温作用,使冒口位置持续维持温度,

顺利补缩,极大地提高了冒口的补缩效率,降低产品缩松缺陷。

附图说明

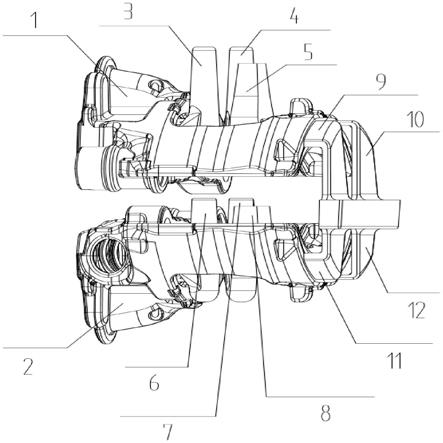

11.图1为本实用新型的结构示意图。

12.图2为本实用新型的俯视图。

13.其中:1

‑

铸件a;2

‑

铸件b;3

‑

冒口a;4

‑

冒口b;5

‑

冒口c;6

‑

冒口d;7

‑

冒口e;8

‑

冒口f;9

‑

入水a;10

‑

入水b;11

‑

入水c1;12

‑

入水d。

具体实施方式

14.一种用于提升冒口补缩效率的铸造模型结构,包括铸件a1、铸件b2、冒口a3、冒口b4、冒口c5、冒口d6、冒口e7、冒口f8、入水a9、入水b10、入水c11和入水d12,铸件a1和铸件b2平齐安装在一套模板上,冒口a3主体为球体连接锥状主体,球体的一侧为冒口连接段,冒口连接段与铸件a1连接,球体另一侧与锥状主体连接,冒口b4与冒口a3镜像对称设置在铸件a1上,冒口c5主体为倒梯形底座连接梯形主体,倒梯形底座的一侧为冒口连接段,冒口连接段与铸件a1中部连接,倒梯形底座的另一侧连接梯形主体,冒口d6和冒口e7主体为球体连接锥状主体,冒口d6和冒口e7镜像对称设置在铸件b2内侧壁上,冒口f8主体为倒梯形底座连接梯形主体,梯形底座的冒口连接段与铸件b2中部连接,入水c11和入水d12一侧与外界的浇铸通道连接,另一侧与铸件b2顶部连接,铸件a1的顶部与入水c11和入水d12相对的位置设置入水a9和入水b10。

15.所述的球体和倒梯形底座的冒口连接段设有冒口颈,冒口颈与铸件a1连接。

16.所述的入水a9、入水b10、入水c11和入水d12为长方体片状结构。

17.所述的冒口a3与冒口d6,冒口b4与冒口e7,冒口c5与冒口f8分别在铸件a1和在铸件b2上上下位置对应。

18.安装铸造模型结构的一对所述模板在造型过程中分别印出砂模,每块砂模均造型出对应模腔,两块砂模合模。

19.下面将结合实施例对本发明进行详细阐述。

20.一种用于提升商用车钳体冒口补缩效率的铸造模型结构,包括铸件a1、铸件b2、冒口a3、冒口b4、冒口c5、冒口d6、冒口e7、冒口f8、入水a9、入水b10、入水c11、入水d12,均平齐安装在一套模板上,所述的冒口a3主体为球体连接锥状主体,球体的一侧为冒口连接段,冒口连接段通过冒口颈与铸件a1连接;冒口b4与冒口a3为镜像结构;冒口c5主体为倒梯形底座连接梯形主体,垂直于梯形主体的一侧为冒口连接段,冒口连接段通过冒口颈与铸件a1连接。所述的冒口d6主体为球体连接锥状主体,球体的一侧为冒口连接段,冒口连接段通过冒口颈与铸件b2连接;冒口e7与冒口d6为镜像结构,冒口f8主体为倒梯形底座连接梯形主体,垂直于梯形主体的一侧为冒口连接段,冒口连接段通过冒口颈与铸件b2连接,冒口a3、冒口b4、冒口c5对铸件a1起到补缩作用;冒口d6、冒口e7、冒口8f对铸件b2起到补缩作用。所述的入水c11、入水d12为长方体片状结构,一侧与外界的浇铸通道连接,另一侧与铸件b2连接,其作用为将铁水导入到铸件b2,铁水经由铸件b2再填充进入冒口d3、冒口e4、冒口f5。所述的入水a9、入水b10为长方体片状结构,一侧与外界的浇铸通道连接,另一侧与铸件a1连接,其作用为当铸件b2和冒口d6、冒口e7、冒口f8填充完成后,将铁水导入到铸件a1,铁水经

由铸件a1再填充进入冒口a3、冒口b4、冒口c5,铁水由下到上顺序填充,同时冒口a3与冒口d6,冒口b4与冒口e7,冒口c5与冒口f8,上下位置对应,互相起保温作用,将热量控制在冒口区域,提升冒口的补缩效率。

21.使用时,安装此模型结构的一对模板在造型过程中分别印出砂模,每块砂模均造型出对应模腔,之后两块砂模合模,浇注铁水,铁水经过浇注系统的浇道到达下模板上的入水c11、入水d12,通过入水c11、入水d12进入铸件b2,铁水通过铸件b2分别从冒口d6、冒口e7、冒口f8的冒口颈进入冒口d6、冒口e7、冒口f8的冒口连接段,然后充满冒口d6、冒口e7、冒口f8。当铁水将铸件b2和冒口d6、冒口e7、冒口f8填充满之后,铁水会进入入水a9、入水b10,通过入水a9、入水b10进入铸件a1,铁水通过铸件a1分别从冒口a3、冒口b4、冒口c5的冒口颈进入冒口a3、冒口b4、冒口c5的冒口连接段,最后填充满冒口a3、冒口b4、冒口c5。本实用新型结构设计简单,加工制作方便,占用模板空间小,生产效率高,上下两层冒口相互保温,改变热场提升冒口补缩效率,冒口减小后仍然能够顺利补缩,降低产品缩松缺陷。

22.以上对本实用新型的实施例进行了详细说明,但所述内容仅为本实用新型的较佳实施例,不能被认为用于限定本实用新型的实施范围。凡依本实用新型申请范围所作的均等变化与改进等,均应仍归属于本实用新型的专利涵盖范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1