用于制作轴对称三维应力测试装置基座的模具

1.本实用新型属于应力测试领域,特别涉及一种用于制作轴对称三维应力测试装置基座的模具,直接快速制作适用于轴对称受力条件的三维应力测试装置基座,可作为判断材料变形破坏的可靠依据。

背景技术:

2.近几年,研究材料内部的力学性能是室外试验和实际工程施工的一项重要前提和步骤,也备受广大学者和工程师关注。为掌握材料内部的力学性能,有必要对其应力状态变化情况进行研究。目前,三维应力测试技术尚有欠缺,在直接测试方面有待改进,特别是轴对称受力条件下的三维应力测试装置基座的制作,更需满足一体化、高效化和科技化要求。

3.以往发明的三维应力测试装置基座体积大、不易整平且制作难度系数高。例如中国专利申请号为201410345195.3,发明名称为基于普通土压力盒和菱形十二面体的三维土压力测试装置及装配计算方法,虽然对其整平问题已提出有效方案,并且测试三维应力的精确度有提高的趋势。但是,形成测试装置基座模型的实物制作繁琐,对材料内部的耐应力开裂性能也造成很大影响。

技术实现要素:

4.为解决以上问题,本实用新型的目的是配合适用于轴对称受力条件的三维应力测试装置的使用,提供一种用于制作适用于轴对称受力条件的三维应力测试装置基座的模具。功能上能够提高成型效率和精度,结构上小巧简单且易操作,经济上造价成本低,便于大面积推广、批量化生产,为材料内部三维应力测试装置提供技术手段。

5.为满足上述要求,本实用新型采用的技术方案为:一种用于制作轴对称三维应力测试装置基座的模具,包括由四个小长方形钢板,一个大长方形钢板两个小梯形钢板两个大梯形钢板两个小六边形钢板六个大六边形钢板连接而成的多面体和成孔栓m、成孔栓n、成孔栓p、钢垫片、螺栓以及出液孔,所述多面体由钢板分为两部分进行焊接而成:第一部分是以基座上部的小长方形钢板为顶面分别以宽边方向与两个小六边形钢板焊接,以长边方向与两个大六边形钢板焊接,且小六边形钢板和大六边形钢板两两相互焊接;第二部分是以基座底部的大长方形钢板为顶面分别以宽边方向与两个小梯形钢板焊接,以长边方向与两个大梯形钢板焊接,小梯形和大梯形钢板的腰边分别与四个大六边形钢板焊接,且上边分别与基座侧面的四个小长方形钢板焊接;同时以基座侧面四个小长方形钢板为中间钢板,四个大六边形钢板的一边分别与其中两个小长方形钢板的长边焊接,正对的一边分别与另两个小长方形钢板的宽边焊接;所述六个大六边形钢板表面中心处分别固定成孔栓m,基座底部大长方形钢板表面中心处固定成孔栓m;所述两个小梯形钢板和两个小六边形钢板表面中心处固定小型成孔栓n;所述基座侧面的一个小长方形钢板表面设置成孔栓p,且其位置与该长方形沿基座下部方向的长边相切。

6.所述第一部分的两个大六边形钢板和两个小六边形钢板,与第二部分的四个大六

边形钢板和基座侧面四个小长方形钢板未焊接边所在的对接面上设置有小型钢垫片且通过螺栓将对接处连接。

7.所述基座底部大长方形钢板表面一角处设置有出液孔。

8.本实用新型的有益效果是:功能上实现三维应力测试技术应用目的,满足轴对称工程适用性与批量化需求;构造简单,一体成型,制作成本低,大幅度减小尺寸,便于大面积推广;成型效率高,拆模速度快,且制作基座精度高;具有重复利用性,为三维应力测试提供便捷制作方法,也为实际工程提供有力技术支持。

9.附图说明:

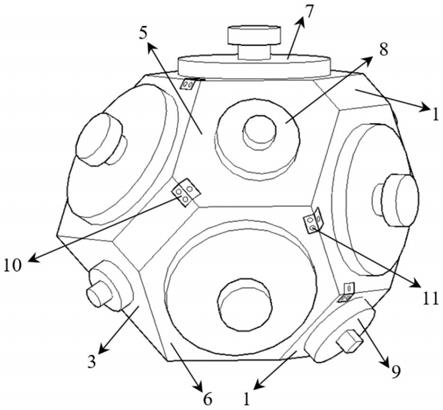

10.图1为用于制作适用于轴对称受力条件的三维应力测试装置基座的模具;

11.图2为该模具组成的结构示意图;

12.图3为该模具成孔栓结构示意图;

13.图4为该模具拆模后适用于轴对称受力条件的三维应力测试装置基座示意图;

14.图5为该模具第一部分所有钢板在结构中的平面展开示意图;

15.图6为该模具第二部分所有钢板在结构中的平面展开示意图。

16.图中:

17.1.小长方形钢板

ꢀꢀꢀꢀ

2.大长方形钢板

ꢀꢀꢀꢀꢀ

3.小梯形钢板

18.4.大梯形钢板

ꢀꢀꢀꢀꢀꢀ

5.小六边形钢板

ꢀꢀꢀꢀꢀ

6.大六边形钢板

19.7.成孔栓m

ꢀꢀꢀꢀꢀꢀꢀꢀ

8.成孔栓n

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

9.成孔栓p

20.10.钢垫片

ꢀꢀꢀꢀꢀꢀꢀꢀ

11.普通螺栓

ꢀꢀꢀꢀꢀꢀꢀꢀ

12.出液孔

21.具体实施方式:

22.结合附图对本实用新型提供的一种用于制作适用于轴对称受力条件的三维应力测试装置基座的模具加以说明。

23.如图1至图6所示,一种用于制作轴对称三维应力测试装置基座的模具,包括由四个小长方形钢板1,一个大正方形钢板2,两个小梯形钢板3,两个大梯形钢板4、两个小六边形钢板5、六个大六边形钢板6连接而成的多面体和成孔栓m7、成孔栓n8、成孔栓p9、钢垫片10、螺栓11以及出液孔12,该多面体由钢板分为两部分进行焊接而成。为方便观察这两大部分,如图5和图6所示的平面展开图:

24.第一部分是以基座上部的小长方形钢板1为顶面分别以宽边方向与两个小六边形钢板5焊接,以长边方向与两个大六边形6钢板焊接,且小六边形钢板和大六边形钢板两两相互焊接;第二部分是以基座底部的大长方形钢板2为顶面分别以宽边方向与两个小梯形钢板3焊接,以长边方向与两个大梯形钢板4焊接,小梯形钢板和大梯形钢板的腰边分别与四个大六边形钢板焊接,且上边分别与基座侧面四个小长方形钢板焊接;同时以基座侧面四个小长方形钢板为中间钢板,四个大六边形钢板的一边分别与其中两个小长方形钢板的长边焊接,正对的一边分别与另两个小长方形钢板的宽边焊接。所有多边形钢板两两焊接部位的长度均相等。

25.其中,六个大六边形钢板表面中心处分别固定成孔栓m7,基座底部长方形钢板表面中心处固定成孔栓m;两个小梯形钢板和两个小六边形钢板表面中心处固定小型成孔栓n8;基座侧面的一个小长方形钢板表面设置成孔栓p9,且其位置与该长方形沿基座下部方向的长边相切。第一部分的两个大六边形钢板和两个小六边形钢板,与第二部分的四个大

六边形钢板和基座侧面四个小长方形钢板,这几个多边形的未焊接边所在的对接面上设置有小型钢垫片10,通过在其上布置螺栓11将以上两部分于对接处紧密相连。另外,基座底部的大长方形钢板上设有出液孔12。由此形成一种用于制作适用于轴对称受力条件的三维应力测试装置基座的模具。

26.利用该模具形成适用于轴对称受力条件的三维应力测试装置基座的具体操作步骤为:

27.(1)首先按多边形的形状对原有钢板进行切割,其次将所有钢板焊接为两大部分,最后将这两个部分组合成一个整体,由此形成一种适用于轴对称受力条件的多面体。

28.(2)如图1和图2所示,在适用轴对称受力条件的多面体上,六个大六边形钢板6表面中心处均设置直径与成孔栓m7直径相同的圆形孔口,两个小六边形钢板5和两个小梯形钢板3的表面中心处均设置直径与成孔栓n8直径相同的圆形孔口,侧面的一个小长方形钢板1表面中心处设置直径与成孔栓p9直径相同的圆形孔口,以便倒入浆液。多面体底部的长方形钢板表面一角处设置出液孔12。成孔栓m、成孔栓n和成孔栓p的具体结构如图3所示。

29.(3)在第一部分与第二部分对接面上分别设置有与螺栓11直径一致的三个圆形孔口的钢垫片10,如图1和图2所示。通过钢垫片10和螺栓11,将所述两大部分钢板在对接面处紧密扣合,由此形成一种用于制作适用于轴对称受力条件的三维应力测试装置基座的模具。

30.(4)通过模具侧面一个小长方形钢板1表面上的圆形孔口,向模具内部灌注浆液直至充满整个多面体,待灌注结束,将成孔栓p9与所在平面固定好,多余的浆液可从出液孔12流出。静置灌注好的模具直到其内部浆液完全凝固,待凝固后,拆掉模具,最终形成如图4所示的用于制作适用于轴对称受力条件的三维应力测试装置基座。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1