淬火装置的制作方法

1.本实用新型涉及工件热处理技术领域,尤其涉及一种淬火装置。

背景技术:

2.淬火是指将金属工件加热到某一温度后,将其浸入冷却介质中进行快速冷却的金属热处理过程。淬火的目的是使金属中的奥氏体向马氏体或贝氏体转变,然后再配合不同温度的回火,以大幅提高金属的刚度、硬度、耐磨性、疲劳强度以及韧性,从而满足各种机械零件和工具的不同使用要求。现有技术中,通常采用行车吊装方式将炙热的工件吊起,然后连同吊绳直接浸入冷却介质中进行淬火,在这个过程中,与工件表面接触的冷却介质在高温下会转化为蒸气形式,冷却介质蒸气与活性气体发生氧化还原反应会产生大量浓烟,尤其是采用淬火油作为冷却介质时,甚至产生猛烈的明火,由于行车吊绳的存在,因此无法将第一容置空间进行密闭处理,进而导致淬火过程产生的浓烟及明火通过吊绳所在缝隙向工作空间泄露,一方面导致严重的空气污染、另一方面造成安全隐患。

技术实现要素:

3.基于此,有必要提供一种可解决淬火过程污染物向工作空间泄露的淬火装置。

4.一种淬火装置,包括:

5.盖体;

6.容器组件,所述容器组件设有第一容置空间及第二容置空间,所述第一容置空间用于容纳待淬火工件,所述第二容置空间用于容纳冷却介质,所述第一容置空间设有与外界联通的开口,所述盖体与所述容器组件活动连接或拆卸连接,用于打开或闭合所述开口;以及

7.启动装置,用于使所述冷却介质从所述第二容置空间进入所述第一容置空间,并与所述待淬火工件接触。

8.在一个实施方式中,所述容器组件包括第一容器,所述第一容置空间和所述第二容置空间设于所述第一容器内,所述第一容置空间与所述第二容置空间联通。

9.在一个实施方式中,所述第一容置空间设于所述第二容置空间的上方。

10.在一个实施方式中,所述第一容置空间与所述第二容置空间呈“日”字形设计。

11.在一个实施方式中,所述启动装置设于所述第二容置空间远离所述第一容置空间的一侧。

12.在一个实施方式中,所述启动装置为活塞。

13.在一个实施方式中,所述容器组件包括第一容器和第二容器,所述第一容置空间设于所述第一容器内,所述第二容置空间设于所述第二容器内。

14.在一个实施方式中,所述启动装置一端与所述第一容置空间连接,另一端与所述第二容置空间连接。所述启动装置为抽液装置。

15.在一个实施方式中,所述第一容置空间内设有支撑部,用于支撑所述待淬火工件。

16.在一个实施方式中,所述第一容置空间的侧壁或所述盖体上设有第一通孔。

17.在一个实施方式中,所述第一通孔与抽真空装置连接。

18.在一个实施方式中,所述第一容置空间的侧壁或所述盖体上还设有第二通孔。

19.在一个实施方式中,所述第一通孔与非活性气体源连接,所述第二通孔与废气收集装置连接。

20.上述淬火装置,包括盖体、容器组件及启动装置,容器组件内设有第一容置空间及第二容置空间,第一容置空间用于容纳待淬火工件,第二容置空间用于容纳冷却介质,通过将带淬火工件与冷却介质的分离设置,使待淬火工件转移至第一容置空间的过程中,高温待淬火工件不与冷却介质接触,因此转移过程不产生污染物,移除行车吊绳后,及时用盖体封闭第一容置空间,从而解决了淬火时产生的污染物及明火通过吊绳缝隙向工作空间泄露的问题。

附图说明

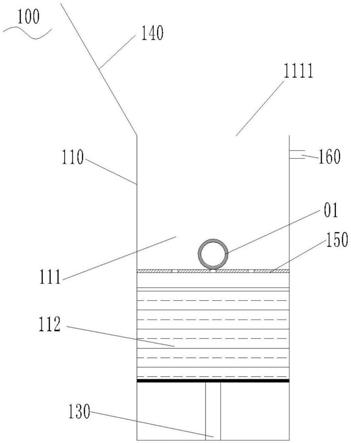

21.图1为本技术实施例提供的一种淬火装置淬火前状态的结构示意图;

22.图2为如图1所示淬火装置淬火中状态的结构示意图;

23.图3为本技术实施例提供的另一种淬火装置淬火前状态的结构示意图;

24.图4为如图3所示淬火装置淬火中状态的结构示意图;

25.图5为本技术实施例提供的另一种淬火装置淬火前状态的结构示意图;

26.图6为如图5所示淬火装置淬火中状态的结构示意图;

27.图7为本技术实施例提供的另一种淬火装置淬火前状态的结构示意图;

28.图8为本技术实施例提供的另一种淬火装置淬火前状态的结构示意图。

具体实施方式

29.为使本实用新型的上述目的、特征和优点能够更加明显易懂,下面结合附图对本实用新型的具体实施方式做详细的说明。在下面的描述中阐述了很多具体细节以便于充分理解本实用新型。但是本实用新型能够以很多不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本实用新型内涵的情况下做类似改进,因此本实用新型不受下面公开的具体实施方式的限制。

30.需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是与另一个元件“连接”或“连通”,它可以是直接连接到另一个元件或者可能同时存在居中元件。本文所使用的术语“上”、“下”、“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。

31.请参阅图1及图2,一实施方式的淬火装置100,其包括盖体140、容器组件及启动装置130。

32.具体地,容器组件包括第一容器110,第一容器110呈“日”字形设计,其在竖直方向上设有联通的第一容置空间111和第二容置空间112,其中,第一容置空间111位于第二容置空间112的上方。

33.第一容置空间111,用于容纳高温待淬火工件01,第一容置空间111顶部设有开口

1111,开口1111与外界联通,第一容置空间111内设有支撑部150,用于支撑待淬火工件01,待淬火工件01可由行车吊装通过开口1111进入第一容置空间111内,第一容置空间111还用于接收淬火时从第二容置空间112转移的冷却介质,从而使冷却介质与固定于第一容置空间111内的待淬火工件01接触,优选地,淬火时,冷却介质在第一容置空间111内将待淬火工件01完全淹没,使待淬火工件01的表面与冷却介质完全接触,从而实现工件淬火。

34.第二容置空间112,设于第一容置空间111的下方,第二容置空间112用于容纳冷却介质,通过设置联通的第一容置空间111和第二容置空间112,使冷却介质在淬火前与待淬火工件01分离设置,避免待淬火工件01在转移过程中与冷却介质接触,进而产生污染。在淬火时,冷却介质在启动装置130作用下由第二容置空间112向第一容置空间111转移,淬火结束后,冷却介质在启动装置130作用下再度由第一容置空间111转移至第二容置空间112,从而为下一次的淬火工艺做准备。

35.请参阅图3及图4,另一个实施方式的淬火装置200的结构与淬火装置100的结构大致相同,容器组件包含第一容器210,其不同之处在于:第一容器210呈“凹”字形设置,第一容置空间211与第二容置空间212分设第一容器210的左右两边。

36.具体地,第一容置空间211,内设支撑部250,支撑部250用于容纳高温待淬火工件02,第一容置空间211至少部分处于空置状态,冷却介质设于支撑部250以下部位,第一容置空间211顶部设有开口2111,开口2111与外界联通,待淬火工件可由行车吊装方式通过开口2111进入第一容置空间211内,处于空置状态的第一容置空间211还用于接收淬火时从第二容置空间212转移的冷却介质,从而使冷却介质与固定于第一容置空间211内的待淬火工件02接触,优选地,淬火时,冷却介质在第一容置空间211内将待淬火工件02完全淹没,从而使待淬火工件02的表面与冷却介质完全接触。

37.第二容置空间212,设于第一容置空间211的临近一侧,第二容置空间212用于容纳冷却介质,第二容置空间212与第一容置空间211底部联通,通过设置联通的第一容置空间211和第二容置空间212,使第一容置空间211和第二容置空间212形成连通器,淬火时,冷却介质在启动装置230作用下可从第二容置空间212转移至第一容置空间211,淬火结束后,冷却介质可在启动装置230作用下再度从第一容置空间211转移至第二容置空间212,从而为下一次的淬火工艺做准备。

38.请参阅图5及图6,另一个实施方式的淬火装置300,淬火装置300的容器组件同时包括第一容器310及第二容器320。

39.具体地,第一容器310内设第一容置空间311,第一容置空间311用于容纳高温待淬火工件03,第一容置空间311内设支撑部350,用于支撑待淬火工件03,第一容置空间311顶部设有开口3111,开口3111与外界联通,待淬火工件03可由行车吊装方式通过开口3111进入第一容置空间311内,第一容置空间311还用于接收淬火时从第二容置空间312转移的冷却介质,从而使冷却介质与固定于第一容置空间311内的待淬火工件03接触,优选地,淬火时,冷却介质在第一容置空间311内将待淬火工件03完全淹没,从而使待淬火工件03的表面与冷却介质完全接触。

40.第二容器320与第一容器310并列设置,第二容器320内设第二容置空间312,第二容置空间312用于容纳冷却介质,通过设置独立的第一容置空间311和第二容置空间312,使冷却介质在淬火前与待淬火工件03分离设置,避免待淬火工件03在转移过程中与冷却介质

接触,进而产生污染,在淬火时,冷却介质通过启动装置330由第二容置空间312向第一容置空间311转移,淬火结束后,冷却介质再度通过启动装置330由第一容置空间311转移至第二容置空间312,从而为下一次的淬火工艺做准备。

41.请参阅图7,另一个实施方式的淬火装置400,淬火装置400与淬火装置300结构相似,容器组件包括第一容器410及第二容器420,不同之处在于:第一容器410与第二容器420在竖直方向错位设置,且第一容器410设于第二容器420的上方,该设置方式的有益效果是,在结束淬火后,打开启动装置430,冷却介质即可在重力作用下经由启动装置430自动从第一容置空间411回流至第二容置空间412,高效便捷。

42.请参阅图8,另一个实施方式的淬火装置500,淬火装置500与淬火装置400结构相似,容器组件都包括第一容器510及第二容器520,不同之处在于:第一容器510与第二容器520在竖直方向错位设置,且第一容器510设于第二容器520的下方,该设置方式的有益效果是,在开始淬火后,打开启动装置530,冷却介质即可在重力作用下经由启动装置530自动从第二容置空间512流至第一容置空间511,高效便捷。

43.盖体140,盖体140与第一容器110的边缘活动连接或拆卸连接,可打开和关闭第一容置空间111的开口1111,当盖体140处于打开状态时,可通过行车吊装方式,将待淬火工件01从热炉转移至第一容置空间111内支撑部150上,将行车吊绳从第一容置空间111内移除,此时,盖体140可完全封闭开口1111,其有益效果是,通过设置盖体140,避免了现有技术由于行车吊绳在淬火过程中无法移除,导致第一开口1111在吊绳位置无法密闭处理,进而导致淬火过程产生的污染物及明火通过吊绳所在的缝隙向工作空间扩散所产生的污染及安全隐患。此外,实践证明,待淬火工件在密闭空间内进行淬火作业,可降低能耗5%~12%,有利于降低工艺成本,更易于推广应用。

44.启动装置130,用于控制冷却介质的存储位置,淬火时,启动装置130驱动冷却介质进入第一容置空间111与待淬火工件01接触,淬火结束后,启动装置130驱动冷却介质离开第一容置空间111。

45.请参阅图1及图2,本实施方式的淬火装置100,启动装置130设于第二容置空间112的底部,其包括可伸缩推杆及活塞,淬火时,启动装置130的活塞在可伸缩推杆的作用下由第二容置空间112的底部向上移动,冷却介质在启动装置130的推动作用下从第二容置空间112向第一容置空间111转移,随着冷却介质的转移,第一容置空间111内的冷却介质液面逐渐升高,最终将淬火工件01完全淹没,从而实现淬火工件01淬火。

46.请参阅图3及图4,另外一个实施方式的淬火装置200,启动装置230设于第二容置空间212的顶部,其包括可伸缩推杆及活塞,淬火时,启动装置230的活塞在可伸缩推杆的作用下由第二容置空间212的顶部向下移动,冷却介质在启动装置230的推动作用下从第二容置空间212向第一容置空间211转移,随着冷却介质的转移,第一容置空间211内的冷却介质液面逐渐升高,最终将待淬火工件02完全淹没,从而实现淬火工件02淬火。

47.请参阅图5至图6,另外一个实施方式的淬火装置300,启动装置330为抽液装置,其一端与第一容置空间311连接,另一端与第二容置空间312连接,淬火时,打开启动装置330阀门(图中未示出),冷却介质可在重力作用下经由启动装置330从第二容置空间312流向第一容置空间311,直至第一容置空间311与第二容置空间312的液位相同,淬火结束后,开启启动装置330,其可将冷却介质从第一容置空间311抽取至第二容置空间312。

48.请参阅图7,另外一个实施方式的淬火装置400,第一容置空间411设于第二容置空间412的上方,启动装置430为抽液装置,其一端与第一容置空间411连接,另一端与第二容置空间412连接,淬火时,开启启动装置430,启动装置430可将冷却介质从第二容置空间412抽取至第一容置空间411,淬火结束后,打开启动装置430阀门(图中未示出),冷却介质可在重力作用下经由启动装置430从第一容置空间411流向第二容置空间412。

49.请参阅图8,另外一个实施方式的淬火装置500,第一容置空间511设于第二容置空间512的下方,启动装置530为抽液装置,其一端与第一容置空间511连接,另一端与第二容置空间512连接,淬火时,打开启动装置530阀门(图中未示出),冷却介质可在重力作用下经由启动装置530从第二容置空间512流向第一容置空间511,淬火结束后,开启启动装置530,启动装置530可将冷却介质从第一容置空间511抽取至第二容置空间512。

50.冷却介质,用于快速冷却待淬火工件,可选的冷却介质包括:水、水溶液、矿物油、熔盐、熔碱及有机聚合物淬火剂中的至少一种。水具有较强的冷却能力,具有来源广、价格低、成分稳定不易变质的特征,适合作为截面尺寸不大、形状简单的碳素钢工件的淬火冷却介质。水溶液主要指盐水和碱水,通过在水中加入适量的食盐和碱获得,水溶液作为冷却介质在淬火时,生成的盐和碱的晶体可破坏蒸气膜的形成,从而有利于提高冷却介质在高温区的冷却能力,适合作为碳钢及低合金结构钢工件的淬火介质。矿物油具有黏度越大,闪点越高的特征,主要包括高速淬火油、光亮淬火油和真空淬火油三种。高速淬火油在高温区具有较高的冷却速度。可通过不同类型和不同黏度的矿物油混合制得,也可通过在普通淬火油中加入添加剂制成,适用于形状复杂的合金钢工件的淬火。光亮淬火油通过在矿物油中加入不同性质的高分子添加物获得,添加物的主要成分是光亮剂,其作用是将不溶解于油的老化产物悬浮起来,防止在工件上积聚和沉淀。真空淬火油用于真空热处理淬火的冷却介质。真空淬火油具备低的饱和蒸汽压,较高而稳定的冷却能力以及良好的光亮性和热稳定性。熔盐和熔碱淬火介质一般用在分级淬火和等温淬火中。有机聚合物淬火剂主要包括聚乙烯醇水溶液和三硝水溶液。

51.在一些实施方式中,请参阅图8,淬火装置500还包括支撑部550,支撑部550设于第一容置空间511内,用于支撑待淬火工件,避免待淬火工件在转移过程中直接与冷却介质接触,从而产生污染。支撑部550上设有多个通孔,当冷却介质向第一容置空间511转移时,冷却介质可通过通孔进入支撑部550的上部或下部。优选地,支撑部550呈网状结构,该结构有利于冷却介质的快速通过。

52.在一些实施方式中,请参阅图1,淬火装置100还设有第一通孔160,第一通孔160设于第一容置空间111侧壁或盖体140上,本实施方式中,第一通孔160设于第一容置空间111的侧壁,第一通孔160与抽真空装置(图中未示出)连接,当开口1111被盖体140密封后,开启抽真空装置可降低第一容置空间111内的活性气体含量,活性气体在高温下可与冷却介质蒸气发生氧化还原反应,生成污染物,通过降低第一容置空间111内活性气体的含量,有助于降低污染物的产生,同时可防止生成明火,降低安全隐患。活性气体包括但不限于:氧气、硫化氢、一氧化碳及甲烷。利用抽真空装置抽取第一容置空间111内的空气,使第一容置空间111维持较高的真空度,从而降低第一容置空间111内的活性气体含量,可选地,第一容置空间111的真空度为

‑

100kpa~

‑

10kpa,上述范围的真空度可使淬火过程产生的污染明显降低,优选地,第一容置空间111的真空度为

‑

60kpa~40kpa,上述真空度,可通过普通抽真空

装置实现,工艺成本较低。

53.在一些实施方式中,请参阅图3,淬火装置200上同时设有第一通孔260及第二通孔270,第一通孔260和第二通孔270同时设于第一容置空间211的侧壁或盖体240上,在图示的实施方式中,第一通孔260和第二通孔270都设置在第一容置空间211的侧壁上,优选地,第一通孔260和第二通孔270设于第一容置空间211相对的两个侧壁上。第一通孔260与非活性气体源连接,第二通孔270与外界或废气收集装置连接,当第一通孔260接通非活性气体源后,非活性气体可通过第一通孔260进入第一容置空间211内,在第一容置空间211内形成正压,使非活性气体及活性气体混合物可通过第二通孔270排出第一容置空间211,从而降低第一容置空间211内的活性气体含量,通过降低第一容置空间211内活性气体的含量,有助于降低污染物的产生,同时可防止生成明火,降低安全隐患。可选的非活性气体包括但不限于:氮气、二氧化碳及稀有气体。

54.上述淬火装置100,包括盖体140、容器组件及启动装置130,容器组件内设有第一容置空间111及第二容置空间112,第一容置空间111用于容纳待淬火工件01,第二容置空间112用于容纳冷却介质,通过将带淬火工件01与冷却介质的分离设置,使待淬火工件01转移至第一容置空间111的过程中,高温待淬火工件01不与冷却介质接触,因此转移过程不产生污染物,移除行车吊绳后,及时用盖体140封闭第一容置空间111,从而解决了淬火时产生的污染物及明火通过吊绳缝隙向工作空间泄露的问题。

55.以下为具体地实施例。

56.实施例1

57.本实施例提供一种淬火装置100,请参阅图1及图2,淬火装置100包括盖体140、容器组件及启动装置130。盖体140与容器组件活动连接,容器组件包括第一容器110,第一容器110呈“日”字型,第一容器110内设联通的第一容置空间111及第二容置空间112,第一容置空间111设于第二容置空间112的上方,第一容置空间111内设支撑部150,第一容置空间111顶部开口1111,盖体140用于打开或封闭开口1111,启动装置130设于第二容置空间112的底部,本实施例中,启动装置130为连接有可伸缩推杆的活塞。

58.使用前,向第二容置空间112内注入冷却介质水,作业时,打开盖体140,使用行车吊装方式将炙热的待淬火工件01从热炉内转移至第一容置空间111的支撑部150上,并移除行车吊绳,此时,待淬火工件01不与冷却介质接触,因此不会产生污染物,关闭盖体140后,开启启动装置130,活塞在可伸缩推杆的作用下向上运动,冷却介质在活塞的推动作用下向第一容置空间111转移,并最终淹没待淬火工件01,从而实现对待淬火工件01的淬火。

59.上述淬火装置100,包括盖体140、容器组件及启动装置130,容器组件内设有第一容置空间111及第二容置空间112,第一容置空间111用于容纳待淬火工件01,第二容置空间112用于容纳冷却介质,通过将带淬火工件01与冷却介质的分离设置,使待淬火工件01转移至第一容置空间111的过程中,高温待淬火工件01不与冷却介质接触,因此转移过程不产生污染物,移除行车吊绳后,及时用盖体140封闭第一容置空间111,从而解决了淬火时产生的污染物及明火通过吊绳缝隙向工作空间泄露的问题。

60.实施例2

61.本实施例提供一种淬火装置200,请参阅图3及图4,淬火装置200包括盖体240、容器组件及启动装置230。盖体240与容器组件拆卸连接,容器组件包括第一容器210,第一容

器210呈“凹”字型,第一容器210内设联通的第一容置空间211及第二容置空间212,第一容置空间211和第二容置空间212分设左右两侧,第一容置空间211的顶部设有开口2111,盖体240用于打开或封闭开口2111,第一容置空间211内设支撑部250,第二容置空间212的顶部设有启动装置230,本实施例中,启动装置230为连接有可伸缩推杆的活塞。

62.使用前,向第二容置空间212内注入冷却介质矿物油,冷却介质在第一容置空间211内的高度低于支撑部250的高度,作业时,打开盖体240,使用行车吊装方式将炙热的待淬火工件02从热炉内转移至第一容置空间211的支撑部250上,移除行车吊绳,并盖上盖体240,此时,待淬火工件02不与冷却介质接触,因此不会产生污染物,随后,开启启动装置230,活塞在可伸缩推杆的作用下向下运动,冷却介质在活塞的推动作用下向第一容置空间211转移,并最终淹没待淬火工件02,从而实现对待淬火工件02的淬火。

63.上述淬火装置100,包括盖体140、容器组件及启动装置130,容器组件内设有第一容置空间111及第二容置空间112,第一容置空间111用于容纳待淬火工件01,第二容置空间112用于容纳冷却介质,通过将带淬火工件01与冷却介质的分离设置,使待淬火工件01转移至第一容置空间111的过程中,高温待淬火工件01不与冷却介质接触,因此转移过程不产生污染物,移除行车吊绳后,及时用盖体140封闭第一容置空间111,从而解决了淬火时产生的污染物及明火通过吊绳缝隙向工作空间泄露的问题。

64.实施例3

65.本实施例提供一种淬火装置300,请参阅图5及图6,淬火装置包括盖体340、容器组件及启动装置330。盖体340与容器组件活动连接,容器组件包括第一容器310及第二容器320,第一容器310内设第一容置空间311,第二容器320内设第二容置空间312,第一容器310与第二容器320并列设置,第一容置空间311的顶部设有开口3111,盖体340用于打开或封闭开口3111,第一容置空间311内设支撑部350,第一容置空间311的侧壁设有第一通孔360,第一通孔360与抽真空装置(图中未示出)连接,启动装置330一端与第一容置空间311连接,另一端与第二容置空间312连接,本实施例中,启动装置330为抽液装置。

66.使用前,向第二容置空间312内注入冷却介质盐水,作业时,使用行车吊装方式将炙热的待淬火工件03从热炉内转移至第一容置空间311的支撑部350上,移除行车吊绳,并盖上盖体340,打开抽真空装置,使第一容置空间311内的真空度达到

‑

10kpa,此时,待淬火工件不与冷却介质接触,因此不会产生污染物,随后,开启启动装置330,冷却介质在重力作用下向第一容置空间311转移,并最终淹没待淬火工件03,从而实现对待淬火工件03的淬火。

67.上述淬火装置300,在降低第一容置空间311活性气体含量的情况下向第一容置空间311注入冷却介质,可防止冷却介质蒸气与活性气体发生氧化还原反应,进而产生污染,另一方面,可杜绝产生明火隐患。

68.实施例4

69.本实施例提供一种淬火装置400,请参阅图7,其与实施例4相似,不同之处在于,第一容器410设于第二容器420的上方。

70.上述淬火装置400,可防止冷却介质蒸气与活性气体发生氧化还原反应,进而产生污染,另一方面,可杜绝产生明火隐患。此外,开始淬火作业后,打开启动装置430阀门,冷却介质可在重力作用下自动从第二容置空间412流至第一容置空间411,高效便捷。

71.实施例5

72.本实施例还提供一种淬火装置500,请参阅图8,其与实施例4相似,不同之处在于,第一容器510设于第二容器520的下方。

73.上述淬火装置500,可防止冷却介质蒸气与活性气体发生氧化还原反应,进而产生污染,另一方面,可杜绝产生明火隐患。此外,开始淬火作业后,打开启动装置530阀门,冷却介质可在重力作用下自动从第二容置空间512流至第一容置空间511,高效便捷。

74.实施例6

75.本实施例提供一种淬火装置400,请参阅图7,其与实施例5相似,不同之处在于,第一容置空间411上同时设有第一通孔460及第二通孔470,第一通孔460连接非活性气体源,第二通孔470与废气收集装置连接。

76.使用前,向第二容置空间412内注入冷却介质聚乙烯醇水溶液,作业时,使用行车吊装方式将炙热的待淬火工件从热炉内转移至第一容置空间411的底部,移除行车吊绳,并盖上盖体440,打开非活性气体源,非活性气体可通过第一通孔460进入第一容置空间411内,在第一容置空间411内形成正压,非活性气体及活性气体的混合物通过第二通孔470向外排出,从而使第一容置空间411内的活性气体含量降低。此时,待淬火工件04不与冷却介质接触,因此不会产生污染物,随后,开启启动装置430,冷却介质在重力作用下向第一容置空间411转移,并最终淹没待淬火工件04,从而实现对待淬火工件04的淬火。

77.上述淬火装置400,在降低第一容置空间411活性气体含量的情况下向第一容置空间411注入冷却介质,可防止冷却介质蒸气与活性气体发生氧化还原反应,进而产生污染,另一方面,可杜绝产生明火隐患。

78.以上所述实施例仅表达了本实用新型的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对实用新型专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。因此,本实用新型专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1