一种高密封性压铸模具的制作方法

1.本实用新型涉及压铸模具领域,特别涉及一种高密封性压铸模具。

背景技术:

2.压铸是一种利用高压强制将金属熔液压入形状复杂的金属模内的一种精密铸造法,压铸模具由两部分组成,分别是覆盖部分与活动部分,一般的模具经过简单的密封就开始浇注,其密封性不好,会导致铸品产生合模线或者飞边,而且一般的压铸模具铸品基本上会留在活动部分,有铸品空中脱落的危险,会导致铸品破损。

技术实现要素:

3.本实用新型的主要目的在于提供一种高密封性压铸模具,可以有效解决背景技术中的问题。

4.为实现上述目的,本实用新型采取的技术方案为:

5.一种高密封性压铸模具,包括下模具底座,所述下模具底座的顶部固定安装有下模具支架,所述下模具支架的顶部固定安装有下模具,所述下模具顶部的中央开设有下模腔,所述下模具外壁的左右两侧固定安装有下模具侧翼,所述下模具的顶部活动连接有上模具,所述上模具底部的中央开设有上模腔,所述上模腔贴近上模具的表面固定安装有上模腔保护隔板,所述上模具外壁的左右两侧固定安装有上模具侧翼,所述上模腔右侧的顶部固定安装有浇注管,所述浇注管的顶部固定安装转有气压活塞,所述气压活塞的底部的右侧开设有浇注口,所述上模腔左侧的顶部固定安装有冒口,所述下模具底座顶部的左右两侧固定安装有升降液压杆,所述两个升降液压杆顶部之间固定安装有支撑架,所述支撑架中部的底端固定安装有液压机固定块,所述液压机固定块的底端固定安装有液压机,所述液压机的底端活动连接有伸缩液压杆,所述伸缩液压杆的底端固定安装有液压杆推块,所述上模具与所述支撑架之间固定安装有上模具拉杆。

6.优选的,所述下模具的顶部开设有第一齿槽,所述上模具的底部开设有第二齿槽,第一齿槽与第二齿槽完全啮合。

7.优选的,所述下模具侧翼与上模具侧翼通过螺母螺栓连接,螺母的数量为四个,分别固定安装在下模具侧翼与上模具侧翼的四角。

8.优选的,所述上模腔保护隔板内壁的尺寸大小与下模腔内壁的尺寸大小相等。

9.优选的,所述液压杆推块与上模腔保护隔板的尺寸相等。

10.优选的,所述上模具拉杆的数量为四根,上模具拉杆分别固定安装在所述上模具顶部的四角与所述支撑架之间。

11.优选的,所述浇注口的方向和形状为斜向上的平口。

12.与现有技术相比,本实用新型具有如下有益效果:

13.本实用新型中,通过设置的浇注口,使液态金属的浇注更为方便,通过设置的上模腔保护隔板,拆卸模具时通过液压机推动伸缩液压杆,伸缩液压杆推动液压杆推块,液压杆

推块推动上模腔保护隔板将上模腔保护隔板连同铸品从上模具脱落,使铸品避免留在上模具内从空中掉落导致铸品损坏,通过设置的冒口,使在铸件形成时补给金属,有防止缩孔、缩松、排气和集渣的作用,通过设置的气压活塞,使液态金属能够在高压的状态下快速的进入模具之内,通过设置的第一齿槽与第二齿槽相啮合,使下模具与上模具之间的密封性更好,避免压铸件产生合模线或者飞边。

附图说明

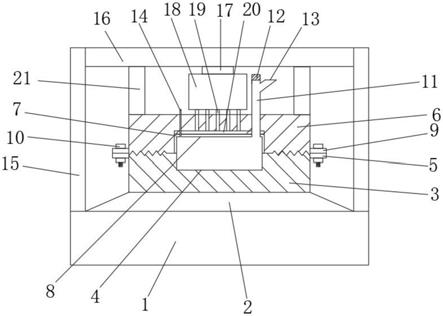

14.图1是本实用新型的结构示意图;

15.图2是本实用新型下模具的俯视图;

16.图3是本实用新型的结构示意图。

17.图中:1、下模具底座;2、下模具支架;3、下模具;4、下模腔;5、下模具侧翼;6、上模具;7、上模腔保护隔板;8、上模腔;9、上模具侧翼;10、螺母;11、浇注管;12、气压活塞;13、浇注口;14、冒口;15、升降液压杆;16、支撑架;17、液压机固定块;18、液压机;19、伸缩液压杆;20、液压杆推块;21、上模具拉杆;22、第一齿槽;23、第二齿槽。

具体实施方式

18.为使本实用新型实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本实用新型。

19.如图1

‑

3所示,一种高密封性压铸模具,包括下模具底座1,下模具底座1的顶部固定安装有下模具支架2,下模具支架2的顶部固定安装有下模具3,下模具3顶部的中央开设有下模腔4,下模具3外壁的左右两侧固定安装有下模具侧翼5,下模具3的顶部活动连接有上模具6,下模具3的顶部开设有第一齿槽22,上模具6的底部开设有第二齿槽23,第一齿槽22与第二齿槽23完全啮合,通过设置的第一齿槽22与第二齿槽23相啮合,使下模具3与上模具6之间的密封性更好,避免压铸件产生合模线或者飞边,上模具6底部的中央开设有上模腔8,上模腔8贴近上模具6的表面固定安装有上模腔保护隔板7,上模腔保护隔板7内壁的尺寸大小与下模腔4内壁的尺寸大小相等,通过设置的上模腔保护隔板7,拆卸模具时通过液压机18推动伸缩液压杆19,伸缩液压杆19推动液压杆推块20,液压杆推块20推动上模腔保护隔板7将上模腔保护隔板7连同铸品从上模具6脱落,使铸品避免留在上模具6内从空中掉落导致铸品损坏,上模具6外壁的左右两侧固定安装有上模具侧翼9,下模具侧翼5与上模具侧翼9通过螺母10螺栓连接,螺母10的数量为四个,分别固定安装在下模具侧翼5与上模具侧翼9的四角,上模腔8右侧的顶部固定安装有浇注管11,浇注管11的顶部固定安装转有气压活塞12,通过设置的气压活塞12,使液态金属能够在高压的状态下快速的进入模具之内,气压活塞12的底部的右侧开设有浇注口13,浇注口13的方向和形状为斜向上的平口,通过设置的浇注口13,使液态金属的浇注更为方便,上模腔8左侧的顶部固定安装有冒口14,通过设置的冒口14,使在铸件形成时补给金属,有防止缩孔、缩松、排气和集渣的作用,下模具底座1顶部的左右两侧固定安装有升降液压杆15,两个升降液压杆15顶部之间固定安装有支撑架16,支撑架16中部的底端固定安装有液压机固定块17,液压机固定块17的底端固定安装有液压机18,液压机18的底端活动连接有伸缩液压杆19,伸缩液压杆19的底端固定安装有液压杆推块20,液压杆推块20与上模腔保护隔板7的尺寸相等,上模具6与支撑架16之

间固定安装有上模具拉杆21,上模具拉杆21的数量为四根,上模具拉杆21分别固定安装在上模具6顶部的四角与支撑架16之间。

20.需要说明的是,本实用新型为一种高密封性压铸模具,使用时将下模具3和上模具6闭合,通过螺母10拧紧,将液态金属从浇注口13灌入模具中,当液态金属成型时,拧开螺母10,同时启动液压机18,和升降液压杆15,液压机18带动伸缩液压杆19向下运动,伸缩液压杆19带动液压杆推块20朝下推动上模腔保护隔板7,将上模腔保护隔板7与上模具6分离,升降液压杆15上升带动支撑架16上升,支撑架16带动上模具拉杆21上升,上模具拉杆21带动上模具6上升,最终铸品和上模腔保护隔板7留在下模具3上,将铸品从上模腔保护隔板7和下模腔4内取走,完成铸品与模具分离。

21.以上显示和描述了本实用新型的基本原理和主要特征和本实用新型的优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是说明本实用新型的原理,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。本实用新型要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1