一种粉末成型机的注料机构的制作方法

1.本实用新型涉及磁性材料成型机械技术领域,具体而言,涉及一种粉末成型机的注料机构。

背景技术:

2.随着粉末冶金技术的发展和成熟,越来越多的材料采用粉末冶金技术进行制作,即,先通过粉末成型机将粉末压制成饼状,再通过烧结制得最终产品。

3.现有的粉末成型机主要包括上料机构、压制机构和卸料机构,上料机构用于将粉末送入到成型模腔中,压制机构用于对成型模腔中的粉末进一步压制,卸料机构将压制成型的产品从模具中顶出。但在产品压制过程中,根据压制的产品不同,需要更换对应的模具,而模具在更换后,模具的高度发生变化,由于注料机构上用于输送粉末的管道长度固定,从而需要对料斗的高度进行调整。现有的上料机构中的料斗均为固定安装,当料斗的高度需要调节时,需先将料斗拆下,在调整料斗的高度,最终再采用螺钉将料斗从新进行固定,整个调整过程费时费力。

技术实现要素:

4.本实用新型的目的在于提供一种粉末成型机的注料机构,在保证料斗稳固性的同时使料斗的安装和调整更加方便简单方便。

5.为实现本实用新型目的,采用的技术方案为:一种粉末成型机的注料机构,包括机架、料斗、下模板和储料盒,料斗与储料盒连接,且储料盒扣紧在下模板上,并在下模板上可进行往复运动;所述机架上安装有两个相对排布的侧板,两个侧板上均开设有多个由上至下依次排布的缺口,缺口的开口高于缺口底部;所述料斗上还安装有两个对称排布的支撑杆,且两个支撑杆分别卡设在两个相对的缺口内。

6.进一步的,所述支撑杆为“工”字型,支撑杆的中部卡设在缺口内。

7.进一步的,所述机架上还安装有推动储料盒的推动机构和压紧储料盒的压紧机构。

8.进一步的,所述推动机构包括安装在机架上的直线驱动元件,且直线驱动元件上设有两个可摆动的连杆,两个连杆的输出端分别与储料盒的两侧铰接。

9.进一步的,所述直线驱动元件包括转动支承在机架上的螺杆和安装在螺杆上的螺纹套,且机架上还安装有驱动螺杆转动的驱动电机;所述机架上还安装有导向杆,导向杆上还安装有滑块,滑块和螺纹套上共同固定有固定板,固定板上设有可转动的转轴,且两个连杆分别固定在转轴的两端。

10.进一步的,所述固定板上还安装有轴套,轴套内固定安装有固定轴,固定轴上安装有托臂,托臂上具有放置槽,且转轴转动放置在放置槽内。

11.进一步的,所述托臂呈u型,且放置槽为两个,两个放置槽分别位于托臂的两端,转轴的两端分别放置在两个放置槽内。

12.进一步的,所述压紧机构为铰接安装在机架上的伸缩杆,伸缩杆位于推动机构的下方,且伸缩杆的输出端共同与两个连杆铰接。

13.进一步的,所述下模板的两侧均设有挡边条。

14.进一步的,所述料斗与储料盒之间通过软管连接。

15.本实用新型的有益效果是,

16.通过在两个侧板上开设多个缺口,并在料斗上安装两个对称的支撑杆,使料斗在安装时只需通过将两个支撑杆分别放置在两个相对的缺口内即可,使料斗的两侧分别通过两个侧板支撑,料斗的另一侧则直接依靠在机架上,即保证了料斗的稳固性,且使料斗的安装和拆卸更加方便;当需要对料斗的高度进行调节时,可直接将两个支撑杆分别从两个缺口内取出,并将两个支撑杆从新卡设在两个对应高度的缺口内即可,即实现对料斗高度的调节,使料斗的高度调节更加方便。

附图说明

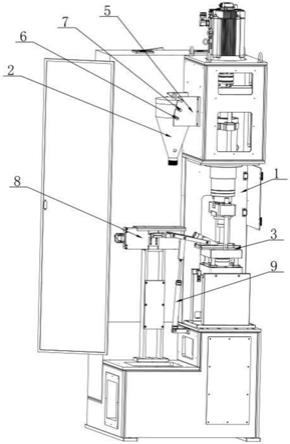

17.图1是本实用新型提供的粉末成型机的注料机构的结构图;

18.图2是图1中料斗的安装结构图;

19.图3是图1中推动机构的结构图。

20.附图中标记及相应的零部件名称:

21.1、机架,2、料斗,3、下模板,4、储料盒,5、侧板,6、缺口, 7、支撑杆,8、推动机构,9、伸缩杆,10、挡边条;

22.800、驱动电机,801、螺杆,802、螺纹套,803、连杆,804、导向杆,805、滑块,806、固定板,807、转轴,808、轴套,809、固定轴,810、托臂,811、放置槽。

具体实施方式

23.下面通过具体的实施例子并结合附图对本实用新型做进一步的详细描述。

24.如图1、图2所示,本实用新型提供的一种粉末成型机的注料机构,包括机架1、用于对粉末原材料进行储存的料斗2、用于使粉末压制成型的下模板3、用于对下模板3上模腔进行罩设并使粉末密封送入到型腔内的储料盒4;所述料斗2的安装高度高于储料盒4的高度,且料斗 2与储料盒4连接,储料盒4扣紧在下模板3上,并在下模板3上可进行往复运动。当需要将粉末送入到下模板3上的模腔内时,储料盒4移动至下模板3上的模腔上方,使下模板3上的模腔被密封罩设,从而给使料斗2内的粉末能通过储料盒4密封送入到下模板3上的模腔内;当粉末注入到模腔内,且需要对模腔内的粉末进行压制时,储料盒4复位,使储料盒4与下模板3上的膜腔错位,使用于对粉末进行压制的上模可向下移动,从而实现对产品的压制。

25.所述机架1上安装有两个相对排布的侧板5,两个侧板5之间的间距与料斗2的直径配合,两个侧板5上均开设有多个由上至下依次排布的缺口6,同一侧板5上相邻两个缺口6的距离可相等也可不等,且两个缺口6之间的具体间距可根据料斗2的调节情况进行决定;所述料斗 2上还安装有两个对称排布的支撑杆7,两个支撑杆7均位于料斗2的上部,支撑杆7可通过焊接或螺钉等方式进行固定,支撑杆7的直径可根据料斗2在装满粉末后的重量进行设计,且两个所述支撑杆7分别卡设在两个相对的缺口6内,由于缺口6的高度大于缺口6

的底部,使支撑杆7卡设在缺口6内后并不会从缺口6内脱落,使支撑杆7的卡设更加稳固,从而使料斗2的安装更加稳定。

26.本实用新型中侧板5的宽度与料斗2的半径配合,使料斗2安装在两个侧板5上后,料斗2的一侧可靠设在机架1上,有效防止料斗2在两个侧板5之间翻转,使料斗2的安装更加稳固;同时,本实用新型中料斗2上的两个支撑杆7也可位于不同高度。

27.当需要向下模板3上的模腔内注料时,储料盒4在下模板3上移动,使储料盒4罩设在下模板3上的模腔上方,使模腔被封闭,接着,将料斗2内的粉送入到储料盒4内,并通过自重自动掉落在下模板3上的模腔内;当注料完成后,出料和在下模板3上进行复位,使储料盒4与下模板3上的模腔错位,此时,用于压制产品的上模可向下运动对下模板 3上模腔内的粉末进行压制,从而实现对产品的压制。

28.当根据需求需生产不同的产品时,在对模具进行更换后,且需要调节料斗2的高度时,可直接将料斗2上的两个支撑杆7两个缺口6内取出,并从新将两个支撑杆7分别卡设在对应高度的两个缺口6内即可,即完成对料斗2高度的调节,使料斗2的调节更加方便。

29.优选的,所述支撑杆7为“工”字型,支撑杆7的中部卡设在缺口 6内,使支撑杆7卡设后,支撑杆7上的两个台阶面分别与侧板5的两个面配合,使支撑杆7不可在缺口6内产生水平位移,使支撑杆7的卡设更加稳固,从而使料斗2的安装更加稳固。

30.优选的,所述机架1上还安装有推动储料盒4的推动机构8和压紧储料盒4的压紧机构,推动机构8主要用于推动储料盒4在下模板3上可进行往复运动,而压紧机构主要是用于使储料盒4在下模板3往复运动时能压紧在下模板3上,从而保证储料盒4与下模板3之间的密封性,有效防止进入到储料盒4内的粉末从储料盒4与下模板3之间泄漏,不仅能避免对粉末造成浪费,且有效避免粉末对车间造成污染。

31.优选的,如图3所示,所述推动机构8包括安装在机架1上的直线驱动元件,直线驱动元件的驱动方向与储料盒4的运动方向一致,且直线驱动元件上设有两个可摆动的连杆803,两个连杆803的输出端分别与储料盒4的两侧铰接;当直线驱动元件动作时,直线驱动元件通过两个连杆803共同带动储料盒4动作,不仅使储料盒4的往复运动始终在同一直线上,且储料盒4的驱动更加简单。

32.优选的,所述直线驱动元件包括转动支承在机架1上的螺杆801和安装在螺杆801上的螺纹套802,螺杆801的轴线方向与储料盒4的运动方向一致,且螺纹套802与螺杆801啮合;所述机架1上还安装有驱动螺杆801转动的驱动电机800,驱动电机800为步进电机,驱动电机 800与螺杆801通过联轴器连接;所述机架1上还安装有导向杆804,导向杆804可为多个,导向杆804的轴线方向与螺杆801的轴线方向一致,且导向杆804上还滑动安装有多个滑块805,多个滑块805与螺纹套802上共同固定安装有固定板806,使螺杆801在转动时,螺纹套802 沿螺杆801移动;所述固定板806上设有可转动的转轴807,转轴807 的轴线方向与螺杆801的轴线方向垂直,且两个连杆803分别固定在转轴807的两端,通过转轴807在固定板806上可进行转动,从而使两个连杆803可相对固定板806进行转动,使直线驱动元件在通过连杆803 推动储料盒4往复运动时,储料盒4不会在下模板3上产生垂直方向的位移,保证储料盒4与下模板3的密封性。

33.优选的,所述固定板806上还安装有轴套808,轴套808的轴线方向与螺杆801的轴线方向一致,且轴套808内固定安装有固定轴809,固定轴809靠近储料盒4的一端通过螺纹

固定安装有托臂810,托臂810 上具有放置槽811,转轴807转动放置在放置槽811内,使转轴807的安装更加方便;当需要对储料盒4与固定板806之间的位置进行调节时,可直接调节固定轴809在轴套808上的相对位置即可。

34.优选的,所述托臂810呈u型,托臂810的开口朝向储料盒4,放置槽811为两个,两个放置槽811分别位于托臂810的两端,且两个放置槽811在同一直线上,转轴807的两端分别放置在两个放置槽811内,使转轴807两端受到的支撑力更加均衡,从而使转轴807的安装更加稳固。

35.优选的,所述压紧机构为铰接安装在机架1上的伸缩杆9,伸缩杆 9位于推动机构8的下方,且两个连杆803之间还固定连接有连接轴,伸缩杆9的输出端与连接轴铰接。当直线驱动元件在推动储料盒4往复运动的同时,伸缩杆9同步伸缩,使两个连杆803均受到一个向下的作用力,从而保证储料盒4压紧在下模板3上,保证了储料盒4与下模板 3之间的密封性。

36.优选的,所述下模板3的两侧均设有挡边条10,当下模板3上空间足够时,下模板3的另外两边也可设置挡边条10,避免当储料盒4与下模板3之间的密封性不够时,泄漏在下模板3上的粉末从下模板3的四周洒落,有效避免造成粉末浪费。

37.优选的,所述料斗2与储料盒4之间通过软管连接(图中未示出),软管的两端均可通过螺纹连接,使软管的连接和更换更加方便。

38.当需要向下模板3上的模腔内注料时,驱动电机800驱动螺杆801 转动,通过滑块805与导向杆804的配合,使螺纹套802在螺杆801上前进,从而带动固定板806、轴套808、固定轴809、托臂810、连杆803、储料盒4同步前进,当储料盒4罩设在下模板3上的模腔上方时,驱动电机800停止驱动;而在驱动电机800动作的同时,伸缩杆9同步收缩,使连杆803和储料盒4受到一个向下的作用力,从而使储料盒4在下模板3上前进的同时压紧在下模板3上,保证了下模板3与储料盒4之间的密封性。

39.当储料盒4与下模板3上的模腔对应时,通过输送泵使料斗2内的粉末通过软管抽送至储料盒4内,进入到储料盒4内的粉末通过自重自动进入到下模板3上的模腔内,实现对下模板3上的模腔内注料;当注料完成后,驱动电机800驱动螺杆801翻转,使螺纹套802在螺杆801 上后退,从而带动固定板806、轴套808、固定轴809、托臂810、连杆 803、储料盒4同步后退,使储料盒4与下模板3上的模腔逐渐错位,当储料盒4完全与下模板3上的模腔完全错位后,驱动电机800停止驱动;而在驱动电机800反转的同时,伸缩杆9同步伸出,使连杆803和储料盒4受到向下的作用力保持稳定,从而使储料盒4在下模板3上后退的同时仍压紧在下模板3上。

40.当根据需求需生产不同的产品时,在对模具进行更换后,且需要调节料斗2的高度时,可直接将料斗2上的两个支撑杆7两个缺口6内取出,并从新将两个支撑杆7分别卡设在对应高度的两个缺口6内即可,即完成对料斗2高度的调节,使料斗2的调节更加方便。

41.以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1