压电涂层和沉积工艺的制作方法

1.本发明涉及根据权利要求1的具有用压电涂层涂覆的表面的基材,涉及根据权利要求16的生产这种涂层的方法,以及涉及在基材上沉积这种涂层的工艺系统。

背景技术:

2.对压电薄膜中更高机电耦合系数的追求是由用于多种应用的微机电装置(mems)中进展的商业需求所驱动;比如在高射频(高于2ghz)下运行的用于无线应用的宽频带滤波器、微型扬声器和麦克风,仅举几例。在提出的各种策略中,由于可达到的高品质因数和集成到cmos结构中的可能性以及与前端半导体设备的相容性,纤锌矿aln晶格中由sc部分取代al是杰出的。

3.aln作为压电薄膜应用的主导材料已经很多年。这种材料的主要缺点,即相对其他类型的材料较低的机电耦合系数,可以通过纤锌矿晶格中的sc取代来克服,因为对于高达40%的sc/(sc+al)比率,纵轴压电活性增加到高达4倍 [akyama等人, adv. mat. 21, 2009]。此外,理论上 [tholander等人, prb 87, 2013]和实验上[yokohama等人, ieee tuffc 61, 2014;] 二者均已证明,利用金属元素“me”(比如y或(mg

0.5

,zr

0.5

))在iii族元素“a”的氮化物(比如aln、gan和inn)的纤锌矿结构中的各种取代,此类材料中可成功引入在压电核心异常的结构不稳定性。然而,对于沉积a

1-x

me

x

n纤锌矿膜(比如 al

(1-x)

sc

x

n、al

(1-x)

(mg,zr)

x

n或in

1-xyx

n)的批量生产解决方法产生了新的挑战。由于耦合系数对膜应力的依赖性增强,因此在大表面基材上需要膜应力、结晶性和表面粗糙度极佳的均匀性。然而,随着sc含量的增加,所需的具有c轴取向的纤锌矿结构的生长被升高锥状微晶的出现所干扰。几位作者 [fichtner等人] [deng等人, jvsta, 30, 2012] 已证实了这种反常的晶粒生长的情况是对于不正常的沉积通量,由纤锌矿结构的不同平面的捕获横截面的表面各向异性所决定。这些不需要的晶粒仍为纤锌矿相,但它们为非c轴取向的。由于竞争性生长机制,因为这些表面的吸附原子的移动性较低,这些晶粒的生长被增强,那么结果是对膜的压电活性没有相关方式的贡献的尺寸反常的晶粒。随着膜中的sc的量的增加,这种表面不稳定性增大。结果随着sc的取代,不需要的晶粒的体积分数大幅增加。

[0004]

这些不需要的微晶的出现的可能性此外还强烈取决于基材/a1

1-x

sc

x

n界面。纤锌矿相的成核确实在很高的速率下发生:较高的表面粗糙度会因此导致较高的晶粒成核可能性,其中c轴指向不垂直于基材的方向,且显著偏离进入的吸附原子通量方向。对于生长在钼上的a1

1-x

sc

x

n,当sc浓度高于15原子%时,通常可观察到大量微晶,然而对于给定的膜厚度,铂由于表面光滑度更高而较少被这个问题影响。无论如何,基材表面的选择和微结构强烈受限于设备规格。因此,在a1

1-x

sc

x

n层的沉积中,减少离轴晶粒形成的机会的稳健工艺解决方案是非常有利的。

[0005]

由于纯aln有限的表面不稳定性,不含钪的薄种子层的使用的结果是对确保在各种基材类型和材料上生长想要的a1

1-x

sc

x

n品质有效。作为举例,在钼电极上25 nm aln的初始生长容许沉积具有纯c轴取向纤锌矿结构的a1

75

sc

25

n膜。也证实了在包括纯硅和sio2的其

他基材表面上aln种子层的积极影响。然而,随着sc浓度增加到例如30原子%,种子层和a1

1-x

sc

x

n层结构之间的错配趋向于促进再成核,且纯aln种子层策略达到了其极限:不想要的微晶的生长不能被足够有效地抑制。因此本发明的一个要旨在于提供改善的引晶工艺,其确保a

1-x

me

x

n层、如提到的alscn层的生长,且相比其他已知有相当的高“b”含量的层而言应不展示微晶数或展示可忽略的微晶数。本发明的另一个要旨在于提供生产这类层的方法以及提供实施该方法的工艺系统。

[0006]

定义:a

1-x

me

x

n层指任意a

1-x

me

x

n非中心对称层,其由任意iii族元素“a”(如硼、铝、镓、铟和铊)构成,且包含来自2到6b的过渡金属族(如y、zr)以及来自2a族的mg或特别是这些族中的立方结晶种类(如sc、nb、mo)、或者来自镧系(如la、pr、nd、sm、eu、gd、tb、dy、ho、er、tm、lu)或也特别是该组中的立方结晶种类(如ce和yb)的一种或更多种金属元素“me”。只要没有提到精确数字,元素a和元素me或元素me混合物的原子百分数可变化,这意味着amen或alscn涉及任意me/(a+me)或sc/(al+sc)比率(也称为me或sc(钪)比率),以及n可与化合物的金属组分呈化学计量关系、亚化学计量关系或超化学计量关系。

[0007]

基材可为任何基础材料,也包括用以下称为预涂层的不同功能层结构预涂覆的基材,其可在不同或相同的涂覆系统中施加。这类预涂层可包含仅作为示例的声镜,其中例如硅基材包含来自如sio

x

和w层的层堆叠或如sio

x

、sin

x

、sin

x

oy、aln

x

的蚀刻停止层。

技术实现要素:

[0008]

惊奇地发现,当从基材侧开始时,包含从低或甚至零me浓度到高me/(a+me)比率的me上升的浓度梯度的amen涂层可有效帮助抑制不需要的升高锥状微晶的出现,所述微晶在以下也称为毛刺(spike)。

[0009]

在本发明的一个实施方案中,所述基材具有用压电涂层涂覆的表面。所述涂层包含a

1-x

me

x

n,其中a为b、al、ga、in、tl中的至少一种,且me为来自过渡金属族3b、4b、5b、6b、镧系和mg的至少一种金属元素,所述涂层厚度为d,且还包含过渡层,其中me的原子百分数与a的原子百分数的比率沿着所述涂层的厚度范围δ3稳定上升,对于厚度范围δ3,以下是有效的:δ3 ≤ d。

[0010]

在本发明的另一个实施方案中,me可为sc、mg、hf、nb、mo、ce、y和yb中的至少一种,其中优选sc。

[0011]

所述涂层还可包括终止于过渡层的所述稳定上升的起点的种子层,其中沿着所述涂层的另一厚度范围δ2,所述比率是恒定的。

[0012]

在另一个实施方案中,所述涂层可包括起始于过渡层的所述稳定上升的终点的顶层,其中沿着所述涂层的另一厚度范围δ4,所述比率是恒定的。

[0013]

所述过渡层可起始或终止于所述涂层的限制性表面之一,例如,其可直接起始于所述基材的表面上,直接起始于粘附层的表面上和/或在没有me/al比率恒定的顶层的情况下终止。因此所述过渡层也可为系统的唯一层,且δ3 = d。

[0014]

在另一个实施方案中,过渡层的所述稳定上升可以所述比率为零起始。

[0015]

所述稳定上升的me浓度可为至少近似线性,例如像斜坡。

[0016]

另外,所述涂层还可包括直接沉积在基材表面上的粘附层,其可由以下材料中的至少一种组成:si、mo、w、pt、ru、ti。

[0017]

所述种子层、或者未提供种子层的情况下的所述过渡层可直接沉积在基材s表面上,或者可沉积在粘附层表面上(在提供的情况下)。

[0018]

至少所述基材的表面可由si、siox或gaas组成。所述表面可为晶片或经切片和嵌入的晶片的表面。

[0019]

过渡层的所述稳定上升的终点处的比率可为高于26%me,优选等于或高于30%me,例如在26到50%范围内,或甚至30到60%。

[0020]

过渡层和顶层之一的表面,只要被提供,则可在任意5

ꢀµ

m x 5

ꢀµ

m表面区域内具有少于50个毛刺的均匀表面品质,尤其少于40个毛刺,或甚至少于30个毛刺。

[0021]

尤其可在基材s上实现以下的层组合,列表的顺序指改进的潜力:1. s/种子/过渡/顶:因富me顶层而导致高压电响应,用于标准表面和材料;大多数可维持表面品质为3.;2. s/粘附/种子/过渡/顶:与1.相同,用于困难的表面情况或材料;大多数可维持表面品质为4.;3. s/种子/过渡:关于减少粗糙度/毛刺方面具有极佳的表面品质,参见例如附图和下文实验;4. s/粘附/种子/过渡:与3.相同,用于困难的表面情况或材料;5. s/粘附/过渡/顶;6. s/过渡/顶;7. s/过渡。

[0022]

最好的实践示例和可应用的厚度范围可在附图的描述和表2中找到。

[0023]

本发明也涉及沉积如上所述发明a

1-x

me

x

n涂层的方法,所述方法包含:从a靶(第一靶)、即由材料a组成的靶和从me或ame靶(第二靶)、即由材料me或材料a加上me组成的靶共溅射,其中溅射在包含氮气的气体气氛下实施;以及控制所述靶的溅射时间和溅射速率,其中在时间跨度t3期间,第二靶的溅射功率p

me

与第一靶的溅射功率pa的功率比率r

p = p

me

/pa增加。因此,作为示例,me靶或ame靶的溅射功率p

me

可增加,而a靶的溅射功率pa可保持恒定或降低。必须提到,p

me

指纯me靶的溅射功率和由至少一种元素a和至少一种元素me组成的ame靶的溅射功率两者。

[0024]

在本发明的一个实施方案中,共溅射可在第一靶(a靶)的溅射锥和第二靶(me靶或ame靶)的溅射锥重叠的沉积区域内实施。该重叠沉积区域可占要被涂覆的基材表面的至少50%到100%或80%到100%。溅射也可用两个第一靶和两个第二靶实施,其中锥分别在基材平面内重叠。因此,第一和第二靶可被交替布置在与轴z同心的圆上。

[0025]

使用以上提到的如第一和第二靶的重叠溅射锥的任何方法,可受益于从不同靶溅射的不同材料的易于合金化或混合,所述不同材料在重叠锥中混合,就如同在相应要被涂覆的基材表面区域中混合。为了在目标平面中提供大的重叠表面区域,靶通常从平行于基材平面的平面朝向中心基材支撑体的中轴z以角度α成角。所述角度α可选自10

°

到30

°

、例如约15

°±5°

,也参见以下示例。

[0026]

在本发明另一个实施方案中,共溅射是通过将至少一个基材以距中心轴z'的距离d且围绕中心轴z'旋转交替通过至少一个第一靶和至少一个第二靶的溅射锥(c1、c2)来实施,由此相互依赖地控制第一或第二靶中较高的溅射速率和基材的旋转,以便具有较高的溅射速率的靶的溅射锥的每次通过仅沉积一个或少数原子材料层,而具有较低溅射速率的靶的每次通过的贡献将甚至更低,例如一些原子、一个或更少些的原子层。

[0027]

实践中如何实现本发明的更多示例和工艺参数可在附图描述和表1中找到。

[0028]

本发明也涉及amen多室工艺系统(mcs),包含:-多源溅射或mss室,其包含由a的至少一种元素制成的至少一个第一靶,以及由me的至少一种元素或me的至少一种元素和a的至少一种元素制成的至少一个第二靶(11);以及供气线路(19);-含有由a的至少一种元素和me的至少一种元素制成的ame靶的至少一个溅射室25,以及另外的供气线路;-基材支撑体,其包含用于固定至少一个要被涂覆的平面基材的工具,这些工具可包含基材凹槽、侧向连接套、圆周边缘、机械固定如夹具等等、静电卡盘(esc)或这些工具的组合;-时间和溅射速率控制单元,其与所述工艺室可操作相连,且构造成控制所述靶的时间和速率,以在预定沉积时间内沉积具有渐增的me与a沉积比率的如所提到的发明amen涂层。

[0029]

在所述工艺系统的一个实施方案中,所述第二靶由sc或sc和al之一制成,且来自溅射室的ame靶由具有26到50原子%间或30到60%间的钪比率的alsc合金或alsc混合物制成。本发明工艺系统的更多实施方案可从相应的附图和描述中找到。

[0030]

在所述工艺系统的一个实施方案中,所述第一靶和第二靶从平行于基材平面的平面朝向中心基材支撑体的中轴z以角度α成角,使得靶的沉积区域在要被涂覆的基材表面重叠。作为示例:角度α可为10

°

到30

°

,例如15

°±5°

。基材支撑体可包含用来旋转以轴z为中心固定的圆盘状基材的工具。

[0031]

在本发明工艺系统的另一个实施方案中,第一靶和第二靶以距轴z'的侧向相对距离d在平行于基材平面的平面内,且基材支撑体为转盘型且与驱动m'可操作相连以使基材围绕轴z成圆形地旋转。控制单元可被设计成依赖于第一或第二靶中较高的溅射功率来控制驱动的速度。

附图说明

[0032]

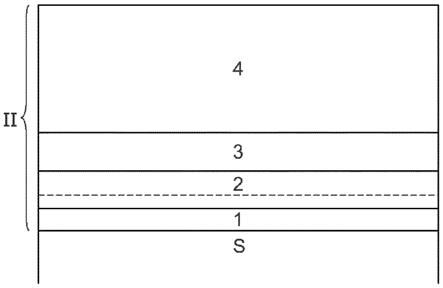

现将在附图的帮助下进一步举例说明本发明。附图示出了:图1:ame层的第一浓度分布;图2:ame层的第二浓度分布;图3:ame层的第三浓度分布;图4:ame层的第四浓度分布;图5:ame层的第五和第六浓度分布;图6:ame层的第六浓度分布;图7:ame层的第七浓度分布;

图8:amen涂层;图9a:根据现有技术的涂层的afm表面扫描;图9b:发明涂层的afm表面扫描;图10:示例参数设定;图11:参照图10的afm表面扫描;图12:用来施加发明涂层的多源溅射(mss)室ii;图13:多源溅射(mss)室ii'图14:用来施加发明涂层的工艺系统;图15:示意的工艺参数;图16:alscn涂层预期的深度分布;图17:alscn涂层测量的深度分布。

具体实施方式

[0033]

图1至图7示出了可用发明涂覆系统施加的示意浓度分布。图1示出了施加于包含a

1-x

me

x

n层的所有发明涂层的基本方案,其中厚度d为涂层i的总厚度,且沿所述涂层的厚度范围δ3,施加过渡层3,其中me的原子百分数与a的原子百分数的比率(例如用x

me

/(x

a + x

me

)乘100来表示百分数)上升,且δ3≤d。me含量的上升可稳定或以小步进进行,例如来自因从处理单元数字化而导致的步进。曲线可包含从线性(虚线)到弯曲(实线)的任意曲线类型。

[0034]

a可为b、 al、 ga、 in、 tl中的至少一种。

[0035]

me可为以下金属中的一种,或其两种、三种或更多种的组合:mg、 sc、 y、 zr、 nb、 mo、 la、 ce、 pr、 nd、 sm、 eu、 gd、 tb、 dy、 ho、 er、 tm、 yb。最常见的将是sc或sc和所述金属中一种的组合。

[0036]

图2示出了图1的一个变体,其中沿着所述涂层的另一厚度范围δ2,所述me比率是恒定的,所述厚度范围δ2终止于所述稳定上升的起点,或者说在基材和/或仅任选粘附层(参见下文)与过渡层3之间,或简单来说紧接在过渡层之下。沿着所述涂层的另一厚度范围δ2,所述me比率可为零,这意味着在厚度δ2的aln内,将没有me,这也叫做种子层2。括号内的层数(1,

ꢀ…ꢀ

4)为随意的。包含纯aln种子层的涂层i的一个特殊变体在图3中示出,其包含从涂层的种子层到过渡层me含量的浓度步进。然而优选至少应避免从种子层到过渡层和最终顶层4的较高的浓度步进。

[0037]

这种具有涂层的另一厚度范围δ4的顶层在图4中示出。顶层4起始于所述稳定上升的过渡层3的终点。此顶层4将通常具有涂层i最高的me浓度。

[0038]

图5示出了起始于所述涂层的限制性表面的两个过渡层4。左侧的曲线示出了直接起始于基材表面的过渡层,右侧的曲线示出了终止于朝向大气的外表面的过渡层。图6示出了组合图5中两个层的过渡层,其中过渡层4起始于所述涂层的内表面,例如直接从基材的表面、从种子层或粘附层,且终止于与顶层4的界面或涂层的外表面。最终,图7为图6的一个特殊实施方案,其中过渡层以me比率为零起始且以最高浓度终止。尽管事实是所述涂层可仅由过渡层4组成,但当压电响应应增加时,通常将施加恒定高me浓度的最终顶层,且在许多情况下,纯aln种子层将有助于为结晶的适当起始提供更稳定的基础。

[0039]

对于一些类型的a

1-x

me

x

n涂层可能有益的粘附层1可施加于基材和种子和/或过渡

层间,作为举例,mo、w、pt、si或这些元素的混合物可为有用的。所述基材将通常为硅,其也包含部分或全部氧化的晶片表面,或者其他半导体如gaas。

[0040]

在以下示例中给出了更多细节。

[0041]

图7示出了起始于基材(s)表面的发明涂层i,任选的粘附层1可直接提供于基材表面,通常直接在粘附层上接着是厚度δ2的种子层2,或如果未使用粘附层,则在基材表面上。就导电性而言,粘附层也可充当压电涂层的下电极层。种子层可为纯an,例如aln,或者a

1-x

me

x

n,例如低me(如sc)浓度(例如从1到15原子%或从0.5到10原子%)的al

1-x

me

x

n层。或者,这一层也可由纯an层和低me浓度的相应的amen层组成,其在种子层2中用虚线示出。直接在种子层2上之后,将接着是过渡层3,其通常以与种子层相同或比种子层高至多最大5原子%的me浓度起始,例如,以没有me(x

me

=0)从纯an种子层起始,且me浓度斜升到最终a

1-x

me

x

n的最高me浓度,这个例子中为具有恒定me浓度的厚度δ4的amen顶层。作为举例,使用常规pvd溅射,如dc、dc-脉冲或rf技术,顶层中最高sc浓度可选自从约26原子%至43原子%。由于scn的立方晶体结构,达到更高浓度将不可避免地导致有害的立方沉淀。然而,实施了使用hipims-技术的实验(其中hipims代表高功率脉冲磁控管),其中甚至高达50%或甚至60%的sc浓度可以纯的或至少高度占主导的六方相沉积。

[0042]

应提到所述顶层不一定需要以其外表面在大气终止。也可另外提供现有技术已知的更多层,如用于压电涂层的金属上电极层和/或防刮或防潮层。

[0043]

图15展示了在例如于图12中详细描述的溅射室ii中施加由种子层、过渡层和顶层组成的发明涂层的示例性工艺方案。在时间跨度t2期间用a靶(例如al靶)电源的恒定溅射功率pa(p

al

)沉积纯an层来沉积种子层,然后在时间跨度t3通过将纯me靶(例如sc)或高me浓度(例如高于30原子%)的ame靶的电源的溅射功率p

me

(p

sc

)斜升来沉积amen过渡层。在这个情况下示出了线性斜坡。可施加替代的斜坡以产生如图1到图6中所示的浓度曲线。在另一个替代的工艺中,功率pa'(p

al

')可通过在至少部分时间跨度2(虚线)期间斜降来降低,这在使用ame靶而不是纯me靶时可尤其有用。最终,在时间跨度t3期间,具有高me浓度的顶层以恒定功率p

me

沉积。一般而言,顶层的涂层组成应与过渡层的终点处相同。因此,至少就在相同的工艺模块内、例如图14中示出的在mms室内通过共溅射沉积顶层而言,沉积参数可相同。

[0044]

当所述基材被转移到另一个溅射室,例如以便用更高的沉积速率来沉积顶层,则必须修改参数以满足与过渡层的最后子层大致相同的涂层特征。在整个工艺过程中,本示例反应性气体流量和惰性气体流量保持恒定。由于反应性气体的过量,可沉积包含至少近似或完全化学计量反应的an层、个别地a

1-x

me

x

n层的涂层。否则,可预见一种(例如反应性气体或惰性气体)或更多种(例如两者或更多种类型气体)的相应气体蔓延以达到优选的反应程度。在时间跨度t1期间可施加来自例如mo、pt、w和/或si的任选的粘附层1,而不是将种子层2直接施加到基材表面,且通过随时间提供至少一个相应的靶功率斜坡可在层1和层2之间施加另一浓度斜坡,未示出。

[0045]

表1涉及了可对发明涂层施加的工艺参数和可用的范围。所有实验在evatec clusterline cln200 msq真空系统(如图14中示出)的相应工艺模块24的多源溅射(mss)室ii(参见图12)中实施。al靶和sc靶成对布置在相对位置,如图12中示出。使用al靶以产生种子层,两个靶都被用于接下来的过渡层和顶层。在表1的第二列为根据图8沉积发明涂层的

顶层的沉积参数的示例。在这个示例中,顶层包含500 nm厚的al

0.7

sc

0.3

n材料,种子层包含15 nm的纯aln,以及例如35 nm厚的过渡层,其起始于钪为零,终止于顶层30原子%的sc浓度。在第4列和第5列中,给出了工艺范围1和工艺范围2。其中在范围1中,其也包含对于所有其他me元素、如镧系和其他3b到6b的金属或以上提到的非金属x元素的工艺范围,范围2包含用以达到关于涂层的压电特征的优化结果的参数范围,例如关于包含alscn的涂层。

[0046]

范围1或范围2的较低参数值可指me斜坡例如脉冲dc功率钪、氮气气流的开始。

[0047]

在表2的第2列中列出了以上提到的550 nm厚涂层示例的层厚度,以及第4列和第5列中列出了相应的厚度范围1和厚度范围2。

[0048]

图9a和9b都示出了用park nx20装置(2016年型)进行的afm表面扫描,其中施加了以下的参数和afm-尖端。

[0049]

扫描网格:双向线扫描扫描速度:动态扫描区域:5

ꢀµ

m x 5

ꢀµ

m (这也指用于毛刺的数值分析的区域)afm-尖端:n掺杂的si类型nsc15 al bs 未涂覆尖端的典型半径8 nm 有涂层所得的尖端半径 《8 nm 全尖端锥角* 40

°ꢀ

总尖端高度 12

ꢀ‑ꢀ

18

ꢀµ

m 探针材料n型硅 探针体电阻率 0.01

ꢀ‑ꢀ

0.025 ohm*cm 尖端涂层 检测器涂层铝。

[0050]

图9a的afm表面扫描示出了来自25 nm厚度的aln种子层2的5

ꢀµ

m x 5

ꢀµ

m表面区域,其在沉积时间t2 = 122 s内以表1中提到的恒定脉冲dc功率(p

al = 1000 w)和恒定参数沉积,除了功率p

sc

当然为零。种子层2直接施加于硅晶片s,未施加种子层。z轴以纳米为单位,颜色从浅灰(最初为棕色)变成白色是约在9 nm处。表面的所谓“毛刺分析”给出了数量约70的白色毛刺尖端,对应于高度范围高于9 nm的微晶,其为没有毛刺的平均基础粗糙度(在此约2 nm)的约三倍到四倍或更多倍。对于至多为微米下限厚度范围的薄层,这种毛刺高度与没有毛刺的平均表面粗糙度的关系很典型。这些结果的存在既不好也不坏,而是现今使用的种子层普通的表面品质。这样的原则上不想要的高毛刺数量明显也对表面粗糙度有影响,然而也对涂层的压电响应有影响,其通常由要沉积的下一层(常为压电顶层)再产生。由此种子层的缺陷通过接下来顶层的生长机制被直接转录或甚至常常被放大。

[0051]

图9b示出了沉积在如来自图9a的种子层上的25 nm过渡层3的afm表面扫描非常令人惊讶的结果。其中沉积参数相同,但另外,在以很薄的最终al

0.7

sc

0.3

n子层终止的沉积时间的层3沉积时间(t3 = 122 s)期间,功率p

sc

从零斜升到460w。完全未预料到表面品质在表面毛刺方面极大地改善了近似3倍,其可减少到在相当的5

ꢀµ

m x 5

ꢀµ

m表面区域内为24个毛刺的数量。

[0052]

这些发现被进一步验证,如用示例性时间变化参数设定可见,其得到不同的层厚度和总涂层厚度的双层布置,都在图10中示出。总层厚度di参照x坐标从左到右增长,从30、

50到70 nm,而在z坐标方向,过渡层的厚度以10 nm的步进增长,从15到35 nm,而种子层的厚度收缩,从35到15 nm。相应的表面区域的afm扫描和相应的毛刺分析的所谓“毛刺数”一起在图11中示出。由此可示出,最好的结果可用相对薄的种子层2达到,其应等于或甚至低于30 nm,例如从5到30 nm或从10到25nm。然而,过渡层3的厚度应优选等于或高于种子层2的厚度,例如从10到50 nm,例如从20到40 nm。

[0053]

图12示意性地示出了发明工艺系统iii的多源溅射(mms)室ii。所述mms室包含由a制成的第一靶10和由me或ame制成的第二靶11,以与上述示例相一致。或者,第二靶可由以上提到的任意金属或相应的ame合金(例如冶金制造的)、或ame混合物(例如由粉末冶金生产的靶)制成。靶10、11经由线路18、19通过相应的第一电源15和第二电源16进行供电。所述第一和/或第二电源可为dc、脉冲dc、脉冲dc叠加的dc、rf叠加的dc或hipims电源。靶-基材距离根据图12由以下限定:从成角的靶(在此处具有从平行于基材平面14的平面起约15

°

的角度α)的中间朝向基材s的中间和室轴z,且可根据表1来选择。由此至多四个靶的沉积区域,例如2个a靶和2个me靶,重叠了基材表面的主要部分或全部区域,即基材面积的50%到100%,优选80%到100%。重叠在此是指源自活性靶表面的外部边界、即溅射表面,具有与靶轴为约35

°

的开度角的溅射锥。溅射源在mms室的上部区域围绕中心轴z的可旋转安装,和/或例如相对基材旋转,和/或围绕靶轴t

10

、t

11

旋转(均以相应的圆形双箭头符号表示)甚至可进一步促进材料的分布和层的品质。基材由基材支架13支撑,例如卡盘,其将通常包含加热和/或冷却工具。该卡盘13可为esc卡盘以安全固定平基材。以轴z为中心的圆盘状基材,如晶片,可通过驱动m来固定旋转。应提到,取决于实际距离ts、基材旋转和/或靶旋转的速度和任意的其他几何参数,角度α可从0

°

到至多90

°

变化。室由包含相应的泵线、高真空泵和至少一个前置泵或初步泵的高真空泵系统p抽吸。当前参数针对200 mm的平圆基材如晶片和100 mm的圆形靶对室进行优化。缩放程序为本领域技术人员所知。利用这样的mms室,其可配备有成圆形布置在如图12中示出的各自成对相对位置的两个或四个靶,所有沉积提到的发明涂层的工艺步骤都可实施,甚至粘附涂层可被实施,只要至少一个溅射站配备有相应的靶材料。然而,相比以下描述的mcs系统,mss室ii的这种多目的用途明显会导致更长的工艺周期。

[0054]

图13示意性地示出了替代的多源溅射(mss)室ii',其可代替室ii用于发明工艺系统iii。使用室ii',多个基材5可根据分别选择的涂覆参数同时涂覆种子层2、过渡层3或顶层4。室ii'也包含由a制成的至少一个第一靶10,以及由me或ame制成的至少一个第二靶11。当安装2、4、6个或更多靶时,如同室ii,不同材料a或me、个别地ame的靶以交替顺序布置。然而,在本实施方案中,靶沿着圆形路径在基材支撑体13'、个别地基材5表面之上且与其平行地布置。基材支撑体13'为转盘型,由驱动m'进行驱动,使得基材绕轴z成圆形地旋转,且通常有另外的驱动m以使基材围绕行星轴z旋转。对于靶10、11、个别地相应的磁力系统或溅射源作为整体(未示出),可预见相似的旋转(仅“行星的”和/或成圆形的)。关于靶材料、溅射功率、靶到基材距离以及沉积不同层的用途,可参考以上提到的各个注释。仅对于沉积梯度层3和顶层4,应提到,由于相比在室ii中共焦布置的成角靶没有或至少有较少的靶锥重叠的分开的沉积区域,转盘13'的旋转和可应用时的靶10、11围绕轴z的反向旋转必须足够快,使得当基材经过靶时,仅沉积一个或仅少数原子层的很薄的子层。因此最小旋转速度主要取决于具有较高溅射速率的靶的溅射功率,取决于要沉积的各自的me/(a+me)比率,其可为

第一或第二靶。快速按次序提供这些薄层,可实现an和men或amen子层的原子混合或合金化,且由此可提供如以上讨论的重叠溅射锥的相似的材料性质。

[0055]

本发明所有实施方案中的靶可为磁控管靶。为了更好的层分布,可预见靶、或靶的至少部分磁力系统的行星旋转,如围绕轴t10、t11或包含电源线路17'、18'的轴的行星旋转。

[0056]

以工业规模生产发明压电涂层的真空工艺系统在图14中示出。基材s经由装载锁定室28、29传输进

↑

和出

↓

系统真空,且放置入成对安置于晶片处理水平线之上和之下的六个前处理和后处理模块30、30'、31、31'中。此外系统包含从21到26的六个工艺模块。所有模块21到29围绕中心处理器隔室20圆形或多边形布置,其中中心处理器隔室20包含可自由编程的处理器27以从前处理30模块到处理模块21至26传输

ꢀ↕ꢀ↔

晶片s,在模块间传输晶片,以及最终将晶片传输回后处理设备30。多室真空工艺系统(mcs)的传输进出是通过用于输入晶片的装载锁定28和用于输出晶片的装载锁定29进行的。至少再一个处理器(未示出)将晶片从装载锁定室28、29(此处作为一个装载锁定区段实现)传输到前处理模块30以及再从后处理模块31传输回装载锁定区段。前处理和后处理模块30、30'和31、31'可包含用于等待被处理或被传输的晶片的缓冲区、加热站、冷却站、蚀刻站和校准站中的至少一个。模块22可包含蚀刻站以在更多处理模块中实施溅射沉积之前或之间蚀刻基材,以在mcs中调整总工艺。模块21和26包含至少一个金属溅射站,各自配置有mo靶、个别地pt靶,以在基材表面上施加粘附层,这给予操作员对于不同基材类型和表面情况在需要时选择最合适的粘附涂层的可能性。模块23可包含配备有a靶的金属溅射站,以在短时间段内施加例如an种子层。模块25可包含配备有ame靶、例如alsc靶的金属溅射站,以施加最终的相对厚的amen,例如alscn层。在另一个mcs布置中,甚至两个工艺模块,例如模块25和26可配备有各自的靶,以分开最后层沉积工艺且由此加速生产周期。

[0057]

mcs的系统控制单元32,其可包括各模块的相应系统单元或至少这些单元的控制时序,通过控制和/或调节工具33、测量工具和传感器(未示出)控制晶片传输以及在每个模块内的工艺细节,其中测量工具和传感器也可至少部分包含在系统控制单元32内或与要控制的各个模块分开。输入/输出单元34容许操作员修改单个工艺参数以及自动载入新工艺。对于示出的真空工艺系统,每个处理模块都由高真空泵系统p抽吸,且因此可为中心处理器隔室20、前处理模块30、后处理模块31和/或装载锁定室28、29。

[0058]

最终,应提到,除非矛盾,本发明的一个实施方案、示例或类型提及的特征的组合可与任意其他本发明的实施方案、示例或类型组合。

[0059]

表1

表2层的厚度:示例单位范围1范围2粘附层δ10nm0

–

202-10an种子层δ2aln

ꢀꢀꢀꢀꢀ

15nm0-5005-100amen过渡层δ3alscn

ꢀꢀ

35nm5-50010-100amen顶层δ4alscn500nm0-5000200-1200参考数字i压电涂层1粘附层2种子层3过渡层4顶层5顶层的表面6种子层的锥状微晶7过渡层的锥状微晶s基材iimss室10第一靶al11第二靶me12阳极(可为地面电位)13基材支撑体14基材平面15,16第一和第二靶电源17来自第一电源的线路18来自第二电源的线路19供给线路c溅射锥

m,m'驱动p高真空泵系统t

10/11

靶轴ts靶/基材距离α靶与室轴的角度z室轴iii工艺系统20中心处理器隔室21第一处理模块/mo22第二处理模块/蚀刻23第三处理模块/aln24

ꢀꢀꢀꢀ

第四处理模块/ms ii25第五处理模块/almen、alscn26第六处理模块/pt27处理器28,29进/出装载锁定室30前处理模块31后处理模块32系统控制器单元33控制和/或调节工具34输入/输出单元

↑↓

传输进/出真空

↕ꢀ↔ꢀꢀꢀꢀꢀꢀꢀ

在处理器隔室和模块间传输。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1