从氧化矿石中回收金属的方法与流程

从氧化矿石中回收金属的方法

1.本发明涉及一种从氧化矿石、特别是从多金属结核中回收有价值金属的方法。多金属结核,也称为深海结核或深海锰结核,是由大洋底部的铁和锰的氧化物的同心层形成的岩石凝岩。

2.所公开的方法适用于回收cu、co、ni、fe和mn,上述金属是这种多金属结核中受关注的主要金属。

3.迄今为止,在克拉里昂克利珀顿断裂带(ccfz)中已经发现了最具经济意义的结核。该区域中的结核通常含有27%mn、1.3%ni、1.1%cu、0.2%co、6%fe、6.5%si和3%al。其它具有经济价值的元素是zn、mo和稀土。在库克群岛附近的彭林海盆、东南太平洋的秘鲁盆地(peru basin)和称为印度洋结核矿区(ionf)的地区也已经发现了其它大量矿床。

4.自70年代以来,已经研究了许多处理多金属结核的方法。t.abramovski等人的一篇论文中可以找到对可用的方法的最新全面综述(t.abramovski等人,journal of chemical technology and metallurgy(《化学技术与冶金杂志》),52,2,2017,258-269)。kennecott和inco试图开发一种工业方法。kennecott开发了cuprion氨法工艺,而一些公司开发了在硫酸盐、盐酸盐和硝酸盐介质中的湿法冶金方法。inco研究了制造冰铜的火法冶金方法。最近,已经提出生产合金。这些方法的规模都没有超过试点。

5.cuprion工艺面临以下问题:co回收率低、co气体对结核的还原缓慢以及锰残渣品质低。来自铝红土工艺的硫酸盐工艺利用高压釜浸提去除浸提渣中的mn和fe,在工艺面临着浸提中的技术问题并且mn的价值低。其它基于硫酸盐的工艺会消耗大量试剂和/或产生致命的硫酸铵。氯化物和硝酸盐路线通过热水解和热解再生试剂而能耗高。在高温冶金处理之前对结核进行干燥也会导致高能耗。

6.在这种背景下,应注意,us 3,906,075公开了使用so2和硫酸的单步浸提工艺。将mn、ni、co和cu同时浸提。该文献还示出,锰结晶为mnso4,然后将其分解为氧化物,从而生成so2以在浸提步骤中再利用。将mnso4添加到浸提步骤中,因为据说它会迫使fe保持不溶解。将cu从单一的浸提液料流中提取出来。即使考虑到要处理的体积,该方法的成本和复杂性相当大,但仍通常使用液-液萃取。

7.在现有技术中已经认识到浸提液中的fe是不希望的,因为将需要昂贵的除铁步骤来净化溶液。因此建议采用相对温和的浸提条件,包括在浸提溶液中添加高浓度的mnso4。假设高so4浓度可能会限制fe的溶解度;然而,后续观察到co和ni的回收率低于最佳回收率。

8.在众多方法中,本发明的方法的特征在于对fe的相关问题的处理明显不同。在溶解矿石的步骤中完全没有尝试限制fe的浸提。相反,fe溶解在溶液中并保持在溶液中直到mnso4结晶的步骤。然后得到混合的mn-fe残渣,其在热处理后易于产生适用于钢或锰工业的mn-fe氧化物。获得了优异的cu、co和ni的收率,而fe与mn一起浸提且增值。

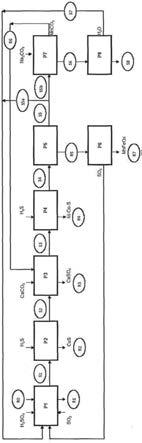

9.图1提供了流程图的概览,其中还包括任选的方法步骤和料流。将方法步骤标识在表1中,并将料流标识在表2中。

10.表1:根据图1的方法步骤的标识

11.方法步骤id描述p1溶解矿石p2回收铜p3中和p4沉淀出co和nip5锰和铁结晶p6热分解p7沉淀出mn(渗出)p8反渗透

12.表2:图1中产物料流的标识

[0013][0014]

公开的适用于从氧化矿石中回收cu、co、ni、fe和mn的方法包括如下步骤:在酸性条件下使用h2so4和so2溶解矿石,从而得到含有cu、co、ni、fe和mn的第一溶液和第一残渣,然后对所述第一溶液和所述第一残渣进行s/l分离。

[0015]

该步骤的合适终点ph值优选为2以下。然后观察到预期回收的金属(包括fe)的浸提收率良好。so2以相对于待还原的金属优选为化学计量的量直接注入浸提溶液中。

[0016]

根据第一种替代方式,溶液中的cu能够通过如下操作来回收:通过添加含硫阴离子的化合物而沉淀为硫化物,或者通过添加比cu更容易氧化的金属而沉淀为金属,从而得到含有co、ni、fe和mn的酸性第二溶液和含有cu的第二残渣,并对第二溶液和第二残渣进行s/l分离。

[0017]

根据第二种替代方式,通过使用电解沉积或sx进行萃取,从而得到含有co、ni、fe和mn的酸性第二溶液和含cu的料流,能够回收cu。

[0018]

在这种cu回收步骤期间,由于质子被释放,所以ph值可能会有所降低,特别是当使用h2s或nahs作为含硫阴离子的化合物来沉淀cu时更是情况如此。除了需要更多的消耗酸的化合物作为下一个方法步骤中的中和试剂,即通过添加第一种消耗酸的化合物将第二溶液中和至ph值为2至5,从而得到含有co、ni、fe和mn的中和的第三溶液之外,ph值的这种下降没有有害影响。

[0019]

在下一个步骤中,通过向第三溶液中添加含硫阴离子的化合物使co和ni沉淀,从而得到含有fe和mn的第四溶液以及含有co和ni的第四残渣,将其分离。

[0020]

在这种co和ni回收步骤期间,由于质子被释放,所以ph值可能会再次进一步有所降低。可以添加更多的中和试剂,以达到2至7的ph值。确实优选的是,对中和的溶液进行使mn和fe结晶的下一步骤以避免设备的腐蚀。

[0021]

在中和步骤中,可以将caco3用作消耗酸的化合物。这会产生固体石膏,应优选将其在另外的s/l分离步骤中进行分离。通过使用mnco3或mn(oh)2作为中和试剂,能够避免或最小化需要过滤的固体的产生。在渗出料流的处理中能够有利地产生这两种产物,如下所述。

[0022]

通过结晶从第四溶液中一起回收mn和fe,从而得到含有次要部分mn的第五溶液(母液)和含有主要部分的mn和fe的第五残渣。将晶体与母液分离。

[0023]

通过蒸发能够进行mn和fe的结晶。或者,通过加热能够诱发结晶,因为mn和fe的溶解度极限随温度急剧下降。于是优选温度超过120℃,或还优选超过170℃。

[0024]

所述母液仍将含有一些残余的溶解的mn和fe,因为结晶将不能完全排出母液中的这些元素。这些金属能够根据如下实施方式来回收。

[0025]

在此,将母液分成第一部分和第二部分,将第一部分再循环到溶解步骤。通过添加第二消耗酸的化合物如na2co3或naoh,将第二部分(渗出料流)中的mn和fe沉淀为碳酸盐或氢氧化物,从而得到mn和fe贫化的第六溶液以及富集mn和fe的第六残渣,将其分离。参考以上描述,将这些碳酸盐或氢氧化物作为消耗酸的化合物再循环至中和步骤是有利的。

[0026]

渗出料流还将提供少量元素如na和k的输出,否则当连续运行所述方法时,所述元素可能会累积到不希望的水平。第二消耗酸的化合物有利地是钠基或钾基化合物,因为钙基化合物会稀释石膏中的锰。

[0027]

另一个实施方式涉及一种方法,所述方法包括如下步骤:将第五残渣热分解,从而得到含有氧化态锰的第七残渣和so2;和将所述so2分离并再循环至溶解步骤。该方法中的热分解通过将产物加热到850℃至1000℃来实现。

[0028]

另一个实施方式涉及一种方法,所述方法包括如下步骤:对第六溶液进行反渗透,从而得到基本上纯的水和浓盐溶液。水能够重复用于先前步骤中,例如用于洗涤残渣,然后再循环到溶解矿石的步骤。可将浓盐溶液排放。

[0029]

另一个实施方式涉及上述方法中任意一种方法,其中所述矿石是深海结核。

[0030]

如下实施例用于进一步示例本发明。

[0031]

实施例1:使用caco3进行中和

[0032]

将1kg(干燥)的研磨至d

50

为100μm的多金属结核混合在3.1l水中。将浆料在500rpm

下连续搅拌并加热至95℃。在1.5小时内,向浆料中总共吹入510g的so2气体。然后,在2小时内缓慢添加280g的h2so4。在该添加过程中,一部分so2从溶液中释放,从而被有效消耗400g。ph值达到1.6。通过过滤将浆料分离。溶液含有9g/l的h2so4。对固体进行洗涤。

[0033]

将溶液中的cu沉淀在第一硫化物沉淀中。从而使溶液达到80℃并在300rpm下连续搅拌。使氩气吹过液体表面。在2小时内,将6.2g h2s(即根据100%化学计量)鼓泡通过溶液。过滤浆料,用水洗涤固体并在40℃的真空炉中干燥。该溶液现在含有14g/l的h2so4。

[0034]

需要对所述溶液进行中和以成功地沉淀ni和co。为此,使溶液温度为75℃,在300rpm下进行搅拌,然后将氩气吹过液体表面。将51.2g caco3悬浮在0.15l水中。将该浆料缓慢添加到溶液中。形成石膏,将其分离。然后溶液的ph值达到目标值3。

[0035]

使用nahs从溶液中回收ni和co。使溶液温度为70℃并在300rpm下连续搅拌。使氩气吹过液体表面。以3ml/分钟的速率将264ml含有38g s/l(即根据120%化学计量)的nahs溶液添加到所述溶液中。过滤浆料,用水洗涤固体并在40℃的真空炉中干燥。

[0036]

将溶液装入高压釜中并使温度为176℃。在这些条件下,mnso4和feso4的溶解度都会降低,导致它们结晶。使用热过滤将晶体与液相分离以防止晶体重新溶解。

[0037]

将不同的滤液和残渣的量和组成示于表3中。将溶解步骤(p1)和沉淀步骤(p2、p4、p5)的收率示于表4中。

[0038]

表3:量和组成(溶液的单位为l和g/l,残渣的单位为g和重量%)

[0039][0040]

表4:每个方法步骤的金属收率(单位为%)

[0041][0042]

认为每个方法步骤的金属收率都是最令人满意的。

[0043]

实施例2:使用mnco3进行中和

[0044]

该实施例类似于实施例1。然而,使用再循环的mn和fe的碳酸盐代替caco3作为中和试剂。因此,没有形成石膏,并且消除了相应的过滤步骤。

[0045]

在cu沉淀之后,需要将溶液中和。为此,将如下所示制备的可泵送浆料的一部分作为消耗酸的化合物缓慢添加到溶液中。当添加含有58.8g mn和fe的碳酸盐的混合物时,溶液的ph值达到目标值3。

[0046]

然后通过根据实施例1的结晶来回收mn和fe。

[0047]

通过添加66.8g na2co3,在结晶步骤之后仍存在于母液中的mn和fe以碳酸盐的形式沉淀。过滤浆料,洗涤残渣并干燥。它含有92.4g mn和fe的碳酸盐的混合物。然后用0.28l水稀释该残渣以形成可泵送的浆料。将该浆料的一部分用作上述步骤中的消耗酸的化合物。

[0048]

应当注意,在连续方法中,仅对一部分母液进行沉淀步骤将是有利的,该部分由中和步骤中对消耗酸的化合物的需要来确定。然后能够将剩余的母液再循环到溶解步骤。

[0049]

将不同滤液和残渣的量和组成示于表5中。将溶解步骤(p1)和沉淀步骤(p2、p4、p5)的收率示于表6中。

[0050]

表5:量和组成(溶液的单位为l和g/l,残渣的单位为g和重量%)

[0051][0052]

表6:每个方法步骤的金属收率(单位为%)

[0053][0054]

尽管每个方法步骤的收率与实施例1中的收率同样令人满意,但是当应用根据实施例2的中和方法时,总的mn收率会更高。实际上,在这种情况下,结晶之后母液中的大部分mn将被回收并在结晶步骤中取出。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1