可移动溢流器的制作方法

1.本发明涉及用于对金属带材进行热浸涂覆的设备以及以下两种方法:用于定位所述设备的方法以及用于涂覆金属带材的方法。

背景技术:

2.在钢铁工业中,经轧制的带材通常涂覆有金属和/或聚合物涂层,以增强其表面性能。金属涂层通常在热浸涂覆过程期间沉积,在热浸涂覆过程中,带材经过熔融金属浴。

3.在进入所述浴之前,带材通常经过几个清洁步骤比如脱脂或刷扫。然后,在进行热浸涂覆之前对带材进行加热,以避免热冲击和由此产生的平坦度缺陷。然而,由于经加热的带材温度接近于浴的温度、通常在400℃与800℃之间,因此带材容易氧化。

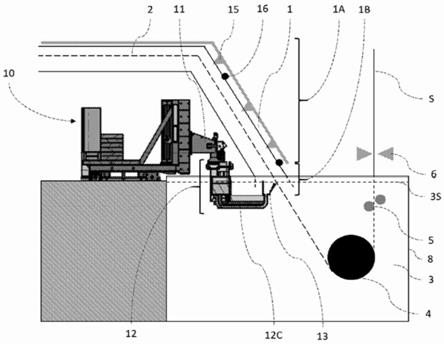

4.因此,为了避免这种不利现象,带材s由其中具有保护性(非氧化)气氛的所谓鼻部1保护,如图1中所示。该鼻部从退火炉出口2延伸至熔融金属浴3。此外,浴的高温导致浴的蒸发、包括蒸发到所述鼻部中。在鼻部中,这种金属蒸汽倾向于凝固,因为温度沿着鼻部(在向上时)降低,这导致金属颗粒的形成物落入浴3中。如图1中所示,热浸设备还可以包括下沉辊4、稳定辊5以及允许控制涂层厚度的擦拭系统6。

5.此外,熔融金属浴通常包括几种元素的混合比如锌、铝、硅和/或镁,并且熔融金属浴的组成根据期望的涂层而变化。浴通常使用锭和/或预熔金属进料。由于浴在成分和温度方面的不均匀性,因此会形成诸如浮渣的颗粒。

6.不幸的是,由于金属蒸汽凝固以及浴的不均匀性产生的两种颗粒能够漂浮在浴的表面上并粘附至经过浴的金属带材,这可能导致表面缺陷。

7.因此,已经开发了下述系统:所述系统通过收集带材附近的颗粒、尤其是通向浴3的带材s入口附近的颗粒来避免这些颗粒粘附在带材表面上。这些系统中的一个系统是如专利fr 2 816 639中公开的并在图2中示出的由置于鼻部1的延长部分中的缸(或舱室)7组成的溢流器。这种系统允许形成熔融金属浴、特别是漂浮的不期望的颗粒到所述缸7中的自然流动(由箭头和深色区域示出)。然后,溢流器的内容物被泵出并在别处被废弃。图2中没有示出泵送系统仅示出了管道,经泵送的熔融金属和不期望的颗粒如由箭头所图示的那样流动穿过该管道。

8.专利wo 2017/187225描述了一种用于对金属带材进行连续浸涂覆的设备。该设备通过允许调整鼻部和溢流器关于带材的位置而改进了专利fr 2 816 639中的设备。为此,鼻部配备有相对于金属带材围绕第一旋转轴线旋转的移动排出箱,并且排出箱相对于套管的上部部分围绕第二旋转轴线旋转地移动。此外,允许排出箱相对于套管的上部部分旋转的铰接件是枢转连接件。

9.然而,通过使用以上公开的设备,溢流器的正确设置是复杂的,并且如果处理不当,可能导致定位不充分。设置复杂性的原因在于通过进行水平移位而没有竖向移位使溢流器的两侧难以找平。此外,这需要很多机构,从而导致了更高的故障概率。此外,当一个部分损坏时,为了修理该部分,必须将整个鼻部移除并且有时需要更换整个鼻部。最后,沿着

鼻部存在热梯度,因为当鼻部的最高部分与环境空气接触时,鼻部梢部和溢流器浸入熔融金属浴中。这种热梯度导致机械约束,并且从而导致鼻部和溢流器的变形。在经历鼻部梢部浸入然后未浸入的几个循环之后,所导致的变形使得很难将缸朝向浴的表面进行正确定位,因为上边缘不再是水平的。

10.因此,由于复杂的溢流器定位、机构的高故障风险以及热梯度的不利影响,需要开发新的溢流器。

技术实现要素:

11.本发明的目的是提供一种用于对金属带材进行热浸涂覆的设备,该设备易于对溢流器进行定位并提高了这种溢流器在熔融金属浴中的弹性。

12.该目的通过提供一种根据权利要求1所述的设备来实现。该设备还可以包括权利要求2至5的任何特性。该目的还通过提供根据权利要求10和11的溢流器定位方法以及根据权利要求6至9的金属涂覆方法来实现。

13.通过本发明的以下详细描述,其它特征和优点将变得明显。

附图说明

14.为了说明本发明,将特别地参照以下附图来描述各种实施方式:

15.图1示出了涂覆设备的实施方式。

16.图2示出了专利fr 2 816 639中所描述的溢流器的实施方式。

17.图3示出了本发明的实施方式。

18.图4示出了本发明的连接部件和溢流器的实施方式。

19.图5示出了本发明的溢流器的实施方式。

20.图6示出了本发明的缸的两个实施方式。

21.图7示出了本发明的可移动支撑系统的第一实施方式的第一视图。

22.图8示出了本发明的可移动支撑系统的第一实施方式的第二视图。

23.图9示出了本发明的可移动支撑系统和溢流器的实施方式。

24.图10示出了本发明的可移动支撑系统和溢流器的第二实施方式的第一视图。

25.图11示出了本发明的可移动支撑系统和溢流器的第二实施方式的第二视图。

26.图12示出了本发明的溢流器的空闲位置的实施方式。

27.图13示出了本发明的3个步骤过程的实施方式。

具体实施方式

28.如图3和图7中所示,本发明涉及一种用于对金属带材进行连续热浸涂覆的设备,该设备包括:

[0029]-退火炉2,

[0030]-包含液态金属浴3的罐8,

[0031]-将退火炉2和所述浴3连接的鼻部1,所述鼻部1包括鼻部梢部1b,鼻部梢部1b至少部分地浸入液态金属浴3中,以便利用浴的表面并且在该鼻部内部限定液态密封体,

[0032]-位于罐的至少一侧上的可移动支撑系统(10),该可移动支撑系统(10)包括:

[0033]-核心部分(18),

[0034]-第一移动装置(19),该第一移动装置(19)能够使这种可移动支撑系统(10)至少在水平方向上移动,该第一移动装置(19)位于地面上并连接至所述核心部分(18),

[0035]-第二移动装置(20),该第二移动装置(20)连接至所述核心部分(18)并且连接至连接装置(11),使得所述支撑系统连接装置(11)能够通过所述第二移动装置(20)至少竖向地移动,

[0036]-溢流器(12),所述溢流器(12)未连接至所述鼻部(1),溢流器(12)包括至少一个缸(13)和至少一个泵(14),溢流器(12)能够移动至工作位置,在该工作位置中,溢流器(12)的所述至少一个缸(13)置于所述鼻部梢部(1b)附近。

[0037]-其中,所述溢流器借助于所述连接装置(11)紧固至所述可移动支撑系统(10)。

[0038]

如图3中所示,罐可以包括下沉辊4和稳定辊5。此外,靠近于带材s离开液态金属浴3的位置可以安装有允许控制涂层厚度的擦拭系统6。为了清楚起见,图3中仅示出了退火炉的一部分。

[0039]

液态金属浴3可以是几种元素比如锌、铝、硅和/或镁的混合物。优选地,液态金属浴由至少0%至50%的铝、至少20%至30%的镁和至少20%至40%的硅组成。优选地,所述液态金属浴由至少0%至95%的铝、至少0%至20%的镁和至少0%至15%的硅组成。优选地,所述液态金属浴由0%至95%的锌和0%至5%的铝组成。优选地,所述液态金属浴由45%至55%的锌、45%至55%的铝和0%至20%的硅组成。

[0040]

鼻部1可以是具有矩形截面的金属中空本体。优选地,所述鼻部包括注射装置15比如喷嘴,以将非氧化气体比如氮注射至鼻部1中,这允许所述鼻部内部具有非氧化气氛。更优选地,如图3中所示,鼻部包括允许使鼻部的一部分倾斜的一个或数个装置16。使鼻部的一个或数个部分倾斜在维护操作期间是特别有利的。鼻部包括鼻部本体1a和鼻部梢部1b两个部分。

[0041]

鼻部梢部1b位于鼻部的下端,更靠近于液态金属浴。此外,在操作时,所述鼻部梢部至少部分地浸入所述液态金属浴中。鼻部梢部允许利用浴的表面并且在所述鼻部内部限定有液态密封体,该液态密封体阻碍环境空气从鼻部梢部侧进入到鼻部中,从而保持非氧化气氛。所述鼻部梢部可以具有与鼻部本体的截面相比相同或不同的截面。

[0042]

优选地,如图3中所示,鼻部梢部具有与鼻部本体的截面相比更大的截面。因为存在更大的空间,所以鼻部梢部允许简化对缸的定位。甚至更优选地,如图3中所示,鼻部梢部的后侧部的一部分是竖向的、例如垂直于地面。

[0043]

可移动支撑系统简化了对缸的定位。可移动支撑系统还允许在不移动所述鼻部的情况下将溢流器设置在工作位置。

[0044]

可移动支撑系统10的核心部分18主要用于连接所述支撑系统10的所有其他部分并且提供稳定性。因此,核心部分18还可以包括配重21,配重21被放置成使可移动支撑系统10相对于所连接的溢流器12的重量平衡。核心部分还可以包括向移动装置(19和20)供电的装置22。

[0045]

第一移动装置19允许使可移动支撑系统10至少水平地移动,第一移动装置19可以是转向架和/或至少一个轮毂马达。优选地,水平移动的第一移动装置仅在沿着罐边缘的方向上移动。第一移动装置的这种单向移动因为只需要控制一个方向而简化了对溢流器、例

如缸的定位。显然,在第一移动装置只能单向移动的情况下,第一移动装置应该允许溢流器定位在所述工作位置。

[0046]

第二移动装置20连接至所述支撑系统连接装置11,以允许支撑系统连接装置11的竖向移位,并且因此允许所紧固的所述溢流器的竖向移位。第二移动系统可以是滑动导引件、致动器和/或升降机。

[0047]

此外,连接装置11可以包括任何可行的紧固装置,比如螺母和螺栓、焊缝和/或铆钉以及任何可行的连接部件比如梁。图4中示出了连接装置11的实施方式,其中,连接装置11由梁11a和螺栓11b构成,所述螺栓附接至溢流器12。

[0048]

如图3和图5中所示,所要求保护的设备还包括溢流器12,该溢流器12借助于所述连接装置11紧固至所述可移动支撑系统10。

[0049]

所述溢流器12没有连接至所述鼻部1。这意味着溢流器和鼻部是两个不同的元件,溢流器和鼻部没有固定至彼此。如已经简要解释的,在专利wo 2017/187225和fr 2 816 639中,在浸入部分、例如鼻部梢部和溢流器的一部分与非浸入部分之间存在热梯度。这种热梯度导致热膨胀方面的差异,并且从而导致浸入部分与非浸入部分之间的变形方面的差异。因此,热梯度导致缸的变形、特别是上部内边缘的变形,这会导致上部边缘倾斜并且使得难以对缸进行正确定位。然而,对于所要求保护的本设备,因为鼻部和溢流器是分开的,所以不存在与这种变形相关的问题。

[0050]

此外,如图6中所示,所述溢流器12包括至少一个缸13、至少一个泵14以及缸与泵之间的连接装置。所述至少一个泵14连接至缸13、优选地连接至所述缸的底部。这种系统允许泵出熔融金属和不需要的颗粒。该系统可以由下述管道构成:该管道将所述缸连接至所述泵并且将所述缸连接至鼻部的外部的区域,所述区域优选地远离带材。在本发明的框架中,缸13可以理解为具有凸起边沿的扁平浅容器。如图6a和图6b所示,缸可以由下述各者组成:

[0051]-内壁13a,该内壁13a面向带材的一侧,内壁13a朝向液态密封体的表面指向,内壁13a包括上边缘13b,

[0052]-外壁13c,该外壁13c面向鼻部,外壁13c朝向液态密封体的表面指向,外壁13c包括上边缘13d,

[0053]-连接部分,该连接部分位于所述外壁下边缘与所述内壁下边缘之间,

[0054]-壁13e,该壁13e在前面提到的壁的每个共同末端处连接所有边缘,

[0055]-所述内壁上边缘13b低于外壁上边缘13d。

[0056]

在这种情况下,因为溢流器位于所述鼻部梢部1b附近,这意味着内壁的上边缘和外壁的上边缘位于由鼻部梢部1b限定的体积内。

[0057]

优选地,在所述工作位置中,所述内壁13a浸入所述浴3中,并且所述外壁13)仅部分地浸入所述浴中。这允许促进不期望的颗粒的去除。

[0058]

优选地,如图5中所示,所述溢流器还包括液位测量装置12m,液位测量装置12m允许操作者检查溢流器的正确定位。

[0059]

此外,所述溢流器能够移动至工作位置,这意味着溢流器的位置相对于浴和/或鼻部不是固定的,而是可以从并非工作位置的位置移动至工作位置。如图3中所示,在工作位置中,溢流器12的所述至少一个缸13处在所述鼻部梢部1b附近。这样的位置允许形成熔融

金属浴3向缸13的自然流动。所述缸13的工作位置的特征还在于下述事实:内壁13a的上边缘13b定位在熔融金属浴3的表面3s(如图3中所示)下方,从而允许熔融金属自然流入到缸13中,并且外壁13c的上边缘13d位于所述浴的表面上方。更优选地,液态金属的所述自然流动的高度大于50mm,以便防止金属氧化物颗粒和金属间化合物颗粒因液态金属流的逆流而上升。

[0060]

因此,本发明允许简化对溢流器的定位并且抑制或至少限制这种溢流器在熔融金属浴中的弹性。

[0061]

优选地,如图9中所示,所述溢流器包括核心部分12c,并且所述支撑系统的连接装置11通过所述核心部分12c连接至所述溢流器。这种连接提高了设备的稳固性。甚至更优选地,所述核心部分12c支撑所述缸13和所述泵14。核心部分12c可以包括允许支撑所述溢流器和所述泵的紧固装置和连接部分。

[0062]

优选地,所述第一移动装置19包括至少一个轨道和至少一个转向架。这是有利的,因为这简化了对溢流器的定位,这是由于沿着轨道的移位是可重复的。显然,这种移位的关于地面的平行性和水平性得到了缓解。

[0063]

优选地,所述可移动支撑系统10将所述溢流器13从工作位置移动至空闲位置,在所述空闲位置中,所述溢流器位于所述液态金属浴的外部且不在所述液态金属浴上方。通常,当溢流器处于空闲位置时,可以在溢流器上进行维护操作。图12示出了空闲位置的实施方式。

[0064]

本发明还涉及一种用于在如前所述的设备中通过热浸涂覆来沉积金属涂层的方法,该方法包括:

[0065]-在所述退火炉中对金属带材进行再结晶退火

[0066]-将金属带材从退火炉于鼻部中传递至热浸涂覆浴

[0067]-在所述液态金属浴中对经退火的金属带材进行热浸涂覆。

[0068]

优选地,如图3中所示,所述可移动支撑系统10定位在所述罐8的仅一侧上。优选地,如图3中所示,所述可移动支撑系统定位在所述罐8的仅一侧上。

[0069]

优选地,如图3中所示,所述可移动支撑系统10定位在所述罐8的后侧上,所述后侧为所述鼻部1下方的一侧。通常,热浸涂覆设备在鼻部后方具有自由空间,因此这种定位是有利的,这是因为整个热浸涂覆设备不需要被修改成允许使用所述支撑系统。此外,这便于接近可移动支撑系统。

[0070]

优选地,如图11和图12中所示,经过所述液态金属浴3的所述带材s描绘了下述路径:所述可移动支撑系统10定位在所述罐8的两个横向侧上,所述横向侧沿着所述路径。支撑系统的这种放置简化了对缸的定位,因为缸相对于带材的对准可以通过第一移动装置的水平移位来完成。在这种情况下,罐的每个横向侧上都存在一个支撑系统。图10是设备的前视图,其中,溢流器12’由两个可移动支撑系统10’通过连接装置11’支撑。图11是设备的俯视图。此外,这允许降低配重的重量,因为显然地,杠杆臂将会更小。甚至更优选地,经过所述浴3的所述带材描绘了下述路径:所述可移动支撑系统10仅定位在所述浴的两个横向侧上,所述横向侧沿着所述路径。

[0071]

优选地,如图3中所示,所述缸13定位在所述带材s与所述鼻部的后侧之间。这种定位是有利的,因为当金属蒸汽在鼻部的后侧上凝固时,它可以落入缸中,这增加了由缸收到

的杂质量。相反,当金属蒸汽在鼻部的前侧上凝固时,它倾向于落在带材上。因此,与缸定位在鼻部的前侧上的情况相比,在缸13定位在鼻部的后侧上时,落下的杂质更容易被收集。

[0072]

本发明还涉及一种用于在如前所述的设备中对溢流器进行定位的方法,其中,所述溢流器以至少以下三个步骤从空闲位置移动至工作位置:

[0073]-水平移动成将所述缸置于所述浴上方,

[0074]-向下并倾斜地移动成将所述缸水平地置于所述鼻部梢部下方并且浸入所述液态金属浴中并且使得所述缸被所述液态密封体的竖向投影包围,

[0075]-向上移动成将所述缸置于所述工作位置。

[0076]

所述方法的不同步骤在图14(a、b、c和d)中示出。

[0077]

优选地,在所述空闲位置中,所述溢流器定位在所述液态金属浴的外部且不在所述液态金属浴的上方,如图13中的a所示。这允许对溢流器进行维护工作,并在需要时更换溢流器。此外,这还允许对浴进行更换。

[0078]

这种移动允许有效地将缸安置在其工作位置中。然后可以调整缸的位置以调节缸的倾斜度。向下并倾斜的第二运动优选地与竖向方向成45

°

角。

[0079]

优选地,移动至少以下四次而将所述溢流器从空闲位置移动至工作位置:

[0080]-水平移动成将所述缸置于所述浴上方,

[0081]-向下移动成将所述缸水平地处置于所述鼻部梢部下方并浸入所述液态金属浴中,

[0082]-水平移动成使得所述缸被所述液态密封体的竖向投影包围,

[0083]-向上移动成将所述缸处置于所述工作位置。

[0084]

这种移动允许有效地将缸置于其工作位置。然后可以调整缸的位置以调节缸的倾斜度。

[0085]

上面已经针对目前被认为可行且优选的实施方式对本发明进行了描述。然而,应当理解的是,本发明不限于说明书中所公开的实施方式,并且可以在不背离本发明的主旨或精神的范围内进行适当的修改,本发明的主旨或精神可以从所附权利要求书和整个说明书中解读。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1