金属板处理方法和用该方法处理的金属板与流程

金属板处理方法和用该方法处理的金属板

1.本发明涉及包括钢基材的金属板,所述钢基材在其至少一个面上涂覆有基于锌或其合金的金属涂层。

2.本发明特别涉及该经涂覆的钢基材的预润滑及其在包含硫酸盐的水性溶液中的处理。

3.这种类型的金属板特别旨在用于制造汽车的部件,尽管其不限于那些应用。

4.从us2017260471中已知用包含选自硫酸铝、硫酸铵、硫酸铁和硫酸镁中的硫酸盐的水性溶液对锌涂覆的金属板进行处理以在平的钢产品体系的成形中获得良好的摩擦学条件。

5.本专利申请公开了包含所列出的硫酸盐的摩擦学活性层实现了与例如在wo00/15878中公开的常规涂层相同的效果。

6.从wo00/15878中确实已经知晓用包含硫酸锌的水性溶液对锌涂覆的金属板进行处理以在基于锌的涂层上形成羟基硫酸锌的层。该羟基硫酸锌的转化层提供了具有比通过磷化处理获得的性能更高的性能的预润滑的锌涂覆的金属板。

7.然而,已经观察到,该基于羟基硫酸锌的转化层可能向汽车工业中使用的粘合剂,尤其是基于环氧的粘合剂提供不足的粘合性。

8.专利申请wo2019/073273和wo2019/073274公开了这样的钢基材,所述钢基材在其至少一个面上涂覆有基于锌或其合金的金属涂层,其中所述金属涂层本身涂覆有包含选自一水合硫酸锌、四水合硫酸锌和七水合硫酸锌的至少一种化合物的转化层,其中所述转化层既不包含羟基硫酸锌,也不包含游离水分子,也不包含游离羟基,所述转化层中的硫的表面密度大于或等于0.5mg/m2。

9.这些专利申请还公开了用于生产该钢基材的处理方法,所述处理方法包括根据以下的步骤:

[0010]-(i)提供在其至少一个面上涂覆有基于锌或其合金的金属涂层的钢带,

[0011]-(ii)通过简单接触将包含至少0.01mol/l硫酸锌的水性处理溶液施加至金属涂层以形成湿膜,

[0012]-(iii)随后将水性处理溶液在干燥器中在空气特定干燥温度下干燥,将水性处理溶液施加在金属涂层上与离开干燥器之间的时间小于4秒,其中带速度、湿膜厚度、初始带温度和空气流量适合于在金属涂层上形成既不包含游离水分子也不包含游离羟基的转化层,转化层中的硫的表面密度大于或等于0.5mg/m2。在专利申请wo2019/073273中,空气干燥温度高于170℃。在专利申请wo2019/073274中,空气干燥温度低于80℃。

[0013]

在这两个专利申请中,尽管转化层既不包含羟基硫酸锌,也不包含游离水分子,也不包含游离羟基(它们降低汽车工业中使用的粘合剂的粘合性),但处理方法包括在非常特定的温度下进行空气干燥。因为在干燥温度范围之外,形成羟基硫酸锌结构,从而降低汽车工业中使用的粘合剂,尤其是基于环氧的粘合剂的粘合性,因此,它们是非常限制性的。为了获得这样的干燥温度,所有的设备都无法处理或修改。最后,该过程是复杂的,因为其要求将水性处理溶液施加在金属涂层上与离开干燥器之间的时间小于4秒。

[0014]

因此,本发明的目的是通过提供对汽车工业中使用的粘合剂,尤其是基于环氧的粘合剂,无论干燥温度如何都提供较好的粘合性的表面处理,来改进现有技术(设施和工艺)的缺点。

[0015]

该目的通过提供在其至少一个面上涂覆有基于锌或其合金的金属涂层的钢基材来实现,其中所述金属涂层本身涂覆有包含以下的转化层:

[0016]

硫酸锌水合物、

[0017]

至多14mg.m-2

的量的铝,

[0018]

其中转化层既不包含羟基硫酸锌,也不包含游离水分子,也不包含任何具有游离羟基的化合物,转化层中硫的表面密度大于或等于5.0mg/m2。

[0019]

根据本发明的钢基材还可以具有单独或组合考虑的以下列出的任选特征:

[0020]-铝的量为至多13.0mg.m2,

[0021]-转化层的铝为硫酸铝和/或氢氧化铝的形式,

[0022]-转化层中的铝量为5.0mg.m-2

至13.0mg.m-2

,

[0023]-硫酸锌水合物包含选自一水合硫酸锌(znso4.h2o)、四水合硫酸锌(znso4.4h2o)和七水合硫酸锌(znso4.7h2o)中的至少一种化合物。

[0024]-转化层中的硫的表面密度为5.0mg/m2至22.0mg/m2,

[0025]-基于锌或其合金的金属涂层包含以下中的至少一种元素:含量为至多10重量%的镁、含量为至多20重量%的铝、含量为至多0.3重量%的硅,

[0026]-基于锌或其合金的金属涂层包含至少0.1重量%的镁,

[0027]

本发明的第二个目的由根据本发明的钢基材制成的汽车部件构成。

[0028]

本发明的第三个目的由用于移动金属带的处理方法构成,所述方法包括根据以下的步骤:

[0029]

i.提供在其至少一个面上涂覆有基于锌或其合金的金属涂层的钢带,

[0030]

ii.通过简单接触将包含至少0.01mol.l-1

硫酸锌和至少0.01mol.l-1

硫酸铝的水性处理溶液施加至金属涂层以形成湿膜,

[0031]

ii.随后将水性处理溶液用空气干燥以在金属涂层上形成包含以下的转化层:

[0032]

硫酸锌水合物、

[0033]

至多14mg.m-2

的量的铝,

[0034]

其中转化层既不包含羟基硫酸锌,也不包含游离水分子,也不包含任何具有游离羟基的化合物,转化层中硫的表面密度大于或等于5.0mg/m2。

[0035]

根据本发明的处理方法还可以具有单独或组合考虑的以下列出的任选特征:

[0036]-铝的量为至多13.0mg.m2,

[0037]-水性处理溶液包含10g/l至140g/l的七水合硫酸锌,

[0038]-水性处理溶液包含1g/l至80g/l的十八水合硫酸铝,

[0039]-水性溶液中的锌量相对于铝量的重量比为5至40,

[0040]-金属涂层可以通过热浸镀、电涂沉积或物理气相沉积来沉积,

[0041]-在施加水性处理溶液之前对金属涂层进行脱脂,

[0042]-湿膜厚度为0.5μm至4μm,

[0043]-以小于2g/m2的涂覆重量将油膜施加在转化层上,

[0044]-干燥温度为20℃至200℃。

[0045]

不希望受任何科学理论的束缚,看起来是在转化层中羟基硫酸锌本身的存在导致经处理的金属板对一些粘合剂,尤其是基于环氧的粘合剂的弱粘合性。事实上,羟基硫酸锌结构的羟基与粘合剂的环氧体系反应并导致粘合问题。特别地,它们的存在使锌/环氧化物的界面结合劣化并且还引起粘合剂的塑化。

[0046]

此外,本发明人已经观察到,即使当转化层明显干燥时,在转化层中也可以存在游离水分子和/或游离羟基。这些游离水分子和/或游离羟基也与粘合剂的特定化合物(例如,如基于环氧的化合物)极具反应性,这导致粘合问题。

[0047]

本发明人进行了深入研究以获得不包含羟基硫酸锌并且完全干燥的层,即,无论干燥条件如何,都没有游离水分子和游离羟基以获得在保持其他特性的同时对环氧粘合剂具有良好粘合性的层。

[0048]

从产品的角度来看,这些研究表明,如果转化层包含硫酸锌水合物和至多14.0mg.m-2

的量的铝,则无论干燥条件如何,都可以改善对环氧粘合剂的粘合性。

[0049]

事实上,认为还包含至多14.0mg.m-2

的al的转化层的结构进一步改善对粘合剂的粘合性。看起来是铝捕获了由金属涂层的氧化而产生的游离羟基,这防止ph升高至7,在该ph下羟基硫酸锌开始在金属涂层上沉淀。此外,由于铝保持足够低的ph以避免羟基硫酸锌的沉淀,因此不再需要仔细选择干燥条件使得仅形成稳定的硫酸锌水合物。在这种情况下,即使不稳定的水合物包含在转化层中,它们也不分解成羟基硫酸锌。此外,由于铝捕获游离羟基,因此还防止游离水分子的形成。

[0050]

因此,与专利申请wo2019/073273和wo2019/073274相反,不需要特定的干燥温度,不需要将水性处理溶液施加在金属涂层上与离开干燥器之间的特定时间。本发明的处理方法可以容易地在设备中实施而无需处理巨大的变化。此外,与特别是在us2017260471和wo00/15878中描述的现有技术的片材相比,本发明的经涂覆的片材具有更好的对粘合剂的粘合性。

[0051]

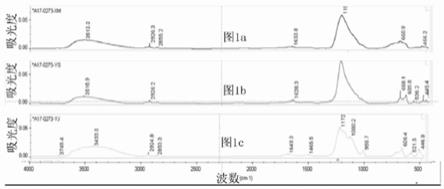

通过参照图1来阅读以下描述将更好地理解本发明,以下描述仅仅出于说明的目的而提供并且决不旨在是限制性的,图1是根据本发明和根据现有技术的转化层的irras(红外反射-吸收光谱)光谱。

[0052]

首先,本发明涉及钢基材。其可以为金属带的形式。优选地进行热轧然后进行冷轧。其可以被卷取用于稍后用作例如汽车车身的部件。

[0053]

该钢基材在其至少一个面上涂覆有基于锌或其合金(即包含一种或更多种合金元素例如,如铁、铝、硅、镁和镍但不限于此的锌。)的金属涂层。在某些变型中,这种类型的涂层可以存在于基材的两个面上。

[0054]

金属涂层通常具有小于或等于20μm的厚度,并且旨在用于以常规方式保护基材免受穿孔腐蚀影响的目的。

[0055]

在本发明的一种变型中,金属涂层包含0.1重量%至0.4重量%铝,其余为锌和由制造过程产生的不可避免的杂质。

[0056]

在本发明的一种变型中,金属涂层包含至少0.1重量%镁以改善耐腐蚀性。优选地,金属涂层包含至少0.5重量%,并且更优选至少2重量%镁。

[0057]

在另一个优选的实施方案中,基于锌或其合金的金属涂层包含以下中的至少一种

元素:含量为至多10重量%的镁、含量为至多20重量%的铝、含量为至多0.3重量%的硅。

[0058]

在另一个优选的实施方案中,基于锌或其合金的金属涂层包含0.01重量%至8.0重量%铝,任选地0.2重量%至8.0重量%mg,剩余部分为zn和由制造过程产生的不可避免的杂质。例如,基于锌的涂层包含1.2重量%的al和1.2重量%的mg或者3.7重量%的al和3重量%的mg。

[0059]

基于锌或其合金的金属涂层可以通过热浸镀来沉积。在这种情况下,该浴还可以包含至多0.3重量%的任选另外的元素,例如sr、sb、pb、ti、ca、mn、sn、la、ce、cr、ni、zr或bi。

[0060]

此外,这些不同的元素可以改善延展性或金属涂层对基材的粘附性。熟悉其对涂层的特性的影响的本领域技术人员将知晓如何根据所寻求的另外目的来使用它们。

[0061]

最后,该浴可以包含源自熔化的进给铸锭或由基材穿过浴而产生的残余元素,例如含量为至多5重量%,优选地3重量%的铁。这些残余元素部分地掺入金属涂层中,在这种情况下,它们由术语“由制造过程产生的不可避免的杂质”来表示。

[0062]

基于锌或其合金的金属涂层还可以通过电涂沉积或物理气相沉积来沉积。在这种情况下,可以沉积由锌组成(即其中锌的量高于99重量%)的金属涂层。

[0063]

金属涂层至少部分地被包含硫酸锌水合物和至多14mg.m-2

的量的铝的转化层覆盖。

[0064]

硫酸锌水合物和铝协同工作。硫酸锌水合物提供如由现有技术确定的性能,同时铝提供使硫酸锌水合物稳定的条件,使得防止羟基硫酸锌和游离水分子的出现。

[0065]

硫酸锌水合物具有通式:zn

x

(so4)

y.z

h2o,其中x、y和z不同于零。有利地,其包含选自一水合硫酸锌(znso4.h2o)、四水合硫酸锌(znso4.4h2o)和七水合硫酸锌(znso4.7h2o)中的至少一种化合物。这些是稳定的化合物。由于它们的存在,避免了由于不稳定的硫酸锌水合物的分解而导致的羟基硫酸锌的随后产生。

[0066]

将铝量限制为14mg.m-2

,优选13.0mg.m-2

,因为认为较高的铝量可能降低粘合性接合。

[0067]

优选地,转化层中的铝量为5mg.m-2

至14mg.m-2

,并且更优选地7mg.m-2

至13mg.m-2

。

[0068]

本发明的转化层中存在的铝的形式没有特别限制。不希望受任何理论的束缚,认为铝主要以硫酸铝和/或由铝与游离羟基的组合而产生的氢氧化铝(al(oh)3)的形式存在。优选地,因此转化层包含硫酸铝和氢氧化铝中的至少一者以及硫酸锌水合物。

[0069]

转化层既不包含羟基硫酸锌,也不包含游离水分子,也不包含任何具有游离羟基的化合物。

[0070]

羟基硫酸锌包含羟基,基于本发明人的理解,羟基与粘合剂的环氧体系反应并导致粘合问题。羟基的不存在显著改善了基于环氧的粘合剂在金属板上的粘合性。羟基硫酸锌意指以下通式的化合物:

[0071]

[zn

x

(so4)y(oh)z,th2o]

[0072]

其中2x=2y+z,其中y和z不同于零。

[0073]

z优选大于或等于6,并且更优选z=6且3≤t≤5。特别地,在来自现有技术的金属板上已经观察到x=4、y=1、z=6且t=3的化合物。

[0074]

游离水分子和游离羟基也与粘合剂的特定化合物(例如,如基于环氧的化合物)极

具反应性,这导致粘合问题。它们的不存在显著改善了基于环氧的粘合剂在金属板上的粘合性。

[0075]

通过测量硫的表面密度来评估和量化转化涂层中硫酸盐的存在。在这种情况下,转化层中硫的表面密度大于或等于0.5mg/m2。低于该值,看起来在金属板成形时金属涂层劣化,这导致在金属板的表面处形成锌或其合金的粉末或颗粒。这些颗粒或这种粉末在成形工具中的积累和/或团聚可能由于形成倒刺和/或缩颈而损坏成形部件。

[0076]

优选地,转化层中硫的表面密度为5.0mg/m2至22.0mg/m2,更优选10.0mg/m2至22.0mg/m2,并且有利地13.0mg/m2至22.0mg/m2。不希望受任何理论的束缚,认为这些硫的量进一步改善根据本发明的钢基材的粘合剂接合。

[0077]

转化层中硫的表面密度可以通过icp或x射线荧光(xrf)来测量。

[0078]

从过程的角度来看,可以通过在可能地脱脂之后,将包含至少0.01mol.l-1

的硫酸锌和至少0.01mol.l-1

的硫酸铝的水性处理溶液施加至涂层来获得转化层。

[0079]

当硫酸锌的浓度小于0.01mol.l-1

时,不能形成这样的层,但是还发现太高的浓度不会显著提高沉积速率,并且甚至可能略微降低沉积速率。优选地,水性处理溶液包含浓度低于或等于50mol.l-1

的硫酸锌znso4和浓度低于或等于50mol.l-1

的硫酸铝al2(so4)3。

[0080]

水性处理溶液可以通过将硫酸锌和硫酸铝溶解在纯水中来制备。例如,可以使用七水合硫酸锌(znso4.7h2o)。例如,可以使用十八水合硫酸铝(al2(so4)3.18h2o)。在本发明的一种变型中,水性处理溶液包含硫酸锌、硫酸铝和水。

[0081]

优选地,水性处理溶液包含10g.l-1

至140g.l-1

,更优选地10g.l-1

至80g.l-1

,并且有利地10g.l-1

至40g.l-1

的七水合硫酸锌。

[0082]

优选地,水性处理溶液包含1g.l-1

至80g.l-1

,更优选地10g.l-1

至60g.l-1

,并且有利地10g.l-1

至30g.l-1

的十八水合硫酸铝。

[0083]

有利地,水性溶液中锌量相对于铝量的重量比为5至40,更优选地5至30,并且有利地10至25。事实上,不希望受任何理论的束缚,认为当水性溶液中锌量相对于铝量的重量比为如以上时,存在粘合剂接合的进一步改善。

[0084]

水性处理溶液的ph优选地对应于溶液的自然ph(不添加碱或酸)。该ph值通常为4至7。

[0085]

水性处理溶液的温度可以为20℃至60℃。

[0086]

水性处理溶液可以通过简单接触施加到金属涂层上,并且无论干燥温度如何在空气下干燥。其以常规方式,例如通过浸渍、辊涂、喷洒最后随后是挤压来施加。

[0087]

优选地,湿膜厚度为0.5μm至4μm。

[0088]

优选地,随后将水性处理溶液在干燥器中在空气下干燥。优选地,干燥器包括6至12个喷嘴,以更好地将空气喷射冲击分配在金属带上。优选地,干燥器包括定位在距离金属带4cm至12cm的喷嘴,以在不从金属带上移除湿膜的情况下避免喷射中的压力损失。优选地,喷嘴具有宽度为2mm至8mm的开口,以优化喷嘴出口处的空气速度。

[0089]

优选地,干燥温度为20℃至200℃,更优选地50℃至200℃,并且例如低于80℃、80℃至150℃或高于150℃。

[0090]

优选地,带速度为60m/分钟至200m/分钟。

[0091]

优选地,初始带温度为20℃至50℃。

[0092]

优选地,空气流量为5000nm3/小时至50000nm3/小时。

[0093]

在形成转化层之后,可以以小于2g/m2的涂覆重量将油膜施加在转化层上。

[0094]

从实际角度来看,可以通过irras模式下的红外光谱法(入射角为80

°

的红外反射-吸收光谱法)来控制羟基硫酸锌的不存在。如果转化层包含羟基硫酸锌,则irras光谱呈现多个吸收峰,所述吸收峰归属于υ3硫酸盐振动1077-1136-1177cm-1

和oh伸缩区域3000-3400cm-1

中的活性水带。这些结果与文献中指出的羟基硫酸锌结构相匹配(υ1硫酸盐振动:1000cm-1

,υ2硫酸盐振动:450cm-1

,υ3硫酸盐振动:1068

–

1085

–

1130cm-1

,υ4硫酸盐振动:611-645cm-1

,羟基振动:3421cm-1

).

[0095]

硫酸锌水合物的存在可以通过在irras模式下的红外光谱法来控制。如果转化层包含硫酸锌水合物而不含羟基硫酸锌,则irras光谱呈现位于1172cm-1

附近的一个单一的硫酸盐峰而不是3个峰。更具体地,上述稳定的硫酸锌水合物中的每一者的存在可以通过与差示扫描量热法(dsc)耦合的irras模式下的红外光谱法通过追踪硫酸盐带和游离水带来控制。

[0096]

湿膜厚度可以用定位在干燥器之前的红外测量仪测量。所述红外测量仪由光源、红外检测器和特定的过滤器构成。测量原理基于红外光吸收。

[0097]

在干燥器的出口,转化层中水的不存在可以尤其用高光谱相机来控制。该后者由与将光分散成波长的光谱仪耦合的红外矩阵检测器构成。测量设备可以由线形ir灯(800mm长)和双向反射配置的mwir(中波ir)高光谱相机组成。相机的检测范围为3μm至5μm,其对应于液态水的主要吸收带。测量原理在于测量从金属带反射的光的强度。如果水残留在转化层中,则其吸收一部分光,并且反射较小的强度。

[0098]

在一种变型中,通过监测干燥器中的钢带的温度来控制干燥器出口处的转化层中不存在水。只要膜中存在水,就消耗热空气的热能来使水蒸发,并且由于水蒸发而使金属带的温度保持恒定或甚至降低。一旦膜是干燥的,就消耗热空气的热能来加热金属带。通过监测干燥器中的钢带的温度,因此易于控制金属带的温度在离开干燥器之前开始升高。

[0099]

为了突显通过使用根据本发明的处理方法和钢基材获得的增强性能,将与基于现有技术的涂覆的钢板进行比较来详述实施方案的一些具体实施例。

实施例1:

[0100]

如将在以下仅通过说明的方式提供的非限制性实施例中所看到的,本发明人已经表明,本发明使得可以在不降低其他性能的情况下,改善对用于汽车工业中的粘合剂尤其是基于环氧的粘合剂的粘合性。

[0101]

通过将水性处理溶液经由辊涂施加在镀锌钢板上或电镀锌钢板上并通过将湿膜在不同干燥条件下干燥来制备10个试样。

[0102]

根据专利申请us2017260471通过将包含十八水合硫酸铝al2(so4)3.18h2o的水性溶液施加在镀锌钢板(gi)上来制备试样1和2。十八水合硫酸铝al2(so4)3.18h2o的浓度为22g.l-1

,其对应于0,033mol.l-1

的al2(so4)3的浓度。随后将试样1在干燥器中用温度为100℃的空气干燥5秒。随后将试样2在干燥器中在温度为180℃的空气下干燥8分钟。

[0103]

根据专利申请wo00/15878通过将包含七水合硫酸锌znso4.7h2o的水性溶液施加在镀锌钢板上来制备试样3和4。随后将试样3在干燥器中用温度为100℃的空气在少于4秒的

期间干燥。随后将试样4在干燥器中用温度为180℃的空气在8分钟期间干燥。

[0104]

对于试样3,带速度为120m/分钟。初始带温度为35℃。

[0105]

根据专利申请wo2019/073273通过将包含七水合硫酸锌znso4.7h2o的水性溶液施加在镀锌钢板上来制备试样5。七水合硫酸锌的浓度为120g.l-1

,其对应于0.42mol.l-1

的zn

2+

离子的浓度和so

42-的浓度。湿膜的厚度为1.5μm。随后将湿膜在干燥器中在温度为175℃的空气下在4秒内干燥。带速度为120m/分钟。初始带温度为35℃。

[0106]

根据专利申请wo2019/073274通过将包含七水合硫酸锌znso4.7h2o的水性溶液施加到镀锌钢板上来制备试样6。七水合硫酸锌的浓度为120g.l-1

,其对应于0,42mol.l-1

的zn

2+

离子的浓度和so

42-的浓度。湿膜的厚度为1.5μm。随后将湿膜在干燥器中在温度为75℃的空气下在4秒内干燥。带速度为120m/分钟。初始带温度为35℃。

[0107]

通过将包含七水合硫酸锌znso4.7h2o和十八水合硫酸铝al2(so4)3.18h2o的水性溶液施加到镀锌钢板上来制备试样7和8。十八水合硫酸铝al2(so4)3.18h2o的浓度为25g.l-1

,其对应于0,075mol.l-1

和2.02g.l-1

的al

3+

离子的浓度以及0,113mol.l-的so

42-的浓度。七水合硫酸锌的浓度为120g.l-1

,其对应于0,42mol.l-1

和27.28g.l-1

的zn

2+

离子浓度以及0,42mol.l-1

的so

42-的浓度。因此水性溶液中锌量相对于铝量的重量比为13.5。湿膜的厚度为1μm至1,5μm。随后将试样7在干燥器中在温度为75℃的空气下在少于4秒的期间干燥。随后将试样8在干燥器中在温度为100℃的空气下干燥少于4秒。

[0108]

通过将包含七水合硫酸锌znso4.7h2o和十八水合硫酸铝al2(so4)3.18h2o的水性溶液施加到镀锌钢板上来制备试样9。十八水合硫酸铝al2(so4)3.18h2o的浓度为4,2g.l-1

,其对应于0,013mol.l-1

和0.35g.l-1

的al

3+

的浓度以及0,019mol.l-的so

42-的浓度。七水合硫酸锌的浓度为32g.l-1

,其对应于0,111mol.l-1

和7.27g.l-1

的zn

2+

离子浓度和0,111mol.l-1

的so

42-的浓度。因此水性溶液中锌量相对于铝量的重量比为20.77。随后将试样9在干燥器中在温度为180℃的空气下干燥8分钟。

[0109]

通过将包含七水合硫酸锌znso4.7h2o和十八水合硫酸铝al2(so4)3.18h2o的水性溶液施加到电镀锌钢板(eg)上来制备试样10。十八水合硫酸铝al2(so4)3.18h2o的浓度为4,2g.l-1

,其对应于0,013mol.l-1

和0.35g.l-1

的al

3+

的浓度以及0,019mol.l-的so

42-的浓度。七水合硫酸锌的浓度为32g.l-1

,其对应于0,111mol.l-1

和7.27g.l-1

的zn

2+

离子浓度和0,111mol.l-1

的so

42-的浓度。因此水性溶液中锌量相对于铝量的重量比为20.77。随后将湿膜在干燥器中在温度为180℃的空气下干燥8分钟。

[0110]

表面特性

[0111]

在干燥之后,通过irras来表征转化层的表面。通过icp-ms来确定层中硫的量。

[0112]

粘合测试

[0113]

通过单搭接剪切测试(single lap shear test)来评估在所有试样中形成的转化层上的基于环氧的粘合剂的粘合性。首先,在没有脱脂的情况下使用anticorit fuchs 3802-39s(1g/m2)对100mm长且25mm宽的测试件进行重新涂油(re-oiled)。然后将两个测试件(一个经水性处理溶液处理,一个未经处理)如下组装:用来自的基于环氧的粘合剂8028gb,通过使用特氟龙垫片将它们叠置在12.5mm长上,以保持两个件之间的0.2mm的均匀厚度。使整个组合件在190℃下在烘箱中固化20分钟。然后在粘合测试和老化测试之前调整样品24小时。对于每个测试条件,测试5个组合件。

[0114]

已经根据din en 1465标准对粘合性进行了评估。在该测试中,使用50kn的单元力(cell force)将每个接合的组合件固定在拉力机的夹爪中(在每个夹具中抓住每个测试件的50mm,每个测试件的50mm留空)。在室温下以10mm/分钟的速率拉动样品。以mpa记录最大剪切应力值,破坏模式在视觉上分类为:

[0115]-如果撕裂出现在靠近带/粘合剂界面的大部分粘合剂中,则表面内聚破坏,

[0116]-如果撕裂出现在带/粘合剂界面处,则粘合失效。

[0117]

如果粘合失效的百分比高,则测试不通过。

[0118]

通过敷剂测试(cataplasm test)评估了粘合性的老化。在该测试中,将每个接合的组合件(每次5个试样)包裹在具有去离子水(棉重量的10倍)的棉(重量为45g+/-5)中,放入聚乙烯袋中,然后将聚乙烯袋密封。将密封的袋在70℃、100%hr下在烘箱中保持7天。一旦已经进行了敷剂测试,就根据din en 1465标准重新评估粘合性。

[0119]

损耗因子评估

[0120]

在粘合性老化前后,使用拉伸传感器对各试样测量抗拉强度。然后确定以百分比定义的对应于粘合性老化之后的抗拉强度损失的机械损失因子。使用该式进行计算。

[0121][0122]

摩擦测试

[0123]

将试样1、3和7的测试件放置并夹在包括两个由碳化钨制成的平坦工具的摩擦工具中,从而模拟冲压工具。然后使用拉钳拉动测试件的末端。拉钳的拉力(称为fp)从10mpa至80mpa变化。产生的法向力(称为fn,其与fp的方向垂直)在拉动期间增加。张力fp越高,摩擦工具中的接触压力越高。在测试期间测量fp和fn。然后,对于3种拉力(10mpa、40mpa和80mpa),用下式计算摩擦系数(称为μ)。摩擦系数预期为0.07至0.15。

[0124]

结果在下表1中。

[0125][0126]

如图1a的irras光谱所示,试样2呈现归属于硫酸铝存在的在1180cm-1

附近的单个硫酸盐峰。如图1c所示,试样4呈现归属于羟基硫酸锌结构的υ3硫酸盐振动的多个吸收峰。此外,试样4包含对应于定位在1650cm-1

附近的峰的游离水和对应于定位在位于3600cm-1

处的峰的峰的游离羟基。如图1b所示,根据本发明的试样9呈现归属于硫酸锌水合物的在

1170cm-1

附近的单个硫酸盐峰。在图1b中未检测到羟基硫酸锌结构、游离水和游离羟基。

[0127]

如通过icp-ms分析表明,所有试样的硫量均高于0.5mg.m-2

。根据本发明的试样7至10具有高于0mg.m-2

且低于或等于13mg.m-2

的铝量。

[0128]

与试样1至4相比,试样7至10的粘合剂接合得到显著改善。试样7至10与试样5和6相比具有对粘合剂的类似行为的粘合性。然而,与试样7至10的处理方法相比,试样5和6的处理方法难以管理和实施。

[0129]

试样7和8的损失因子显著优于试样1至4。

[0130]

试样1、3和7的摩擦行类似。

[0131]

因此,与现有技术相比,本发明的经涂覆的钢基材允许在不降低其他性能的情况下改善粘合剂接合,并且允许易于实施和易于管理的处理方法是。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1