用于CVD反应器的壁冷却的进气元件的制作方法

用于cvd反应器的壁冷却的进气元件

技术领域

1.本发明涉及一种用于cvd反应器的进气元件,所述进气元件具有筒形或者说柱状的基体,所述基体通过包围至少一个气体分配室的外壁形成排气面,多个来源于气体分配室的排气开口通入所述排气面中,所述进气元件具有至少一个气体输入管路,气体能够通过所述气体输入管路馈送到气体分配室中,所述进气元件还具有对应配属于外壁的冷却装置,所述冷却装置与冷却剂输入管路和冷却剂输出管路流体连接,以便通过冷却装置输送冷却剂。

2.本发明还涉及一种进气装置,所述进气装置具有固持装置,进气元件固定在所述固持装置上。此外,本发明涉及一种具有这种进气元件的cvd反应器。

背景技术:

3.专利文献us 8,821,641 b1和ep 2560193 a1描述了具有冷却装置的进气元件,通过所述冷却装置能够冷却柱状的基体的外壁。在此描述的进气元件具有中央管,工艺气体馈送到所述中央管中。中央管通过径向地延伸的小管与基体的外壁连接。所述小管与在两个管之间延伸的冷却容积相交,冷却液能够流动通过所述冷却容积。

4.de 102008055582 a1描述了一种具有由石英制造的柱状的基体的进气元件。三个气体分配室沿着轴向彼此相叠并且通过中心的输入管路被馈送工艺气体。冷却剂可以通过最内部的输入管路流入布置在进气元件底部的冷却剂室中。

5.专利文献de 102018130140 a1描述了一种方法,通过所述方法能够在由石英构成的进气元件中制造直线的和非直线的通道。

6.专利文献us 2018/0163305 a1描述了一种具有扁平柱状的进气元件的cvd反应器。所述进气元件具有莲蓬头的功能。沿径向相互对置的冷却剂室位于进气元件的边缘区域中,冷却剂管路分别通入所述冷却剂室中,从而能够将冷却剂馈送到冷却剂室中。两个冷却剂室通过多个单独地彼此相邻地布置的冷却通道相互连接,从而冷却剂能够流入另一个冷却剂室并且能够通过其它冷却剂管路从所述另一个冷却剂室流出。

技术实现要素:

7.本发明所要解决的技术问题在于,在有利于使用的方面改进按照本发明所述类型的进气元件,并且尤其是规定能够在工艺技术方面更有利地冷却排气面的措施。

8.所述技术问题通过在权利要求中给出的发明解决,其中,从属权利要求不仅是独立权利要求的有利的扩展设计,而且是所述技术问题的独立解决方案。

9.首先主要建议,冷却装置由多个相邻地延伸的冷却通道构成。冷却管道优选在进气元件的基体的由金属、尤其是精炼钢、陶瓷或者石英构成的外壁内延伸。孔在冷却通道之间延伸穿过外壁,所述孔构成排气开口。冷却通道因此与排气开口在同一实心体中延伸。在使用所述装置时供液态的冷却介质流过的冷却通道优选不彼此连接。所述冷却通道可以无分支地或者在形成具有不间断的壁的分支的情况下从冷却剂分配室延伸至冷却剂收集室,

其中,冷却剂分配室将冷却剂分配给优选至少十个冷却通道并且冷却剂收集室收集流过冷却通道的冷却剂。优选至少区域性地在其整个长度上具有相同横截面的冷却通道可以这样分支,使得一个或者多个排气开口位于两个分支之间,其中,可以规定,分支的冷却通道围绕一个或者多个排气开口延伸。基体优选具有柱状的造型并且构成沿着柱的周向面延伸的外壁。冷却通道基本上沿着该柱的轴向延伸,其中,冷却通道可以相对于轴线平行地延伸。然而冷却通道也可以倾斜于轴线延伸或者在弯曲的、尤其是蛇形的线上延伸。冷却通道的两个彼此远离地指向的通入部优选位于柱的端面中。冷却通道的通入部与两个彼此分开的冷却剂室流通。冷却剂在其中一个冷却剂室中馈入并且被分配给优选彼此相同地设计的冷却剂通道。该冷却剂室构成冷却剂分配室。另一个冷却剂室构成冷却剂收集室,所述冷却剂收集室与冷却剂输出管路流通。进气元件的约2至10mm厚的外壁优选由精炼钢、陶瓷或者石英构成。冷却通道以笔直地延伸的、弯曲地延伸的并且尤其是是蛇形地延伸的隧道的形式在该外壁中延伸。在除此之外实心的外壁中,优选笔直地延伸的排气开口横向于冷却通道的延伸方向延伸。冷却通道优选具有不间断的壁。冷却通道可以在其整个长度上具有恒定的横截面。冷却通道可以具有相同的横截面。横截面可以是圆面、椭圆,然而也可以是多边形面。冷却通道优选不具有分支或者类似结构或者这样分支,使得隧道状的通道围绕各个单独的排气开口延伸。基体可以在其两个端侧上分别至少区域性地具有平坦地延伸的端面。彼此远离地指向的端面可以彼此平行地延伸。冷却通道的通入部可以布置在这些端面中。然而端面也可以分别是冷却室的内壁的区段。冷却室就此而言优选分别对应配属于端面。第一冷却室可以构成环形的容积。用于冷却液或者下述气体的输入管路延伸通过所述环形的容积的环形开口,所述气体通过进气元件被引入cvd反应器的处理室中。布置在进气元件的底部上的冷却剂腔室可以在整个底部面上延伸。第一冷却剂腔室可以通过环形板与至少一个气体分配室分开。第二冷却剂室可以通过分隔板与至少一个气体分配室分开。冷却剂管路、例如输入管路或者输出管路可以是相对于柱状的主体的轴线同轴地延伸的管。冷却剂能够通过该管被馈送到冷却剂室中,冷却剂优选是冷却液。该冷却剂室是冷却剂分配室并且将冷却剂分配给在外壁中延伸的多个冷却通道,以便由此冷却所述外壁。环形的冷却剂室可以是与冷却剂输出管路连接的冷却剂收集室。然而冷却剂流也可以沿着相反方向流过冷却剂室和冷却通道。布置在进气元件的自由端部上的冷却剂室可以由罩盖状的、由金属、尤其是精炼钢、陶瓷或者石英构成的封闭元件封闭。所述封闭元件构成中心的区段,该区段平行于分隔板延伸,冷却剂室通过所述分隔板与相邻的气体分配室分开。在一种优选的设计方案中,进气元件可以具有两个或者更多个、尤其是三个气体分配室,所述气体分配室如原则上由专利文献de 102008055582 a1已知的那样沿着基体的轴向前后相继地布置。彼此不同的气体分配室分别借助分隔板相互分开。气体输入管路可以通入每个气体分配室中。气体输入管路延伸通过固持装置、尤其是由精炼钢构成的固持装置,并且尤其由在外部的管的内壁和内部的管的外壁之间延伸的空间构成。最内部的管可以构成冷却剂输入管路或者冷却剂输出管路。气体输入管路由此具有在横截面中呈环形的容积。分隔板分别可以具有中心的开口,管能够穿过所述中心的开口。在本发明的一种扩展设计中,进气元件由多个组装的部件构成,其中,其中一个部件是基体,所述基体构成具有冷却通道和排气开口的外壁。此外,基体构成一个或者多个环形板条,所述环形板条从基本上呈管状的基体的内壁径向地向内突伸。该环形板条用于固定分隔板。环形板条定义了环形开口,其中,不

同的环形板条的开口具有不同的直径。定义了最大的开口的第一环形板条位于基体的自由端部上。与所述第一环形板条相间隔的环形板条分别定义了直径逐步减小的开口。分隔板由此可以依次与环形板条连接,其中,具有最小直径的分隔板首先穿过具有最大直径的开口,以便与最内部的环形板条连接。这在分隔板由金属构成或者基体由金属构成的情况下可以通过焊接实现。然而这也可以通过适宜的粘合剂实现。然而也可以设置形状配合的连接器件。此外,分隔板的边缘和环形板条的边缘也可以相互熔合。具有越来越大的直径的分隔板依次穿过具有最大直径的开口并且分别与其中一个环形板条连接,直到最后一个分隔板与具有最大的直径的环形板条连接。分隔板的边缘在此也可以以上述方式与环形板条的边缘连接。尤其规定,环形板条构成阶梯,分隔板的边缘的对应阶梯贴靠在所述阶梯上。分隔板和环形板条能够通过这两个在平面中延伸的面相互连接。有利的是,分隔板具有中心的开口。在此尤其规定,具有最小的外直径的分隔板具有内直径最大的开口,并且具有最大的外直径的分隔板具有直径最小的中心的开口。在本发明的一种扩展设计中规定,在所述至少一个气体分配室中的每个气体分配室中布置有压力屏障。压力屏障可以是金属体、尤其是精炼钢体、陶瓷体或者石英体。压力屏障尤其具有圆环形的基本轮廓并且具有柱形状。压力屏障由此构成管的区段,该区段具有两个彼此远离地指向的边缘棱边。多个通孔延伸穿过压力屏障的在柱外周面上延伸的壁,被引入气体分配室的中心区段中的气体能够通过所述通孔流入气体分配室的径向外部的区段中,所述气体从那里通过排气开口流入cvd反应器的处理室中。可以在安装分隔板时安装压力屏障。为此交替地将分隔板和压力屏障置入基体的开口中。分隔板可以在其宽侧面上构成在圆弧线上延伸的凹槽。这些凹槽构成了定位开口,压力屏障的边缘的凸起部能够进入所述定位开口中,从而压力屏障能够被安装到定心的位置中。压力屏障的彼此远离地指向的边缘由此优选构成凸起部,所述凸起部分别啮合到与所述边缘邻接的分隔板的对应配属的凹槽中。在本发明的一种扩展设计中规定,冷却通道在基体的两个彼此远离地指向的端侧之间直线地延伸。冷却通道在此可以平行于柱状的基体的图轴线延伸。然而也可行的是,冷却剂相对于此倾斜地延伸。它们就分别在螺旋线上延伸,其中,所述螺旋线彼此平行地延伸。然而冷却通道也可以蛇形地围绕排气开口延伸,从而在冷却通道的一个匝中布置有一个或者多个排气开口。冷却通道的这种曲折状的延伸可以借助优选的激光蚀刻方法制造。专利文献de 102018130140 a1描述了所述方法。该文献的公开内容在内容上完全包括在被申请中。本发明还涉及一种进气装置,在所述进气装置中,进气元件如前述那样固定在由钢构成的固持装置上。基体可以与固持装置焊接。形式为彼此嵌套的管的输入管路在固持装置中延伸,其中,输入管路、尤其是冷却剂的输入管路或者输出管路也可以在固持装置的主体的壁中延伸。尤其是与环形的冷却剂室连接的冷却剂输出管路。所述管可以与分隔板焊接。构成进气元件的部件、尤其是金属部件、即基体、分隔板和压力屏障可以通过3d打印的方式制造。3d打印工艺尤其在制造基体时使用,从而由此也能够在精炼钢体中制造非直线地延伸的冷却通道。本发明还涉及在一种如专利文献de 102008055582 a1或者de 10043600 b4所述的cvd反应器。这种cvd反应器具有气密的精炼钢壳体,固持装置固定在所述精炼钢壳体的壳体盖上。固持装置还支承处理室盖,所述处理室盖向上限定处理室边界。处理室向下通过由石墨或者类似材料构成的基座限定边界,所述基座可以具有中心的凹部,进气元件的最下部区段能够沉入所述凹部中,从而最下部的气体分配室的排气开口紧邻地在基座的上侧上方通入。包围进气元件的基座

具有多个用于载体的支承位置。载体可以布置在载体支架上,所述载体支架支承在气垫上并通过气垫旋转驱动。在基座下方可以设置加热装置,以便对基座进行加热。可以设置与气体源连接的气体混合系统从而为进气元件供给工艺气体、例如iii主族的有机金属化合物和v主族的氢化物以及作为载气的氢气。为了通过按照本发明的cvd反应器在载体上沉积层,将处理室加热到过程温度并且通过进气元件将工艺气体馈送到处理室中,其中,通过彼此分开的气体分配室分别将不同的工艺气体馈送到处理室中,例如通过两个在轴向上位于最外部的气体分配室馈送氢化物并且通过中心的气体分配室馈送有机金属化合物。

10.附图描述

11.以下根据附图描述本发明的实施例。在附图中:

12.图1在按照图4中的线i-i的剖视图中示出了固持装置2的下部区段,所述下部区段固定在或者可以固定在cvd反应器的壳体的盖子上并且所述下部区段在其下部的端部上带有进气元件,

13.图2放大地示出了按照图4中的线i-i剖切的进气元件的区段ii,

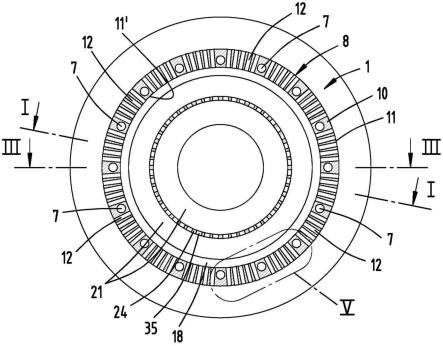

14.图3示出了按照图4中的线iii-iii剖切进气元件2的基体8得到的剖面,其中,剖切线穿过冷却通道7,

15.图4示出了按照图3中的线iv-iv剖切的剖面图,

16.图5放大地示出了图4中的局部v,

17.图6示出了冷却通道7的延伸走向的一种变型方案的视图,

18.图7以纵截面的形式示意性地示出cvd反应器的构造,

19.图8示出了另一实施例的对应于图6的示图,并且

20.图9示出了另一实施例的对应于6的示图。

具体实施方式

21.本发明涉及一种如图7所示的或者专利文献de 102015101462 a1所描述的cvd反应器。本发明涉及在此示出的进气元件的扩展设计,所述进气元件尤其具有三个相叠地布置的进气区。

22.图1示出了固持装置2的下部区段,所述下部区段固定在cvd反应器的图7所示的壳体的盖子上。四个彼此嵌套的管位于由精炼钢构成的固持装置2内。最内部的管30构成冷却剂管路、例如冷却剂输入管路3,冷却剂能够通过所述冷却剂输入管路馈送到固定在固持装置2的下部区域上的进气元件1的冷却剂室6中。另外的管29围绕中心的管30延伸,所述另外的管29以均匀的距离包围管30,从而所述管30的外表面和管29的内表面之间的间隙构成气体输入管路33。管28以相同的距离围绕管29延伸,从而在管28的内壁和管29的外壁之间构成其它气体输入管路32。另外的管27围绕管28延伸,从而在管27的内壁和管28的外壁之间构成其它气体输入管路31。其它冷却剂管路、例如冷却剂输出管路4在固持装置2内延伸,所述冷却剂输出管路与环形地包围管27的冷却剂室5连接。

23.图2示出了进气元件1和前述气体输入管路31至33以及冷却剂管路3。

24.进气元件1由精炼钢构成并且至少在安装时是多构件的。进气元件1的一部分由基体8构成,所述基体基本上是柱状的空心体。基体8具有外壁10,所述外壁具有2至10mm之间的壁厚。均匀地分布的排气开口12在基体8的整个周向面上在外壁10中延伸,所述周向面构

成排气面11。排气开口12是排气面11和外壁10的内表面11

′

之间的孔,所述外壁构成气体分配壁。

25.横向于排气开口12的延伸方向延伸的冷却通道7由附图标记7表示,所述冷却通道沿着轴向在外壁10中延伸。

26.按照本发明,冷却通道7尤其在其整个延伸长度上具有相同的并且因此恒定的横截面。冷却通道7的等效圆直径可以在0.5mm至7mm之间。冷却通道7的横截面可以是圆形、椭圆形,然而也可以是多边形。本发明优选包括这种进气元件,其中,至少十个、优选至少十五个或者至少二十个冷却管道7以均匀的角距离布置在外壁10中,其中,多个排气开口12布置在相邻的两个冷却通道7之间,所述排气开口优选同样具有在其整个延伸长度上相同的横截面。

27.环形板条16、19位于基体8的两个彼此远离地指向的端侧上。基体8的彼此远离地指向的端侧构成在平面中延伸的端面8

′

、8"。冷却通道7的通入部7

′

、7"在端面8

′

、8"中延伸。冷却通道7将下部的冷却剂室6与上部的冷却剂室5连接,其中,所述上部的冷却剂室5环形地围绕管27延伸。上部的冷却剂室5的壁的局部区段由固持装置2构成并且所述冷却剂室5的冷却壁的另外的局部区段由基体8的连接区段9构成。此外,冷却剂室5的区段由环形板16并且由管27的区段构成。

28.其它环形板条17、18、19从内表面11

′

突伸到基体8的空腔中,其中,环形板条17、18、19具有不同的径向长度、尤其是具有不同直径的开口。最内部的环形板条17限定出具有最小直径的开口并且最外部的环形板条19限定出具有最大直径的开口。中部的环形板条18包围具有下述直径的开口,所述直径大于由环形板条17包围的开口并且小于由环形板条19包围的开口的直径。

29.环形板条17、18、19的开口分别由分隔板20、21、22封闭,所述分隔板与环形板条17、18、19连接,环形板条17、18、19为此构成阶梯34并且分隔板20、21、22构成相应的对应阶梯。

30.具有通孔35的管状的压力屏障24位于三个相叠地布置的气体分配室13、14、15中的每个气体分配室中。压力屏障24的边缘24

′

在环形板16和分隔板20、21、22的凹槽25、26中延伸。凹槽25、26在围绕进气元件1的图轴线的圆弧线上延伸。

31.分隔板20、21、22具有中心的开口,管28、29、30穿过所述中心的开口。分隔板20、21、22的开口具有彼此不同的直径。

32.在基体8的下侧上固定有封闭元件23,所述封闭元件限定冷却剂室6。封闭元件23、分隔板20、21、22和压力屏障24可以由精炼钢构成并且在边缘上具有沿着轴向延伸的环形突起部,所述环形突起部啮合到基体8的环形的凹部中。精炼钢部件可以相互焊接。

33.由图4和图5可知,多个冷却通道7间隔均匀的距离地在基体8的周向上分布地布置。冷却通道7作为直线形的孔延伸通过基体8的外壁10。多个排气开口12在两个直接相邻的冷却通道7之间延伸,所述排气开口同样设计为孔。冷却通道7的直径也可以在1至8mm的范围中。在所述实施例中设置有20个彼此平行地延伸的冷却通道7。

34.可以使用3d金属打印工艺制造基体2。

35.可以使用选择性激光蚀刻(sle)作为用于制造石英基体的方法。在该方法中,在第一过程步骤中进行均匀的石英初始体的局部的材料转化,所述石英初始体可以是柱状的管

状体。为此将超短脉冲的激光射束聚焦在处于微米范围内的焦点上,其中,通过激光束相对于石英基体的三维运动,将焦点书写式地导引通过石英体的体积。通过聚焦的激光射束照射从表面上去除的体积区域。通过多光子方法(multi-photonen-prozess)使石英材料在激光射束的焦点中实现材料转化。这样转化的材料可以在第二过程步骤中通过蚀刻流体去除。所述蚀刻流体在此可以是koh。

36.通过这些方法既能够制造冷却通道7也能够制造排气开口12。通过该方法制造的进气元件可以具有小于2mm、小于1mm、小于0.5mm和小于0.2mm的冷却通道7或者排气开口。冷却通道7的直径优选处于0.1mm至2mm或者3mm的范围中。

37.通过这些方法不仅能够制造直线地延伸的冷却通道7,而是也能够如在按照本发明的进气元件1所能实现的那样制造曲线地并且尤其是螺旋状地延伸的冷却通道7。

38.图6示例性地示出了冷却通道7的蛇形线状的延伸走向。冷却通道7在外壁10中曲折地延伸,其中,在冷却通道7的匝圈中布置有一个或者多个排气开口12。

39.图7示意性地示出了具有例如由精炼钢构成的壳体的cvd反应器,固持装置2连同其进气元件1伸入所述壳体中。固持装置2支承处理室盖36,所述处理室盖向上限定处理室37。处理室37向下通过平行于处理室盖36延伸的基座38限定,所述基座具有围绕旋转轴线圆形地布置的多个凹处,支承至少一个载体40的载体支架42分别位于所述凹处中。载体支架42位于气垫上,所述气垫也使得载体支架42旋转。基座38可以借助杆41围绕其图轴线旋转驱动。载体支架42在此围绕位置固定地固持的进气元件1旋转。通过加热装置39对载体38进行加热。

40.固持装置2和基体8或者进气元件可以通过焊接相互连接。

41.图8示出了本发明的另一种变型方案,其中,冷却通道7分裂为两个彼此平行地延伸的冷却通道,其中,两个彼此平行地延伸的冷却通道在另一个位置上重新合并。一个或者多个排气开口可以位于由分支的冷却通道包围的区域内。

42.在图9所示的实施例中,冷却通道7同样分支,之后重新合并。分支的冷却通道7环形地包围排气开口12。在图8和图9所示的实施例中,冷却通道7在其整个长度上具有基本上相同的横截面。前述实施方案用于阐述

43.上述说明用于阐述由本技术在总体上包含的发明,所述发明至少通过以下特征组合分别独立地对现有技术进行扩展设计,其中,两个、多个或者所有这些特征组合也能够相结合,即:

44.一种进气元件,其特征在于,冷却装置具有多个单独地相邻地在两个冷却剂室5之间的外壁10中延伸的冷却通道7。

45.一种进气元件,其特征在于,所述外壁10由金属、尤其是精炼钢、陶瓷或者石英构成,所述冷却剂室5、6对应配属于基体8的彼此远离地指向的端侧,所述冷却剂室构成冷却剂分配室和冷却剂收集室,所述冷却剂分配室和冷却剂收集室通过至少十个平行地连接的冷却通道7相互流体连接,和/或所述冷却通道7是无分支的,具有不间断的壁并且彼此不相互连接和/或所述冷却通道7在构成分支的情况下围绕一个或者多个排气开口12导引和/或所述冷却通道分别在其整个长度上具有恒定的横截面和/或所述冷却通道7具有圆形的、椭圆形的或者多边形的、至少整面的横截面。

46.一种进气元件,其特征在于,所述冷却通道7直线地、弯曲地或者在蛇形线中在排

气开口12之间延伸,所述排气开口由外壁10中的径向孔构成,其中,冷却通道7的通入部7

′

、7"在基体8的平行的端面8

′

、8"中延伸。

47.一种进气元件,其特征在于,第一冷却剂室5对应配属于第一端面8'并形成环形的容积,并且第二冷却剂室6对应配属于第二端面8"和/或第一冷却剂室5通过环形板16与至少一个气体分配室13分开并且第二冷却剂室6通过分隔板22与至少一个气体分配室15分开,和/或冷却剂输入管路3通入第一冷却剂室5和/或冷却剂输入管路3由与柱状的主体8的轴线同轴地延伸的管30构成和/或第二冷却剂室6由封闭元件23封闭,所述封闭元件构成平行于分隔板22延伸的壁。

48.一种进气元件,其特征在于,两个或者更多气体分配室13、14、15沿着基体8的轴向前后相继地布置并通过分隔板20、21彼此分开,其中,气体输入管路31、32、33通入多个气体分配室13、14、15中的每个气体分配室中和/或通入气体分配室13、14、15的气体输入管路31、32、33由在横截面中呈环形的容积形成,所述容积在同轴的管27、28、29、30的相互朝向的表面之间延伸,和/或彼此同轴地布置的多个管27、28、29、30的最内部的管构成冷却剂输入管路3和/或分隔板20、21、22具有中心的开口,管28、29、30穿过所述中心的开口。

49.一种进气元件,其特征在于将彼此不同的气体分配室13、14、15分开和/或将冷却剂室6与气体分配室15分开的分隔板20、21、22与环形板条17、18、19连接,所述环形板条与基体8材料一致地构成,和/或与基体8材料一致地构成的环形板条17、18、19为了固定在分隔板20、21、22上包围具有彼此不同的直径的开口,其中,与基体的其中一个端面8"直接相邻的环形板条19的开口具有最大的直径,并且环形板条18、17的与所述具有最大的直径的开口在轴向上相间隔的开口的直径逐步地变小,和/或环形板条17、18、19的径向向内的边缘构成阶梯34,分隔板20、21、22的阶梯状的边缘区段固定在所述阶梯34上,和/或分隔板20、21、22由石英构成和/或分隔板20、21、22具有中心的开口,其中,具有最大的外径的分隔板22形成具有最小的直径的中心的开口并且具有最小的外径的分隔板20形成具有最大的直径的中心的开口,和/或三个气体分配室13、14、15沿着轴向相继地布置,和/或分隔板20、21、22由金属、尤其是精炼钢构成并且与环形板条17、18、19焊接。

50.一种进气元件,其特征在于,在一个或多个气体分配室13、14、15中布置有环形的压力屏障24,其中,所述压力屏障24围绕中心的气体输入管路31、32、33布置并且具有通孔35,所述通孔用于使馈送到气体分配室13、14、15中的气体穿过进入包围所述压力屏障24的环形室中,所述环形室与外壁10的内表面11

′

邻接,和/或所述压力屏障24由具有彼此远离地指向的边缘24'的管元件构成,所述边缘至少区域性地啮合到边界壁的凹槽25、26中,所述边界壁沿着轴向限定气体分配室13、14、15和/或压力屏障24由石英构成和/或压力屏障24由金属、尤其是精炼钢构成,并且与分隔板20、21、22或者环形板16焊接。

51.一种进气元件,其特征在于,至少直线地、非直线地、弯曲地或者蛇形地延伸的、以均匀的周向分布布置在外壁10中的冷却通道7通过选择性激光蚀刻制造。

52.一种进气装置,其特征在于,所述固持装置2固持前述权利要求之一所述的进气元件1和/或所述固持装置与所述进气元件1焊接。

53.所有公开的特征(作为单个特征或特征组合)都为发明本质所在。因此,本技术的公开内容也包含相关/所附的优先权文件(在先申请副本)公开的全部内容,为此,优先权文件的特征也一并纳入本技术的权利要求中。从属权利要求即使在不具有所引用的权利要求

的特征的情况下也以它们的特征表明对现有技术的独立的有创造性的扩展设计,尤其可以这些从属权利要求为基础提出分案申请。每项权利要求中所给出的发明可以另外具有在前述说明中尤其设有附图标记和/或在附图标记列表中给出的一个或多个特征。本发明还涉及多种设计方式,其中,在上述说明中提到的某些特征并未实施,尤其在其被认为对于相应的使用目的无关紧要或能够被其它技术作用相同的手段替换时。

54.附图标记列表

[0055]1ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

进气元件

[0056]2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

支架

[0057]3ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

冷却剂输入管路

[0058]4ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

冷却剂输出管路

[0059]5ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

冷却剂室

[0060]6ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

冷却剂室

[0061]7ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

冷却通道

[0062]7′ꢀꢀꢀꢀꢀꢀꢀꢀ

通入部

[0063]

7"

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

通入部

[0064]8ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

基体

[0065]8′ꢀꢀꢀꢀꢀꢀꢀꢀ

(圆柱形的)端面

[0066]

8"

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

端面

[0067]9ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

连接区段

[0068]

10

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

外壁、气体分配壁

[0069]

11

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

排气面

[0070]

11

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

内表面

[0071]

12

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

排气开口

[0072]

13

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

气体分配室

[0073]

14

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

气体分配室

[0074]

15

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

气体分配室

[0075]

16

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

环形板

[0076]

17

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

环形板条

[0077]

18

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

环形板条

[0078]

19

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

环形板条

[0079]

20

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

分隔板

[0080]

21

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

分隔板

[0081]

22

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

分隔板

[0082]

23

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

封闭元件

[0083]

24

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

压力屏障

[0084]

24

′ꢀꢀꢀꢀꢀꢀꢀ

边缘

[0085]

25

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

凹部

[0086]

26

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

凹部

[0087]

27

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

管

[0088]

28

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

管

[0089]

29

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

管

[0090]

30

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

管

[0091]

31

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

气体输入管路

[0092]

32

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

气体输入管路

[0093]

33

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

气体输入管路

[0094]

34

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

阶梯

[0095]

35

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

通孔

[0096]

36

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

处理室

[0097]

37

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

处理室盖

[0098]

38

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

基座

[0099]

39

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

加热装置

[0100]

40

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

载体

[0101]

41

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

杆

[0102]

42

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

载体支架

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1