金属掩膜板及其使用方法与流程

1.本发明涉及显示器件制造技术领域,尤其涉及一种金属掩膜板及其使用方法。

背景技术:

2.有机电致发光技术是一种新型的显示技术,其实施方式为:采用真空蒸镀技术制备oled器件层,在真空环境10pa至5pa范围内加热有机/金属材料,材料受热升华,通过具有图案的金属掩膜板在基板表面形成具有一定形状的有机/金属薄膜,经过多种材料的连续沉积成膜形成具有多层薄膜的oled器件。

3.在蒸镀制程中,由于需要蒸镀oled器件中有机层发光层,无机层,阴极,反射层,缓冲层等各类功能层,一般而言,考虑金属阴极搭接的问题,有机层和无机层不能与金属层共用一个金属掩膜板,因此整个蒸镀制程过程中需要更换两次以上的金属掩膜板,导致蒸镀制程复杂,需要更多的对位/分离等设备,照价昂贵,增加oled器件制备的成本。如图1所示,利用第一金属掩膜板的开口11制备有机层15,利用第二金属掩膜板的开口12制备阴极层15,阴极层15两侧分别沿有机层15的两侧与电源走线13和电源走线14电性连接,以此实现阴极层15电信号正常连接。也有厂家利用一种金属掩膜板来完成oled器件层的制备,在制备过程中oled器件中的金属层电性搭接存在缺陷。如图2所示,利用第三金属掩膜板的开口21依次制备有机层24和阴极层25,由于有机层24和阴极层25对应的开口面积相同,阴极层25两侧无法正常与电源走线22和电源走线23正常连接。

4.综上所述,需要设计出一种新的金属掩膜板,以解决现有技术中的oled器件制备需要多种掩膜板,制备成本较高,若使用一种金属掩膜板无法确保金属层与电源走线的正常连接的问题。

技术实现要素:

5.本发明提供一种金属掩膜板及其使用方法,能够解决现有技术中的oled器件制备需要多种掩膜板,制备成本较高,若使用一种金属掩膜板无法确保金属层与电源走线的正常连接的问题。

6.为解决上述问题,本发明提供的技术方案如下:

7.本发明实施例提供一种金属掩膜板,包括金属框架以及固定于所述金属框架上的掩膜网板,所述掩膜网板在背向蒸镀源的一侧设置有凹槽,所述凹槽内设置有光致变形层,所述光致变形层光照形变后沿所述凹槽开口朝向突出。

8.根据本发明一优选实施例,所述光致变形层的材料为三苯基甲烷衍生物、肉桂酸

‑

丙烯酯类共聚物和偶氮苯累化合物中的一种或一种以上材料。

9.根据本发明一优选实施例,所述掩膜网板包括透过区和围绕所述透过区设置的遮挡区,所述凹槽设置在遮挡区中。

10.根据本发明一优选实施例,所述凹槽具有二维图形以构成围合区域,所述围合区域内至少有一行或列所述透过区,相邻的两个所述透过区之间设置有分支凹槽,所述分支

凹槽与所述围合区域相连以构成子区域。

11.根据本发明一优选实施例,所述光致变形层包括主干部和搭接在所述主干部上的分支部,所述主干部设置在所述围合区域内,所述分支部设置在所述分支凹槽内,且所述分支部至少一端延伸至所述围合区域外。

12.根据本发明一优选实施例,所述主干部为环形,所述分支部为直线形或曲线形,且所述主干部的线宽大于所述分支部的线宽。

13.根据本发明一优选实施例,相邻的两个所述透过区之间至少设置有两条平行的分支凹槽,其中一条所述分支凹槽延伸出所述围合区域一侧,另一条所述分支凹槽延伸出所述围合区域的另一侧。

14.根据本发明一优选实施例,所述掩膜网板为sus不锈钢630、sus不锈钢431、sus不锈钢303或sus不锈钢304中的一种不锈钢,所述掩膜网板的厚度为100um至200um,所述凹槽的深度10um至50um。

15.根据本发明一优选实施例,所述金属掩膜板还包括位于所述光致变形层上方的蓝光光源或紫外光源,所述蓝光光源或所述紫外光源为所述光致变形层提供光照,其中,所述蓝光光源的波长为380nm至460nm范围内,所述紫外光源的波长为172nm至190nm范围内。

16.依据上述金属掩膜板,本发明实施例还提供一种金属掩膜板的使用方法,所述方法包括:

17.步骤s10,提供如上述实施例的金属掩膜板和待蒸镀基板。

18.步骤s20,将所述待蒸镀基板的蒸镀侧与所述金属掩膜板贴合设置,向所述待蒸镀基板上喷射第一蒸镀材料以形成第一材料图案层。

19.步骤s30,对所述金属掩膜板中的光致变形层进行光照处理,以使所述金属掩膜板中的掩膜网板与所述待蒸镀基板产生预设间隙。

20.步骤s40,继续向所述待蒸镀基板上喷射第二蒸镀材料以形成第二材料图案层,所述第二材料图案层覆盖所述第一材料图案层。

21.本发明的有益效果:本发明实施例提供了一种金属掩膜板及其使用方法,该金属掩膜板包括金属框架以及固定于金属框架上的掩膜网板,掩膜网板设置有凹槽,凹槽内设置有光致变形层,在光源的光照下,光致变形层发生变形,并凸出凹槽,以使待蒸镀基板与金属掩膜板之间产生间隙,间接改变了蒸镀有机材料和金属材料成膜区域面积,实现一个金属掩膜板先后蒸镀两种膜层,避免更多的对位/分离设备,大大节省蒸镀腔体长度和设备费用,降低oled器件的制备成本。

附图说明

22.为了更清楚地说明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单介绍,显而易见地,下面描述中的附图仅仅是发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

23.图1为现有技术中两个金属掩膜板蒸镀oled器件的工艺示意图。

24.图2为现有技术中一个金属掩膜板蒸镀oled器件的工艺示意图。

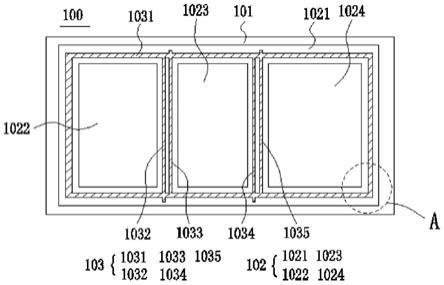

25.图3a为本发明提供一种金属掩膜板结构示意图。

26.图3b为图3a中a处放大图。

27.图4为本发明提供一种金属掩膜板中的掩膜网板俯视结构示意图。

28.图5至图7为本发明提供的光致变形层的材料的分子结构在光照下发生可逆化学反应方程式。

29.图8为本发明提供的光致变形层在光照下外观结构发生一种变化示意图。

30.图9a至图9c本发明提供的第一材料图案层蒸镀的工艺结构示意图。

31.图10a至图10c本发明提供的第二材料图案层蒸镀的工艺结构示意图。

具体实施方式

32.以下各实施例的说明是参考附加的图示,用以例示本发明可用以实施的特定实施例。本发明所提到的方向用语,例如[上]、[下]、[前]、[后]、[左]、[右]、[内]、[外]、[侧面]等,仅是参考附加图式的方向。因此,使用的方向用语是用以说明及理解本发明,而非用以限制本发明。在图中,结构相似的单元是用以相同标号表示,图中虚线表示在结构中并不存在的,仅仅说明结构的形状和位置。

[0033]

本发明针对现有技术中的oled器件制备需要多种掩膜板,制备成本较高,若使用一种金属掩膜板无法确保金属层与电源走线的正常连接的问题,本实施例能够解决该缺陷。

[0034]

本发明实施例提供一种金属掩膜板,该金属掩膜板包括金属框架以及固定于金属框架上的掩膜网板,掩膜网板在背向蒸镀源的一侧设置有凹槽,凹槽内设置有光致变形层,光致变形层光照形变后沿凹槽开口朝向突出,以使待蒸镀基板与金属掩膜板之间产生间隙,间接改变了蒸镀有机材料和金属材料成膜区域面积,实现一个金属掩膜板先后蒸镀两种膜层。

[0035]

光致变形层的材料为三苯基甲烷衍生物、肉桂酸

‑

丙烯酯类共聚物和偶氮苯累化合物中的一种或一种以上材料。掩膜网板包括透过区和围绕透过区设置的遮挡区,凹槽设置在遮挡区中。凹槽具有二维图形以构成有围合区域,围合区域内至少有一行或列透过孔,相邻的两个透过孔之间设置有分支凹槽,分支凹槽与围合区域相连以构成子区域。光致变形层包括主干部和搭接在主干部上的分支部,主干部设置在围合区域内,分支部设置在分支凹槽内,且分支部至少一端延伸至围合区域外。金属掩膜板还包括位于光致变形层上方的蓝光光源或紫外光源,蓝光光源或紫外光源为光致变形层提供光照,其中,蓝光光源的波长为380nm至460nm范围内,紫外光源的波长为172nm至190nm范围内。

[0036]

具体地,如图3a和图4所示,本发明提供一种金属掩膜板100的俯视结构图,该金属掩膜板100包括金属框架101、固定于金属框架101上的掩膜网板102、位于掩膜网板102上的光致变形层103以及位于光致变形层103上方的光源(图中未画出),其中,掩膜网板102设置有凹槽104,光致变形层103位于该凹槽104内,在光源的光照下,光致变形层103发生变形,并凸出凹槽104,光致变形层103会顶持位于掩膜网板102上的待蒸镀基板,使得掩膜网板102与待蒸镀基板之间产生间隙,蒸镀材料通过间隙溅射到待蒸镀基板上,间接增加成膜区域,本实例通过光致变形层103控制蒸镀有机材料和金属材料成膜区域改变,实现一个金属掩膜板100先后蒸镀两种膜层,避免更多的对位/分离设备,大大节省蒸镀腔体长度和设备费用,降低oled器件的制备成本。

[0037]

金属框架101的材料优选为铁镍合金或不锈钢,掩膜网板102包括透过区和围绕透过区设置的遮挡区1021,本实施例中的掩膜网板102设置有透过区1022、透过区1023和透过区1024,透过区1022、透过区1023和透过区1024呈行排列,光致变形层103位于遮挡区1021内,光致变形层103包括主干部1031以及搭接在主干部1031上的分支部1032、分支部1033、分支部1034、分支部1035。其中,分支部1032和分支部1033位于透过区1022和透过区1023之间,分支部1034和分支部1035位于透过区1023和透过区1024之间。

[0038]

掩膜网板102的材料优选为sus不锈钢630、sus不锈钢431、sus不锈钢303或sus不锈钢304中的一种不锈钢,掩膜网板的厚度为100um至200um,凹槽104的深度优选为10um至50um范围内。凹槽104设置在遮挡区1021内,凹槽104具有二维图形以构成有围合区域1041(参见图4),围合区域1041内至少有一行或列透过区,相邻的两个透过区之间设置有分支凹槽,分支凹槽与围合区域相连以构成子区域。例如本实施例中的围合区域1041内设置有透过区1022、透过区1023和透过区1024,透过区1022和透过区1023之间设置有分支凹槽1042和分支凹槽1043,透过区1023和透过区1024之间设置有分支凹槽1044和分支凹槽1045,分支凹槽1042、分支凹槽1043、分支凹槽1044和分支凹槽1045与围合区域1041相连以形成3个子区域,其中,分支凹槽至少一端延伸至围合区域1041外,围合区域1041与分支凹槽1042构成第一子区域,围合区域1041与分支凹槽1043和分支凹槽1044构成第二子区域,围合区域1041与分支凹槽1045构成第三子区域。

[0039]

光致变形层103包括主干部1031和搭接在主干部1031上的分支部,主干部1031设置在围合区域1041内,分支部设置在分支凹槽内,且分支部至少一端延伸至围合区域1041外。分支部1032、分支部1033、分支部1034、分支部1035分别设置在分支凹槽1042、分支凹槽1043、分支凹槽1044和分支凹槽1045内。主干部1031为环形,分支部为直线形或曲线形,且主干部1031的线宽大于分支部的线宽。

[0040]

相邻的两个透过区之间至少设置有两条平行的分支凹槽,其中一条分支凹槽延伸出围合区域1041一侧,另一条分支凹槽延伸出围合区域的另一侧。例如透过区1022和透过区1023之间设置有分支凹槽1042和分支凹槽1043,分支凹槽1042和分支凹槽1043相对的一侧均延伸至围合区域1041外。

[0041]

如图3b和图4所示,主干部1031包括沿横向上的第一主干部10311和沿纵向上第二主干部10312,在搭接位置上,第一主干部10311位于第二主干部10312上,第一主干部10311和第二主干部10312均设置有延伸部,第一主干部10311和第二主干部10312均位于围合区域1041内。

[0042]

在进行光照处理后,主干部1031、分支部1032、分支部1033、分支部1034和分支部1035均凸出凹槽,顶持位于掩膜网板102上的待蒸镀基板,以使掩膜网板102与待蒸镀基板产生间隙。其中,主干部1031起主要支撑作用,分支部1032、分支部1033、分支部1034和分支部1035起辅助支撑作用。

[0043]

光致变形层103的材料优选为三苯基甲烷衍生物、肉桂酸

‑

丙烯酯类共聚物和偶氮苯累化合物中的一种或一种以上材料。在光源的照射下,图5为三苯基甲烷衍生物分子结构发生可逆变化,图6为偶氮苯累化合物分子结构发生可逆变化,图7为肉桂酸

‑

丙烯酯类共聚物分子结构发生可逆变化,这些分子式结构的变化引起光致变形层103的宏观结构发生变化,造成光致变形层103膨胀,体积变大。如图8所示,第一主干部10311和第二主干部10312

结构变化示意图,在光照下,第一主干部10311和第二主干部10312膨胀,向外突起,体积变大。

[0044]

依据上述金属掩膜板,本发明还提供一种金属掩膜板的使用方法,所述方法包括:

[0045]

步骤s10,提供如上述实施例的金属掩膜板和待蒸镀基板。

[0046]

步骤s20,将所述待蒸镀基板的蒸镀侧与所述金属掩膜板贴合设置,向所述待蒸镀基板上喷射第一蒸镀材料以形成第一材料图案层。

[0047]

步骤s30,对所述金属掩膜板中的光致变形层进行光照处理,以使所述金属掩膜板中的掩膜网板与所述待蒸镀基板产生预设间隙。

[0048]

步骤s40,继续向所述待蒸镀基板上喷射第二蒸镀材料以形成第二材料图案层,所述第二材料图案层覆盖所述第一材料图案层。

[0049]

优选地,将待蒸镀基板的蒸镀侧与所述金属掩膜板贴合设置,向所述待蒸镀基板上喷射第一蒸镀材料以形成第一材料图案层的步骤s20还包括:

[0050]

在所述金属掩膜板远离所述待蒸镀基板一侧阵列设置蒸镀装置,所述待蒸镀基板为透明基板。

[0051]

具体地,图9a至图9c为本发明提供的第一材料图案层蒸镀的工艺结构示意图。如图9a所示,金属掩膜板100包括金属框架101、固定于金属框架101上的掩膜网板102、位于掩膜网板102的凹槽104内的光致变形层103,待蒸镀基板105贴合设置在掩膜网板102上,在金属掩膜板100远离待蒸镀基板105一侧设置蒸镀装置s1,蒸镀装置s1与金属掩膜板100形成的蒸镀开口对位设置。如图9b所示,本发明提供金属掩膜板100和待蒸镀基板105部分位置的俯视图,光致变形层103包括第一主干部10311和第二主干部10312,第一主干部10311和第二主干部10312位于凹槽内,待蒸镀基板105与掩膜网板102之间形成有蒸镀开口。如图9c所示,蒸镀装置s1向待蒸镀基板105上喷射第一蒸镀材料以形成第一材料图案层1063,第一材料图案层1063优选为有机发光层。

[0052]

图10a至图10c为本发明提供的第二材料图案层蒸镀的工艺结构示意图。如图10a所示,本发明提供金属掩膜板100和待蒸镀基板105另一种放置的正视图,对光致变形层103进行光照1052处理后,光致变形层103发生变形,沿凹槽104开口朝向突出,并凸出凹槽104,顶持待蒸镀基板105,以使掩膜网板102与待蒸镀基板105产生预设间隙1051。如图10b所示,本发明提供金属掩膜板100和待蒸镀基板105部分位置的另一种俯视图,光致变形层103包括第一主干部10311和第二主干部10312,第一主干部10311和第二主干部10312在光照下发生变形,向凹槽104外面膨胀,以使图10b中蒸镀区域大于图9b中的蒸镀区域,本实施例中的光照1052的光源为蓝光光源或紫外光源,蓝光光源的波长为380nm至460nm范围内,紫外光源的波长为172nm至190nm范围内。如图10c所示,蒸镀装置s2向待蒸镀基板105上喷射第二蒸镀材料以形成第二材料图案层1064,第二材料图案层1064覆盖第一材料图案层1063,第二材料图案层1064优选为金属层,第二材料图案层1064分别与两侧的电源走线1061和电源走线1062电性连接。

[0053]

本发明实施例提供了一种金属掩膜板及其使用方法,该金属掩膜板包括金属框架以及固定于金属框架上的掩膜网板,掩膜网板设置有凹槽,凹槽内设置有光致变形层,在光源的光照下,光致变形层发生变形,并凸出凹槽,改变待蒸镀基板与金属掩膜板之间的距离,间接改变了蒸镀有机材料和金属材料成膜区域面积,实现一个金属掩膜板先后蒸镀两

种膜层,避免更多的对位/分离设备,大大节省蒸镀腔体长度和设备费用,降低oled器件的制备成本。

[0054]

综上,虽然本发明已以优选实施例揭露如上,但上述优选实施例并非用以限制本发明,本领域的普通技术人员,在不脱离本发明的精神和范围内,均可作各种更动与润饰,因此本发明的保护范围以权利要求界定的范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1