一种用于井式炉热处理的免焊侧进式多功能装置的制作方法

1.本发明涉及井式炉热处理的装卸炉,具体地涉及一种井式炉热处理时所用的安装处理工件的多功能装置。

背景技术:

2.采用井式炉对轴类零件进行调质、正火、退火、氮化、渗碳等热处理工艺是热处理领域常规的一种装炉方式,这种方式的优点在于最大化节省利用车间地面空间,对于长轴件而言井式装炉还能有效减少加热过程中的变形;缺点在于轴类件通常采用焊接后悬挂的方式实现装炉,卸炉后还需气割,耗时长且容易损伤零件。

3.中国专利文献cn205347498u公开的用于井式热处理炉的吊具,其针对带有轴肩的零件抱合两个半环,将两个半环用销子链接后整体吊入工作盘的圆孔,利用自身重量固定位置。对于具有端部台阶的轴进行退火热处理,该装置有效可行,而对于光轴来说该装置无法实现抱合装夹;整体轴类零件从上而下穿过圆盘,在实际采用行车操作中难以对准圆孔,效率低下。另外对于淬火热处理而言,轴的上端部分受到圆环装置抱合降低了冷却速度,导致淬火效果受影响,该装置也不适用。

技术实现要素:

4.本发明的目的是为了克服现有技术的上述不足而提供一种用于井式炉热处理的免焊侧进式多功能装置,采用该装置可以实现光轴、阶梯轴、齿轮、螺母、滑块等各类零件在淬火、正火、回火、退火、渗碳、氮化等多种热处理工艺方式的装卸炉中。

5.为实现上述目的,通过以下技术手段实现:一种用于井式炉热处理的免焊侧进式多功能装置,其包括吊杆、底盘、蜂窝板、隔套、分度盘与锁扣;所述吊杆上部设置用于装置整体吊卸的卡槽,吊杆下部带有与底盘的底部台阶孔相扣的台阶;所述底盘具有镂空,底盘的上下两个面保持平整,中间开有与吊杆匹配的圆台阶孔;所述蜂窝板中间开有圆通孔,装配时穿过吊杆直接放置在底盘上或通过隔套支撑而分层放置;所述隔套为带有上翻边与下翻边的壁管,套在吊杆上,其上部与下部可与蜂窝板或分度盘拆卸式锁定;所述分度盘中间开有圆通孔,沿圆周分布多个方形槽,每个方形槽的两侧设置锁孔;所述锁扣二侧设置与锁孔配合的销,销可插入锁孔中。

6.更具体地,所述蜂窝板的蜂窝孔尺寸设计大些可有效减轻装置重量,对于氮化或渗碳热处理也有助于炉内气氛均匀循环,由于要处理的零件直接放置在蜂窝板上,最大尺寸需根据热处理零件的底部尺寸进行匹配,其作用为确保零件装炉后不会掉下底座。蜂窝板的表面平整,确保零件装炉后整齐,不易倾倒或移位。

7.更好地,所述分度盘和蜂窝板有多个,因此,能上下层同时使用,满足不同形状零件的同炉热处理。例如,下层侧进式装载长轴零件,上层块状零件直接放置蜂窝板上。也可上下层零件互换装炉。

8.更好地,所述隔套的翻边上设置做上下层定位用的圆孔销或卡槽,分度盘和蜂窝

板也设置相应的卡扣,使上下层的分度盘处于同一垂直线位置,确保长轴类零件能方便的侧入,定位后的蜂窝板或分度盘在整体吊运过程中锁死,防止出现转动从而导致安全事故。

9.更具体地,所述分度盘上沿圆周方向的方形槽可为六等分、八等分、十二等分乃至更多等分,其根据需要处理的轴类产品的直径而定。

10.更好地,所述分度盘下方设置加强筋,其能减少热处理变形提高使用寿命,即使长时间使用变形后也可方便替换,而无需更换整体装置。

11.更好地,所述锁扣为两端带有定位销的方形或圆形销轴,方形槽两侧设轴孔,零件侧入后,定位销插入至方形槽两侧小孔,将长轴零件分别进行牢固定位。

12.更好地,所述隔套有多个且可设计成不同高度的多个,所述分度盘或蜂窝板随之自动调节上下位置,还可扩容至两个乃至多个,满足不同长度与外形类型零件的热处理需求,使零件装卡到位,充分利用井式炉的加热空间。

13.更好地,所述中间隔套的竖直段上开槽,能减少装置本身重量,提高加热效率,更能减少热处理后隔套的整体变形。

14.更好地,吊杆配套的起吊钩结构可依据吊头尺寸变化为“又”形夹钩或“c”形夹钩。

15.更具体地,所述底盘的镂空部分既可以是多层扇页状,也可以是圆孔状或六边形。

16.更具体地,所述蜂窝板的镂空部分既可以是六边形,也可以是菱形或方形或圆形,视零件的形状尺寸进行变换调整。

17.更好地,所述底盘和分度盘分别设置防撞垫,即使在采用行车起吊零件过程中与本装置发生碰撞,也可确保零件表面完好,满足氮化等化学热处理工艺的表面防磕碰要求。防撞垫可以是铝材或铜材等硬度较零件低的材料。

18.更好地,所述蜂窝板的外边缘处设置插孔,插孔中插入围栏,通过围栏,防止零件在吊运过程中意外掉落,确保生产安全。围栏采用插孔方式连接,方便安装与拆卸。围栏可以是整体式,也可以是沿圆周二等分、三等分乃至多等分的不同形式。

19.更好地,所述分度盘可设置锁扣的多排并行定位孔,轴类零件装炉完成后可于多排定位孔同时放置两个或多个锁扣,使零件与零件之间的间隙适当变大,适应淬火、正火等普通热处理工艺的快速降温需求。也可仅放置一个锁扣,使零件与装置之间的间隙减小,防止零件在吊运过程中倾倒。

20.更好地,轴类工件在吊运至本侧进式免焊装置过程中,可采用行车配合吊绳逐件装炉,也可在轴类件端部设置抱环或定位横梁配合起立装置实现多个零件同步吊装侧入,大幅提高吊运效率。

21.更好地,吊具底盘可采用砂型铸造后机加工成型,其余部件均采用精密铸造成型,确保装配精度和零件装炉后的表面平整度,减少零件由于加热时重心变化导致的变形。

22.更具体地,本装置的整体形状匹配对应井式炉加热区的形状,可以是圆形,也可以是方形或六边形甚至多边形。

23.本发明与现有技术相比的优点在于:(1)通过本多功能装置可以实现轴类零件在井式炉热处理的免焊侧入式装卸炉。相比常规由上而下穿孔式逐件吊入需精准操作控制行车,本装置对操作的精度要求降低,能确保零件快速装卸炉,实现多件同时吊卸,提升装卸炉工作效率3倍以上。

24.(2)可以根据工件的外形、尺寸和热处理工艺要求,方便地更换不同截面尺寸和分

度的分度盘和对应的隔套,实现长短轴、阶梯轴、螺母、垫圈、滑块、齿轮等各种形态的工件的多样化热处理工艺过程,其适应性更好。

附图说明

25.图1为本发明实施例中的吊杆与底盘连接结构示意图。

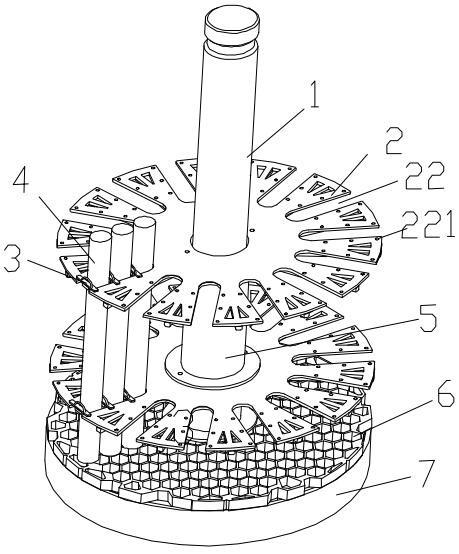

26.图2为本发明实施例用于井式炉热处理的免焊侧进式多功能装置的结构示意图。

27.图3为本发明实施例一装置安装长轴件后的结构示意图。

28.图4为本发明实施例二装置安装阶梯轴后的结构示意图。

29.图5为本发明实施例三装置安装组合零件后的结构示意图。

具体实施方式

30.下面结合附图并通过具体实施例对发明作进一步详述,以下实施例只是对发明进行详细说明,而不是限定本发明的保护范围。

31.参见附图1

‑

3,一种用于井式炉热处理的免焊侧进式多功能装置,其包括吊杆1、一体化底盘7、蜂窝板6、隔套5、分度盘2与锁扣3。

32.所述吊杆1为厚壁管,吊杆上部设置颈缩形卡槽12,用于装置整体的吊卸,吊杆下部带有大直径台阶11,其与一体化底盘7的底部台阶孔71相扣装配。

33.所述一体化底盘7为具有大面积镂空72的圆盘,底座的上下两个面保持平整,中间开有与吊杆匹配的圆台阶孔71。

34.所述蜂窝板6中间开有圆通孔,装配时穿过吊杆1直接放置在底座7上或通过隔套5在不同高度分层放置,零件可直接放置在蜂窝板6上,蜂窝板的蜂窝孔62可插入轴类零件。蜂窝板的表面平整,确保零件装炉后整齐,不易倾倒或移位。

35.所述隔套5为带有上翻边51与下翻边52的厚壁管,其直接穿过吊杆并套在吊杆1上;所述隔套的上翻边51与下翻边52上设置圆孔销或卡槽做上下层定位用,分度盘和蜂窝板也设置相应的卡扣,使上下层的分度盘处于同一垂直线位置,确保长轴类零件能方便的侧入,定位后的蜂窝板或分度盘在整体吊运过程中锁死,防止出现转动从而导致安全事故。

36.所述分度盘2为中间开有圆通孔21的圆形薄板,薄板上沿圆周方向开有多个径向分布的方形槽22,在方形槽22的两侧设置小孔221。

37.所述分度盘2下方设置加强筋23,能减少热处理变形提高使用寿命,即使长时间使用变形后也可方便的替换,而无需更换整体装置。

38.所述锁扣3为两端带有定位销31的方形或圆形销轴,零件侧入后,定位销31插入方形槽22两侧小孔221中,将长轴零件分别进行牢固定位。

39.图1为吊杆与底盘连接结构,首次装配时将一体化底盘7竖起,利用行车或吊车使吊杆穿过底盘台阶孔71,吊杆的底部台阶扣11与底盘内台阶孔71紧密相扣,组成装置的基本承重架构。此结构在装置不损坏的前提下终身仅需装配一次。

40.然后通过行车吊挂的方式依次将蜂窝板6和隔套5及分度盘2穿过吊杆1,放置在一体化底盘7上,对齐隔套5与蜂窝板6和分度盘2的定位孔,插入销固定两者,确保隔套5与分度盘2不会发生旋转。隔套5与蜂窝板6及分度盘2的中心孔两端及吊杆的上平面处全都做倒角处理,形成喇叭口,自动对准中心便于穿过吊杆,此时上下两块分度盘2处于可重叠位置,

确保零件能同时顺利侧入,见图2。

41.接着通过行车吊挂使得待热处理轴类件从分度盘的侧面开口处进入装置。

42.待热处理件可以是光轴、齿轮轴、阶梯轴等不同尺寸形态的轴类零件。在进行热处理的时候,可以将所有装炉位置全部满载,也可以是部分空置进行热处理,装炉时仅需注意沿吊杆两侧重量平衡即可。依次将锁扣3插入分度盘2上的定位孔22,锁定轴类零件保持直立状态,即完成了长轴件的免焊侧进式装炉。

43.以下说明针对需要处理的不同工件进行的具体设计和操作。

44.实施例一井式气体加热炉的内尺寸为ф1800

×

3200mm,有效工作区域ф1500mm

×

3000mm,炉型结构为底部承重。

45.需处理一批材质为40cr的长轴件,工艺要求进行调质处理,轴的尺寸为ф85

×

1800mm,轴与轴的间距不得小于20mm,以确保淬火时的冷却效果。

46.一种用于井式炉热处理的免焊侧进式多功能装置,参见图3,设计锁扣宽度为25mm,按上述步骤进行装炉,完成装炉后轴之间的距离为27mm,参见图3。调质后卸炉先使用行车拉直零件,再卸去锁扣,仍然从分度盘的侧面开口处吊出零件,完成整个过程,并达成预先工艺要求。

47.实施例二参见图4,本实施例的用于井式炉热处理的免焊侧进式多功能装置与实施例一的不同之处在于零件外形,这里的零件改为阶梯轴。

48.井式气体渗碳炉的内胆尺寸为ф1800

×

3200mm,有效工作区域ф1500mm

×

3000mm,炉型结构为底部承重。

49.需处理一批阶梯轴4,轴的材质为20crnimo,轴总长为2240mm,分为4段,每段尺寸分别为直径ф100mm长度1000mm,直径ф108mm长度320mm,直径ф100mm长度430mm,直径ф80mm长度490mm,采用上面的已知井式炉进行加热,工艺要求渗碳处理,装炉后轴的间距不得小于10mm,要求轴在整个热处理及吊运过程中保持直立,不得出现大幅度晃动。

50.采用如图4所示的装置,采用三个隔套,隔套高度设计成两种尺寸,底部隔套高度300mm,中间由两个隔套组合而成,高度分别为800mm与300mm。隔套与分度盘及相邻两个隔套之间采用连接销固定。零件吊入仍然采用实施例一中的侧入式,吊入后上部分度盘的锁扣设计宽度为20mm,满足零件间距大于10mm的要求。下部分度盘方形槽两侧加开一排定位孔,在两根轴之间插入两个锁扣,补偿由于此段轴直径变小带来的间隙增大,确保轴的直立稳定性。

51.实施例三参见图5,本实施例的用于井式炉热处理的免焊侧进式多功能装置与实施例一的不同之处在于蜂窝板与分度盘的组合使用。

52.井式气体氮化炉的内胆尺寸为ф1800

×

3200mm,有效工作区域ф1500mm

×

3000mm,炉型结构为底部承重。

53.需要处理的零件为42crmo长轴和滑块,长轴尺寸为ф100

×

1600mm。滑块的长宽与高度为300

‑

400mm。工艺要求进行气体氮化处理,为确保气氛均匀,装炉时不允许零件之间线接触,且装卸炉与吊运过程不得出现表面磕碰凹坑等损伤。长轴与滑块的零件技术要求

相同,生产要求同一炉进行氮化处理。

54.采用如图5所示的装置,一体化底盘7的直径设计为ф1500mm,高度为250mm。

55.分度盘2的直径设计为ф1500mm,厚度为25mm,分度盘共十四等分,每个等分槽内可装载3根长轴零件。

56.蜂窝板6的直径设计为ф1500mm,厚度为50mm,蜂窝板附带的安全围栏61高度设计为300mm,并通过蜂窝板上的插孔63插入到蜂窝板6中。

57.实施步骤分两步,第一步与实施例一相同,并在分度盘及锁扣与轴的接触部位设置防撞软垫,防止轴受到剧烈磕碰。第二步在此基础上,放置两个高度300mm的隔套5,再放置蜂窝板及安全围栏,之后将滑块在蜂窝板上均匀布置。实际操作中可利用车间登高平台或地坑,方便蜂窝板与滑块零件的吊运。卸炉时按相反顺序操作即可。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1