基于脉冲激光驱动的微滴三维打印系统及方法

nanojets from copper by dual laser irradiation for ultra

‑

high resolution printing.optics express,25(20):24164,2017)提出了先用长脉冲激光将连续的金属薄膜加热熔化,再用短脉冲激光将熔融金属推出形成射流的双脉冲激光转印方法(double pulse

‑

lift),增加了工艺过程的稳定性,获得较宽的工艺窗口。但无法消除射流与金属薄膜脱离过程中产生的卫星滴。

6.此外,现有激光驱动转印工艺方法中,通过聚焦单个低能量脉冲激光辐照连续金属膜形成单个液滴,效率低,难以实现大面积三维微结构的高效打印。nakata等人(y.nakata,e.hayashi,k.tsubakimoto,et al.nanodot array deposition via single shot laser interference pattern using laser

‑

induced forward transfer.international journal of extreme manufacturing,2,025101,2020)提出了采用光束分束衍射(doe)方法,将单个脉冲激光分束衍射辐照连续的金属膜一次产生多个液滴,提升了工艺效率。但仍无法解决打印过程中破碎卫星滴多的难题。

7.经过检索,专利文献cn207823958u公开了一种基于连续脉冲激光的3d打印装置,包括:成型工作台,设置在成型工作室内;铺粉装置,用于在所述成型工作台铺设粉末;光纤激光器,包括依次设置的连续激光种子源和脉冲激光种子源、光纤耦合器及光纤放大器,所述连续激光种子源和脉冲激光种子源输出的光束经过光纤耦合器及光纤放大器后输出连续激光或脉冲激光;激光控制模块,与所述光纤激光器连接,用于控制所述光纤激光器输出连续激光或脉冲激光;扫描振镜,用于将所述连续激光或脉冲激光通过扫描振镜聚焦在铺设粉末的成型工作台,其中:所述连续激光用于对所述铺设粉末的成型工作台扫描成型,所述脉冲激光用于对打印成形件边缘进行精密加工。但是该现有技术的不足之处在于仍不能实现分辨率和效率的兼顾,并且即便对打印成形件边缘进行了精密加工,但是仍不能解决在微滴打印结构过程中的破碎液滴。

8.因此,亟需研发一种能够实现无破碎、大面积、高可控微滴生成的三维微结构高效高分辨率打印方法,并且能够解决面向产业推广应用所要面临的难题。

技术实现要素:

9.针对现有技术中的缺陷,本发明的目的是提供一种基于脉冲激光驱动的微滴三维打印系统及方法,能够避免激光驱动微滴打印结构过程中的破碎液滴,能够有效扩宽打印工艺窗口的范围,并且能有效提升打印效率。

10.根据本发明提供的一种基于脉冲激光驱动的微滴三维打印系统,包括:光束子系统、支撑介质、分块薄膜阵列、微滴阵列和接收基底,

11.通过光束子系统将脉冲激光辐照到支撑介质表面上的分块薄膜阵列上,脉冲激光驱动熔化或者未熔化的分块薄膜阵列飞离支撑介质的表面,形成飞行的微滴阵列沉积到接收基底;

12.通过连续辐照分块薄膜阵列,同时控制微滴阵列沉积到接收基底的落点位置并行打印出三维微结构。

13.优选地,光束子系统能够产生脉冲激光,同时一次辐照多个不透明分块薄膜阵列。

14.优选地,光束子系统包括脉冲激光器、扩束器和平顶光束整形器,脉冲激光器产生的高斯激光经过扩束器和平顶光束整形器后变成平顶脉冲激光。

15.优选地,光束子系统还包括扫描振镜和不聚焦场镜,平顶脉冲激光在扫描振镜和不聚焦场镜的作用下垂直辐照到任意位置的分块薄膜阵列上。

16.优选地,还包括三维运动平台和同轴ccd观测系统,通过同轴ccd观测系统与三维运动平台控制接收基底的运动,调控微滴阵列沉积落点的位置。

17.根据本发明提供的一种基于脉冲激光驱动的微滴三维打印方法,采用上述的基于脉冲激光驱动的微滴三维打印系统进行三维微结构的打印。

18.优选地,包括如下步骤:

19.步骤s1:利用聚焦激光扫描切割制备分块薄膜阵列;

20.步骤s2:通过脉冲激光驱动分块薄膜阵列飞离支撑介质的表面,形成飞行的微滴阵列沉积到接收基底;

21.步骤s3:通过移动接收基底确定先后沉积的微滴阵列落点位置关系;

22.步骤s4:重复步骤s3,连续转印分块薄膜阵列,并行打印出三维微结构。

23.优选地,步骤s1包括:

24.步骤s11:将薄膜设置在支撑介质上,同时将不聚焦场镜切换为聚焦场镜;

25.步骤s12:脉冲激光通过聚焦场镜得到聚焦激光,将聚焦激光聚焦到支撑介质表面上的薄膜上;

26.步骤s13:通过光束子系统中的扫描振镜控制聚焦激光扫描切割薄膜,在支撑介质表面得到规则排布的分块薄膜阵列;

27.步骤s14:切割完成后将聚焦场镜切换为不聚焦场镜。

28.优选地,步骤s3包括:

29.步骤s31:首先,采用同轴ccd观测系统将分块薄膜阵列与接收基底的相对位置进行标定;

30.步骤s32:通过三维运动平台的平面运动控制接收基底运动至分块薄膜阵列正下方,确定首个脉冲激光转印产生的微滴阵列的沉积落点位置;

31.步骤s33:将首个脉冲激光转印沉积的微滴阵列移动至下一个脉冲激光要辐照的分块薄膜阵列的正下方,根据打印三维微结构的几何特征微调分块薄膜阵列与沉积的微滴阵列的平面位置偏移量,调控先后两个脉冲激光转印微滴阵列沉积的落点位置。

32.优选地,当脉冲激光转印分块薄膜阵列时,需先透过支撑介质,分块薄膜阵列位于支撑介质的下表面;

33.当脉冲激光切割支撑介质表面的薄膜制备分块薄膜阵列时,不需先透过支撑介质,薄膜位于支撑介质的上表面。

34.与现有技术相比,本发明具有如下的有益效果:

35.1、本发明通过设置在激光驱动分块薄膜阵列转印过程中,各分块薄膜相互独立,能够避免连续膜转印工艺中微滴脱离时断裂产生的破碎微星滴。

36.2、本发明中单个脉冲光斑辐照分块薄膜阵列一次产生出大面积微滴阵列,实现微结构阵列的并行打印,显著提高打印效率。

37.3、本发明通过控制分块薄膜的体积,进而控制单个微滴的尺寸,实现微结构的高分辨率打印。

38.4、本发明将激光驱动微滴三维打印分解为切割和转印两个步骤,工艺过程更稳定

可控,可同时兼顾打印质量、效率与分辨率。

附图说明

39.通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:

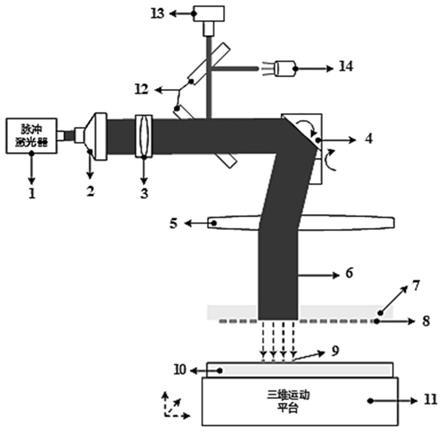

40.图1为本发明中脉冲激光驱动分块薄膜形成微滴阵列并行打印三维微结构的示意图;

41.图2为本发明中脉冲激光聚焦扫描切割连续膜制备分块薄膜阵列示意图;

42.图3为本发明中基于脉冲激光驱动的微滴三维打印方法流程示意图。

43.图中:

44.具体实施方式

45.下面结合具体实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变化和改进。这些都属于本发明的保护范围。

46.如图1所示,本发明提供了一种基于脉冲激光驱动的微滴三维打印系统,包括:光束子系统、支撑介质7、分块薄膜阵列8、微滴阵列9和接收基底10,其中,通过光束子系统将脉冲激光6辐照到支撑介质7表面上的分块薄膜阵列8上,脉冲激光6驱动熔化或者未熔化的分块薄膜阵列8飞离支撑介质7的表面,形成飞行的微滴阵列9沉积到接收基底10;通过连续辐照分块薄膜阵列8,同时控制微滴阵列9沉积到接收基底10的落点位置并行打印出三维微结构。

47.进一步来说,光束子系统包括脉冲激光器1、扩束器2、平顶光束整形器3、扫描振镜4和不聚焦场镜5,扩束器2的一端设置有脉冲激光器1,另一端设置有平顶光束整形器3,扫描振镜4置于平顶光束整形器3的一端,不聚焦场镜5置于扫描振镜4的下方。支撑介质7置于不聚焦场镜5的下方,支撑介质7的表面设置有分块薄膜阵列8,且分块薄膜阵列8位于支撑介质7的下表面,接收基底10位于支撑介质7的下方并与支撑介质7平行。

48.更进一步来说,通过同轴ccd观测系统与三维运动平台11控制接收基底10的运动,调控微滴阵列9沉积落点的位置,接收基底10安装在三维运动平台11上。同轴ccd观测系统包括ccd相机13、led灯14与反射分光镜12,反射分光镜12介于平顶光束整形器3与扫描振镜4之间,ccd相机13位于反射分光镜12的上方,led灯源14位于反射分光镜12的一侧。

49.工作原理:

50.脉冲激光器1产生的高斯激光经过扩束器2、平顶光束整形器3后,变为空间能量均匀分布的大直径平顶脉冲激光6,在扫描振镜4与不聚焦场镜5的作用下垂直辐照到支撑介质7表面的分块薄膜阵列8上,驱动熔化或者未熔化的不透明分块薄膜阵列8飞离支撑介质7表面,形成飞行的微滴阵列9沉积到接收基底10,连续辐照分块薄膜阵列8,通过同轴ccd观测系统与三维运动平台11控制接收基底10的运动,实现微滴阵列9沉积落点位置的调控,并行堆积出三维微结构。

51.由于支撑介质7表面的各个分块薄膜阵列8相互独立,既能避免脉冲激光6辐照连续薄膜产生微滴工艺中的破碎液滴现象;又能通过大尺寸平顶的脉冲激光6,单个脉冲一次辐照一片分块薄膜阵列8,产生大面积的微滴阵列9,实现三维微结构并行打印,显著提升打印效率;还能通过控制分块薄膜的体积来获得更小尺寸的液滴,提升打印微结构的分辨率。本发明克服了激光辐照连续膜转印工艺中打印分辨率与效率不能兼顾的局限,可同时提升打印质量、效率与分辨率。

52.继续进一步来说,脉冲激光6经过扩束器2后光束直径扩大,但此时空间能量分布还呈高斯分布,再经过平顶光束整形器3后,形成空间能量均匀分布的大尺寸光斑,进而单个脉冲一次辐照一片分块薄膜阵列8。而平顶的脉冲激光6在扫描振镜4的作用下,可快速辐照支撑介质7表面不同区域的分块薄膜阵列8,实现大面积高效转印。采用不聚焦场镜5可保证在扫描振镜4作用下发生倾斜的脉冲光束能以平顶光的形态垂直于支撑介质7表面辐照分块薄膜阵列8。

53.如图3所示,本发明还提供了一种基于脉冲激光驱动的微滴三维打印方法,包括如下步骤:

54.步骤s1:利用聚焦激光扫描切割制备分块薄膜阵列8。

55.步骤s11:将薄膜17设置在支撑介质7上,同时将不聚焦场镜5切换为聚焦场镜15;

56.步骤s12:脉冲激光6通过聚焦场镜15得到聚焦激光16,将聚焦激光16聚焦到支撑介质7表面上的薄膜17上;

57.步骤s13:通过光束子系统中的扫描振镜4控制聚焦激光16扫描切割薄膜17,在支撑介质7表面得到规则排布的分块薄膜阵列8;

58.步骤s14:切割完成后将聚焦场镜15切换为不聚焦场镜5。

59.也就是,如图2所示,上述步骤s1是将图1中的不聚焦场镜5替换为聚焦场镜15,支撑介质7上表面薄膜为不透明的连续薄膜17,其余光束系统元件不变;平顶脉冲激光束6在聚焦场镜15的作用下被聚焦到支撑介质7表面的连续薄膜17上,在扫描振镜4的控制下分别沿着前后、左右方向往复扫描切割连续薄膜17,产生分块薄膜阵列8。

60.步骤s2:通过脉冲激光6驱动分块薄膜阵列8飞离支撑介质7的表面,形成飞行的微滴阵列9沉积到接收基底10。

61.步骤s3:通过移动接收基底确定沉积的微滴阵列落点位置的先后位置顺序。

62.步骤s31:首先,采用同轴ccd观测系统将分块薄膜阵列8与接收基底10的相对位置进行标定;

63.步骤s32:通过三维运动平台11的平面运动控制接收基底10运动至分块薄膜阵列8正下方,确定首个脉冲激光6转印产生的微滴阵列8的沉积落点位置;

64.步骤s33:将首个脉冲激光6转印沉积的微滴阵列9移动至下一个脉冲激光6要辐照的分块薄膜阵列8的正下方,根据打印三维微结构的几何特征微调分块薄膜阵列8与沉积的微滴阵列9的平面位置偏移量,调控先后两个脉冲激光6转印微滴阵列9沉积的落点位置。

65.步骤s4:重复步骤s3,连续转印分块薄膜阵列8,并行打印出三维微结构。

66.当不聚焦场镜5在光束子系统中时,具备驱动大面积分块薄膜阵列8转印功能;当聚焦场镜15在光束子系统中时,具备高效扫描切割支撑介质7表面连续薄膜,制备大面积分块薄膜阵列8的功能;因而将激光切割与转印分块薄膜阵列8用一套光束子系统实现,实现光束子系统的高效利用。

67.其中,本发明给出支撑介质7与表面连续薄膜以及分块薄膜的安装位置关系,支撑介质7与表面薄膜的上下相对位置可调。当激光在转印分块薄膜阵列8时先透过支撑介质7,分块薄膜阵列8位于支撑介质7的下表面;激光在切割支撑介质7表面薄膜制备分块薄膜阵列8时不先透过支撑介质7,薄膜17位于支撑介质7的上表面,可避免切割过程中分块薄膜剥离支撑介质7表面。

68.在本申请的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本申请和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本申请的限制。

69.以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变化或修改,这并不影响本发明的实质内容。在不冲突的情况下,本申请的实施例和实施例中的特征可以任意相互组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1