一种双增压冷室压铸机的挤压压铸方法与流程

1.本发明属于挤压压铸技术领域,具体涉及一种双增压冷室压铸机的挤压压铸方法。

背景技术:

2.在实际的挤压压铸生产中,由于受到压铸设备、产品结构、工艺参数、模具结构等多种因素的影响,压铸过程还会产生一些缺陷,如气孔、缩孔、冷隔等不良问题,影响压铸件的强度及其机械性能。

技术实现要素:

3.鉴于现有技术的不足,本发明的目的在于提供一种双增压冷室压铸机的挤压压铸方法,它能够解决缩孔与气孔问题。

4.为了实现上述目的,本发明采用如下技术方案:一种双增压冷室压铸机的挤压压铸方法,所述双增压冷室压铸机包括卧式压射冲头、立式压射冲头、卧式熔杯、立式熔杯、卧式压射增压系统和立式压射增压系统,所述卧式压射增压系统能够驱动卧式压射冲头在卧式熔杯中进行压射动作和增压动作,所述立式压射增压系统驱动能够驱动立式压射冲头在立式熔杯中进行压射动作和增压动作;所述挤压压铸方法包括如下步骤:s11、通过卧式压射增压系统驱动卧式压射冲头进行压射动作,将金属液从卧式熔杯输送至立式熔杯内;s12、通过立式压射增压系统驱动立式压射冲头进行压射动作,将金属液从立式熔杯内压射到模具的型腔中;s13、通过立式压射增压系统驱动立式压射冲头进行第一次增压动作,对处于液相的金属液进行第一次挤压;s14、通过卧式压射增压系统驱动卧式压射冲头进行第二次增压动作,对处于固液混合相的金属进行第二次挤压。

5.优选地,所述第二次挤压的压强大于第一次挤压的压强,两次挤压的增压压强之差

△

p1为:其中,f1为卧式压射增压系统的增压压力,f2为立式压射增压系统的增压压力,d为卧式压射冲头的直径,d为立式压射冲头的直径。

6.优选地,所述卧式压射增压系统与立式压射增压系统分别进行增压动作时二者之间互锁,所述卧式压射增压系统驱动卧式压射冲头进行第二次增压动作时,所述立式压射增压系统保持立式压射冲头不退缩。

7.优选地,所述第二次增压动作是在第一次增压动作完成后并经过预定的延迟时间后开始的,所述延迟时间的确定方法包括:

s21、借助cae软件,根据步骤s11至s13建立起第一次挤压模型;根据第一次挤压模型中的金属液充满型腔后的温度场,确定出金属液处于固液共存状态的时间范围,即得到理论延迟时间范围值;s22、选取所述理论延迟时间范围值中的多个点值,分别进行多次试模试验,得到多个压铸件试样;对多个所述压铸件试样进行缺陷检测,根据缺陷检测结果,剔除出现缺陷的压铸件试样所对应的点值,修正所述理论延迟时间范围值,得到实际延迟时间范围值。

8.优选地,所述延迟时间为0~2s。

9.本发明还提供一种双增压冷室压铸机的挤压压铸方法,所述双增压冷室压铸机包括卧式压射冲头、立式压射冲头、卧式熔杯、立式熔杯、卧式压射增压系统和立式压射增压系统,所述卧式压射增压系统能够驱动卧式压射冲头在卧式熔杯中进行压射动作和增压动作,所述立式压射增压系统驱动能够驱动立式压射冲头在立式熔杯中进行压射动作和增压动作;所述挤压压铸方法包括如下步骤:s31、通过卧式压射增压系统驱动卧式压射冲头进行压射动作,将金属液从卧式熔杯压射到模具的型腔中;s32、通过卧式压射增压系统驱动卧式压射冲头进行第一次增压动作,对处于液相的金属液进行第一次挤压;s33、通过立式压射增压系统驱动立式压射冲头进行第二次增压动作,对处于固液混合相的金属进行第二次挤压。

10.优选地,所述第二次挤压的压强大于第一次挤压的压强,两次挤压的增压压强之差

△

p2为:其中,f1为卧式压射增压系统的增压压力,f2为立式压射增压系统的增压压力,d为卧式压射冲头的直径,d为立式压射冲头的直径。

11.优选地,所述卧式压射增压系统与立式压射增压系统分别进行增压动作时二者之间互锁,所述立式压射增压系统驱动立式压射冲头进行第二次增压动作时,所述卧式压射增压系统保持卧式压射冲头不退缩。

12.优选地,所述第二次增压动作是在第一次增压动作完成后并经过预定的延迟时间后开始的,所述延迟时间的确定方法包括:s41、借助cae软件,根据步骤s31至s32建立起第一次挤压模型;根据第一次挤压模型中的金属液充满型腔后的温度场,确定出金属液处于固液共存状态的时间范围,即得到理论延迟时间范围值;s42、选取所述理论延迟时间范围值中的多个点值,分别进行多次试模试验,得到多个压铸件试样;对多个所述压铸件试样进行缺陷检测,根据缺陷检测结果,剔除出现缺陷的压铸件试样所对应的点值,修正所述理论延迟时间范围值,得到实际延迟时间范围值。

13.优选地,所述延迟时间为0~2s。

14.与现有技术相比,本发明具有以下有益效果:采用双压射增压系统,先通过其中一个压射增压系统对处于液相的金属液进行第一次挤压,减少了压铸件内部的缩孔、气孔,再通过另一个压射增压系统对处于固液混合相的金属进行第二次挤压,从而以更高的比压进

行增压,使得压铸件的缩孔、气孔进一步溃散,晶粒细化,有利于挤压压铸件更好地进行t6处理,具备可焊性,提高机械性能。

附图说明

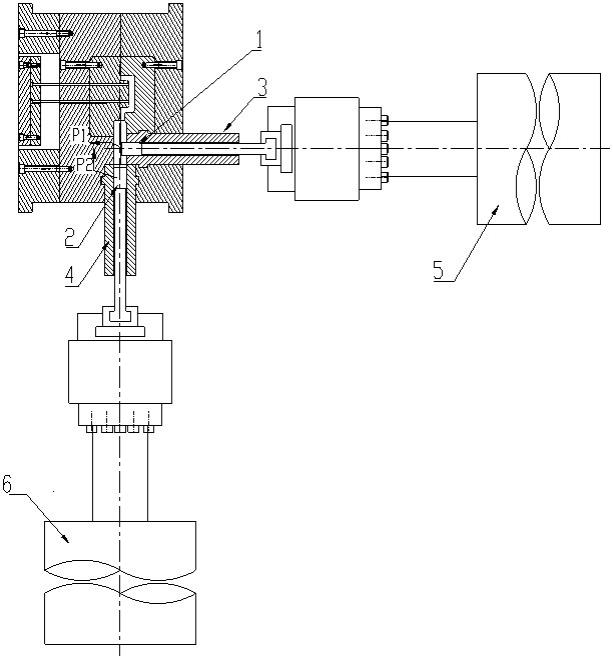

15.图1是本发明的结构示意图。

16.图2是本发明实施例一中的卧式压射增压系统二次挤压示意图。

17.图3是本发明实施例二中的立式压射增压系统二次挤压示意图。

18.图4是本发明整个铸造过程的射出速度和铸造压力特性曲线图。

19.图5是本发明实施例一和实施例二的结构示意图。

20.附图标记:1、卧式压射冲头;2、立式压射冲头;3、卧式熔杯;4、立式熔杯;5、卧式压射增压系统;51、卧式压射缸;52、卧式增压缸;53、卧式增压蓄能器;54、卧式压射杆;55、卧式快压射蓄能器;6、立式压射增压系统;61、立式压射缸;62、立式增压缸;63、立式增压蓄能器;64、立式压射杆;65、立式快压射蓄能器;p1、卧式压射冲头的挤压方向;p2、立式压射冲头的挤压方向;

△

v1、卧式压射冲头的第二次挤压压铸变量;

△

v2、立式压射冲头的第二次挤压压铸变量。

具体实施方式

21.为了让本发明的上述特征和优点更明显易懂,下面特举实施例,并配合附图,作详细说明如下。

22.实施例一:如图1~2和图4所示,一种双增压冷室压铸机的挤压压铸方法,所述双增压冷室压铸机包括卧式压射冲头1、立式压射冲头2、卧式熔杯3、立式熔杯4、卧式压射增压系统5和立式压射增压系统6,所述卧式压射增压系统5能够驱动卧式压射冲头1在卧式熔杯3中进行压射动作和增压动作,所述立式压射增压系统6驱动能够驱动立式压射冲头2在立式熔杯4中进行压射动作和增压动作;所述挤压压铸方法包括如下步骤:s11、通过卧式压射增压系统5驱动卧式压射冲头1进行压射动作,将金属液从卧式熔杯3输送至立式熔杯4内;s12、通过立式压射增压系统6驱动立式压射冲头2进行压射动作,将金属液从立式熔杯4内压射到模具的型腔中;s13、通过立式压射增压系统6驱动立式压射冲头2进行第一次增压动作,对处于液相的金属液进行第一次挤压;s14、通过卧式压射增压系统5驱动卧式压射冲头1进行第二次增压动作,对处于固液混合相的金属进行第二次挤压。

23.在本实施例中,所述第二次挤压的压强大于第一次挤压的压强,两次挤压的增压压强之差

△

p1为:其中,f1为卧式压射增压系统5的增压压力,f2为立式压射增压系统6的增压压力,d为卧式压射冲头1的直径,d为立式压射冲头2的直径。

24.在本实施例中,所述卧式压射冲头1的直径d优选但不局限于小于或等于立式压射

冲头2的直径d。例如,卧式压射冲头1的直径d等于立式压射冲头2的直径d时,卧式压射增压系统5的增压压力f1以立式压射增压系统6的增压压力f2的1.5倍以上进行第二次挤压,即f1≥1.5

×

f2。

25.在本实施例中,所述卧式压射增压系统5与立式压射增压系统6分别进行增压动作时二者之间互锁,所述卧式压射增压系统5驱动卧式压射冲头1进行第二次增压动作时,所述立式压射增压系统6保持立式压射冲头2不退缩。

26.在本实施例中,所述第二次增压动作是在第一次增压动作完成后并经过预定的延迟时间后开始的,所述延迟时间的确定方法包括:s21、借助cae软件,根据步骤s11至s13建立起第一次挤压模型;根据第一次挤压模型中的金属液充满型腔后的温度场,确定出金属液处于固液共存状态的时间范围,即得到理论延迟时间范围值;s22、选取所述理论延迟时间范围值中的多个点值,分别进行多次试模试验,得到多个压铸件试样;对多个所述压铸件试样进行缺陷检测,根据缺陷检测结果,剔除出现缺陷的压铸件试样所对应的点值,修正所述理论延迟时间范围值,得到实际延迟时间范围值。

27.在本实施例中,所述延迟时间为0~2s,如0.5s、1s、1.5s。

28.实施例二:如图1和图3~4所示,一种双增压冷室压铸机的挤压压铸方法,所述双增压冷室压铸机包括卧式压射冲头1、立式压射冲头2、卧式熔杯3、立式熔杯4、卧式压射增压系统5和立式压射增压系统6,所述卧式压射增压系统5能够驱动卧式压射冲头1在卧式熔杯3中进行压射动作和增压动作,所述立式压射增压系统6驱动能够驱动立式压射冲头2在立式熔杯4中进行压射动作和增压动作;所述挤压压铸方法包括如下步骤:s31、通过卧式压射增压系统5驱动卧式压射冲头1进行压射动作,将金属液从卧式熔杯3压射到模具的型腔中;s32、通过卧式压射增压系统5驱动卧式压射冲头1进行第一次增压动作,对处于液相的金属液进行第一次挤压;s33、通过立式压射增压系统6驱动立式压射冲头2进行第二次增压动作,对处于固液混合相的金属进行第二次挤压。

29.在本实施例中,所述第二次挤压的压强大于第一次挤压的压强,两次挤压的增压压强之差

△

p2为:其中,f1为卧式压射增压系统5的增压压力,f2为立式压射增压系统6的增压压力,d为卧式压射冲头1的直径,d为立式压射冲头2的直径。

30.在本实施例中,所述卧式压射冲头1的直径d优选但不局限于大于或等于立式压射冲头2的直径d。例如,卧式压射冲头1的直径d等于立式压射冲头2的直径d时,立式压射增压系统6的增压压力f2以卧式压射增压系统5的增压压力f1的1.5倍以上进行第二次挤压,即f2≥1.5

×

f1。

31.在本实施例中,所述卧式压射增压系统5与立式压射增压系统6分别进行增压动作时二者之间互锁,所述立式压射增压系统6驱动立式压射冲头2进行第二次增压动作时,所述卧式压射增压系统5保持卧式压射冲头1不退缩。

32.在本实施例中,所述第二次增压动作是在第一次增压动作完成后并经过预定的延迟时间后开始的,所述延迟时间的确定方法包括:s41、借助cae软件,根据步骤s31至s32建立起第一次挤压模型;根据第一次挤压模型中的金属液充满型腔后的温度场,确定出金属液处于固液共存状态的时间范围,即得到理论延迟时间范围值;s42、选取所述理论延迟时间范围值中的多个点值,分别进行多次试模试验,得到多个压铸件试样;对多个所述压铸件试样进行缺陷检测,根据缺陷检测结果,剔除出现缺陷的压铸件试样所对应的点值,修正所述理论延迟时间范围值,得到实际延迟时间范围值。

33.在本实施例中,所述延迟时间为0~2s,如0.5s、1s、1.5s。

34.在上述的两个实施例中,由图4可知,二次增压之前的一次压射曲线为普通挤压压铸形式数据;第二次增压动作是在第一次增压动作的射出压力基础上,瞬间快速上升至预定射出压力值,在震荡稳压阶段,第二次增压动作的射出压力上下波动,最终达到二次增压压力稳态值,显著地提高了铸造压力。二次增压的压力,可以根据两个压射冲头的设计直径、一次增压的压力和两次增压压强差进行确定;二次增压的时间节点,可以根据上面对应的延迟时间的确定方法进行确定。

35.在上述的两个实施例中,如6所示,所述卧式压射增压系统5包括卧式压射缸51、卧式增压缸52和卧式增压蓄能器53,所述卧式压射缸51的输出端与卧式压射杆54的一端固定连接,所述卧式压射杆54的另一端与卧式压射冲头1固定连接,所述卧式增压缸52安装在卧式压射缸51,所述卧式增压蓄能器53安装在卧式增压缸52上,所述卧式增压蓄能器53用于一次增压或二次增压。所述卧式压射增压系统5还可以包括卧式快压射蓄能器55,所述卧式快压射蓄能器55安装在卧式增压缸52上,所述卧式快压射蓄能器55用于快压射;当然,所述卧式压射增压系统5没有包含快压射工作时,则可取消卧式快压射蓄能器55。

36.在上述的两个实施例中,,如6所示,所述立式压射增压系统6包括立式压射缸61、立式增压缸62和立式增压蓄能器63,所述立式压射缸61的输出端与立式压射杆64的一端固定连接,所述立式压射杆64的另一端与立式压射冲头2固定连接,所述立式增压缸62安装在立式压射缸61,所述立式增压蓄能器63安装在立式增压缸62上,所述立式增压蓄能器63用于一次增压或二次增压。所述立式压射增压系统6还可以包括立式快压射蓄能器65,所述立式快压射蓄能器65安装在立式增压缸62上,所述立式快压射蓄能器65用于快压射;当然,所述立式压射增压系统6没有包含快压射工作时,则可取消立式快压射蓄能器65。

37.特别需要说明的是,本发明中其它未公开的结构均为现有技术,在此不再赘述。

38.以上所述,仅为本发明的较佳实施例,并非对本发明做任何形式上的限制,任何熟悉本领域的技术人员但凡未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所做任何简单的修改、均等变化与修饰,皆应属本发明的涵盖范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1