三维模型的成型方法和三维成型设备与流程

1.本技术涉及三维成型领域,尤其涉及一种三维模型的成型方法和应用该成型方法的三维成型设备。

背景技术:

2.激光三维成型技术依靠激光能量注入对物料粉末进行烧结,得到致密度好的成型实体。但是现有技术中,通常使用固定参数的激光对物料粉末进行扫描。在三维模型具有倾斜面的情况下,倾斜面区域会由能量穿透,使物料粉末过渡熔融,粘接在倾斜面,导致倾斜面比较粗糙,无法满足设计需求。

技术实现要素:

3.鉴于上述状况,本技术提供一种三维模型的成型方法和应用该成型方法的三维成型设备,通过对成型层划分区域,并在激光扫描过程中改变激光的功率,以减少对第二成型区的能量注入,避免物料粉末过度熔融,从而提高三维模型的侧面加工精度以及表面粗糙度,并可以有效降低三维模型的成型支撑数量,进而降低成本。

4.本技术的实施例提供一种三维模型的成型方法,包括步骤:

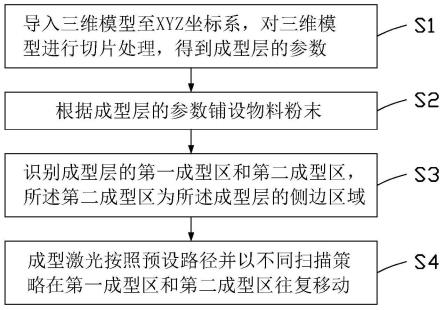

5.导入三维模型至xyz坐标系,对所述三维模型进行切片处理,得到所述三维模型的成型层参数;

6.根据所述成型层参数铺设物料粉末;

7.识别所述成型层的第一成型区和第二成型区,所述第二成型区为所述成型层的侧边区域;

8.成型激光按照预设路径在所述第一成型区和所述第二成型区往复移动,以熔融物料粉末形成所述成型层,所述成型激光以第一功率扫描所述第一成型区,所述成型激光以第二功率扫描所述第二成型区,所述第一功率大于所述第二功率。

9.在一些实施例中,所述识别所述成型层的第一成型区和第二成型区的步骤进一步包括:

10.根据第n层成型层和第n+1层成型层的边界位点坐标及所述成型层的厚度t计算所述三维模型的侧边倾斜角α;

11.判断所述倾斜角α是否小于或等于一预设值,若所述倾斜角α小于或等于所述预设值,则所述成型层需要分为第一成型区和第二成型区;

12.根据一预设距离划分并识别所述第一成型区和第二成型区。

13.在一些实施例中,所述预设距离为0.1-2毫米,所述成型层厚度为20-150微米。

14.在一些实施例中,所述成型激光按照预设路径在所述第一成型区和所述第二成型区往复移动的步骤进一步包括:

15.成型激光以第一速率扫描所述第一成型区,成型激光以第二速率扫描所述第二成型区,所述第一速率小于所述第二速率。

16.在一些实施例中,所述第一速率为600-2000mm/s,所述第二速率为1000-4000mm/s。

17.在一些实施例中,所述成型激光按照预设路径在所述第一成型区和所述第二成型区往复移动的步骤进一步包括:

18.识别成型层的序号;

19.成型激光间隔扫描不同成型层的第二成型区。

20.在一些实施例中,所述成型激光间隔扫描不同成型层的第二成型区的步骤进一步包括:

21.成型激光扫描第n层和第n+3层成型层的第二成型区,第n+1层和第n+2层成型层的第二成型区不扫描。

22.在一些实施例中,成型激光对第n层和第n+3层成型层的第二成型区至少扫描两次。

23.在一些实施例中,所述第一功率为100-500w,所述第二功率为100-200w。

24.本技术的实施例还提供一种三维成型设备,用于应用上述实施例所述的三维模型的成型方法。所述三维成型设备包括控制器、激光器、铺粉装置和成型平台,所述控制器电连接所述激光器和所述铺粉装置。所述控制器用于接收三维模型的成型层参数并识别成型层的第一成型区和第二成型区。所述铺粉装置用于根据所述控制器的指令铺设物料粉末至所述成型平台,所述激光器用于根据所述控制器的指令发射成型激光和调整成型激光的参数,并控制成型激光按照预设路径在所述第一成型区和所述第二成型区往复移动。

25.本技术提供的三维模型的成型方法通过对成型层划分区域,并在激光扫描过程中改变激光的功率,以减少对第二成型区的能量注入,避免物料粉末过度熔融,从而提高三维模型的侧面加工精度以及表面粗糙度,并可以有效降低三维模型的成型支撑数量,进而降低成本。

附图说明

26.图1为三维模型的成型方法在一实施例中的流程图。

27.图2为三维模型在一实施例中的截面结构示意图。

28.图3为三维模型在一实施例中的截面结构示意图。

29.图4为三维成型设备在一实施例中的结构简图。

30.主要元件符号说明:

31.三维模型100成型层10第一成型区11第二成型区12三维成型设备200控制器201激光器202铺粉装置203成型平台204

具体实施方式:

32.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本技术一部分实施例,而不是全部的实施例。

33.需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。当一个元件被认为是“设置于”另一个元件,它可以是直接设置在另一个元件上或者可能同时存在居中元件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的。

34.除非另有定义,本文所使用的所有的技术和科学术语与属于本技术的技术领域的技术人员通常理解的含义相同。本文中在本技术的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本技术。本文所使用的术语“或/及”包括一个或多个相关的所列项目的任意的和所有的组合。

35.本技术的一些实施方式作详细说明。在不冲突的情况下,下述的实施方式及实施方式中的特征可以相互组合。

36.请参阅图1、图2和图3,在一实施方式中,三维模型100的成型方法包括如下步骤:

37.步骤s1,导入三维模型100至xyz坐标系,对所述三维模型100进行切片处理,得到所述三维模型100的成型层10的参数。

38.具体地,三维模型100的成型层10沿z轴方向层层堆叠,使三维成型过程可以由下至上逐层进行。所述成型层10的参数包括但不限于坐标参数、材料参数等。

39.步骤s2,根据所述成型层10的参数铺设物料粉末。

40.具体地,铺设的物料粉末的厚度和形状与相应成型层10的厚度及形状匹配。

41.步骤s3,识别成型层10的第一成型区11和第二成型区12,所述第二成型区为所述成型层的侧边区域。

42.具体地,如图2和图3所示,先根据第n层成型层10和第n+1层成型层10的边界位点的x坐标及成型层10的厚度t计算三维模型100的侧边倾斜角α,计算公式为:

[0043][0044]

x1为第n层成型层的边界位点的x坐标。

[0045]

x2为同一截面中,同一侧边的第n+1层成型层的边界位点的x坐标。

[0046]

t为成型层10的厚度,取值范围为20-150微米。

[0047]

若计算得出倾斜角α的值小于或等于一预设值,则判定三维模型100的侧边为倾斜面,成型层10需要分为第一成型区11和第二成型区12。若计算得出倾斜角α的值大于该预设值,则成型层10全部设定为第一成型区11。该预设值的取值范围为40

°

~60

°

。

[0048]

在判断倾斜角α后,根据一预设距离划分并识别所述成型层10的第一成型区11和第二成型区12。

[0049]

具体地,以三维模型100斜面边界为起始位置,沿x轴或z轴朝向三维模型100的主体区域位移预设距离l,形成一虚拟分界面,所述虚拟分界面靠近三维模型100外表面的一侧为三维模型100斜面区域,另一侧为三维模型100主体区域。每层成型层10根据虚拟分界面的位置对应划分成型层10的第一成型区11和第二成型区12。多个成型层10的第二成型区

12堆叠形成三维模型100的斜面区域。在三维模型100的xz截面中,若识别三维模型100的斜侧边与底边相邻,则沿x轴位移预设距离l。若识别三维模型100的斜侧边与底边间隔,则沿z轴位移预设距离l,虚拟分界面与三维模型100倾斜面的面积相同。所述预设距离为0.1-2毫米。

[0050]

步骤s4,成型激光按照预设路径并以不同扫描策略在所述第一成型区11和所述第二成型区12往复移动,以熔融物料粉末形成所述成型层10。

[0051]

具体地,在每一次单线扫描中,所述成型激光移动至第一成型区11时,以第一功率扫描所述第一成型区11,所述成型激光移动至第二成型区12时,以第二功率扫描所述第二成型区12。所述第一功率大于所述第二功率,以便降低第二成型区12的物料粉末接收的能量,减少粉末过度熔融的问题,降低倾斜面的粗糙度,提升三维模型100的成型精度。进一步地,三维模型100的倾斜面精度得到提升,有利于改善三维模型100成型过程中支撑材料的使用条件。例如,传统方式中,倾斜面角度为60

°

时就需要使用支撑材料,采用本技术的成型方法,倾斜面角度为60

°

时不使用支撑材料就能达到精度要求,降低成型支撑数量,节约生产成本。

[0052]

在本技术的实施例中,所述第一功率为100-500w,所述第二功率为100-200w。

[0053]

在一实施例中,成型激光还以第一速率扫描所述第一成型区11,成型激光以第二速率扫描所述第二成型区12,所述第一速率小于所述第二速率,从而进一步降低第二成型区12的物料粉末接收的能量,提高三维模型100倾斜面的表面精度。所述第一速率为600-2000mm/s,所述第二速率为1000-4000mm/s。

[0054]

本技术的成型方法通过在激光往复移动的过程中,切换成型激光的功率和/或扫描速率,来调整不同区域物料粉末接收到的能量,达到提高三维模型100表面精度的目的。本技术的成型方法不对第一成型区11和第二成型区12进行分区扫描,也就是说,成型激光从第一成型区11向第二成型区12移动,或从第二成型区12向第一成型区11移动时,激光是连续的,不是先扫描完全部的第一成型区11以后再用不同激光扫描第二成型区12,有利于提高三维模型100的成型效率,减少三维模型100内部因激光衔接不良而出现裂纹。

[0055]

在一实施例中,所述成型激光按照预设路径在所述第一成型区11和所述第二成型区12往复移动的步骤进一步包括:识别成型层10的序号,成型激光间隔扫描不同成型层10的第二成型区12,以减少在三维模型100的倾斜面产生激光穿透的问题。

[0056]

具体地,成型激光扫描第n层和第n+3层成型层10的第二成型区12,第n+1层和第n+2层成型层10的第二成型区12不扫描,每一层成型层10的第一成型区11都按照预设路径进行扫描。

[0057]

进一步地,成型激光对第n层和第n+3层成型层的第二成型区12至少扫描两次,以熔融多层物料粉末,减少在第二成型区12产生孔隙,提高三维模型100的成型质量。

[0058]

上述三维模型100的成型方法通过对成型层10划分区域,并在激光扫描过程中改变激光的功率,以减少对第二成型区12的能量注入,避免物料粉末过度熔融,从而提高三维模型100倾斜面的加工精度。

[0059]

请参阅图4,本技术的实施例还提供一种三维成型设备200,用于应用上述实施例所述的三维模型的成型方法,以制造三维模型100。

[0060]

所述三维成型设备200包括控制器201、激光器202、铺粉装置203和成型平台204。

所述控制器201电连接所述激光器202、所述铺粉装置203和所述成型平台204。所述控制器201用于接收三维模型100的成型参数并识别成型层10的第一成型区11和第二成型区12,同时根据成型参数对应控制激光器202和铺粉装置203。所述铺粉装置203用于根据所述控制器201的指令铺设物料粉末至所述成型平台。所述激光器202用于根据所述控制器201的指令发射成型激光和调整成型激光的参数,并控制成型激光按照预设路径在所述第一成型区11和所述第二成型区12往复移动。所述成型平台204用于承载三维模型100,并根据控制器201的指令上下移动。

[0061]

以上实施方式仅用以说明本技术的技术方案而非限制,尽管参照以上较佳实施方式对本技术进行了详细说明,本领域的普通技术人员应当理解,可以对本技术的技术方案进行修改或等同替换都不应脱离本技术技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1