一种低铝低钛大型86CrMoV7工作辊钢及生产方法与流程

一种低铝低钛大型86crmov7工作辊钢及生产方法

技术领域

1.本发明属于冶金技术领域,具体涉及一种低铝低钛大型86crmov7工作辊钢及生产方法。

背景技术:

2.随着科学技术的发展,对冷热轧机工作辊钢的要求越来越高。要求工作辊钢具有更高的抗压强度、良好的刚性与韧性,辊身的工作层具有良好的耐磨性和抗疲劳性能,同时随着市场竞争加剧,要求产品成本不断降低,提高性价比。

3.工作辊钢主要用于钢铁行业,用于锻造钢板。随着国内钢铁行业的发展,由于冷轧钢板表面要求日益提高,要求工作辊钢的品质和使用寿命进一步提高。目前国内外工作辊钢,普遍采用电渣工艺,成材率低,成本高,难以适应市场需求。

4.由于工作辊钢钢锭产品吨位大,凝固时间长,冶金纯净度和选分结晶的影响,必然存在点状偏析、非金属夹杂物,如何减轻缺陷程度,甚至达到电渣钢水平,一直困扰冶金行业;同时,随着工业技术的进步和竞争加剧,对产品质量要求日益提高,成本压力加大,加工余量越来越小,过去靠大余量能避免的,现在已经不能适应行业发展和生产需求,表面质量的提升日益凸显。

5.现有大型86crmov7工作辊钢,采用转炉冶炼、lf冶炼、vd真空脱气处理及浇注方式生产。目前行业内浇注生产大型86crmov7工作辊钢的表面或近表面缺陷合格率低于10%,成品工作辊钢经常存在表面或近表面缺陷、点状偏析、非金属夹杂物超标,导致工作辊钢使用寿命降低,同时生产成本较高,市场上竞争力低。

6.目前只有电渣钢表面采用磁粉探伤达到jb/t5000.15

‑

2007一级,单个磁痕允许最大长度≤2mm,近表面采用超声探伤达到jb/t5000.15

‑

2007一级,单个和密集缺陷≤ф1mm,浇注钢达不到上述要求;且目前行业内86crnov7工作辊钢普遍铝含量为0.020~0.040%,钛含量0.0100~0.0200%。

7.综上所述,通过优化成分设计及浇铸工艺,改善大型86crmov7工作辊钢表面或近表面缺陷、点状偏析、非金属夹杂物超标导致的工作辊钢使用寿命降低、生产成本较高、市场上竞争力低问题,代替电渣工艺,适应市场需求,将具有重大意义。

技术实现要素:

8.本发明要解决的技术问题是提供一种低铝低钛大型86crmov7工作辊钢及生产方法。该发明通过优化成分设计及浇铸工艺,改善了大型86crmov7工作辊钢表面或近表面缺陷、点状偏析、非金属夹杂物超标导致的工作辊钢使用寿命降低、生产成本较高、市场上竞争力低问题,代替电渣工艺,适应市场需求。

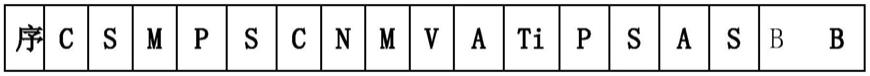

9.为解决上述技术问题,本发明所采取的技术方案是:一种低铝低钛大型86crmov7工作辊钢,所述低铝低钛大型86crmov7工作辊钢化学成分组成及其质量百分含量为:c:0.82~0.93%,si:0.40~0.70%,mn:0.40~0.70%,p≤0.015%,s≤0.002%,cr:2.80~

3.60%,ni≤0.02%,mo:0.50~0.60%,v:0.05~0.10%,al:0.001~0.009%,ti≤0.0030%,b≤0.0005%,pb、sn、as、sb、bi五种元素且含量总和≤0.035%、其中sn、sb、as含量均≤0.020%,余量为fe和不可避免的杂质。

10.本发明主要成分组成元素的作用及含量确定依据:

11.c:0.82~0.93%,c为碳化物形成元素,可以提高钢的强度,太低时效果不明显,太高时会大大降低钢的韧性;mn:0.40~0.70%,为奥氏体形成元素,可以提高钢的强度,含量小于0.40%时作用不明显,含量大于0.70%时,组织偏析倾向加重,影响组织的均匀性;cr:2.80~3.60%,cr为碳化物形成元素,可以提高钢的强度和淬透性,太低时效果不明显,太高时会大大降低钢的韧性;mo:0.50~0.60%,主要是通过碳化物及固溶强化形式来提高钢的强度,含量过高会降低钢的韧性;s≤0.002%,控制过高,钢中硫化形成倾向增大,钢纯净度降低,钢的韧性水平下降;p≤0.015%,控制过高,冷脆倾向增大,降低钢的韧性。

12.本发明所述低铝低钛大型86crmov7工作辊钢成品规格为ф700~1000mm。

13.本发明所述低铝低钛大型86crmov7工作辊钢成品辊身表面硬度90~100hsd,辊径表面硬度30~50hsd,辊身两边软带宽度45~55mm,辊身淬硬层深度≥20mm。

14.本发明所述低铝低钛大型86crmov7工作辊钢表面磁粉探伤和近表面超声探伤达到jb/t5000.15

‑

2007一级,单个磁痕允许最大长度≤2mm,单个和密集缺陷≤ф1mm,点状偏析≤1级;非金属夹杂物a类细系≤1.0、a类粗系≤1.0,b类细系≤1.0、b类粗系≤1.0,c类细系0、c类粗系0,d类细系≤1.0、d类粗系≤1.0。

15.本发明还提供了一种低铝低钛大型86crmov7工作辊钢的生产方法,所述生产方法包括转炉冶炼、lf精炼、vd真空脱气处理、vc真空浇注、锻造热处理工序。

16.本发明所述转炉冶炼工序,出钢p≤0.010%,出钢过程加入硅钡钙1.5~2.5kg/t钢,加入白灰6~10kg/t钢、萤石2~4kg/t钢。硅钡钙是一种复合脱氧剂,使用其脱氧,脱氧产物迅速碰撞长大聚集,并快速上浮至渣中。硅钡钙有效成分si≥42%,ba≥15%,ca≥20%,al≤3%,c≤1.2%,p≤0.05%,s≤0.05%。白灰、萤石随着钢流混冲,快速成渣,与钢水充分发生化学反应,形成硫化钙复合物,促进钢中硫快速转移至钢渣界面,进入渣中,达到快速脱硫脱氧的目的。

17.本发明所述lf精炼工序,精炼到位加入碳化硅粉1.0~3.5kg/t钢进行扩散脱氧,喂入纯钙线0.2~0.4kg/t钢,加入萤石3~5kg/t钢、石英砂5~7kg/t钢;保持炉内还原气氛,炉内气氛压力≥1pa,小电流200~700a,白渣保持时间25~40min。采用纯钙线,钙有效成分≥99%,钙的氧化性强,进入钢中,能快速与钢中的自由氧结合,生成氧化钙的复合夹杂物,上浮去除。萤石和石英砂加入,能有效降低炉渣粘度,提高流动性,进而提高炉渣吸附夹杂物的能力,纯净钢水。保持炉内气氛压力,有利于减少外部空气的吸入,减少钢的吸气,有利于降低钢中气体含量,提高钢的洁净度。小电流保持,利于渣钢截面稳定,利于钢中夹杂物充分进入渣中,同时避免大电流过分扰动钢渣截面吸气,利于钢的洁净度。

18.本发明所述vd真空脱气处理工序,采用高真空,真空度≤67pa,真空保持时间25~30min,真空脱气处理结束后测温取样,加入1.2~2.2kg/t钢的覆盖剂,软吹20~30min。覆盖剂成分组成:cao:18~25%,sio2:20~40%,al2o3:15~20%,mgo≤3.0%,fe2o3≤5.0%,c固20~35%。

19.本发明所述vc真空浇注工序,钢水吊包过热度110~120℃,采用真空上注方式生

产,钢水浇注时中包包底温度880~1000℃,烘烤时间6~10h;导流管结束烘烤时温度610~790℃,烘烤时间8~15h;钢锭保温帽口烘烤温度150~250℃,烘烤时间6~12h;中包钢水大于容量的55~70%时开浇,浇注过程中,真空室内真空度0~10pa,钢锭模温度控制在20~30℃,浇注时间25~33min,中包浇注结束,破空后50s内通过漏斗加入发热剂,火焰熄灭后,加入碳化稻壳。

20.本发明所述锻造热处理工序,生产钢锭规格48~69t,钢锭经锻造热处理后得到低铝低钛86crmov7工作辊钢成品。

21.本发明所述生产方法生产的低铝低钛大型86crmov7工作辊钢产品成材率为60~70%

22.本发明一种低铝低钛大型86crmov7工作辊钢及生产方法所得低铝低钛86crmov7工作辊钢产品标准参考gb/t13314

‑

2008锻钢冷工作辊通用技术条件;产品表面磁粉探伤和近表面超声探伤标准参考jb/t5000.15

‑

2007锻钢件无损探伤标准。

23.采用上述技术方案所产生的有益效果在于:1.本发明通过优化成分设计及真空浇铸工艺,改善了大型86crmov7工作辊钢表面或近表面缺陷、点状偏析、非金属夹杂物超标导致的工作辊钢使用寿命降低、生产成本较高、市场上竞争力低问题,代替电渣工艺,适应市场需求。2.本发明低铝低钛大型86crmov7工作辊钢成品规格为ф700~1000mm。3.本发明低铝低钛大型86crmov7工作辊钢成品辊身表面硬度90~100hsd,辊径表面硬度30~50hsd,辊身两边软带宽度45~55mm,辊身淬硬层深度≥20mm。4.本发明低铝低钛大型86crmov7工作辊钢表面磁粉探伤和近表面超声探伤达到jb/t5000.15

‑

2007一级,单个磁痕允许最大长度≤2mm,单个和密集缺陷≤ф1mm,点状偏析≤1级;非金属夹杂物a类细系≤1.0、a类粗系≤1.0,b类细系≤1.0、b类粗系≤1.0,c类细系0、c类粗系0,d类细系≤1.0、d类粗系≤1.0。5.本发明生产方法生产的低铝低钛大型86crmov7工作辊钢产品成材率为60~70%。

具体实施方式

24.下面结合具体实施例和对比例对本发明作进一步详细地说明。

25.实施例1

26.本实施例低铝低钛大型86crmov7工作辊钢规格为ф700mm,其化学成分组成及质量百分含量见表1。

27.本实施例低铝低钛大型86crmov7工作辊钢的生产方法包括转炉冶炼、lf精炼、vd真空脱气处理、vc真空浇注、锻造热处理工序,具体工艺步骤如下所述:

28.(1)转炉冶炼工序,转炉出钢p:0.008%,出钢过程加入硅钡钙2.0kg/t钢,加入白灰6kg/t钢、萤石2kg/t钢;

29.(2)lf精炼工序,精炼到位加入碳化硅粉1.8kg/t钢进行扩散脱氧,喂入纯钙线0.2kg/t钢,加入萤石3kg/t钢、石英砂5kg/t钢;保持炉内还原气氛,炉内气氛压力1pa,小电流700a,白渣保持时间30min;

30.(3)vd真空脱气处理工序,采用高真空,真空度60pa,真空保持时间29min,真空脱气处理结束后测温取样,加入1.7kg/t钢的覆盖剂,软吹23min;

31.(4)vc真空浇注工序,钢水吊包过热度115℃,采用真空上注方式生产,钢水浇注时中包包底温度880℃,烘烤时间6h;导流管结束烘烤时温度610℃,烘烤时间8h;钢锭保温帽

口烘烤温度150℃,烘烤时间12h;中包钢水大于容量的55%时开浇,浇注过程中,真空室内真空度0pa,钢锭模温度控制在20℃,浇注时间33min,中包浇注结束,破空后50s内通过漏斗加入发热剂,火焰熄灭后,加入碳化稻壳;

32.(5)锻造热处理工序,生产钢锭规格48t,钢锭经锻造变性处理后得到低铝低钛大型86crmov7工作辊钢成品,规格为ф700mm。

33.本实施例所述生产方法生产的低铝低钛大型86crmov7工作辊钢产品成材率为62%。

34.本实施例所述生产方法生产的低铝低钛大型86crmov7工作辊钢产品性能指标见表2。

35.本实施例所述生产方法生产的低铝低钛大型86crmov7工作辊钢产品点状偏析、非金属夹杂物情况见表3。

36.实施例2

37.本实施例低铝低钛大型86crmov7工作辊钢规格为ф800mm,其化学成分组成及质量百分含量见表1。

38.本实施例低铝低钛大型86crmov7工作辊钢的生产方法包括转炉冶炼、lf精炼、vd真空脱气处理、vc真空浇注、锻造热处理工序,具体工艺步骤如下所述:

39.(1)转炉冶炼工序,转炉出钢p:0.006%,出钢过程加入硅钡钙1.8kg/t钢,加入白灰10kg/t钢、萤石3kg/t钢;

40.(2)lf精炼工序,精炼到位加入碳化硅粉1.3kg/t钢进行扩散脱氧,喂入纯钙线0.3kg/t钢,加入萤石5kg/t钢、石英砂7kg/t钢;保持炉内还原气氛,炉内气氛压力3pa,小电流200a,白渣保持时间40min;

41.(3)vd真空脱气处理工序,采用高真空,真空度45pa,真空保持时间26min,真空脱气处理结束后测温取样,加入2.1kg/t钢的覆盖剂,软吹26min;

42.(4)vc真空浇注工序,钢水吊包过热度110℃,采用真空上注方式生产,钢水浇注时中包包底温度1000℃,烘烤时间10h;导流管结束烘烤时温度790℃,烘烤时间15h;钢锭保温帽口烘烤温度250℃,烘烤时间6h;中包钢水大于容量的70%时开浇,浇注过程中,真空室内真空度10pa,钢锭模温度控制在30℃,浇注时间25min,中包浇注结束,破空后40s内通过漏斗加入发热剂,火焰熄灭后,加入碳化稻壳;

43.(5)锻造热处理工序,生产钢锭规格69t,钢锭经锻造处理后得到低铝低钛大型86crmov7工作辊钢成品,规格为ф800mm。

44.本实施例所述生产方法生产的低铝低钛大型86crmov7工作辊钢产品成材率为66%。

45.本实施例所述生产方法生产的低铝低钛大型86crmov7工作辊钢产品性能指标见表2。

46.本实施例所述生产方法生产的低铝低钛大型86crmov7工作辊钢产品点状偏析、非金属夹杂物情况见表3。

47.实施例3

48.本实施例低铝低钛大型86crmov7工作辊钢规格为ф900mm,其化学成分组成及质量百分含量见表1。

49.本实施例低铝低钛大型86crmov7工作辊钢的生产方法包括转炉冶炼、lf精炼、vd真空脱气处理、vc真空浇注、锻造热处理工序,具体工艺步骤如下所述:

50.(1)转炉冶炼工序,转炉出钢p:0.009%,出钢过程加入硅钡钙2.3kg/t钢,加入白灰8kg/t钢、萤石2.5kg/t钢;

51.(2)lf精炼工序,精炼到位加入碳化硅粉3.1kg/t钢进行扩散脱氧,喂入纯钙线0.32kg/t钢,加入萤石4kg/t钢、石英砂6kg/t钢;保持炉内还原气氛,炉内气氛压力6pa,小电流500a,白渣保持时间28min;

52.(3)vd真空脱气处理工序,采用高真空,真空度52pa,真空保持时间28min,真空脱气处理结束后测温取样,加入1.5kg/t钢的覆盖剂,软吹时间29min;

53.(4)vc真空浇注工序,钢水吊包过热度120℃,采用真空上注方式生产,钢水浇注时中包包底温度890℃,烘烤时间9h;导流管结束烘烤时温度690℃,烘烤时间9h;钢锭保温帽口烘烤温度169℃,烘烤时间8h;中包钢水大于容量的60%时开浇,浇注过程中,真空室内真空度5pa,钢锭模温度控制在27℃,浇注时间29min,中包浇注结束,破空后30s内通过漏斗加入发热剂,火焰熄灭后,加入碳化稻壳;

54.(5)锻造热处理工序,生产钢锭规格60t,钢锭经锻造处理后得到低铝低钛大型86crmov7工作辊钢成品,规格为ф900mm。

55.本实施例所述生产方法生产的低铝低钛大型86crmov7工作辊钢产品成材率为65%。

56.本实施例所述生产方法生产的低铝低钛大型86crmov7工作辊钢产品性能指标见表2。

57.本实施例所述生产方法生产的低铝低钛大型86crmov7工作辊钢产品点状偏析、非金属夹杂物情况见表3。

58.实施例4

59.本实施例低铝低钛大型86crmov7工作辊钢规格为ф750mm,其化学成分组成及质量百分含量见表1。

60.本实施例低铝低钛大型86crmov7工作辊钢的生产方法包括转炉冶炼、lf精炼、vd真空脱气处理、vc真空浇注、锻造热处理工序,具体工艺步骤如下所述:

61.(1)转炉冶炼工序,转炉出钢p:0.007%,出钢过程加入硅钡钙1.9kg/t钢,加入白灰9kg/t钢、萤石3.5kg/t钢;

62.(2)lf精炼工序,精炼到位加入碳化硅粉2.1kg/t钢进行扩散脱氧,喂入纯钙线0.25kg/t钢,加入萤石4.5kg/t钢、石英砂6kg/t钢;保持炉内还原气氛,炉内气氛压力4pa,小电流300a,白渣保持时间37min;

63.(3)vd真空脱气处理工序,采用高真空,真空度40pa,真空保持时间27min,真空脱气处理结束后测温取样,加入1.3kg/t钢的覆盖剂,软吹时间27min;

64.(4)vc真空浇注工序,钢水吊包过热度116℃,采用真空上注方式生产,钢水浇注时中包包底温度980℃,烘烤时间8h;导流管结束烘烤时温度690℃,烘烤时间9h;钢锭保温帽口烘烤温度200℃,烘烤时间9h;中包钢水大于容量的63%时开浇,浇注过程中,真空室内真空度8pa,钢锭模温度控制在30℃,浇注时间27min,中包浇注结束,破空后45s内通过漏斗加入发热剂,火焰熄灭后,加入碳化稻壳;

65.(5)锻造热处理工序,生产钢锭规格48t,钢锭经锻造处理后得到低铝低钛大型86crmov7工作辊钢成品,规格为ф750mm。

66.本实施例所述生产方法生产的低铝低钛大型86crmov7工作辊钢产品成材率为64%。

67.本实施例所述生产方法生产的低铝低钛大型86crmov7工作辊钢产品性能指标见表2。

68.本实施例所述生产方法生产的低铝低钛大型86crmov7工作辊钢产品点状偏析、非金属夹杂物情况见表3。

69.实施例5

70.本实施例低铝低钛大型86crmov7工作辊钢规格为ф780mm,其化学成分组成及质量百分含量见表1。

71.本实施例低铝低钛大型86crmov7工作辊钢的生产方法包括转炉冶炼、lf精炼、vd真空脱气处理、vc真空浇注、锻造热处理工序,具体工艺步骤如下所述:

72.(1)转炉冶炼工序,转炉出钢p:0.005%,出钢过程加入硅钡钙2.1kg/t钢,加入白灰9kg/t钢、萤石3.5kg/t钢;

73.(2)lf精炼工序,精炼到位加入碳化硅粉2.9kg/t钢进行扩散脱氧,喂入纯钙线0.3kg/t钢,加入萤石3.5kg/t钢、石英砂6.5kg/t钢;保持炉内还原气氛,炉内气氛压力2pa,小电流300a,白渣保持时间27min;

74.(3)vd真空脱气处理工序,采用高真空,真空度55pa,真空保持时间28min,真空脱气处理结束后测温取样,加入1.9kg/t钢的覆盖剂,软吹时间22min;

75.(4)vc真空浇注工序,钢水吊包过热度114℃,采用真空上注方式生产,钢水浇注时中包包底温度890℃,烘烤时间8h;导流管结束烘烤时温度670℃,烘烤时间10h;钢锭保温帽口烘烤温度152℃,烘烤时间7h;中包钢水大于容量的58%时开浇,浇注过程中,真空室内真空度3pa,钢锭模温度控制在25℃,浇注时间32min,中包浇注结束,破空后47s内通过漏斗加入发热剂,火焰熄灭后,加入碳化稻壳;

76.(5)锻造热处理工序,生产钢锭规格55t,钢锭经锻造处理后得到低铝低钛大型86crmov7工作辊钢成品,规格为ф780。

77.本实施例所述生产方法生产的低铝低钛大型86crmov7工作辊钢产品成材率为66%。

78.本实施例所述生产方法生产的低铝低钛大型86crmov7工作辊钢产品性能指标见表2。

79.本实施例所述生产方法生产的低铝低钛大型86crmov7工作辊钢产品点状偏析、非金属夹杂物情况见表3。

80.实施例6

81.本实施例低铝低钛大型86crmov7工作辊钢规格为ф790mm,其化学成分组成及质量百分含量见表1。

82.本实施例低铝低钛大型86crmov7工作辊钢的生产方法包括转炉冶炼、lf精炼、vd真空脱气处理、vc真空浇注、锻造热处理工序,具体工艺步骤如下所述:

83.(1)转炉冶炼工序,转炉出钢p:0.008%,出钢过程加入硅钡钙1.6kg/t钢,加入白

灰9kg/t钢、萤石3kg/t钢;

84.(2)lf精炼工序,精炼到位加入碳化硅粉1.5kg/t钢进行扩散脱氧,喂入纯钙线0.23kg/t钢,加入萤石4.2kg/t钢、石英砂5.6kg/t钢;保持炉内还原气氛,炉内气氛压力5pa,小电流450a,白渣保持时间29min;

85.(3)vd真空脱气处理工序,采用高真空,真空度35pa,真空保持时间26min,真空脱气处理结束后测温取样,加入1.8kg/t钢的覆盖剂,软吹时间25min;

86.(4)vc真空浇注工序,钢水吊包过热度116℃,采用真空上注方式生产,钢水浇注时中包包底温度1000℃,烘烤时间10h;导流管结束烘烤时温度780℃,烘烤时间10h;钢锭保温帽口烘烤温度230℃,烘烤时间6h;中包钢水大于容量的68%时开浇,浇注过程中,真空室内真空度10pa,钢锭模温度控制在30℃,浇注时间25min,中包浇注结束,破空后38s内通过漏斗加入发热剂,火焰熄灭后,加入碳化稻壳;

87.(5)锻造热处理工序,生产钢锭规格65t,钢锭经锻造处理后得到低铝低钛大型86crmov7工作辊钢成品,规格为ф790mm。

88.本实施例所述生产方法生产的低铝低钛大型86crmov7工作辊钢产品成材率为70%。

89.本实施例所述生产方法生产的低铝低钛大型86crmov7工作辊钢产品性能指标见表2。

90.本实施例所述生产方法生产的低铝低钛大型86crmov7工作辊钢产品点状偏析、非金属夹杂物情况见表3。

91.实施例7

92.本实施例低铝低钛大型86crmov7工作辊钢规格为ф920mm,其化学成分组成及质量百分含量见表1。

93.本实施例低铝低钛大型86crmov7工作辊钢的生产方法包括转炉冶炼、lf精炼、vd真空脱气处理、vc真空浇注、锻造热处理工序,具体工艺步骤如下所述:

94.(1)转炉冶炼工序,转炉出钢p:0.006%,出钢过程加入硅钡钙2.4kg/t钢,加入白灰7kg/t钢、萤石2.6kg/t钢;

95.(2)lf精炼工序,精炼到位加入碳化硅粉2.6kg/t钢进行扩散脱氧,喂入纯钙线0.4kg/t钢,加入萤石3.6kg/t钢、石英砂5.6kg/t钢;保持炉内还原气氛,炉内气氛压力4pa,小电流250a,白渣保持时间28min;

96.(3)vd真空脱气处理工序,采用高真空,真空度42pa,真空保持时间27min,真空脱气处理结束后测温取样,加入2.0kg/t钢的覆盖剂,软吹时间25min;

97.(4)vc真空浇注工序,钢水吊包过热度118℃,采用真空上注方式生产,钢水浇注时中包包底温度980℃,烘烤时间7h;导流管结束烘烤时温度770℃,烘烤时间11h;钢锭保温帽口烘烤温度155℃,烘烤时间11h;中包钢水大于容量的61%时开浇,浇注过程中,真空室内真空度7pa,钢锭模温度控制在23℃,浇注时间27min,中包浇注结束,破空后20s内通过漏斗加入发热剂,火焰熄灭后,加入碳化稻壳;

98.(5)锻造热处理工序,生产钢锭规格59t,钢锭经锻造处理后得到低铝低钛大型86crmov7工作辊钢成品,规格为ф920mm。

99.本实施例所述生产方法生产的低铝低钛大型86crmov7工作辊钢产品成材率为

70%。

100.本实施例所述生产方法生产的低铝低钛大型86crmov7工作辊钢产品性能指标见表2。

101.本实施例所述生产方法生产的低铝低钛大型86crmov7工作辊钢产品点状偏析、非金属夹杂物情况见表3。

102.实施例8

103.本实施例低铝低钛大型86crmov7工作辊钢规格为ф950,其化学成分组成及质量百分含量见表1。

104.本实施例低铝低钛大型86crmov7工作辊钢的生产方法包括转炉冶炼、lf精炼、vd真空脱气处理、vc真空浇注、锻造热处理工序,具体工艺步骤如下所述:

105.(1)转炉冶炼工序,转炉出钢p:0.007%,出钢过程加入硅钡钙2.2kg/t钢,加入白灰10kg/t钢、萤石3.5kg/t钢;

106.(2)lf精炼工序,精炼到位加入碳化硅粉3.0kg/t钢进行扩散脱氧,喂入纯钙线0.35kg/t钢,加入萤石5kg/t钢、石英砂5kg/t钢;保持炉内还原气氛,炉内气氛压力6pa,小电流600a,白渣保持时间32min;

107.(3)vd真空脱气处理工序,采用高真空,真空度50pa,真空保持时间29min,真空脱气处理结束后测温取样,加入1.6kg/t钢的覆盖剂,软吹时间28min;

108.(4)vc真空浇注工序,钢水吊包过热度117℃,采用真空上注方式生产,钢水浇注时中包包底温度889℃,烘烤时间10h;导流管结束烘烤时温度690℃,烘烤时间14h;钢锭保温帽口烘烤温度188℃,烘烤时间9h;中包钢水大于容量的66%时开浇,浇注过程中,真空室内真空度7pa,钢锭模温度控制在20℃,浇注时间31min,中包浇注结束,破空后25s内通过漏斗加入发热剂,火焰熄灭后,加入碳化稻壳;

109.(5)锻造热处理工序,生产钢锭规格53t,钢锭经锻造处理后得到低铝低钛大型86crmov7工作辊钢成品,规格为ф950。

110.本实施例所述生产方法生产的低铝低钛大型86crmov7工作辊钢产品成材率为68%。

111.本实施例所述生产方法生产的低铝低钛大型86crmov7工作辊钢产品性能指标见表2。

112.本实施例所述生产方法生产的低铝低钛大型86crmov7工作辊钢产品点状偏析、非金属夹杂物情况见表3。

113.实施例9

114.本实施例低铝低钛大型86crmov7工作辊钢规格为ф850mm,其化学成分组成及质量百分含量见表1。

115.本实施例低铝低钛大型86crmov7工作辊钢的生产方法包括转炉冶炼、lf精炼、vd真空脱气处理、vc真空浇注、锻造热处理工序,具体工艺步骤如下所述:

116.(1)转炉冶炼工序,转炉出钢p:0.005%,出钢过程加入硅钡钙1.5kg/t钢,加入白灰9kg/t钢、萤石3kg/t钢;

117.(2)lf精炼工序,精炼到位加入碳化硅粉1.0kg/t钢进行扩散脱氧,喂入纯钙线0.3kg/t钢,加入萤石3kg/t钢、石英砂6kg/t钢;保持炉内还原气氛,炉内气氛压力5pa,小电

流350a,白渣保持时间25min;

118.(3)vd真空脱气处理工序,采用高真空,真空度67pa,真空保持时间25min,真空脱气处理结束后测温取样,加入2.2kg/t钢的覆盖剂,软吹时间20min;

119.(4)vc真空浇注工序,钢水吊包过热度110℃,采用真空上注方式生产,钢水浇注时中包包底温度970℃,烘烤时间7h;导流管结束烘烤时温度690℃,烘烤时间11h;钢锭保温帽口烘烤温度240℃,烘烤时间8h;中包钢水大于容量的67%时开浇,浇注过程中,真空室内真空度9pa,钢锭模温度控制在25℃,浇注时间30min,中包浇注结束,破空后33s内通过漏斗加入发热剂,火焰熄灭后,加入碳化稻壳;

120.(5)锻造热处理工序,生产钢锭规格50t,钢锭经锻造处理后得到低铝低钛大型86crmov7工作辊钢成品,规格为ф850mm。

121.本实施例所述生产方法生产的低铝低钛大型86crmov7工作辊钢产品成材率为60%。

122.本实施例所述生产方法生产的低铝低钛大型86crmov7工作辊钢产品性能指标见表2。

123.本实施例所述生产方法生产的低铝低钛大型86crmov7工作辊钢产品点状偏析、非金属夹杂物情况见表3。

124.实施例10

125.本实施例低铝低钛大型86crmov7工作辊钢规格为ф1000mm,其化学成分组成及质量百分含量见表1。

126.本实施例低铝低钛大型86crmov7工作辊钢的生产方法包括转炉冶炼、lf精炼、vd真空脱气处理、vc真空浇注、锻造热处理工序,具体工艺步骤如下所述:

127.(1)转炉冶炼工序,转炉出钢p:0.010%,出钢过程加入硅钡钙2.5kg/t钢,加入白灰9kg/t钢、萤石4kg/t钢;

128.(2)lf精炼工序,精炼到位加入碳化硅粉3.5kg/t钢进行扩散脱氧,喂入纯钙线0.4kg/t钢,加入萤石5kg/t钢、石英砂6kg/t钢;保持炉内还原气氛,炉内气氛压力2pa,小电流550a,白渣保持时间28min;

129.(3)vd真空脱气处理工序,采用高真空,真空度47pa,真空保持时间30min,真空脱气处理结束后测温取样,加入1.2kg/t钢的覆盖剂,软吹时间30min;

130.(4)vc真空浇注,钢水吊包过热度120℃,采用真空上注方式生产,钢水浇注时中包包底温度950℃,烘烤时间8h;导流管结束烘烤时温度700℃,烘烤时间11h;钢锭保温帽口烘烤温度190℃,烘烤时间7h;中包钢水大于容量的60%时开浇,浇注过程中,真空室内真空度5pa,钢锭模温度控制在22℃,浇注时间27min,中包浇注结束,破空后50s内通过漏斗加入发热剂,火焰熄灭后,加入碳化稻壳;

131.(5)锻造热处理工序,生产钢锭规格57t,钢锭经锻造处理后得到低铝低钛大型86crmov7工作辊钢成品,规格为ф1000mm。

132.本实施例所述生产方法生产的低铝低钛大型86crmov7工作辊钢产品成材率为69%。

133.本实施例所述生产方法生产的低铝低钛大型86crmov7工作辊钢产品性能指标见表2。

134.本实施例所述生产方法生产的低铝低钛大型86crmov7工作辊钢产品点状偏析、非金属夹杂物情况见表3。

135.对比例1

136.本对比例大型86crmov7工作辊钢规格为ф1100mm,其化学成分组成及质量百分含量见表1。

137.本对比例大型86crmov7工作辊钢的生产方法包括转炉冶炼、lf精炼、vd真空脱气处理、浇注、锻造工序,具体工艺步骤如下所述:

138.(1)转炉冶炼工序,转炉出钢p:0.008%,出钢过程加入铝饼3.0kg/t钢,加入白灰12kg/t钢、萤石1kg/t钢;

139.(2)lf精炼工序,精炼到位加入碳化硅粉1.0kg/t钢进行扩散脱氧,喂入纯钙线0.05kg/t钢,加入萤石2kg/t钢、石英砂1kg/t钢;保持炉内还原气氛,白渣保持时间30min;

140.(3)vd真空脱气处理工序,采用高真空,真空度60pa,真空保持时间29min,真空脱气处理结束后测温取样,加入1.7kg/t钢的覆盖剂,软吹时间23min;

141.(4)浇注工序,钢水吊包过热度42℃,采用大气下浇注方式生产,生产钢锭规格65t;

142.(5)锻造工序,钢锭经锻造处理后得到低铝低钛大型86crmov7工作辊钢成品,规格为ф1100mm。

143.本对比例所述生产方法生产的大型86crmov7工作辊钢产品成材率为25%。

144.本对比例所述生产方法生产的大型86crmov7工作辊钢产品性能指标见表2。

145.本对比例所述生产方法生产的大型86crmov7工作辊钢产品点状偏析、非金属夹杂物情况见表3。

146.对比例2

147.本对比例大型86crmov7工作辊钢规格为ф600mm,其化学成分组成及质量百分含量见表1。

148.本对比例大型86crmov7工作辊钢的生产方法包括转炉冶炼、lf精炼、vd真空脱气处理、浇注、锻造工序,具体工艺步骤如下所述:

149.(1)转炉冶炼工序,转炉出钢p:0.006%,出钢过程加入铝饼2.8kg/t钢,高碳铬铁3.3kg/t钢;

150.(2)lf精炼工序,精炼到位加入碳化硅粉4.3kg/t钢进行扩散脱氧,加入萤石5kg/t钢、石英砂10kg/t钢,高碳铬铁3.0kg/t钢;保持炉内还原气氛,白渣保持时间34min;

151.(3)vd真空脱气处理工序,vd真空脱气处理采用高真空,真空度45pa,真空保持时间26min,真空脱气处理结束后测温取样,加入2.1kg/t钢的覆盖剂,软吹时间26min;

152.(4)浇注工序,钢水吊包过热度87℃,采用大气下浇注方式生产,生产钢锭规格45t;

153.(5)锻造工序,钢锭经锻造处理后得到低铝低钛大型86crmov7工作辊钢成品,规格为ф600mm。

154.本对比例所述生产方法生产的大型86crmov7工作辊钢产品成材率为20%。

155.本对比例所述生产方法生产的大型86crmov7工作辊钢产品性能指标见表2。

156.本对比例所述生产方法生产的大型86crmov7工作辊钢产品点状偏析、非金属夹杂

物情况见表3。

157.对比例3

158.本对比例大型86crmov7工作辊钢规格为ф680mm,其化学成分组成及质量百分含量见表1。

159.本对比例大型86crmov7工作辊钢的生产方法包括转炉冶炼、lf精炼、vd真空脱气处理、浇注、锻造工序,具体工艺步骤如下所述:

160.(1)转炉冶炼工序,转炉出钢p:0.009%,出钢过程加入钢芯铝4.3kg/t钢,高碳铬铁2.0kg/t钢;

161.(2)lf精炼工序,精炼到位加入碳化硅粉3.1kg/t钢进行扩散脱氧,喂入纯钙线0.5kg/t钢,高碳铬铁4.0kg/t钢;保持炉内还原气氛,白渣保持时间28min;

162.(3)vd真空脱气处理工序,vd真空脱气处理采用高真空,真空度52pa,真空保持时间28min,真空脱气处理结束后测温取样,加入1.5kg/t钢的覆盖剂,软吹时间29min;

163.(4)浇注工序,钢水吊包过热度65℃,采用大气下浇注方式生产,生产钢锭规格56t;

164.(5)锻造工序,钢锭经锻造处理后得到低铝低钛大型86crmov7工作辊钢成品,规格为ф680mm。

165.本对比例所述生产方法生产的大型86crmov7工作辊钢产品成材率为16%。

166.本对比例所述生产方法生产的大型86crmov7工作辊钢产品性能指标见表2。

167.本对比例所述生产方法生产的大型86crmov7工作辊钢产品点状偏析、非金属夹杂物情况见表3。

168.对比例4

169.本对比例大型86crmov7工作辊钢规格为ф780mm,其化学成分组成及质量百分含量见表1。

170.本对比例大型86crmov7工作辊钢的生产方法包括转炉冶炼、lf精炼、vd真空脱气处理、浇注、锻造工序,具体工艺步骤如下所述:

171.(1)转炉冶炼工序,转炉出钢p:0.007%,出钢过程加入钢芯铝1.9kg/t钢,加入白灰5kg/t钢、萤石1kg/t钢,高碳铬铁2.0kg/t钢;

172.(2)lf精炼工序,精炼到位加入碳化硅粉4.1kg/t钢进行扩散脱氧,高碳铬铁2.0kg/t钢;保持炉内还原气氛,白渣保持时间37min;

173.(3)vd真空脱气处理工序,vd真空脱气处理采用高真空,真空度40pa,真空保持时间27min,真空脱气处理结束后测温取样,加入1.3kg/t钢的覆盖剂,软吹时间27min;

174.(4)浇注工序,钢水吊包过热度43℃,采用大气下浇注方式生产,生产钢锭规格57t;

175.(5)锻造工序,钢锭经锻造处理后得到大型86crmov7工作辊钢成品,规格为ф780mm。

176.本对比例所述生产方法生产的大型86crmov7工作辊钢产品成材率为30%。

177.本对比例所述生产方法生产的大型86crmov7工作辊钢产品性能指标见表2。

178.本对比例所述生产方法生产的大型86crmov7工作辊钢产品点状偏析、非金属夹杂物情况见表3。

179.对比例5

180.本对比例大型86crmov7工作辊钢规格为ф900mm,其化学成分组成及质量百分含量见表1。

181.本对比例大型86crmov7工作辊钢的生产方法包括转炉冶炼、lf精炼、vd真空脱气处理、浇注、锻造工序,具体工艺步骤如下所述:

182.(1)转炉冶炼工序,转炉出钢p:0.005%,出钢过程加入铝饼1.1kg/t钢,加入白灰12kg/t钢、萤石5kg/t钢,高碳铬铁2.8kg/t钢;

183.(2)lf精炼工序,精炼到位加入碳化硅粉4.9kg/t钢进行扩散脱氧,加入萤石1kg/t钢、石英砂4kg/t钢,高碳铬铁3.0kg/t钢;保持炉内还原气氛,白渣保持时间27min;

184.(3)vd真空脱气处理工序,vd真空脱气处理采用高真空,真空度55pa,真空保持时间28min,真空脱气处理结束后测温取样,加入1.9kg/t钢的覆盖剂,软吹时间22min;

185.(4)浇注工序,钢水吊包过热度56℃,大气下浇注方式生产,生产钢锭规格73t;

186.(5)锻造工序,钢锭经锻造处理后得到大型86crmov7工作辊钢成品,规格为ф900mm。

187.本对比例所述生产方法生产的大型86crmov7工作辊钢产品成材率为22%。

188.本对比例所述生产方法生产的大型86crmov7工作辊钢产品性能指标见表2。

189.本对比例所述生产方法生产的大型86crmov7工作辊钢产品点状偏析、非金属夹杂物情况见表3。

190.采用本发明一种低铝低钛大型86crmov7工作辊钢及生产方法生产的低铝低钛大型86crmov7工作辊钢表面磁粉探伤和近表面超声探伤达到jb/t5000.15

‑

2007一级,单个磁痕允许最大长度≤2mm,单个和密集缺陷≤ф1mm,点状偏析≤1级,非金属夹杂物a类细系≤1.0,a类粗系≤1.0,b类细系≤1.0,b类粗系≤1.0,c类细系0,c类粗系0,d类细系≤1.0,d类粗系≤1.0;改善了大型86crmov7工作辊钢表面或近表面缺陷、点状偏析、非金属夹杂物超标导致的工作辊钢使用寿命降低、生产成本较高、市场上竞争力低问题,实现代替电渣工艺,适应市场需求。经客户反馈低铝低钛大型86crmov7工作辊使用寿命显著提高,提高幅度≥50%,经济效益显著。

191.以上实施例仅用以说明而非限制本发明的技术方案,尽管参照上述实施例对本发明进行了详细说明,本领域的普通技术人员应当理解:依然可以对本发明进行修改或者等同替换,而不脱离本发明的精神和范围的任何修改或局部替换,其均应涵盖在本发明的权利要求范围当中。

192.表1实施例1

‑

10与对比例1

‑

5生产方法生产的大型86crmov7工作辊钢化学成分组成及其质量百分含量(%)

193.194.[0195][0196]

表1中成分余量为fe和不可避免的杂质。

[0197]

表2实施例1

‑

10与对比例1

‑

5生产方法生产的大型86crmov7工作辊钢性能指标数据

[0198]

[0199][0200]

表3实施例1

‑

10与对比例1

‑

5生产方法生产的大型86crmov7工作辊钢点状偏析、非金属夹杂物情况

[0201]

[0202]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1