晶圆承载盘及应用晶圆承载盘的薄膜沉积装置的制作方法

1.本发明有关于一种晶圆承载盘,尤指一种应用该晶圆承载盘的薄膜沉积装置,主要透过绝缘导热单元电性隔离加热单元及导电部,以避免加热线圈的电流与导电部的交流偏压相互导通,并有利于在晶圆承载盘承载的晶圆表面形成均匀的薄膜。

背景技术:

2.化学气相沉积(cvd)、物理气相沉积(pvd)及原子层沉积(ald)皆是常用的薄膜沉积设备,并普遍被使用在集成电路、发光二极管及显示器等制程中。

3.沉积的设备主要包括一腔体及一晶圆承载盘,其中晶圆承载盘位于腔体内,并用以承载至少一晶圆。以物理气相沉积为例,腔体内需要设置一靶材,其中靶材面对晶圆承载盘上的晶圆。在进行物理气相沉积时,可将惰性气体及/或反应气体输送至腔体内,并分别对靶材及晶圆承载盘施加偏压,其中晶圆承载盘还会加热承载的晶圆。腔体内的惰性气体会因为高压电场的作用,形成离子化的惰性气体。离子化的惰性气体会受到靶材上的偏压吸引而轰击靶材。从靶材溅出的靶材原子或分子会受到晶圆承载盘上的偏压吸引,并沉积在加热的晶圆的表面,以在晶圆的表面形成薄膜。

4.此外在进行化学气相沉积及原子层沉积时,亦可能需要加热晶圆承载盘,并对晶圆承载盘提供偏压,以利于在晶圆承载盘承载的晶圆表面形成厚度均匀的薄膜。

技术实现要素:

5.如先前技术所述,在进行沉积制程时经常需要对晶圆承载盘提供一交流偏压,并透过一加热线圈加热晶圆承载盘,以提高沉积在晶圆表面的薄膜的均匀度。然而加热线圈上的交流电流有可会与晶圆承载盘上的交流偏压相互导通,造成晶圆承载盘上的交流偏压的大小不稳定,进而导致沉积在晶圆表面的薄膜的厚度不均匀。为了避免上述的情形发生,本发明提出一种新颖的晶圆承载盘,主要透过一绝缘导热单元电性隔离晶圆承载盘上的加热线圈及导电部,以防止加热线圈上的交流电流干扰导电部上的交流偏压,使得晶圆承载盘可形成稳定的交流偏压,以提高晶圆表面形成的薄膜的均匀度。

6.本发明的一目的,在于提出一种晶圆承载盘,主要包括一加热单元、一绝缘导热单元及一导电部,其中绝缘导电部位于加热单元及导电部之间,并电性隔离加热单元及导电部。透过绝缘导电部的设置,可避免加热单元的加热线圈上的交流电流及导电部上的交流偏压相互导通而形成干扰,以利于在导电部上形成稳定的交流偏压。此外加热单元仍可经由绝缘导电部将热量传递至导电部,并加热晶圆承载盘所承载的晶圆。

7.本发明的一目的,在于提出一种晶圆承载盘,主要包括一加热单元一绝缘导热单元、一导电部、一底座及一固定座,其中绝缘导热单元位于加热单元及导电部之间,而固定座则经由底座连接加热单元。底座包括复数个不同半径的环形连接件,其中最靠近内侧的环形连接件的上下表面分别设置一o形环,使得环形连接件的上下表面分别透过o形环连接加热单元及固定座。

8.此外可进一步在环形连接件的o形环与相邻的加热单元及/或加热线圈之间设置一冷却通道,用以降低较靠近加热单元的o形环的温度,并防止o形环因长时间处在高温的环境下而劣化。

9.本发明的一目的,在于提出一种晶圆承载盘,其中晶圆承载盘的加热单元包括复数个加热线圈,各个加热线圈分别用以加热晶圆承载盘的不同区域。此外在加热的过程中可分别控制输送至各个加热线圈的电流大小,以分区调整晶圆承载盘不同区域的温度,使得晶圆承载盘承载晶圆的表面可产生均匀的温度。

10.此外可于晶圆承载盘的不同区域分别设置至少一温度感测单元,并分别以不同的温度感测单元量测晶圆承载盘上不同区域的温度。透过多个加热线圈分区加热,并配合多个温度感测单元分区量测温度,可实时并准确的调整晶圆承载盘的各个区域的温度。

11.为了达到上述的目的,本发明提出一种晶圆承载盘,用以承载至少一晶圆,包括:至少一加热单元,包括至少一加热线圈,用以加热晶圆承载盘承载的晶圆;一绝缘导热单元,设置于加热单元上;及一导电部,设置于绝缘导热单元上,并电性连接一偏压电源,其中绝缘导热单元位于加热单元与导电部之间,并电性隔离加热单元及导电部。

12.本发明提供另一种薄膜沉积装置,包括:一腔体,包括一容置空间;一晶圆承载盘,位于容置空间内,并用以承载至少一晶圆,包括:至少一加热单元,包括至少一加热线圈,用以加热晶圆承载盘承载的晶圆;一导电部,位于加热单元上方,并电性连接一偏压电源,其中偏压电源用以在导电部上形成一偏压;及一绝缘导热单元,位于加热单元与导电部之间,并用以隔绝加热单元及导电部;及至少一进气口,流体连接腔体的容置空间,并用以将一制程气体输送至容置空间。

13.所述的晶圆承载盘,其中加热线圈包括一第一加热线圈及一第二加热线圈,第二加热线圈位于第一加热线圈的外围。

14.所述的晶圆承载盘,包括复数个温度感测单元,而第一加热线圈及第二加热线圈分别用以加热晶圆承载盘的一第一区域及一第二区域,并透过温度感测单元分别量测晶圆承载盘的第一区域及第二区域的温度。

15.所述的晶圆承载盘及薄膜沉积装置,包括一支撑件连接晶圆承载盘,支撑件内设置至少一第一导电单元,电性连接偏压电源及导电部,偏压电源经由第一导电单元在导电部形成一偏压。

16.所述的晶圆承载盘,其中偏压电源为一交流电源,并经由导电单元在导电部上形成一交流偏压。

17.所述的晶圆承载盘,包括至少一第二导电单元位于支撑件内,并电性连接加热线圈。

18.所述的薄膜沉积装置,包括至少一第二导电单元位于支撑件内,电性连接加热线圈,而加热线圈包括一第一加热线圈及一第二加热线圈,第二加热线圈位于第一加热线圈的外围。

19.所述的薄膜沉积装置,包括一驱动单元连接支撑件,并通过支撑件带动晶圆承载盘位移。

附图说明

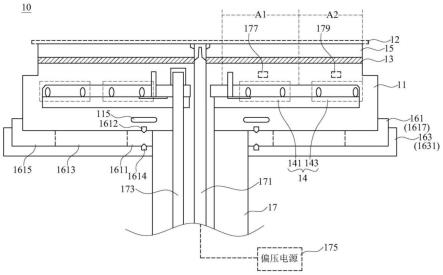

20.图1本发明晶圆承载盘一实施例的剖面示意图。

21.图2及图3为本发明应用晶圆承载盘的薄膜沉积装置一实施例的剖面示意图。

22.附图标记说明:10-晶圆承载盘;11-加热单元;115-冷却通道;12-晶圆;13-绝缘导热单元;14-加热线圈;141-第一加热线圈;143-第二加热线圈;15-导电部;161-底座;1611-第一环形连接件;1612-第一环形密封件;1613-第二环形连接件;1614-第二环形密封件;1615-第三环形连接件;1617-环形凸起;163-固定座;1631-环形凸起;17-支撑件;171-第一导电单元;173-第二导电单元;175-偏压电源;177-第一温度感测单元;179-第二温度感测单元;20-薄膜沉积设备;21-腔体;211-进气口;212-进出料口;213-顶板;215-下腔体;217-绝缘部;24-靶材;25-环状构件;26-容置空间;261-反应空间;27-挡件;271-环形凸缘;28-驱动单元;29-盖环;a1-第一区域;a2-第二区域。

具体实施方式

23.请参阅图1,为本发明晶圆承载盘一实施例的剖面示意图。如图所示,晶圆承载盘10用以承载至少一晶圆12,主要包括至少一加热单元11、一绝缘导热单元13及一导电部15,其中加热单元11、绝缘导热单元13及导电部15可为盘状。

24.加热单元11、绝缘导热单元13及导电部15层迭设置,其中导电部15最靠近晶圆承载盘10承载的晶圆12,而加热单元11则离晶圆12最远。绝缘导热单元13则位于加热单元11及导电部15之间,并用以电性隔离加热单元11及导电部15。

25.加热单元11包括至少一加热线圈14,在使用时可将一交流电流输入加热线圈14,使得加热线圈14产生感应磁场,并透过感应磁场加热晶圆承载盘10。在本发明一实施例中,晶圆承载盘10、加热单元11或导电部15可设置一导电层(未显示),例如导电层可以是金属层,并与加热线圈14相邻,其中加热线圈14产生的感应磁场会在导电层上形成涡电流,涡电流会与导电层的电阻作用,使得导电层及/或加热单元11发热,以加热晶圆承载盘10承载的晶圆12。

26.绝缘导热单元13位于加热单元11上,而导电部15则设置在绝缘导热单元13上,其中导电部15最靠近或直接接触晶圆承载盘10承载的晶圆12。在实际应用时,导电部15可电性连接一偏压电源175,并透过偏压电源175在导电部15上形成偏压。偏压电源175可以是交流电源或直流电源,并用以在导电部15上形成交流偏压或直流偏压。

27.导电部15上的偏压用以吸引晶圆承载盘10及晶圆12上方的电浆,使得以在晶圆12的表面沉积薄膜。具体而言,导电部15可以是金属,并用以承载至少一晶圆12,例如导电部15可以是钛盘。

28.绝缘导热单元13设置在加热单元11上,并位于加热单元11及导电部15之间,其中绝缘导热单元13如字面上的意思为具有导热及绝缘特性的材质,例如氧化铝。

29.在未设置绝缘导电部13时,加热线圈14上的交流电流有可能会传递到导电部15上,进而影响导电部15上的偏压大小,使得偏压电源175无法在导电部15形成稳定的交流偏压或直流偏压。如此一来,导电部15便无法稳定地吸引晶圆12上方的电浆,亦不利于在晶圆12的表面形成厚度均匀的薄膜。

30.为了解决上述的问题,本发明提出在加热单元11及导电部15之间设置绝缘导热单

元13,透过绝缘导热单元13的设置可电性隔离加热单元11及导电部15。加热单元11的加热线圈14上的交流电流无法穿过绝缘导热单元13,亦不会传递到导电部15上,使得偏压电源175可以在导电部15上形成稳定的直流偏压或交流偏压,以稳定地吸引晶圆12上方的电浆,有利于在晶圆12的表面形成厚度均匀的薄膜。

31.在本发明一实施中,当偏压电源175提供70v的偏压给导电部15时,若未能隔离加热线圈14对导电部15的干扰,则可能会造成偏压电源175无法在导电部15上形成70v的偏压,即使偏压电源175能在导电部15形成足够的偏压,导电部15的偏压亦可能会在20v的区间波动,使得导电部15上的偏压不稳定。反之,若在导电部15及加热单元11之间设置绝缘导热单元13,则偏压电源175可在导电部15上形成70v的偏压,其中导电部15上偏压的波动区间可小于10v,使得导电部15具有稳定的偏压。

32.具体而言,绝缘导热单元13亦可避免导电部15上的直流偏压或交流偏压影响加热线圈14的交流电流,使得加热线圈14可稳定的控制晶圆承载盘10及承载的晶圆12的温度,以利于提高薄膜沉积的品质。

33.绝缘导热单元13具有导热的特性,使得加热单元11产生的热量可经由绝缘导热单元13传导至导电部15,并经由高导电部15提高晶圆承载盘10承载的晶圆12的温度。

34.晶圆承载盘10可连接一支撑件17,并透过支撑件17连接晶圆承载盘10。在本发明一实施例中,可于支撑件17内设置至少一第一导电单元171,其中第一导电单元171电性连接导电部15及偏压电源175,并可将偏压电源175提供的交流偏压或直流偏压传递至导电部15。

35.此外支撑件17内亦可设置至少一第二导电单元173,其中第二导电单元173电性连接加热线圈14。在实际应用时可经由第二导电单元173将一交流电流传输至加热线圈14,以提高加热单元11的温度。

36.在本发明一实施例中,加热单元11的加热线圈14包括一第一加热线圈141及一第二加热线圈143,其中第二加热线圈143位于第一加热线圈141外围。此外第一加热线圈141及第二加热线圈143可连接不同的第二导电单元173,并可分别对第一加热线圈141及第二加热线圈143提供不同大小及/或频率的交流电流,以分区调整加热单元11的温度。

37.具体而言,第一加热线圈141及第二加热线圈143可分别用以加热及/或调整加热单元11、导电部15及/或晶圆承载盘10的一第一区域a1及第二区域a2的温度,例如第一区域a1位于加热单元11、导电部15及/或晶圆承载盘10的内圈或靠近中心位置,而第二区域a2则位于加热单元11、导电部15及/或晶圆承载盘10的外圈。

38.晶圆承载盘10包括复数个温度感测单元177/179,例如分别以至少一第一温度感测单元177及至少一第二温度感测单元179量测加热单元11、导电部15及/或晶圆承载盘10的第一区域a1及第二区域a2的温度。

39.透过第一温度感测单元177及第二温度感测单元179分别量测加热单元11、导电部15及/或晶圆承载盘10不同区域的温度,并搭配改变提供给第一加热线圈141及第二加热线圈143的电流大小,将可以调整加热单元11、导电部15及/或晶圆承载盘10不同区域的温度,使得加热单元11、导电部15及/或晶圆承载盘10的各个区域皆可产生相同或相近的温度。

40.在本发明一实施例中,晶圆承载盘10可包括至少一底座161及一固定座163,其中底座161用以连接加热单元11,而固定座163则用以承载及固定底座161。

41.具体而言,底座161可包括复数个环形连接件,例如一第一环形连接件1611、一第二环形连接件1613及一第三环形连接件1615,其中支撑件17位于第一环形连接件1611的开口内,第一环形连接件1611位于第二环形连接件1613的开口内,而第二环形连接件1613则位于第三环形连接件1615的开口内。换言之,透过第一环形连接件1611、第二环形连接件1613及第三环形连接件1615的组合,可形成底座161。当然底座161包括三个连接件1611/1613/1615仅为本发明一实施例,并非本发明权利范围的限制。

42.在本发明一实施例中,底座161的边缘具有一环形凸起1617,其中环形凸起1617的径向内的区域可形成一凹槽,并可将加热单元11放置在底座161凹槽内,而环形凸起1617则位于加热单元11的周围。

43.固定座163可为一单一构件,固定座163的边缘位置具有一环形凸起1631,其中固定座163的环形凸起1631的径向内的区域可形成一凹槽,并可将底座161设置在固定座163的凹槽内,使得固定座163的环形凸起1631位于底座161的周围。

44.在本发明一实施例中,底座161最靠内圈的第一环形连接件1611的上表面及下表面可分别设置一第一环形密封件1612及一第二环形密封件1614,例如o型环,其中第一环形连接件1611上表面的第一环形密封件1612接触加热单元11,而第一环形连接件1611下表面的第二环形密封件1614则接触固定座163。在实际应用时会因为各个区域的压力差,使得加热单元11及固定座163紧贴底座161及/或第一环形连接件1611。

45.第一环形连接件1611上表面的第一环形密封件1612较靠近或直接接触加热单元11,在经过一段时间的使用后,可能会导致第一环形密封件1612劣化。为避免第一环形密封件1612劣化,可进一步在第一环形密封件1612上方设置至少一冷却通道115,并透过冷却信道115隔离加热单元11及第一环形密封件1612,以冷却第一环形密封件1612。

46.请参阅图2,为本发明应用晶圆承载盘的薄膜沉积装置一实施例的剖面示意图。如图所示,薄膜沉积装置20主要包括至少一晶圆承载盘10及一腔体21,其中腔体21包括一容置空间26,而晶圆承载盘10则位于容置空间26内,并用以承载至少一晶圆12。

47.在本发明一实施例中,薄膜沉积装置20可以是物理气相沉积装置,并于腔体21内设置一靶材24,其中靶材24面对晶圆承载盘10及/或晶圆12。在本新型一实施例中,腔体21可包括一顶板213及一下腔体215,其中顶板213透过一绝缘部217连接下腔体215,以在两者之间形成容置空间26,而靶材24则设置在顶板213并面对晶圆承载盘10及/或晶圆12。

48.腔体21设置至少一进气口211,其中进气口211流体连接腔体21的容置空间26,并用以将一制程气体输送至容置空间26内,以进行沉积制程,例如制程气体可以是惰性气体或反应气体。此外亦可于腔体21上设置一抽气口,并透过帮浦经由抽气口将腔体21内的气体抽出。

49.环状构件25设置在晶圆承载盘10上,并位于晶圆12的周围。挡件27设置在腔体21的容置空间26内,并位于晶圆承载盘10的周围区域。具体而言,挡件27的一端连接腔体21,而另一端则形成一开口。在本发明一实施例中,挡件27未连接腔体21的一端可形成一环形凸缘271,其中环形凸缘271位于挡件27的开口周围,并可将盖环29设置在挡件27的环形凸缘271上。

50.腔体21可包括一进出料口212,用以输送晶圆12。驱动单元28可连接支撑件17,并通过支撑件17驱动晶圆承载盘10远离挡件27,如图2所示。而后可透过机械手臂经由进出料

口212将晶圆12放置在晶圆承载盘10上,机械手臂亦可经由进出料口212将晶圆承载盘10承载的晶圆12取出腔体21。

51.当机械手臂将晶圆12放置在晶圆承载盘10后,驱动单元28可透过支撑件17驱动晶圆承载盘10及承载的晶圆12朝挡件27的方向位移,使得晶圆承载盘10上的环状构件25接触挡件27上的盖环29,而挡件27及盖环29则环绕设置在晶圆12的周围,如图3所示。挡件27、盖环39、晶圆承载盘10、晶圆12及/或环状构件25会将腔体21的容置空间26区分成两个部分,其中挡件27、盖环29、晶圆承载盘10、环状构件25及/或腔体21之间的空间可被定义为一反应空间261,而靶材24及晶圆12位于反应空间261内。

52.在沉积的过程中,晶圆承载盘10的加热单元11会加热晶圆12,并会分别对顶板213及晶圆承载盘10施加偏压,其中反应空间261内的惰性气体因为高压电场的作用,而形成离子化的惰性气体。离子化的惰性气体会受到靶材24上的偏压吸引而轰击靶材24,从靶材24溅出的靶材原子或分子会受到晶圆承载盘10上的偏压吸引,沉积在晶圆12的表面。

53.请配合参阅图1,本发明晶圆承载盘10的加热单元11及导电部15被绝缘导热单元13隔离,其中加热单元11的加热线圈14的交流电流不会传输至导电部15上,使得导电部15可形成稳定的交流偏压或直流偏压,并可提高晶圆12表面沉积的薄膜质量。

54.在本发明实施例中,以物理气相沉积装置作为发明的实施例,但物理气相沉积装置并非本发明权利范围的限制,在实际应用时本发明所述的晶圆承载盘10亦可应用在化学气相沉积装置或原子层沉积装置上,基本上只要薄膜沉积装置的晶圆承载盘10需要加热及产生偏压,都适用本发明所述晶圆承载盘10。

55.以上所述者,仅为本发明之一较佳实施例而已,并非用来限定本发明实施之范围,即凡依本发明权利要求所述之形状、构造、特征及精神所为之均等变化与修饰,均应包括于本发明之权利要求内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1