一种双金属带锯条表面改性处理方法与流程

1.本发明属于表面工程技术领域,特别涉及一种双金属带锯条表面改性处理方法。

背景技术:

2.双金属带锯条是由背材与齿材通过激光焊接而成的具有不同材质和不同性能的带锯条。作为国民经济各工业部门的基础配套产业,双金属带锯条行业的产业关联度较高,对我国制造业各行业提高生产效率、降低生产成本有着较为重要的作用。从2017~2020年双金属带锯条保持约15%的年增长率,可以预计在未来5年内,我国双金属带锯条的年需求量将达到21,400万米。在巨大的市场需求面前,国内对带锯条产品的研发却相对滞后,企业生产的带锯条普遍存在齿尖耐磨性不足、易崩齿,产生切割受阻等问题,影响着产品的实际使用。为此,必须采取适当的措施对双金属带锯条齿材表面进行改性强化,以提高带锯条的使用性能和使用寿命。

3.目前带锯条齿材表面常用的强化技术有渗氮、喷砂强化和等离子涂镀等,这些方法的缺点在于工艺复杂、成本高、强化效果不佳,极大地限制了工业应用。涂层作为带锯条与工件间的化学和热屏障,可有效减少化学反应和热量传递,从而大幅降低表面磨损。涂层带锯条将基体的高强度、高韧性和涂层的高硬度、高耐磨性相结合,提高了带锯条的耐磨性而不降低其韧性,有效解决因摩擦和发热而引起的质量问题,极大地提高带锯条的疲劳寿命。

4.超音速火焰热喷涂是制备碳化钨基陶瓷涂层(例如wc-12co、wc-10co-4cr)非常有效的方法。超音速火焰喷涂是将涂层粉末材料在超音速火焰束流中加热并加速后喷出,碰撞在基材表面产生塑性变形,熔融粉末粒子堆叠形成涂层。该工艺操作简单,可以获得高硬度、高耐磨和强结合界面的涂层。此技术被广泛应用于航空航天、能源、轨道交通、冶金和石油化工等领域。然而,常规超音速火焰喷涂技术无法实现在高硬度基体上(>60hrc)制备陶瓷涂层,其原因在于粉末粒子飞行速度慢,撞击基体表面时动能不足,导致涂层与基体之间结合差,涂层容易剥落。因此,急需改进现有的超音速火焰喷涂工艺解决上述问题。

技术实现要素:

5.鉴于以上分析,本发明旨在提供一种双金属带锯条表面改性处理方法,用以解决现有技术中带锯条齿材(为高硬度基体,硬度>60hrc)表面强化技术工艺复杂、强化效果不佳等问题,获得高硬度、高耐磨的涂层带锯条,满足双金属带锯条产品的高端化需求。

6.本发明的目的主要是通过以下技术方案实现的:

7.一种双金属带锯条表面改性处理方法,包括以下步骤:

8.s1.对双金属带锯条表面去油去污,干燥后进行喷砂处理;

9.s2.在喷砂处理后的双金属带锯条基体上,采用高压超音速火焰喷涂技术制备碳化钨基陶瓷涂层。

10.进一步的,所述双金属带锯条基体的材料为模具钢、高速钢或弹簧钢等高硬度材

料。

11.进一步的,所述步骤s2中,制备碳化钨基陶瓷涂层的原料粉末成分按质量百分比为co含量5~8%,cr含量3~5%,余量为wc。

12.进一步的,所述粉末粒径为15~45μm,纯度为99.9%。

13.进一步的,所述碳化钨基陶瓷涂层厚度为150~200μm。

14.进一步的,所述步骤s2中高压超音速火焰热喷涂的工艺为:氮气流量20~25l/min,氧气流量800~900l/min,煤油流量0.4~0.5l/min,送粉量35

×

2~55

×

2g/min。

15.进一步的,高压超音速火焰热喷涂的喷距为200~450mm。

16.进一步的,高压超音速火焰热喷涂的喷距为280mm。

17.进一步的,枪管长度为6英寸。

18.进一步的,所述步骤s1中,采用超声波清洗进行去油去污,超声处理时间10-30min,超声功率为80-200w。

19.进一步的,去油去污的试剂为无水乙醇或丙酮。

20.进一步的,所述步骤s1中喷砂处理工艺为:采用颗粒尺寸为0.3~0.9mm的棕刚玉进行干喷砂,吹砂气压0.3~0.6mpa,喷砂角度70

°

~90

°

,喷距50~100mm。

21.进一步的,喷砂处理至表面粗糙度ra3~5后停止。

22.与现有技术相比,本发明至少能实现以下技术效果之一:

23.1)本发明采用高压超音速火焰喷涂技术制备碳化钨基陶瓷涂层,针对带锯条齿材表面的强化处理,工艺简单可靠,经济性好,适合工业应用,可以大幅度提高双金属带锯条的硬度,有效延长双金属带锯条的使用寿命。

24.2)本发明提供的高压超音速火焰喷涂工艺,实现了在高硬度基体材料表面热喷涂超硬陶瓷涂层,喷涂过程中高动能的涂层粉末颗粒在基体上反弹较少,涂层分布均匀且与基体之间界面结合较好。

25.3)本发明降低了原料粉末中高成本co元素的比例,提高了硬质相wc的比例,有效减少了脆性相co3w3c的形成,无明显的co相聚集,从而提高涂层硬度。

26.4)本技术利用高压超音速火焰喷涂,在焰流中注入高流量氮气提高燃烧室压力,燃烧室压力超过2.2mpa(传统的方法燃烧室压力仅为0.6-0.9mpa),使得粉末飞行速度高,在空气中暴露时间短,形成的涂层脱碳程度低,最大程度保留了涂层内wc硬质相。

27.5)6英寸喷管提供更长的加速距离,粉末粒子在焰流中停留时间增加而使熔化程度更充分,撞击基体后扁平化现象明显,涂层致密,有利于硬度的提高。6英寸喷管提供更长的加速时间,粉末粒子获得更高的初速度,粉末在空气中飞行时间短,在空气中暴露时间短,不易发生氧化反应。粉末粒子的初速度是决定涂层组织和性能的一个关键因素,较高的初速度通常获得的涂层结构致密、孔隙较少、结合强度高。同时,较高的飞行速度,对涂层有喷丸效应,易于获得高硬度涂层。由于采用6英寸喷管和合适的喷涂距离,本发明的涂层粉末粒子撞击在基体时的速度高,对基体表面起到“喷丸”效果,因此基体与涂层的结合会更好一些。

28.6)碳化钨基陶瓷涂层厚度为150~200μm,在此厚度下,涂层分解小,同时,能保持带锯条本身的加工精度。

29.本发明的其他特征和优点将在随后的说明书中阐述,并且,部分可从说明书中变

得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在所写的说明书以及附图中所特别指出的结构来实现和获得。

附图说明

30.附图仅用于示出具体实施例的目的,而并不认为是对本发明的限制,在整个附图中,相同的附图标记表示相同的部件。

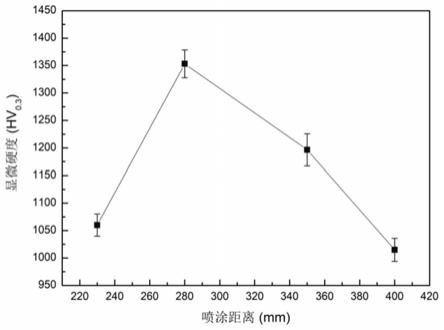

31.图1为实施例1-4制备的有wc-6co-4cr涂层的m42高速钢带锯条齿材表面硬度与热喷涂距离的关系;

32.图2为实施例2制备的wc-6co-4cr涂层x射线衍射(xrd)图;

33.图3为实施例2制备的wc-6co-4cr涂层横截面扫描电镜(sem)图;

34.图4为实施例2制备的wc-6co-4cr涂层横截面的高倍扫描电镜图。

具体实施方式

35.以下结合具体实施例对一种双金属带锯条表面改性处理方法作进一步的详细描述,这些实施例只用于比较和解释的目的,本发明不限定于这些实施例中。

36.一种双金属带锯条表面改性处理方法,包括以下步骤:

37.s1.对双金属带锯条表面去油去污,干燥后进行喷砂处理;

38.s2.在喷砂处理后的双金属带锯条基体上,采用高压超音速火焰喷涂技术制备碳化钨基陶瓷涂层。

39.本发明中双金属带锯条表面改性处理方法为针对双金属带锯条的齿材的强化处理,所述的双金属带锯条基体为齿材基体,本发明工艺简单可靠,经济实惠,适合工业应用,可以大幅度提高双金属带锯条的硬度,有效延长双金属带锯条的使用寿命。

40.具体的,步骤s1中,采用超声波清洗进行去油去污,超声处理时间10-30min,超声功率为80-200w。去油去污的试剂为无水乙醇或丙酮。

41.在高硬度基材上喷涂硬涂层,涂层容易剥落,为了提高涂层与双金属带锯条基体的结合性,避免涂层剥落,本发明对双金属带锯条基体进行了喷砂处理。喷砂处理至表面粗糙度ra3~5停止。表面粗糙度太小会造成涂层与基体结合差、涂层容易剥落,表面粗糙度太大则会使得需要的涂层厚度过大。

42.具体的,步骤s1中喷砂处理工艺为:采用颗粒尺寸为0.3~0.9mm的棕刚玉进行干喷砂,吹砂气压0.3~0.6mpa,喷砂角度70

°

~90

°

,喷距50~100mm。

43.步骤s2中,制备碳化钨基陶瓷涂层采用的粉末成分按质量百分比为co含量5~8%,cr含量3~5%,余量为wc。本发明降低了原料粉末中高成本co元素的比例,提高了硬质相wc的比例,有效减少了脆性相co3w3c的形成,无明显的co相聚集,从而提高涂层硬度。

44.优选的,制备碳化钨基陶瓷涂层采用的粉末粒径为15~45μm,纯度为99.9%。

45.步骤s2中,高压超音速火焰热喷涂的工艺为:氮气流量20~25l/min,氧气流量800~900l/min,煤油流量0.4~0.5l/min,喷距为200~450mm,送粉量35

×

2~55

×

2g/min。本技术利用高压超音速火焰喷涂,在焰流中注入高流量氮气提高燃烧室压力,燃烧室压力超过2.2mpa(传统的方法燃烧室压力仅为0.6-0.9mpa),使得粉末飞行速度高,在空气中暴露时间短,形成的涂层脱碳程度低,最大程度保留了涂层内wc硬质相。

46.枪管长度为6英寸。6英寸喷管提供更长的加速距离,粉末粒子在焰流中停留时间增加而使熔化程度更充分,撞击基体后扁平化现象明显,涂层致密,有利于硬度的提高。6英寸喷管提供更长的加速时间,粉末粒子获得更高的初速度,粉末在空气中飞行时间短,在空气中暴露时间短,不易发生氧化反应。粉末粒子的初速度是决定涂层组织和性能的一个关键因素,较高的初速度通常获得的涂层结构致密、孔隙较少、结合强度高。同时,较高的飞行速度,对涂层有喷丸效应,易于获得高硬度涂层。

47.喷距(即枪管口至基材表面的距离)为200~450mm。喷距过小,涂层粉末粒子接触基体时候容易反弹,得到的涂层孔隙率高,致密性不佳,影响涂层的硬度;喷距过大,涂层粉末粒子飞行距离大,撞击基体时的速度低动能小,导致涂层与基体间结合效果差,涂层容易剥落。优选的,喷距为280mm。

48.由于采用6英寸喷管和合适的喷涂距离,本发明的涂层粉末粒子撞击在基体时的速度高,对基体表面起到“喷丸”效果,因此基体与涂层的结合会更好一些。

49.本发明双金属带锯条齿材基体材料为模具钢、高速钢或弹簧钢等高硬度材料(>60hrc)。现有的超音速火焰喷涂工艺仅仅应用在低硬度钢上,比如:304不锈钢(23-35.5hrc)、0cr13ni5mo不锈钢(36hrc)、q235碳素钢(<20hrc)、45#钢(<55hrc)。本发明提供的高压超音速火焰喷涂工艺,实现了在高硬度基体材料表面热喷涂超硬陶瓷涂层,喷涂过程中高动能的涂层粉末颗粒在基体上反弹较少,涂层分布均匀且与基体之间界面结合较好。

50.碳化钨基陶瓷涂层厚度为150~200μm。在不同的涂层厚度中,涂层分解相的比例不同,涂层越厚,则分解越多,其原因是:制备涂层的喷涂时间越长,高温火焰流对涂层的热输入量大,涂层温度升高,而且处于高温状态的累积时间较长,导致涂层中wc相的分解脱碳量增大。喷涂过程中,涂层均出现了分解和脱碳行为,且涂层越厚,分解和脱碳越严重,w2c和co3w3c相也越多。w2c和co3w3c属于脆性相,在实际中应尽可能减少。本发明中涂层的厚度是经过了大量实验探索得到的,在此厚度下,涂层分解小,同时,能保持带锯条本身的加工精度。双金属带锯条基体的厚度为2mm左右,涂层厚度为基体厚度的10分之一左右。

51.实施例1

52.本实施例中,带锯条基体材料选用m42高速钢,为高硬度钢,在其表面喷涂wc-6co-4cr涂层,步骤包括:

53.(1)利用无水乙醇对m42高速钢带锯条进行超声清洗,超声功率为100w,超声时间为15min。待干燥后,采用颗粒尺寸为0.3~0.9mm的棕刚玉进行干喷砂,吹砂气压0.4mpa,喷砂角度90

°

,喷距80mm,要求表面粗糙度达到ra3.2左右。

54.(2)利用超音速火焰热喷涂设备在喷砂后的带锯条齿材表面制备wc-6co-4cr陶瓷涂层。喷涂工艺参数设置:枪管长度6英寸,氮气流量23l/min,氧气流量860l/min,煤油流量0.43l/min,喷距为230mm,送粉量50

×

2g/min。

55.实施例2

56.本实施例与实施例1基本相同,不同之处仅在于制备碳化钨基陶瓷涂层时的喷涂距离为280mm。

57.实施例3

58.本实施例与实施例1基本相同,不同之处仅在于制备碳化钨基陶瓷涂层时的喷涂

距离为350mm。

59.实施例4

60.本实施例与实施例1基本相同,不同之处仅在于制备碳化钨基陶瓷涂层时的喷涂距离为400mm。

61.将实施例1-4制备的带锯条涂层进行硬度测试,测试结果如图1所示。涂层的显微维氏硬度为1014.9~1353.3hv

0.3

,其数值随喷涂距离的增加呈先增后降的趋势,在喷涂距离为280mm时(本实施例2),硬度达到最大值1353.3hv

0.3

,约为基体(m42高速钢)显微硬度(953hv

0.3

)的1.4倍。

62.图2为本实施例2得到的涂层xrd图谱,从图中可以看出大多数的衍射峰属于wc相,另外少许的微弱峰则对应于w2c、co-cr以及co3w3c相。将涂层进行扫描电镜观察,其横截面的微观形貌如图3和图4所示。由图3可见,经高压热喷涂制得的wc-6co-4cr涂层连续且致密,未发现明显的分层和裂纹,涂层的厚度约为190μm,涂层与基体之间嵌合紧密,具有明显的犬牙交错状。图4是涂层横截面的高倍扫描电镜图,涂层的主要组成相为wc,均匀分布在熔化良好的cocr粘结相中,这些弥散分布的wc相有效保证了涂层的高硬度。涂层中无明显的co相聚集和富cr带。同时,涂层中只出现了少量的w2c相,在x射线衍射图(图2)也证明本发明只出现少量w2c相,进一步反映了本发明制备的涂层有效的抑制了氧化脱碳现象。

63.对比例1

64.带锯条基体材料选用m42高速钢,在其表面喷涂wc-10co-4cr涂层,步骤包括:

65.(1)利用无水乙醇对m42高速钢带锯条进行超声清洗,超声功率为100w,超声时间为15min。待干燥后,采用颗粒尺寸为0.3~0.9mm的棕刚玉进行干喷砂,吹砂气压0.4mpa,喷砂角度90

°

,喷距80mm,要求表面粗糙度达到ra3.2左右。

66.(2)利用超音速火焰热喷涂设备在喷砂后的带锯条齿材表面制备wc-10co-4cr陶瓷涂层。喷涂工艺参数设置:枪管长度4英寸,氮气流量9l/min,氧气流量860l/min,煤油流量0.43l/min,喷距为230mm,送粉量50

×

2g/min。

67.对比例1中与实施例2基本相同,不同之处在于:陶瓷涂层粉末采用的是wc-10co-4cr,喷枪枪管长度为4英寸,氮气流量为9l/min。

68.将对比例1制备的涂层进行硬度测试,对比例1中,涂层的显微维氏硬度为1072.8hv

0.3

,远低于本发明实施例2制得的涂层硬度1353.3hv

0.3

。

69.对比例2

70.对比例2与实施例2基本相同,不同之处仅在于:基体材料选用300m超高强度钢,其硬度为52~56hrc。

71.将对比例2制备的涂层分别进行硬度测试。对比例2中,300m超高强度钢表面涂层的显微维氏硬度为1368.2hv

0.3

,比常规超音速火焰喷涂工艺制得的涂层硬度(1136hv

0.3

)提高了20.4%。

72.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1