用于包装的冷轧扁钢产品的制作方法

1.本发明涉及一种用于包装的冷轧扁钢产品。

背景技术:

2.为了节约资源和降低成本而寻求减少用于制造包装(以下也称为包装 钢)的扁钢产品(钢板和钢带)的厚度。冷轧的包装钢的通常厚度在精细 板范围中,即在0.1至0.6mm之间。然而,由于厚度减小导致材料的刚性 降低,所以必须增加包装钢的强度,以便该材料能够承受对在制造包装时 的成型工艺中的冷变形性(例如在深冲或拉伸时)的要求。然而,同时, 在冷变形时必须保证钢板的能成型性。因此,存在对于具有大于550mpa 屈服极限的高强度钢板的需求,该钢板同时具有可成型性的良好参数、即 例如至少5%的断裂伸长率和/或至少5mm的埃氏指数(erichsenindex)(根 据din 50101也称为埃氏深度,其根据符合埃氏的din en iso 20482标 准化的深度测试)。

3.存在用于提高钢板强度的大量的可行性,即例如冷硬化、混合晶体硬 化(通过添加碳、氮、磷、锰和/或硅合金化)、沉淀硬化、通过调节多相 钢结构来提高强度或细晶粒硬化。但是,许多提高钢强度的措施都具有不 期望的副作用。

4.随着冷固化的增加,例如,制造冷轧的钢板中出现纵向和横向差异并 且因此各向异性增加,同时延展性不成比例地降低。

5.在混合晶体硬化时,将外来原子(例如n、c、p、mn、si)以间隙 地或替位地嵌入钢的主晶格中。当然,许多可行的合金元素都具有消极的 副作用(因此,p例如对钢有害,mn和si使表面质量变差),这就是为什 么通过添加这些合金元素来提高强度不会产生预期的效果。

6.尽管通过加入碳合金化,随着碳含量的增加而钢的强度提高,但同时 在钢板加工期间形成条状结构形式的明显的各向异性,因为碳在钢中的铁 素体晶格中的可溶性低而主要以渗碳体形式存在。此外,随着碳含量的增 加,表面质量变差,并且钢锭裂纹的风险随着接近包晶点而增加。因此, 需要将碳含量限制于0.1重量百分比,因为仅如此才能够有效地避免形成 钢锭裂纹和从中产生的点状的氧化(氧气扩散到裂纹中)。

7.从现有技术中已知用于包装的钢板及其制造方法,其中,对钢熔融物 添加用于混合晶体硬化的足够量的碳和氮,以便实现大于500mpa的强度。 因此,例如,us 2011/0076177 a1指出一种用于制造罐的高强度的钢板, 其具有以重量计为0.02%至0.10%的碳含量,和0.012%至0.0250%的氮 含量,其中,未结合的、即间隙嵌入钢中的氮重量份额为至少0.0100%。 在此确定:尤其未结合的氮有助于提高通过混合晶体硬化和失效硬化来提 高钢强度。然而,在此通过间隙嵌入氮可实现的强度提高一方面通过将氮 部分地结合成氮化物、特别是aln,并且另一方面通过如下方式限定,即 在氮含量大于0.025%的情况下,热轧时钢锭破裂的风险大大增加。

8.在例如通过加入ti或nb合金化来进行沉淀硬化的情况下,问题在于, 由于高温而在热轧时已经形成沉淀。因此,该沉淀参与所有随后的生产阶 段,例如冷轧、退火和可行的

再轧或精整,并且在此,尤其当优选在晶界 上进行沉淀时,与渗碳体相比,显示出明显的各向异性。此外,沉淀剂 ti和nb有助于提高再结晶温度。

9.由于对钢的合金组成部分的规范规定,通过在钢中形成多相结构实现 的强度提高从一开始就非常有限。因此,例如在汽车行业中使用的常规的 多相钢无法用于包装钢,因为例如用于形成多相结构的合金组成部分、如 锰和硅在包装钢中由于通过包装钢标准(din en 10202)给出的规范规定 而仅能够使用至最大重量份额。尽管在包装钢中能够借助于专门的冷却技 术来调节多相结构。然而,所得出的结构状态的特征在于高的不稳定性并 且强度提高大多伴随可成型性的下降。如果多相结构主要基于合金元素碳, 则还存在渗碳体的各向异性传递至多相结构并由此还加剧各向异性的风 险。

10.在细晶粒硬化时,尽管能够经由调节细晶粒的结构来在可成型性保持 不变的情况下提高钢的强度,其中,细晶粒的结构在过程技术上能够经由 低的卷轴温度(热轧后的卷绕温度)、高的冷轧程度和通过在连续式退火 装置中对冷轧的钢板退火来实现。此外,能够经由微合金化和影响热轧带 中的沉淀表现来调节细晶粒结构的构成。然而,为此所需的合金元素昂贵, 并且提高了用于再结晶的退火温度。另外,由于提高了热轧带的基本强度, 可冷轧性降低,并且钢板的表面更容易产生缺陷。

11.因此,所提到的、用于在保持可成型性的情况下提高钢板强度的可行 性尤其在各向同性方面、即在材料特性的方向依赖性方面导致问题。由于 诸如饮料或食品罐的包装大多是(旋转)对称的构件,所以用于制造包装 的钢板通常以圆片坯料(即扁平的、圆形的金属板坯件)的形式存在,该 圆片坯料在深冲或拉伸方法中成型为柱形的罐体或圆形的罐底或罐盖。因 此,由于最终产品的对称性,对于板而言需要尽可能各向同性的材料特性, 即包装板的特性在板平面的所有方向上都应是相同的。在制造决定的以钢 带形式存在的冷轧的钢板中,这是非常高要求的,因为热轧和冷轧中的轧 制方向制造决定地总是存在材料特性的方向依赖性。因此,冷轧的钢板制 造决定地总是具有明显的各向异性。该各向异性主要是由于高的冷轧程度, 而该高的冷轧程度又对于实现极薄的板厚度是必需的。由于在制造包装时 对冷轧钢板的加工原则上与轧制方向无关,因此在成型工艺中经常会出现 困难,因为强度和可成型性例如在圆片坯料的环周之上是不均匀的。

12.因此,存在对于冷轧扁钢产品形式的包装钢的需求,其特征在于在扁 钢产品的板平面内具有尽可能各向同性的特性。在扁钢产品的连续厚度减 小和为此所需的强度增加的上下文中,这是难以实现的矛盾的目标。此外, 除了扁钢产品的各向同性特性外,在制造包装时须考虑对包装钢的其他要 求,尤其关于成型工艺的灵活性和包装的形状、减少材料废料以及对此所 需实现的包装的尽可能一致且均匀的特性。

技术实现要素:

13.因此,本发明的一个目的是提供一种用于制造包装的高强度的扁钢产 品,该扁钢产品具有板平面中尽可能各向同性的材料特性,能够由该扁钢 材料制造具有突出的各向同性特性和具有不同几何形状以及在不同的成 型方法中具有尽可能少的材料废料的包装。

14.由于包装钢在老化状态下、即在较长的储藏持续时间之后并且必要时 在涂漆和干燥后被加工成最终的包装,所以必须在考虑到材料的老化时的 影响的情况下进行材料

优化,该老化在较长的储藏和/或涂漆与随后的干燥 之后出现。因此,在对材料进行人工老化后,检测包装钢的技术参数,该 人工老化能够根据din en 10202标准通过将样品加热到200℃20分钟来 进行。由于在钢板的(自然或人工)老化时特别影响强度和可成型性,所 以在优化材料特性时必须考虑老化作用。

15.由于上述原因,冷轧钢板的材料特性在强度和可成型性方面的改进是 以材料特性的各向同性为代价。为了实现钢板的各向同性特性,在制造冷 轧钢板时存在多样的冶金和方法技术的可行性。有针对性改进冷轧钢板的 各向同性的一个选项例如在于加入硼合金化。但是,硼对钢和最终产品(钢 板)的可加工性具有不利作用。因此,通过加入硼合金化增加了对于冷轧 后钢板再结晶所必需的退火温度,材料的可焊接性劣化并且老化潜力(即, 在钢板老化时提高强度)降低。

16.因此,本发明的另一目的可在于,指出可便宜制造的包装钢及其制造 方法,该包装钢和方法一方面在维持对于在深冲或拉伸足够良好的可成型 性的情况下具有尽可能高的强度,并且另一方面,在材料的老化状态下具 有关于强度和可成型性的材料特性的尽可能高的各向同性。

17.根据本发明,该目的利用具有权利要求1的特征的扁钢产品来实现。 在此,扁钢产品被理解为厚度在超细薄板范围中、特别是在0.1mm至 0.6mm的厚度范围中的板状或带状的钢板。

18.本发明基于如下认识,即混合晶体硬化借助于钢的间隙嵌入的合金组 成部分能够实现同时改进强度、可成型性和各向同性,并且通过碳和氮进 行的混合晶体硬化在此证实为是尤其有效的,前提是过程技术上能够至少 大范围地抑制将碳和氮结合成碳化物和氮化物。碳化物和氮化物的形成促 进形成各向异性的特性。

19.在此,本发明所基于的另一知识是:在包装钢的制造例程结束时,通 过在氮供体存在下在退火炉中对冷轧的扁钢产品渗氮来引入氮尤其适合 于,通过氮来实现有效的混合晶体硬化以及改进在制造包装时对于继续加 工扁钢产品重要的材料特性、特别是屈服极限和断裂伸长率。因此表明, 与通过将氮引入到钢熔融物中来增加氮含量不同,在退火炉中渗氮基本上 引起间隙嵌入氮而氮不结合成氮化合物。

20.在此令人惊讶地发现,在退火炉中渗氮(尤其在再结晶退火之前或期 间在连续式退火炉中)时间隙嵌入的氮积极地作用于材料特性的可成型性 和各向同性。显然,由于氮在钢的(铁素体)晶格中均匀地分布,间隙嵌 入氮引起扁钢产品的机械特性的突出的各向同性。

21.为此,还有助于,与碳相比,在间隙嵌入氮的情况下,包晶点的位置 朝更高的合金含量移动,进而与在碳的情况下相比,关于表面质量和钢锭 裂纹的危险,将大量氮嵌入钢晶格的中间晶格位置上明显不那么严重。为 了避免钢锭裂纹,将碳在根据本发明的扁钢产品中的重量份额限制于 0.10%。相反,对于嵌入氮,仅关于在钢的铁素体晶格中氮的溶解度的极 限和制造方法的经济性存在氮含量的限制,在考虑氮在铁素体晶格中的为 大约0.1重量%的溶解极限以及在强的氮化物形成剂、如al、ti、nb和/ 或b时氮部分地结合在氮化物中的情况下,该限制在钢中为最大0.120重 量百分比。出于过程技术的观点,本发明的渗氮的扁钢产品的氮含量优选 为最高0.070重量百分比,因为仅可在非常高的技术耗费下才能够在(连 续式)退火炉中实现冷轧的扁钢产品的额外的渗氮,该耗费至少当前在经 济

上尚不可行。因此,出于过程技术和经济的原因,氮的以重量计的份额 特别优选为0.050%或更低。

22.在此,特别有利的是,在制造过程的进程中尽可能晚地将氮添加至扁 钢产品,以防止在渗氮后,尤其能够通过沿一个轧制方向的冷轧过程在轧 制方向上和横向于轧制方向形成不同的材料特性。根据本发明的扁钢产品 的渗氮例如能够在(初级)冷轧之后,在连续式退火炉中退火之前或期间 进行。

23.由于渗氮在(初级)冷轧之后才进行,所以氮不是引起材料特性的明 显各向异性的加工步骤热轧和(初级)冷轧的一部分。在再结晶退火期间 或之后氮间隙嵌入铁晶格(铁素体晶格)中附加地促进根据本发明的包装 钢的均匀性。在此,特别地,不存在氮化物沉淀的风险,氮化物沉淀在后 轧期间会加强材料特性的方向依赖性。

24.对于两次冷轧钢板,因为由于通过间隙嵌入的氮的混合晶体硬化实现 的较高的钢基本强度,能够降低在第二次冷轧时的再轧制度并最小化由此 引起的各向异性。因此,能够优选将第二次冷轧时的再轧制度限制为18% 或更低。

25.因此,本发明的主题是一种用于包装的(一次或两次)冷轧的扁钢产 品,其厚度小于0.6毫米,该扁钢产品由钢沿轧制方向(0

°

)冷轧并且以 重量计具有以下组分:

26.‑

c:0.02至0.1%,

27.‑

si:小于0.03%,

28.‑

mn:0.17至0.5%,

29.‑

p:小于0.03%,

30.‑

s:0.001至0.03%,

31.‑

al:0.002至0.1%,

32.‑

n:0.014至0.12%,优选小于0.07%,

33.‑

可选的cr:小于0.1%,优选0.01至0.08%,

34.‑

可选的ni:小于0.1%,优选0.01至0.05%,

35.‑

可选的cu:小于0.1%,优选0.002至0.05%,

36.‑

可选的ti:小于0.01%,

37.‑

可选的b:小于0.005%,

38.‑

可选的nb:小于0.01%,

39.‑

可选的mo:小于0.02%,

40.‑

可选的sn:小于0.03%,

41.‑

剩余铁和不可避免的杂质,

42.其中,扁钢产品在老化状态下具有至少450mpa的0.5%屈服极限 (rp0.5)和至少5%的断裂伸长率(a),并且通过断裂伸长率(a)和 0.5%屈服极限(rp 0.5)的乘积限定的关于相对于轧制方向(0

°

)的角度 (α)的变形能w(α)不小于在轧制方向w(0

°

)上 的变形能的60%且不大于其140%。

43.在此,扁平钢产品中所含的氮中,优选至少0.010%的重量份额以未 结合的形式间隙嵌入钢中。

44.根据本发明的扁钢产品的特征在于,在轧制方向(0

°

)上具有至少 450mpa的高的0.5%屈服极限(rp0.5)和至少5%的良好的断裂伸长率 (a),以及在扁钢产品的由角度α展

开的平面中的变形能w(α)的均匀 的且仅微小的方向依赖性。(由于沿轧制方向的轧制过程总是与方向有关 的)变形能w(α)是适合于评价冷轧钢板用于通过以深冲或拉伸方法成 型来制造包装的可用性的度量,因为由断裂伸长率(a)和0.5%屈服极限 (rp 0.5)的乘积计算的变形能w为钢板强度和其可成型性的度量。在此, 出于下面还要更详细阐述的理由,得到0.5%屈服极限(rp0.5)作为适合 于评估老化的扁钢产品的强度的度量。

45.在根据本发明的扁钢产品中,关于相对于轧制方向(0

°

)的角度(α) 的0.5%屈服极限(rp0.5)优选位于上限与下限之间的范围中,其中,下 限为轧制方向(0

°

)上的0.5%屈服极限(rp0.5)的至少90%,并且上限 为最高其110%,其中,在轧制方向上的屈服极限rp0.5(0

°

)至少为450 mpa。

46.在根据本发明的扁钢产品中,与相对于轧制方向(0

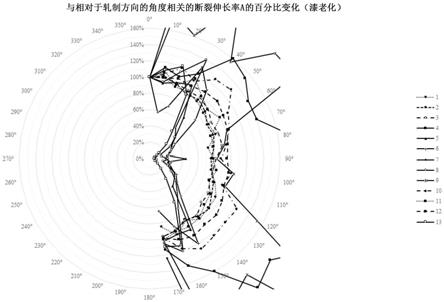

°

)的角度(α) 相关的断裂伸长率a(α)优选同样位于上限与下限之间,其中,下限为 在轧制方向(0

°

)上的断裂伸长率的至少90%并且上限为其最高140%, 其中,在轧制方向上的断裂伸长率(a)为至少5%。

47.与相对于轧制方向(0

°

)的角度(α)相关的变形能w(α)相应地特 别优选地在轧制方向w(0

°

)上的变形能的至少70%至最多130%之间。

48.由于在退火炉中在退火温度下渗氮期间氮扩散到冷轧的扁钢产品中, 发生扩散进入的氮在钢的晶格中均匀的分布和嵌入,其中,该退火温度优 选高于630℃(扁钢产品的温度)以确保完整的再结晶。通过间隙嵌入的 氮的均匀分布,得到渗氮的扁钢产品的受渗氮影响的机械特性的高的各向 同性,尤其是在断裂伸长率和屈服极限方面进而在对于作为0.5%屈服极 限(rp 0.5)和断裂伸长率(a)的乘积的、对于作为质量度量的深冲应 用相关的变形能方面的高的各向同性。在此,随扁钢产品在退火炉中的较 长的停留时间并且尤其在对于再结晶退火较长的退火时间中得到在退火 炉中嵌入的氮的尽可能均匀的分布。优选地,扁钢产品在退火炉中的停留 时间大于10秒,尤其优选大于30秒并且尤其在100至250秒的范围中。 在停留时间大于400秒的情况下,在连续式退火炉中在连续通行路线的典 型长度的情况下将带形的扁钢产品的通行速度选择得如此低,使得该方法 的效率出于经济原因不再展现,这就是为什么能够在任何情况下在罩式退 火方法中调节超过400秒的较长的退火时间的原因。

49.尽管存在钢晶粒的因(一次或两次)冷轧无法避免的晶粒伸长,仍能 够实现对于冷成型相关的材料特性、如0.5%屈服极限(rp0.5)、断裂伸 长率(a)和变形能(w)的在根据本发明的扁钢产品中通过在冷轧之后 渗氮实现的各向同性。在根据本发明的扁钢产品中,钢结构的晶粒典型地 具有3.0至6.0μm的平均弦长以及方向相关的晶粒伸长率(s),该晶粒伸 长率例如在轧制方向(0

°

)上在扁钢产品的纵截面中为至少1.4并且在扁 钢产品的平面截面中为至少1.1。因此,从中得出,在根据本发明的扁钢 产品中,尽管存在制造决定的晶粒伸长率,而能够实现关于在板平面中的 屈服极限、断裂伸长率和从中产的变形能的各向同性特性。

50.在此,钢结构的晶粒的晶粒伸长率(s)被限定为平均水平弦长(s_h) 与平均竖直弦长(s_v)之比。在根据本发明的扁钢产品中,横向于轧制 方向(α=90

°

)与角度α相关的晶粒伸长率(s)通常为至少1.2。

51.因为当将引入的氮间隙嵌入钢的中间晶格位(尤其是铁素体晶格)中 时,通过扁钢产品的渗碳产生的混合晶体硬化是最有效的,所以有用的是, 钢的合金成分具有尽可能

不强的氮化物形成剂、如al、ti、b和/或nb, 以便防止氮以氮化物的形式结合。因此,对于这些强形成氮化物的合金组 成部分的重量份额而言,钢的合金成分优选具有以下上限:

52.‑

al:<0.1%,优选小于0.05%;

53.‑

ti:<0.01%,优选小于0.002%;

54.‑

b:<0.005%,优选小于0.001%;

55.‑

nb:<0.01%,优选小于0.002%;

56.氮化物形成剂的总重量份额优选小于0.1%。由此,尤其能够保证未 结合的氮的重量份额大于0.01%。

57.在此,能够经由以下公式1来描述在热轧带中的未结合的氮的重量额 n

frei

(热轧带),其中,假定能够在上限内存在于钢中的氮化物形成剂al、 ti、b和nb完全与氮结合成氮化物:

58.nfrei(热轧带)=1/2(n0

–

ti/3.4

–

b/0.8

–

nb/6.6

–

al

‑

因数+|n0

–

59.ti/3.4

–

b/0.8

–

nb/6.6

–

al

‑

因数|)

60.(公式1)

61.其中,n0是钢的熔融物中的氮的重量份额,al

‑

因数根据卷轴温度ht (热轧带的卷绕温度)和铝含量al(以重量百分比表示)如下限定为:

62.‑

如果ht<640℃:al

‑

因数=0;

63.‑

如果750≥ht≥640℃:al

‑

因数=n0‑

n0x(

‑

0.682ht+536)/100= n

0 x(1

‑

(

‑

0.682ht+536)/100);

64.并且被加数

65.|n0

‑

ti/3.4

‑

b/0.8

‑

nb/6.6

‑

al

‑

因数|

66.限定为差“n0‑

ti/3.4

‑

b/0.8

‑

nb/6.6

‑

al

‑

因数”的绝对值。在公式1中, 通过该绝对值被加数考虑:能够通过实际存在于热轧带(即钢熔融物)中 的氮化物形成剂最多仅结合总共在热轧带中(即刚熔融物中)实际上存在 的氮。

67.冷轧扁钢产品中游离氮的总重量份额从热轧带中游离氮含量(根据上 式1的n

frei

(热轧带))和通过在连续式退火炉中渗氮来加入的氮δn的总 和得出:

68.n

frei

=n

frei

(热轧带)+δn

ꢀꢀ

(公式2)

69.在此,基于这样的假设,在连续式退火炉中渗氮时引入的氮份额δn 至少基本上间隙嵌入中间晶格位中。在此,冷轧扁钢产品中游离氮的重量 份额的上限通过钢的铁素体晶格中的氮的溶解度极限确定,该溶解度极限 约为0.1重量百分比。

70.在冷轧扁钢产品中的游离氮的总重量份额(n

frei

)优选大于0.01%。 为了将尽可能高份额的氮以未结合的形式引入冷轧的扁钢产品中,优选将 氮的总重量份额的大部分通过在连续式退火炉中的渗氮来引入,其中,优 选地,δn的重量份额至少是0.002重量百分比,并且特别优选大于0.008 重量百分比。

71.根据本发明的扁钢产品能够以下制造方法获得,其中,首先从钢锭中 通过在>ar3且尤其在800℃与900℃之间的优选最终轧制温度中进行热轧 产生热轧带,其中,该钢锭从上述钢熔融物中制造,该热轧带在<ar1的 卷绕温度(卷轴温度ht)下并且尤其在500℃至750℃的范围中卷绕,并 且在冷却后,在还原率至少为80%的情况下,被冷轧成扁钢产品(钢带), 并且然后在退火炉中、特别是在连续式退火炉中在至少630℃的退火温度 下在至

少暂时存在氮供体的情况下以再结晶的方式退火,并且随后冷却至 室温,并且最后以0.2%至45%的再轧制度再轧或精整。优选地,再轧制 度小于18%,以便不因再轧使各向同性特性变差。

72.在此,能够在再结晶退火之前、期间或之后在连续式退火炉中对扁钢 产品进行渗氮。因此,例如可行的是,在存在氮供体的情况下在第一温度 低于再结晶温度的情况下,在连续式退火炉中在连续式退火炉的上游的第 一区域中执行渗氮,并且此后在连续式退火炉的下游的第二区中将扁钢产 品为了再结晶退火而加热到高于再结晶温度的第二温度。渗氮和再结晶退 火的该顺序也能够颠倒。在连续式退火炉的不同区中的渗氮和再结晶退火 的解耦具有的优点是,对于相应的过程能够调节最佳温度,其中,对于渗 氮最佳的温度低于对于再结晶退火的温度。然而,出于经济原因,在存在 氮供体的情况下在温度高于再结晶温度的情况下,在连续式退火炉中同时 进行扁平钢产品的渗氮和退火是优选的。

73.在此,如此制造的扁钢产品的特性在再轧的钢带老化后进行调节,其 中,能够以人工的方式通过将扁钢产品加热至200℃经过20分钟或通过 涂漆与随后的漆干燥来造成该老化。

74.优选地,钢带已经具有0.001重量百分比至0.016重量百分比的范围 中的初始氮含量n0,以便最大化在冷轧扁钢产品中的总氮含量并且由此 最大化通过冷轧带的渗氮引起的混合晶体硬化。为了阻止在浇铸钢锭时和 在热轧时形成钢锭裂纹,并且为了不将热轧带的强度已经提高到其不再可 借助常规的冷轧设备来冷轧,用于制造热轧带的钢熔融物中的氮的重量份 额不超过0.016%。根据本发明的扁钢产品的总氮含量在将冷轧扁钢产品 退火时通过在退火炉中存在氮供体的情况下通过如下方式调节,即氮供体 的在退火温度下解离的原子的氮扩散到冷轧扁钢产品中并且由此将氮份 额提高δn,其中,该总氮含量由初始氮份额n0和在渗氮时在退火炉中引 入的氮成分δn之和组成。在此,在渗氮时在退火炉中引入的氮份额δn 优选为至少0.002重量百分比,其中,当钢熔融物中的初始氮份额n0低于 该值时,由此将扁钢产品的总氮份额提高至大于0.014重量百分比。尤其 优选地,将冷轧扁钢产品在连续式退火炉中渗氮至大于0.020重量百分比 的氮份额。在连续式退火炉中渗氮的扁钢产品的总氮含量能够(至少理论 上)达到氮在钢(铁素体)晶格中的、约为0.1%重量的溶解度极限。

75.氮供体例如能够是退火炉中的含氮的气体气氛,特别是含氨的气氛, 或者是含氮的液体,该液体在退火炉中加热冷轧扁钢产品之前施加到该冷 轧扁钢产品的表面上。在此,氮供体应当设计为,使得通过解离在退火炉 中提供原子氮,该原子氮能够扩散到扁钢产品中。特别地,氮供体能够是 氨气气体。为了使该氨气气体在退火炉中解离以形成原子氮,在退火炉中 在冷轧扁钢产品渗氮时优选调节高于400℃的炉温度。

76.由于通过在存在供氮体的情况下在(连续式)退火炉中退火时对扁钢 产品进行渗氮来引起通过混合晶体硬化所产生的强度提高,在根据本发明 的扁钢产品中不需要以高的再轧制度进行再轧,以便附加地还通过冷硬化 提高强度。因此,再轧制度能够优选限制为最大18%,由此能够避免通过 以高的再轧制度进行的第二次冷轧使材料特性的各向同性变差。

77.在第二次冷轧或精整之后,为了改进抗腐蚀性能够将镀层施加到扁钢 产品的表面上,例如通过电解沉积锡或铬/氧化铬镀层和/或通过用漆来涂 漆或者通过层压由热塑

性材料制成的聚合物膜、特别是由聚酯如pet或聚 烯烃如pp或pe制成的聚合物膜。

78.根据本发明的钢板的突出的各向同性的机械特性能够实现制造罐 (“易拉罐”eoe)或气溶胶罐或气溶胶罐部件、例如气溶胶罐的底部或盖, 他们在易开盖或气溶胶罐和其部件的整个面上具有各向同性的特性。尤其 在圆形的或椭圆形的易开盖以及圆形的气溶胶罐底部或盖的情况下,根据 本发明的钢板的各向同性的特性被证实为是有利的,因为在相应产品的整 个环周之上存在几乎保持相同的机械特性。在其中成型圆形的板件(圆片 坯料)以便例如产生用于二件式的罐的罐身的深冲应用中,根据本发明的 钢板的各向同性的特性证实为是有利的,因为在此也能够围绕板件的环周 实现成型的板件的保持相同的机械特性并且在成型时不形成具有较低板 厚度的打薄的部位。

附图说明

79.根据本发明的扁钢产品的该和其他特性、特征和优点从下文参考所附 的附图和表格更详细描述的实施例中得出。附图示出:

80.图1示出示意的应力应变图的实例,该应力应变图在根据本发明的扁 钢产品处的拉伸试验中获得;

81.图2a和图2b示出在拉伸试验中研究的扁钢产品的平面中的断裂伸长 率(a)的角度相关性的圆图,其中,图2a示出研究的样品1至13的结 果并且图2b示出研究的样品14至26的结果;

82.图3a和图3b示出在拉伸试验中研究的扁钢产品的平面中的0.5%屈 服极限(rp0.5)的角度相关性的圆图,其中,图3a示出所研究的样品1 至13的结果并且图3b示出所研究的样品14至26的结果;

83.图4a和图4b示出在拉伸试验中研究的扁钢产品的平面中的变形能w =a

·

rp0.5的角度相关性的圆图,其中,图4a示出所研究的样品1至13 的结果并且图4b示出所研究的样品14至26的结果;

84.图5示出用于检测所研究的扁钢产品的晶粒结构的研究的示意图;

85.图6示出冷轧扁钢产品的老化对断裂伸长率的各向同性的影响。

具体实施方式

86.为了制造根据本发明的扁钢产品,从钢熔融物中浇铸钢锭并且热轧成 热轧带。在此,钢熔融物的合金组分有利地遵循通过包装钢标准预设的极 限值(即例如astm a623

‑

11“锡磨机产品标准规范”或“欧洲标准en 10202

”ꢀ

中限定的极限值)。下面详细阐述可用来制造本发明的扁钢产品的钢的组 成部分:

87.钢的组分:

88.·

碳c:至少0.02%且至多0.1%,优选小于0.085%;

89.碳引起硬度或强度增加。因此,钢包含至少0.02重量百分比的碳。为 了确保扁钢产品在一次冷轧时以及可行在第二冷轧步骤(再轧或精整)中 的可轧制性并且不降低断裂伸长率,碳含量不应过高。此外,随着碳含量 的增加,在扁钢产品的制造和加工扁钢产品期间,形成呈条状结构形式的 明显的各向异性,因为碳由于在钢的铁素体晶格中的低的可溶解性而明显 以渗碳体形式存在。此外,随着碳含量增加,表面质量变差,并且随着接 近包

晶点,钢锭裂纹的风险提高。因此,需要将碳含量限制为最大0.1重 量百分比,因为仅如此才能够有效地避免形成钢锭裂纹和由此产生的点状 的氧化(氧扩散到裂纹中)。

90.·

锰,mn:至少0.17%且最多0.5%;

91.锰同样引起硬度和强度增加。此外,锰改进了钢的可焊性和耐磨性。 此外,通过添加锰,通过如下方式减小在热轧时的红脆的趋势,即,将硫 结合成危害较小的mns。此外,锰导致晶粒细化,并且通过锰能够增加氮 在铁晶格中的溶解度,并防止碳扩散到钢锭表面。因此,至少0.17重量百 分比的锰含量是优选的。为了实现高强度,大于0.2重量百分比、尤其0.30 重量百分比或更大的锰含量是优选的。但是,如果锰含量过高,则这以钢 的耐蚀性为代价,并且不再确保食物相容性。另外,在锰含量过高的情况 下,热轧带材的强度变得过高,这引起:不能够再对热轧带材进行冷轧。 因此,锰含量的上限为0.5重量百分比。

92.·

磷,p:小于0.03%

93.磷是钢中不期望的伴随元素。高的磷含量尤其导致钢的脆化,并且因 此使扁钢产品的可成型性变差,这就是为什么磷含量的上限为0.03重量百 分比。

94.·

硫,s:大于0.001%且最高0.03%

95.硫是不期望的伴随元素,其损害延展性和耐腐蚀性。因此,钢中应包 含不超过0.03重量百分比的硫。另一方面,用于对钢脱硫的必须采取的措 施是复杂且昂贵的,这就是为什么从经济的角度来看,低于0.001重量百 分比的硫含量不再是合理的。因此,硫含量处于0.001重量百分比至0.03 重量百分比、特别优选为0.005重量百分比至0.01重量百分比之间的范围 中。

96.·

铝,al:大于0.002%且小于0.1%

97.在钢制造中,需要将铝作为脱氧剂来稳定钢。铝还增加了抗起皮性和 可成型性。因此,铝含量大于0.002重量百分比。然而,铝与氮形成氮化 铝,氮化铝在根据本发明的扁钢产品中是不利的,因为氮化铝减少了游离 氮的份额。另外,过高的铝浓度会导致铝簇形式的表面缺陷。因此,使用 最大0.1重量百分比浓度的铝。

98.·

硅,si:小于0.03%;

99.硅增加了钢中的抗起皮性,是一种混合晶体硬化剂。硅在钢制造中用 作脱氧剂。硅对钢的另一积极影响是,提高拉伸强度和屈服极限。因此, 优选硅含量为0.003重量百分比或更高。然而,如果硅含量太高并且特别 是超过0.03重量百分比,则钢的耐腐蚀性会变差并且会使特别是通过电解 镀层进行的表面处理会难。

100.·

可选的氮,n0:小于0.016%,并且优选大于0.001%

101.氮是钢熔融物中的可选的组成部分,由其制造用于本发明的扁钢产品 的钢。尽管氮作为混合晶体硬化剂起提高硬度和强度的作用。当然,钢熔 融物中的大于0.016重量百分比的氮含量会导致更难对由钢熔融物制造的 热轧带的冷轧。此外,钢熔融物中的高的氮含量提高了热轧带中缺陷的风 险,因为在氮浓度为0.016重量百分比或更大的情况下,热成型性变小。 根据本发明提出:通过在退火炉中对冷轧扁钢产品渗氮来追加地提高扁钢 产品的氮含量。因此,也能够完全弃用将氮引入到钢熔融物中。然而,为 了实现高度的混合晶体硬化优选的是,在钢熔融物中已经包含大于0.001 重量百分比,特别优选为0.010重量百分比或更高的初始氮含量。

102.为了在退火炉中进行渗氮之前将初始氮含量n0引入扁钢产品中,能 够将氮气以

相应的量添加给钢熔融物,例如通过吹入氮气和/或通过添加固 态氮化合物、例如氮石灰(氰氨化钙)或氮化锰。

103.·

可选:氮化物形成剂、特别是铌、钛、硼、钼、铬:

104.形成氮化物的元素、例如铝、钛、铌、硼、钼和铬,在根据本发明的 扁钢产品的钢中是不利的,因为它们通过形成氮化物降低了游离氮的份额。 另外,这些元素昂贵,进而增加了制造成本。另一方面,例如元素铌、钛 和硼元素经由细化晶粒作为微合金组成部分而提高了强度,而没有降低韧 性。因此,所提及的氮化物形成剂能够有利地在一定范围中作为钢熔融物 的合金组成部分添加。因此,关于重量,钢能够(可选地)包含以下形成 氮化物的合金组成部分:

105.·

钛,ti:优选大于0.002%,但出于成本原因小于0.01%,

106.·

硼,b:优选大于0.001%,但出于成本原因小于0.005%,和/或

107.·

铌,nb:优选大于0.001%,但出于成本原因小于0.01%,和/或

108.·

铬,cr:优选大于0.01%,以便能够实现在制造钢熔融物时使用废 钢,并使碳在钢锭表面的扩散变难,但为了避免碳化物和氮化物而最高为 0.08%,和/或

109.·

钼,mo:小于0.02%,以避免再结晶温度过度升高;

110.为了避免通过形成氮化物而减少游离的、未结合的氮n

frei

的份额,在 钢熔融物中所提及的氮化物形成剂的总重量份额优选小于0.1%。

111.其他可选成分:

112.除残余物铁(fe)和不可避免的杂质外,钢熔融物还能够包含其他可 选的组成部分,即例如

113.·

可选的铜,cu:大于0.002,以便能够实现在制造钢熔融物时使用废 钢,但是小于0.1%,以确保食品相容性;

114.·

可选的镍,ni:大于0.01,以便能够实现在制造钢熔融物时使用废 钢和改进韧性,但是小于0.1%,以确保食品相容性 115.·

可选锡,sn:优选小于0.03%;

116.扁钢产品的制造方法:

117.利用所描述的钢组分产生钢熔融物,该钢熔融物首先被连续铸造,并 且在冷却后切分成钢锭。然后,将钢锭再次加热至超过1100℃、特别是 1200℃的预热温度,并且热轧以产生厚度为1至4mm的热轧带。

118.在热轧时的最终轧制温度优选高于ar3温度,以便保持奥氏体性能, 并且尤其位于800℃和900℃之间。

119.在预设的且有利恒定的卷绕温度(卷轴温度,ht)下将热轧带卷成 卷(coil卷)。在此,卷绕温度优选低于ar1,以便保持在铁素体范围中, 优选在500℃至7500℃的范围中,并且特别优选地小于640℃,以便避免 aln的沉淀。出于经济原因,卷取温度应高于500℃。能够通过在热轧结 束后冷却热轧带直到以更高的冷却速度进行卷绕可避免在热轧带表面处 形成氮化铁。

120.为了制造厚度范围小于0.6mm(薄板厚度)和优选厚度小于0.4mm 的薄扁钢产品形式的包装钢,将热轧带冷轧,其中,有利地实现至少80% 并且优选在85%和98%的范围中的厚度减小(减小程度或冷轧度)。为了 重建在冷轧时破坏的钢晶体结构,冷轧的钢带随后

以再结晶的方式在退火 炉中退火。这例如通过将以冷轧钢带形式存在的扁钢产品通过连续式退火 炉来进行,在该连续式退火炉中将钢带加热到高于钢再结晶温度的温度。 在此,在再结晶退火之前或者优选在再结晶退火同时通过在存在氮供体的 情况下在退火炉中加热扁钢产品来对冷轧扁钢产品渗氮。在此,渗氮优选 通过如下方式在退火炉中与再结晶退火同时执行,即将尤其以含氮气体、 优选是氨(nh3)形式的氮供体引入退火炉中,并将扁钢产品加热到高于 钢的再结晶温度的退火温度,并且在优选在10至150秒的退火时间(保 持时间)期间保持在退火温度。在此,退火温度优选高于630℃,并且特 别是在650℃至750℃的范围中。在此,将氮供体选择成,使得在退火炉 中的该温度下通过将氮供体解离来形成原子氮,该原子氮会扩散到扁钢产 品中。为此,氨被证实为是合适的。为了在退火时避免氧化扁钢产品表面, 适宜地在退火炉中使用保护气体气氛。优选地,退火炉中的气氛由作用为 氮供体的含氮气体和保护气体、如hnx的混合物构成,其中,保护性气 体的体积份额优选为90%至99.5%之间,并且气体气氛的体积份额的剩余 部分由含氮的气体、特别是氨气(nh3气体)形成。

121.实施例:

122.下面阐述本发明的实施方式和比较例。

123.通过热轧和随后的冷轧由具有表格1中列举的合金成分的钢熔融物制 造扁钢产品(钢板)。

124.然后,通过将扁钢产品在45秒的退火持续时间器件保持在640℃的退 火温度上,以再结晶的方式在连续式退火炉中对冷轧扁钢产品进行退火。

125.在表2中列出表1中的如此热处理的钢板的方法和材料参数,其中

126.‑

n(渗氮后)是退火炉中渗氮后的氮含量,

127.‑

d是钢板的厚度(以毫米计),

128.‑

nwg是二次冷轧时的再轧制度(以%计),

129.‑

nh3是退火炉中的氨含量(以体积百分比计),

130.‑

rp0.5是轧制方向上的0.5%屈服极限(以mpa计),

131.‑

a是轧制方向上的断裂伸长率(以%计),并且

132.‑

rm是轧制方向上的拉伸强度(以mpa计)。

133.在根据本发明的实例中(表1和2的实例1至3、10至12、15、16、 18、19、21至23以及25和26),在对扁钢产品热处理器期间在连续式退 火炉中引入氨,使得在连续式退火炉中存在由氨和hnx保护气体构成的 气体气氛。气体气氛中氨的体积份额在表2中以nh 3(体积百分比)说 明。在比较例(表1和2的实例4至9、13、14、17、20和24)中,在退 火期间在连续式退火炉中存在100%的hnx保护气体气氛。在表2中用n (渗氮后)[重量百分比]说明在根据本发明的样品中通过在连续式退火炉 的含氨的气体气氛中渗氮得出的总氮含量。在此,总氮含量根据标准din en iso 14284(特别是第4.4.1节)在移除表面氮化铁层之后检测,该氮 化铁层在渗氮时在样品表面处形成。

[0134]

在此,氮的总重量份额共同地由钢熔融物的初始氮含量(n0,见表1) 和通过在连续式退火炉中渗氮引入的氮份额δn组成,其中,总氮含量的 主要份额n

frei

以未结合的形式存在,并且剩余部分以结合的形式作为氮化 物存在,参见式(1)。从存在于钢中的氮化合物形成剂的重量份额中能够 经由公式(1)估算游离氮n

frei

的重量份额。

[0135]

在连续式退火炉中进行热处理之后,对冷轧和再结晶退火的扁钢产品 进行再轧制或精整。表2中列出了第二次冷轧或精整的再轧度(nwg) 以及再轧制的扁钢产品的厚度。最后,通过将样品加热至200℃经过20 分钟产生扁钢产品的人工老化。

[0136]

图6说明比较例5的老化对断裂伸长率的角度相关性的影响,并且将 未老化的状态与老化的状态进行了对比,其中,在后者中又在人工老化和 自然老化之间进行了区分。在此可见,通过老化才形成明显的各向异性。 但是,在包装钢的实际加工中老化几乎不可避免,所以检测和优化老化状 态下的各向同性又特别重要,这是本发明的主题。

[0137]

对实例1至26的老化的样品执行拉伸测试和结构研究。特别地,在 拉伸试验中得出0.5%的屈服极限(rp0.5,根据din en iso 6892

‑

1测量) 和断裂伸长率(a)以及在结构研究中得出平均晶粒度和晶粒伸长率。图 1示出了来自拉伸测试的示意性的应力应变图的实例。

[0138]

老化的扁钢产品显示出不连续的应力应变图。通常使用上限和下屈服 极限作为用于表征强度的参考值,有时还有拉伸强度。在拉伸试验中得出 的上屈服极限在此强烈地与测量条件、所使用的测试机及其对准相关。对 于特定的测试机,该值散布尤其强。对于冷成型,下屈服极限是用于得出 扁钢产品的可成型性的重要参数。但是,当材料在吕德范围(l

ü

ders region) 之后没有硬化时,难于或不能够得出该下屈服极限。此外,在该情况下, 未限定拉伸强度。因此,代替下屈服极限,估算平台高度,对于该平台高 度将0.5%的屈服极限(rp0.5)作为度量,因为能够明确地得出该值(图 1)。0.2%屈服极限(rp0.2)的通常为了表征未老化的扁钢产品而得出的 参数在老化的样品中不可靠,因为其距上屈服极限过近并且处于如下范围 中,在该范围中应力尚未稳定。由于这些原因,在此,将0.5%的屈服极 限(rp0.5)作为样品强度的相关度量得出。此外,从拉伸试验中得出样 品的断裂伸长率(a)。在此,沿着轧制方向(0

°

)并且在扁钢产品的平面 中以10

°

的步长在相对于轧制方向为10

°

至170

°

的角范围中执行0.5%屈服 极限(rp0.5)和断裂伸长率(a)的所有测量,以便在板平面中检测屈服 极限(rp0.5)和断裂伸长率(a)的各向同性(各向异性)。所得出的断 裂伸长率a(α)与相对于轧制方向(0

°

)的角度α的相关性在图2中的 圆图中示出,其中,图2a示出研究的样品1至13的结果,并且图2a示 出研究的样品14至26的结果。在图3的圆图中示出所得出的0.5%屈服 极限rp0.5(α)与相对于轧制方向(0

°

)的角度α的相关性,其中,图 3a示出研究的样品1至3的结果,并且图3b示出研究的样品14至26的 结果。

[0139]

从0.5%屈服极限(rp0.5)和断裂伸长率(a)与相对于轧制方向的 角度α的相关性的所得出的测量值中以计算的方式得出变形能w(α)的 相关的参数,其限定为断裂伸长率a.(α)和0.5%屈服极限rp0.5(α) 的乘积。与相对于轧制方向(0

°

)的角度α相关的如此得出的变形能w(α) 的结果在图4的圆图中示出,其中图4a示出根据实例1至13的样品的结 构并且图4b示出根据实例14至26的样品的结果。

[0140]

从图2至图4中能识别出,与(在连续式退火炉中未渗氮的)比较例 (实例4至9、13、14、17、20和24)相比,根据本发明的样品具有关于 0.5%屈服极限(rp0.5)、断裂伸长率(a)和由此作为产物形成的变形能 w(α)的明显更好的各向同性。从图2中能识别出,根据本发明的样品 具有如下断裂伸长率a(α),该断裂伸长率在材平面中位于在轧制方向a (0

°

)上的断裂伸长率的60%至140%的范围中。从图3中能识别出,根 据本发明的样品具有与相对于轧制方向(0

°

)的角度α相关的0.5%屈服 极限(rp0.5),该屈服极限在板平面中处于在轧

制方向上的屈服极限rp0.5 (0

°

)的90%至110%的范围中。根据本发明的样品的关于相对于轧制方 向(0

°

)的角度(α)的变形能w(α)在板平面中处于在轧制方向a(0

°

) 上的变形能的60%至140%的范围中,如这从图4可见。相反地,从图2 至图4可识别出,比较例具有断裂伸长率(a)、0.5%屈服极限(rp0.5) 和变形能的明显更高的各向异性。

[0141]

为了确定扁钢产品的晶粒结构,在沿着且横向于轧制方向的平面中 以及在板的平坦平面中制成样品的磨片。在图5中说明截面平面。从磨片 中通过对样品的截面的显微镜研究中得出晶粒尺寸和晶粒伸长率。在该微 结构照片中,对交点计数,该交点在网格和晶界之间出现。平均晶粒尺寸 从线性截距段的平均值(平均弦长)中得出。在图5中,根据方向x(沿 轧制方向的水平方向)和y(沿扁钢产品的厚度方向的竖直方向)阐述钢 结构的晶粒的晶粒拉伸或弦长的拉伸。在晶粒的x方向上得出水平弦长 s_h。对此,垂直沿y方向得出竖直的弦长s_v。这在磨片中进行,该磨 片不仅沿着轧制方向并且横向于轧制方向拍摄。在得出弦长时,不单独测 量每个晶粒,而是在结构图之上布设均匀的网格,并借助于网格长度以及 交点的数量得出弦长,该弦长能够用作为晶粒尺寸的替代尺寸。平均水平 或竖直弦长对应于所有拍摄的结构区域的评估的平均值。晶粒拉伸s限定 为:s=s_h/s_v或s=x/y。

[0142]

在表3中说明了样品的(根据astm e 112和din en iso 643以及 借助于比较图像得出的)晶粒尺寸()和(在线性截距法中取出的)晶粒 拉伸s以及平均弦长3。所有样品都具有在3.3至5.4μm范围中的平均弦 长。轧制方向(0

°

)上的与方向相关的晶粒伸长(s)在扁钢产品的纵向 截面中至少为1.4,并且在扁钢产品的平面截面中至少为1.1。横向于轧制 方向(90

°

)的晶粒伸长(s)具有至少为1.2的值。在此,能够确定在根 据本发明的样品和比较样品之间没有明显差异。

[0143]

由此能够得出结论,根据本发明的样品的较高的强度不是经由晶粒细 化来调节的,而是决定性地经由通过在连续式退火炉中渗氮产生的混合晶 体硬化实现的。此外,得出,尽管结构中存在各向异性(由冷轧引起), 但仍能够实现根据本发明的样品的机械性能的改进的各向同性。在本发明 的样品中也存在的结构各向异性从晶粒拉伸s中得出,该晶粒拉伸在根据 本发明的样品中与对比样品的晶粒拉伸类似。因此,通过在连续式退火炉 中进行渗氮产生的混合晶体硬化不仅导致强度的提高(拉伸强度rm),而 且也导致机械特征值(如断裂伸长率a和0.5%屈服极限rp0.5以及从中 得出的变形能w=a

·

rp0.5)的均匀性的改进。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1