一种降低铜矿熔炼过程中产生磁性铁的熔炼系统及方法与流程

1.本发明涉及铜矿熔炼技术领域,特别是涉及一种降低铜矿熔炼过程中产生磁性铁的熔炼系统及方法。

背景技术:

2.铜是人类最早发现和使用的金属之一。铜及其合金由于导电率和热导率好,抗腐蚀能力强,易加工,抗拉强度和疲劳强度好而被广泛应用,在金属材料消费中仅次于钢铁和铝,成为国计民生和国防工程乃至高新技术领域中不可缺少的基础材料和战略物资。在电气工业、机械工业、化学工业、国防工业等部门具有广泛的用途,需求量一直居高不下。

3.传统冶炼方式为低氧势炼铜,磁性铁的含量不高,产生的危害也不显著。而现代铜冶金的发展趋势是强氧化熔炼,由于体系氧势高、冶炼强度大、铜锍品位高,炉渣中磁性铁(主要为fe3o4)的含量相比于传统冶炼方式明显提高。磁性铁高使得出现以下问题:

①

导致炉渣渣温升高,造成一定程度的冶炼能耗上升;

②

导致炉渣粘度升高,造成渣含铜升高;

③

某单位熔炼炉渣磁性铁高达25%~30%,炉内沉淀区有效容积急剧缩小,导致炉渣和冰铜的澄清分离时间不足,渣含铜较高。

4.现有技术中降低磁性铁含量的方法包括向熔炼炉中投放铸铁块,使铸铁块与炉内沉淀区的磁性铁反应,或者向铜精矿中混入粉煤,利用粉煤的还原性与熔炼过程中产生的磁性铁进行反应。但是粉煤颗粒细小,直接与铜精矿混合后,在熔炼炉中容易被热空气吹起而难以与磁性氧化铁进行接触反应,被吹起的粉煤极易在炉内上部的富氧区域进行燃烧,从而失去还原作用。而仅仅投放铸铁块降低磁性铁的效果并不明显。

5.所以,如何降低冶炼过程中磁性铁含量是亟需解决的技术问题。

技术实现要素:

6.本发明的目的是提供一种降低铜矿熔炼过程中产生磁性铁的熔炼系统及方法,以解决现有技术存在的问题,从熔炉中对磁性铁进行还原反应以及对炉渣进行磁选多个方面降低了磁性铁含量,既降低了炉渣的粘度,提高了冰铜品位,还提高了冶炼效率,降低了冶炼能耗。

7.为实现上述目的,本发明提供了如下方案:本发明提供一种降低铜矿熔炼过程中产生磁性铁的熔炼系统,包括依次连接的熔炼炉、吹炼炉、缓冷机构、混合浮选机构及其磁选机构,所述熔炼炉上设置有冰铜出料口以及熔炼渣出料口,所述冰铜出料口与所述吹炼炉的进料口连通,所述吹炼炉上设置有粗铜出料口以及吹炼渣出料口,所述熔炼渣出料口、所述吹炼渣出料口均与所述缓冷机构连通;熔炼渣及其吹炼渣依次经过缓冷机构、混合浮选机构及其磁选机构处理后得到配料渣精矿;

8.所述铜矿熔炼系统中还设置有混合筒,所述混合筒上设置有用于投放配料渣精矿的第一进料口、用于投放粉煤的第二进料口及其用于输出混合料的出料口,所述出料口正对用于运输所述混合料的第一计量皮带。

9.优选的,所述磁选机构包括至少一台用于分离磁性铁的磁选机,经过所述磁选机磁选后的配料渣精矿通过输送带输送至所述第一进料口。

10.优选的,所述熔炼铜矿系统还包括用于输送铜精矿的第二计量皮带及其用于输送熔剂的第三计量皮带,所述第一计量皮带、所述第二计量皮带以及所述第三计量皮带分别将物料输送至运输皮带上,经所述运输皮带输送至熔炼炉中。

11.优选的,所述熔炼炉为底吹熔炼炉。

12.本发明还提供一种降低铜矿熔炼过程中产生磁性铁的方法,包括以下步骤:

13.1)向混合筒中放入配料渣精矿以及粉煤,形成混合料;

14.2)将所述混合料、铜精矿及其熔剂送入底吹熔炼炉中进行反应;

15.3)向所述底吹熔炼炉中鼓入氧气与碳基还原剂进行熔炼,并且通过出烟口向所述底吹熔炼炉中投入铸铁块;

16.4)熔炼得到冰铜进入吹炼炉中进行吹炼,熔炼得到的熔炼渣进入缓冷机构中缓冷;

17.5)吹炼得到的吹炼渣进入缓冷机构中缓冷;

18.6)对缓冷之后的所述吹炼渣及其所述熔炼渣混合浮选;

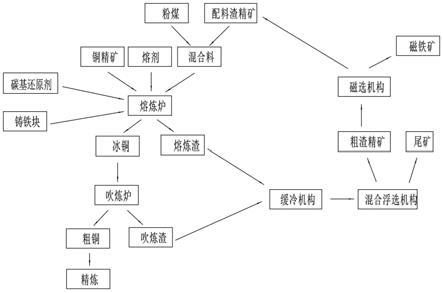

19.7)对混合浮选得到的粗渣精矿进行磁选得到所述配料渣精矿。

20.优选的,所述混合料的含水量为11%。

21.优选的,所述碳基还原剂为所述混合料、所述铜精料及其所述冷冰铜总质量的0.3%~0.5%。

22.优选的,所述碳基还原剂为无烟煤粉。

23.本发明相对于现有技术取得了以下技术效果:

24.1、本发明通过设置混合筒将配料渣精矿与粉煤先进行混合,一则能够降低配料渣精矿的含水量,使其更容易受热进行反应,二则能够明显提高粉煤的含水量,使得粉煤在熔炼炉中不易飞扬,能够较稳定地位于熔炼炉下部的低氧环境中,与配料渣精矿中的磁性铁以及新生成的磁性铁产生反应,从而降低熔炼渣中磁性铁的含量;

25.2、本发明记载的降低磁性铁的方法,在熔炼过程中,通过在配料工序加入粉煤,并将粉煤先与配料渣精矿进行混合,可以在初步反应阶段降低配料渣精矿中以及反应初期形成的磁性铁含量,降低炉渣温度与冶炼能耗;熔炼工序喷入碳基还原剂可以降低炉渣粘性,使得冰铜与熔炼渣更容易进行分离,降低熔炼渣中铜含量,向沉淀区投入铸铁块,可以阻止有效沉淀容积变小,保证熔炼渣与冰铜的澄清分离时间,进一步降低熔炼渣含铜量;对炉渣进行磁选,可以降低配料渣精矿中磁性铁的初始含量,因此,本发明从熔炉中对磁性铁进行还原反应以及对炉渣进行磁选多个方面降低了磁性铁含量,既降低了炉渣的粘度,提高了冰铜品位,还提高了冶炼效率,降低了冶炼能耗,符合当前高强度冶炼的发展趋势。

附图说明

26.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

27.图1为本发明的工艺流程图。

具体实施方式

28.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

29.本发明的目的是提供一种降低铜矿熔炼过程中产生磁性铁的熔炼系统及方法,以解决现有技术存在的问题,从熔炉中对磁性铁进行还原反应以及对炉渣进行磁选多个方面降低了磁性铁含量,既降低了炉渣的粘度,提高了冰铜品位,还提高了冶炼效率,降低了冶炼能耗。

30.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

31.实施例1:

32.本实施例提供一种降低铜矿熔炼过程中产生磁性铁的熔炼系统,包括依次连接的熔炼炉、吹炼炉、缓冷机构、混合浮选机构及其磁选机构,其中,熔炼炉上设置有冰铜出料口以及熔炼渣出料口,冰铜出料口与吹炼炉的进料口连通,吹炼炉上设置有粗铜出料口以及吹炼渣出料口,熔炼渣出料口、吹炼渣出料口均与缓冷机构连通;熔炼渣及其吹炼渣依次经过缓冷机构、混合浮选机构及其磁选机构处理后得到配料渣精矿;铜矿熔炼系统中还设置有混合筒,混合筒上设置有用于投放配料渣精矿的第一进料口、用于投放粉煤的第二进料口及其用于输出混合料的出料口,出料口正对用于运输混合料的第一计量皮带,并且混合筒还设置有用于混合配料渣精矿与粉煤的搅拌装置。

33.本领域技术人员公知,磁选过程中需要加入水流对分离产物进行动力,以保证磁选分离效果,所以经过磁选的配料渣精矿中含水量一般较高,通常在15%左右,而粉煤为现有成品粉末,颗粒小质量轻,且含水量通常低于3%;本实施例通过设置混合筒将配料渣精矿与粉煤先进行混合,一则能够降低配料渣精矿的含水量,使其更容易受热进行反应,二则能够明显提高粉煤的含水量,使得粉煤在熔炼炉中不易飞扬,能够较稳定地位于熔炼炉下部的低氧环境中,与配料渣精矿中的磁性铁以及新生成的磁性铁产生反应,从而降低熔炼渣中磁性铁的含量。

34.传统技术通常将粉煤直接与铜精矿、熔剂进行混合,然后一起加入熔炼炉中,而本实施例之所以采取先将粉煤与配料渣精矿混合,再与铜精矿、熔剂进行混合是因为常规向熔炼炉中添加的总物料的含水量要低于10%,为了达到这一要求,铜精矿、熔剂的含水量通常较低,不能对粉煤起到良好的增湿效果,所以本实施例通过设置混合筒,将粉煤先与含水量高的配料渣精矿进行混合,对粉煤的增湿效果更好。实际混合过程中混合料的含水量优选在10%~13%,具体数值可以根据实际情况进行确定。

35.进一步的,本实施例中磁选机构包括至少一台用于分离磁性铁的磁选机,经过磁选机磁选后的配料渣精矿通过输送带输送至第一进料口。

36.进一步的,本实施例中,熔炼铜矿系统还包括用于输送铜精矿的第二计量皮带及其用于输送熔剂的第三计量皮带,第一计量皮带、第二计量皮带以及第三计量皮带分别将

物料输送至运输皮带上,经运输皮带输送至熔炼炉中。

37.实施例2:

38.本实施例提供一种降低铜矿熔炼过程中产生磁性铁的方法,包括以下步骤:

39.1)向混合筒中放入配料渣精矿以及粉煤,搅拌均匀后形成混合料;

40.2)将混合料、铜精矿及其熔剂送入底吹熔炼炉中,粉煤具有还原性,能够与磁性铁进行反应,当粉煤过量时发生反应4c+fe3o4=3fe+4co,当磁性铁过量时,发生反应fe3o4+2c=3fe+2co2,而通常情况下磁性铁过量,发生第二种反应,降低磁性铁的含量;

41.3)向底吹熔炼炉中鼓入氧气与碳基还原剂进行熔炼,发生反应fe3o4+2c=3fe+2co2,并且通过出烟口向底吹熔炼炉中投入铸铁块,发生反应fe3o4+fe=4feo,使得熔炼过程中沉入炉底的磁性铁减少,阻止有效沉淀容积变小,降低熔炼渣中铜含量,提高冰铜品位;

42.4)熔炼得到冰铜进入吹炼炉中进行吹炼,熔炼得到的熔炼渣进入缓冷机构中缓冷,缓冷机构为现有装置,本实施例不作赘述;

43.5)吹炼得到的吹炼渣进入缓冷机构中缓冷;

44.6)对缓冷之后的吹炼渣及其熔炼渣进行混合浮选,得到粗渣精矿以及尾矿,其中尾矿用于外售;混合浮选是指当矿石中含有两种或两种以上有用矿物而用浮选法进行选矿时,将各种有用矿物一起选出为混合精矿(然后再对各种有用矿物进行分离)的过程,浮选法是利用矿物表面物理化学性质的不同来分选矿物的选矿方法;工业上广泛应用的是泡沫浮选,它的特点是有用矿物选择性地附着在矿浆中的空气泡上,并随之上浮到矿浆表面,达到有用矿物的分离,其具体方法是本领域技术人员所熟知的,本实施例不对此作具体限定;

45.7)对混合浮选得到的粗渣精矿进行磁选,分离出磁性铁,得到配料渣精矿,其中磁性铁用于外售,配料渣精矿由于经过混合浮选以及磁选后含有较多水分,用于与粉煤混合后再次回炉,同时降低粉煤在熔炼炉中飞扬,增大粉煤与磁性铁的反应机率。

46.本实施例记载的熔炼过程,通过在配料工序加入粉煤,并将粉煤先与配料渣精矿进行混合,可以在初步反应阶段降低配料渣精矿中以及反应初期形成的磁性铁含量,降低炉渣温度与冶炼能耗;熔炼工序喷入碳基还原剂可以降低炉渣粘性,使得冰铜与熔炼渣更容易进行分离,降低熔炼渣中铜含量,向沉淀区投入铸铁块,可以阻止有效沉淀容积变小,保证熔炼渣与冰铜的澄清分离时间,进一步降低熔炼渣含铜量,对炉渣进行磁选,可以降低配料渣精矿中磁性铁的初始含量,因此,本实施例从熔炉中对磁性铁进行还原反应以及对炉渣进行磁选多个方面降低了磁性铁含量,既降低了炉渣的粘度,提高了冰铜品位,还提高了冶炼效率,降低了冶炼能耗,符合当前高强度冶炼的发展趋势。

47.为了保证混合料中粉煤不会轻易在熔炉中飞扬,同时还要保证混合料与铜精矿、熔剂混合后含水量低于10%,所以混合料的含水量不宜太高,本实施例中混合料的的含水量为11%。

48.本实施例中涉及的还原剂可以为气态、固态或者液态物质,碳基还原剂为混合料、铜精料及其冷冰铜总质量的0.3%~0.5%,本实施例选择无烟煤粉作为碳基还原剂

49.根据实际需求而进行的适应性改变均在本发明的保护范围内。

50.需要说明的是,对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本

发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1