一种晶圆级绝对单层过渡金属硫族化合物的制备方法和应用

1.本发明涉及二维材料技术领域,尤其涉及一种晶圆级绝对单层过渡金属硫族化合物(tmds)的制备方法和应用。

背景技术:

2.单层过渡金属硫族化合物在单层电子学和光电子学领域具有潜在的应用前景。例如,mos2的单层结构由于其直接带隙能量结构而成为构造p

‑

n结和晶体管的关键材料。二维mos2的稳定结构为2h相,本征mos2表现为n型半导体特性。mos2的带隙具有层数依赖性,由块体(1.2ev)到单层(1.8ev)会发生间接带隙到直接带隙的转变。此外,单层mos2在紫外

‑

可见光范围内具有较强的吸光性。这些特性使得单层mos2在电子和光电器件应用方面都表现出潜在的应用前景,例如采用高电介质材料及高质量衬底制备的单层mos2fet器件的迁移率可达200~400cm2v

‑1s

‑1。

3.然而,迄今为止报道的传统cvd法生长tmds过程中总是伴随第二层、第三层的岛状生长,直接获得单层tmds仍然非常困难。

4.cn110257906a公开了一种二维过渡金属硫族化合物晶体及其制备方法和用途,所述制备方法包括如下步骤:(1)在加热装置中,沿着气流方向依次放置硫族单质源和过渡金属氧化物源;所述过渡金属氧化物源的表面覆盖有分子筛;所述过渡金属氧化物源的上方放置有生长基底;(2)向所述加热装置中通入保护性气体,升温至所述过渡金属氧化物源的温度达到化学气相沉积温度、硫族单质源的温度达到单质挥发温度,进行化学气相沉积,得到所述二维过渡金属硫族化合物晶体。该方法中无法避免会产生双层或多层的二维过渡金属硫族化合物晶体,很难直接获得单层二维过渡金属硫族化合物晶体。

5.因此,本领域亟待需要一种简单可行的、批量制备大面积单层tmds的方法。

技术实现要素:

6.针对现有技术的不足,本发明的目的之一在于提供一种过渡金属硫族化合物的制备方法,特别在于提供一种晶圆级绝对单层二维过渡金属硫族化合物的制备方法。所述制备方法能实现多种过渡金属硫族化合物及其二元、三元及四元合金的晶圆级绝对单层的批量制备,且操作方法简单。

7.为达此目的,本发明采用如下技术方案:

8.本发明的目的之一在于提供一种过渡金属硫族化合物的制备方法,所述制备方法包括如下步骤:

9.(1)对蓝宝石基底进行第一次退火处理,得到具有原子级平整表面的蓝宝石基底;

10.(2)在步骤(1)得到的蓝宝石基底的原子级平整表面上加载过渡金属盐溶液,进行第二次退火处理,得到加载单分散过渡金属源的蓝宝石基底;

11.(3)在所述加载单分散过渡金属源的蓝宝石基底上通过化学气相沉积的方法生长过渡金属硫族化合物。

12.本发明中,原子级平整表面指的是经退火后,蓝宝石衬底形成的完美暴露c

‑

plane晶面,其表面台阶符合蓝宝石衬底c

‑

plane晶面上晶胞排列的规则;单分散过渡金属源通过单分散技术实现,单分散技术指的是在蓝宝石衬底上,经高温退火后,与前驱体moo3分子形成均匀的单分子层al

‑

o

‑

mo化学键,其特点是与衬底尺寸无关,因此该方法可用于不同晶圆尺寸上绝对单层过渡金属硫族化合物的制备,包括两英寸、四英寸、六英寸、八英寸及十二英寸等。

13.本发明对加载过渡金属盐溶液的蓝宝石基底进行退火处理,一方面,高温退火过程中过渡金属氧化物(例如moo3)会与al2o3基底(即蓝宝石基底)共用o原子,形成稳定的mo

‑

o

‑

al键;另一方面,过渡金属氧化物(例如moo3)具有高挥发性,因而多余的过渡金属氧化物(例如moo3)分子会在高温下挥发掉。最终能够形成加载单分散过渡金属氧化物源的蓝宝石基底,是一种晶圆级蓝宝石基底,在该基底上进行化学气相沉积,由于前驱体的绝对单分子层且与衬底有al

‑

o

‑

mo长程化学键的形成,因此,在硫化生长过程中受到有限前驱体分子浓度的限制,只能在衬底上形成一层过渡金属硫族化合物,不会有第二层甚至多层材料的生长,能够获得绝对单层的大尺寸(约50~135μm)过渡金属硫族化合物。

14.此外,本发明提供的制备方法能够实现多种过渡金属硫族化合物及其二元、三元及四元合金的晶圆级绝对单层的批量制备,包括如二硫化钼(mos2)、二硫化钨(ws2)、二硒化钼(mose2)、二硒化钨(wse2)、硒硫化钼合金(mose2‑

x

s

x

)、硒硫化钨合金(wse2‑

x

s

x

)、硫化钼钨合金(w1‑

x

mo

x

s2)、硒化钼钨合金(w1‑

x

mo

x

se2)、硫碲化钼合金(mote2‑

x

s

x

)、硒碲化钼合金(mote2‑

x

se

x

)、硫碲化钨合金(wte2‑

x

s

x

)、硒碲化钨合金(wte2‑

x

se

x

)、硒硫化钼钨合金(mo1‑

y

w

y

se2‑

x

s

x

)等13种二维原子晶体材料,其中,x、y代表过渡金属元素或硫族元素的化学计量数。

15.本发明所述“绝对单层”指的是随生长时间无限延长,不会有第二层出现,得到的样品中单层占比为100%。

16.本发明提供的制备绝对单层mos2的技术,同样可用于其他过渡金属硫族化合物(包括合金)的制备。

17.优选地,步骤(1)中,所述第一次退火处理在所述蓝宝石基底的c面进行。

18.优选地,步骤(1)中,所述第一次退火处理的温度为1000

‑

1200℃,例如1050℃、1100℃、1150℃、1200℃等,优选1100℃。

19.优选地,步骤(1)中,所述第一次退火处理的时间为6

‑

10h,例如7h、8h、9h等,优选8h。

20.优选地,步骤(1)中,所述第一次退火处理的温度为1100℃,时间为8h。

21.优选地,步骤(2)中,所述过渡金属盐溶液包括钼酸铵溶液和/或钨酸铵溶液。

22.优选地,步骤(2)中,所述过渡金属盐溶液的溶剂包括无水乙醇和/或去离子水,优选去离子水和无水乙醇的组合。

23.优选地,步骤(2)中,所述过渡金属盐溶液的溶剂包括去离子水和无水乙醇的组合,且所述去离子水和无水乙醇的体积比为1:(1

‑

4),例如1:1.5、1:2、1:2.5、1:3、1:3.5等,优选1:1.5。

24.优选地,步骤(2)中,所述过渡金属盐溶液的浓度为0.0005

‑

0.05mol/l,例如0.0005mol/l、0.001mol/l、0.005mol/l、0.01mol/l、0.02mol/l、0.025mol/l、0.03mol/l、

0.035mol/l、0.04mol/l、0.045mol/l、0.05mol/l等,优选0.0005mol/l。

25.优选地,步骤(2)中,所述加载过渡金属盐溶液的方法包括滴涂或旋涂,优选旋涂。

26.优选地,步骤(2)中,所述加载过渡金属盐溶液的体积为2

‑

20μl,例如3μl、4μl、5μl、6μl、7μl、8μl、9μl、10μl、11μl、12μl、13μl、14μl、15μl、16μl、17μl、18μl、19μl等,优选10μl。

27.优选地,步骤(2)中,所述第二次退火处理的温度为800

‑

1000℃,例如850℃、900℃、950℃、980℃等,优选800℃。

28.优选地,步骤(2)中,所述第二次退火处理的时间为6

‑

10h,例如7h、8h、9h等,优选8h。

29.优选地,步骤(2)中,所述第二次退火处理的温度为800℃,优选8h。

30.优选地,步骤(3)具体包括:将硫族单质粉与所述加载单分散过渡金属源的蓝宝石基底按照气流方向依次放置于管式容器中,通入保护性气体,加热至所述蓝宝石基底放置处的温度达到化学气相沉积温度、硫族单质粉放置处达到蒸发温度,立即通入氢气,保温以进行化学气相沉积,得到所述过渡金属硫族化合物。可以通过控制基底和硫族单质粉的放置位置,使二者可以同时达到所述化学气相沉积温度和蒸发温度。

31.本发明优选当蓝宝石基底放置处的温度达到化学气相沉积温度、硫族单质粉放置处达到蒸发温度的同时开始通入氢气,在引入h2气时同时引入硫族单质可以使过渡金属氧化物(例如moo3)的mo

‑

o

‑

al键在切断的同时完成硫化,从而形成单层过渡金属硫族化合物(例如moo3)样品,并且经统计其单层样品的占比可高达98.8%,基本可以称之为绝对单层过渡金属硫族化合物(例如moo3)。若提前通入氢气,整个生长过程都处于h2气氛中时,moo3在450℃时就开始被还原,此时钼源也开始扩散迁移形成团簇,不利于后续硫化的进行,因而形成大量圆形团簇状样品。过推迟通入氢气,过早引入s会在钼源扩散吸附活性最大时产生硫化,造成厚层mos2的形成。

32.若不提供h2气气氛时,由于s的还原性不足导致不论何时引入s均无法使mo

‑

o

‑

al键切断,从而导致mo原子难以扩散,因而mos2的成核点密且尺寸很小。

33.优选地,所述硫族单质粉包括硫粉、硒粉或碲粉中的任意一种或至少两种组合。

34.优选地,所述保护性气体包括氩气。

35.优选地,所述氢气占氢气与保护性气体总体积的比例≥1/3。

36.本发明优选氢气占全部载气的体积不少于1/3,若载气中氢气比例少于三分之一时,同一生长温度与时间下,所得样品尺寸明显较小,需通过适当延长生长时间来保证样品尺寸。

37.优选地,所述保护性气体的流量为15

‑

25sccm,例如16sccm、17sccm、18sccm、19sccm、20sccm、21sccm、22sccm、23sccm、24sccm等,优选20sccm。

38.优选地,所述氢气的流量为8

‑

12sccm,例如9sccm、10sccm、11sccm等,优选10sccm。

39.优选地,所述管式容器包括石英管。

40.优选地,步骤(3)中所述加热通过单温区管式炉进行。

41.优选地,所述硫族单质粉放置处经加热后的温度为200

‑

220℃,例如201℃、202℃、203℃、204℃、205℃、206℃、207℃、208℃、209℃、210℃、211℃、212℃、213℃、214℃、215℃、216℃、217℃、218℃、219℃等,优选200℃。

42.优选地,所述加载单分散过渡金属源的蓝宝石基底置于所述管式容器的中心。

43.优选地,所述化学气相沉积的温度为700~950℃,例如750℃、800℃、850℃、900℃等,优选900℃。

44.优选地,所述化学气相沉积的时间为10

‑

180min,例如10min、30min、60min、90min、120min、180min等,优选10min。

45.优选地,所述制备方法具体包括如下步骤:

46.(1)对蓝宝石基底的c面在1000

‑

1200℃温度下进行第一次退火处理6

‑

10h,得到具有原子级平整表面的蓝宝石基底;

47.(2)在步骤(1)得到的蓝宝石基底的原子级平整表面上加载浓度为0.0005

‑

0.05mol/l的过渡金属盐溶液,在800

‑

1000℃温度下进行第二次退火处理6

‑

10h,得到加载单分散过渡金属源的蓝宝石基底;

48.(3)将硫族单质粉与所述加载单分散过渡金属源的蓝宝石基底按照气流方向依次放置于管式容器中,以15

‑

25sccm的流量通入保护性气体,加热至所述蓝宝石基底放置处的温度达到700~950℃且硫族单质粉放置处的温度达到200

‑

220℃,立即以8

‑

12sccm的流量通入氢气,保温10

‑

180min以进行化学气相沉积,得到所述过渡金属硫族化合物。

49.优选地,所述过渡金属硫族化合物包括二硫化钼、二硫化钨、二硒化钼、二硒化钨、硒硫化钼合金、硒硫化钨合金、硫化钼钨合金、硒化钼钨合金、硫碲化钼合金、硒碲化钼合金、硫碲化钨合金、硒碲化钨合金或硒硫化钼钨合金中的任意一种或至少两种组合。

50.作为优选技术方案,本发明所述制备绝对单层过渡金属硫族化合物合金(以mose2‑

x

s

x

为例)的方法包括如下步骤:

51.将s粉、se粉和加载单分散钼源的蓝宝石基底按照气流方向依次分别放置于石英管中;

52.以20sccm流速的氩气,除去石英管中的氧化性气体;

53.加热分别放置的s粉、se粉和加载单分散钼源的蓝宝石基底至200℃、300℃和900℃,通入氢气,保温10min;载气带着挥发的s和se沉积于基底上,反应生成mose2‑

x

s

x

。

54.作为优选技术方案,本发明所述制备绝对单层过渡金属硫族化合物合金(以mo1‑

x

w

x

s2为例)的方法包括如下步骤:

55.配制0.0005mol/l钼酸铵与钨酸铵的混合溶液,用移液枪吸取10μl,滴到尺寸1

×

1cm的蓝宝石基底上,用匀胶机旋涂均匀;

56.基底在马弗炉中800℃退火8小时;

57.将s粉和加载单分散钼源的蓝宝石基底按照气流方向依次分别放置于石英管中;

58.以20sccm流速的氩气,除去石英管中的氧化性气体;

59.加热分别放置的s粉和加载单分散金属源的蓝宝石基底至200℃和900℃,通入氢气,保温10min;载气带着挥发的s沉积于基底上,反应生成mo1‑

x

w

x

s2。

60.本发明的目的之二在于提供一种目的之一所述的制备方法得到的过渡金属硫族化合物在制备场效应晶体管中的应用。

61.相较于现有技术,本发明具有如下有益效果:

62.(1)本发明采用的是单分散金属源与传统化学气相沉积(cvd)技术相结合的方法,即将金属源溶液旋涂于蓝宝石基底,通过退火处理使基底表面形成一层单分散金属源,cvd

法生长后得到绝对单层二维过渡金属硫族化合物。本发明的优点在于所得二维材料为绝对单层(单层样品占比可高达100%),晶体质量高、单晶尺寸大,且操作简单。

63.(2)本发明得到的二维材料具有优异的光电性能。

附图说明

64.图1a是实施例中未经退火处理的c

‑

面蓝宝石基底的原子力显微镜表征图。

65.图1b是实施例中经过第一次退火处理后蓝宝石基底的原子力显微镜表征图。

66.图1c是实施例中经过第二次退火处理后蓝宝石基底的原子力显微镜表征图。

67.图1d是实施例中经过第二次退火处理后蓝宝石基底的xps图谱。

68.图2a是实施例中单层mos2的光学显微镜照片,标尺为100μm。

69.图2b是实施例中单层mos2的光学显微镜照片,标尺为20μm。

70.图2c是实施例中单层mos2的原子力显微镜表征图。

71.图2d是实施例中单层mos2的haadf

‑

stem图。

72.图2e是实施例中单层mos2的tem图。

73.图2f是实施例中单层mos2的xps表征图。

74.图2g是实施例中单层mos2的光致发光(pl)光谱。

75.图2h是实施例中不同层数mos2的占比统计图。

76.图2i是实施例中随着生长时间的延长,单层mos2所占比例的统计图。

77.图2j是实施例中单层mos2的角度取向统计图。

78.图2k是实施例中单层mos2的构筑的背栅调控的场效应晶体管(fet)的光学显微镜照片。

79.图2l是实施例中单层mos2的构筑的背栅调控的场效应晶体管(fet)的i

ds

‑

v

ds

传输特性曲线。

80.图2m是实施例中单层mos2的构筑的背栅调控的场效应晶体管的对数转移特性曲线图。

81.图3a是实施例1中单层ws2的光学显微镜照片。

82.图3b是实施例1中单层ws2的afm原子力显微镜表征图。

83.图3c是实施例1中单层ws2的显微共聚焦拉曼图。

84.图3d是实施例1中单层ws2的pl光谱图。

85.图4a是实施例2中单层mose2的光学显微镜照片。

86.图4b是实施例2中单层mose2的afm原子力显微镜表征图。

87.图4c是实施例2中单层mose2的显微共聚焦拉曼图。

88.图4d是实施例2中单层mose2的pl光谱图。

89.图5a是实施例6中单层w1‑

x

mo

x

s2的光学显微镜照片。

90.图5b是实施例6中单层w1‑

x

mo

x

s2的显微共聚焦拉曼光谱。

91.图6a是实施例12中单层w

x

mo1‑

x

se

y

s2‑

y

的光学显微镜照片。

92.图6b是实施例12中单层w

x

mo1‑

x

se

y

s2‑

y

的显微共聚焦拉曼光谱。

具体实施方式

93.为便于理解本发明,本发明列举实施例如下。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

94.本发明具体实施方式中对于过渡金属硫族化合物2的基本表征包括:光学显微镜对尺寸及形貌的表征,原子力显微镜(afm)对厚度的表征,基于拉曼和荧光的光学特性,以及基于所制备过渡金属硫族化合物样品构筑的场效应晶体管(fet)及其电学特性。

95.实施例1

96.本实施例提供一种绝对单层ws2的制备方法,具体包含以下步骤:

97.一种采用单分散金属源与cvd法相结合制备过渡金属硫族化合物的方法,所述化学气相沉积装置为本领域公知的装置,本实施例采用的化学气相沉积装置包括单温区管式炉、石英管,其中,石英管长1.4m,直径1英寸。

98.所述方法包括如下步骤:

99.(1)取商购c

‑

面蓝宝石基底(购于苏州研材微纳科技有限公司)(未经退火处理的蓝宝石基底的原子力显微镜表征如图1a所示),切割得到1cm

×

1cm小片,经丙酮、无水乙醇、去离子水超声清洗各10min,得到表面洁净的基底,在马弗炉中1100℃退火8h,待用;第一次退火后,蓝宝石基底的原子力显微镜表征如图1b所示;

100.(2)称取0.01521g钨酸铵(购于sigma

·

aldrich.com),溶于4ml去离子水与6ml无水乙醇的混合溶剂中,90℃加热搅拌1h;

101.(3)移液枪吸取步骤(2)中的钨酸铵溶液10μl滴加到(1)中所得基底,并在匀胶机上旋涂均匀;

102.(4)步骤(3)所得基底置于马弗炉中,800℃退火8h;第二次退火后,蓝宝石基底的原子力显微镜表征如图1c所示,xps图谱如图1d所示;

103.(5)将80mg s粉、步骤(4)所得基底按照气流方向依次分别放置于直径为1英寸的石英管中,所述蓝宝石基底与s粉距离为20cm,其中,蓝宝石基底置于管式炉的中心温区位置;

104.(6)通入质量流量20sccm的氩气除去管内空气,10min后,开启管式炉,加热至所述蓝宝石基底放置处的温度达到900℃且s粉放置处的温度达到200℃,立即通入10sccm氢气,900℃下保温10min,生长结束后,管式炉自然降温至200℃以下,即可取出样品,即为绝对单层ws2。

105.实施例2

106.本实施例提供一种绝对单层mos2的制备方法,所述单分散基底制备装置和化学气相沉积装置与实施例1相同,所述方法与实施例1的区别在于:

107.步骤(2)需称取0.006181g钼酸铵(购于阿拉丁试剂),溶于4ml去离子水与6ml无水乙醇的混合溶剂中,90℃加热搅拌1h。

108.实施例3

109.本实施例提供一种绝对单层mose2的制备方法,所述单分散基底制备装置和化学气相沉积装置与实施例1相同,所述方法与实施例1的区别在于:

110.步骤(2)需称取0.006181g钼酸铵(购于阿拉丁试剂),溶于4ml去离子水与6ml无水乙醇的混合溶剂中,90℃加热搅拌1h;

111.步骤(5)为将80mg se粉、步骤(4)所得基底按照气流方向依次分别放置于直径为1英寸的石英管中,所述蓝宝石基底与se粉距离为18cm,其中,蓝宝石基底置于管式炉的中心温区位置;

112.步骤(6)中,加热至所述蓝宝石基底放置处的温度达到900℃且se粉放置处的温度达到300℃。

113.实施例4

114.本实施例提供一种绝对单层wse2的制备方法,所述单分散基底制备装置和化学气相沉积装置与实施例1相同,所述方法与实施例1的区别在于:

115.步骤(5)为将80mg se粉、步骤(4)所得基底按照气流方向依次分别放置于直径为1英寸的石英管中,所述蓝宝石基底与se粉距离为18cm,其中,蓝宝石基底置于管式炉的中心温区位置;

116.步骤(6)中,加热至所述蓝宝石基底放置处的温度达到900℃且se粉放置处的温度达到300℃。

117.实施例5

118.本实施例提供一种绝对单层mose2‑

x

s

x

的制备方法,所述单分散基底制备装置和化学气相沉积装置与实施例1相同,所述方法与实施例1的区别在于:

119.步骤(2)需称取0.006181g钼酸铵(购于阿拉丁试剂),溶于4ml去离子水与6ml无水乙醇的混合溶剂中,90℃加热搅拌1h;

120.步骤(5)为将10mg s粉、80mg se粉、步骤(4)所得基底按照气流方向依次分别放置于直径为1英寸的石英管中,所述蓝宝石基底与s粉、se粉(温度约为300℃)距离分别为20cm、18cm,其中,蓝宝石基底置于管式炉的中心温区位置。

121.步骤(6)中,加热至所述蓝宝石基底放置处的温度达到900℃、s粉放置处的温度达到200℃、se粉放置处的温度达到300℃。

122.实施例6

123.本实施例提供一种绝对单层wse2‑

x

s

x

的制备方法,所述单分散基底制备装置和化学气相沉积装置与实施例1相同,所述方法与实施例1的区别在于:

124.步骤(5)为将10mg s粉、80mg se粉、步骤(4)所得基底按照气流方向依次分别放置于直径为1英寸的石英管中,所述蓝宝石基底与s粉、se粉距离分别为20cm、18cm,其中,蓝宝石基底置于管式炉的中心温区位置。

125.步骤(6)中,加热至所述蓝宝石基底放置处的温度达到900℃、s粉放置处的温度达到200℃、se粉放置处的温度达到300℃。

126.实施例7

127.本实施例提供一种绝对单层w1‑

x

mo

x

s2的制备方法,所述单分散基底制备装置和化学气相沉积装置与实施例1相同,所述方法与实施例1的区别在于:

128.步骤(2)需称取0.006181g钼酸铵(购于阿拉丁试剂)与0.01521g钨酸铵(购于sigma

·

aldrich.com),溶于4ml去离子水与6ml无水乙醇的混合溶剂中,90℃加热搅拌1h。

129.实施例8

130.本实施例提供一种绝对单层w1‑

x

mo

x

se2的制备方法,所述单分散基底制备装置和化学气相沉积装置与实施例1相同,所述方法与实施例1的区别在于:

131.步骤(2)需称取0.006181g钼酸铵(购于阿拉丁试剂)与0.01521g钨酸铵(购于sigma

·

aldrich.com),溶于4ml去离子水与6ml无水乙醇的混合溶剂中,90℃加热搅拌1h。

132.步骤(5)为将80mg se粉、步骤(4)所得基底按照气流方向依次分别放置于直径为1英寸的石英管中,所述蓝宝石基底与se粉距离为18cm,其中,蓝宝石基底置于管式炉的中心温区位置。

133.步骤(6)中,加热至所述蓝宝石基底放置处的温度达到900℃、se粉放置处的温度达到300℃。

134.实施例9

135.本实施例提供一种绝对单层mote2‑

x

s

x

的制备方法,所述单分散基底制备装置和化学气相沉积装置与实施例1相同,所述方法与实施例1的区别在于:

136.步骤(2)需称取0.006181g钼酸铵(购于阿拉丁试剂),溶于4ml去离子水与6ml无水乙醇的混合溶剂中,90℃加热搅拌1h;

137.步骤(5)为将5mg s粉、150mg te粉、步骤(4)所得基底按照气流方向依次分别放置于直径为1英寸的石英管中,所述蓝宝石基底与s粉、te粉距离分别为20cm、15cm,其中,蓝宝石基底置于管式炉的中心温区位置。

138.步骤(6)中,加热至所述蓝宝石基底放置处的温度达到900℃、s粉放置处的温度达到200℃、te粉放置处的温度达到450℃。

139.实施例10

140.本实施例提供一种绝对单层mote2‑

x

se

x

的制备方法,所述单分散基底制备装置和化学气相沉积装置与实施例1相同,所述方法与实施例1的区别在于:

141.步骤(2)需称取0.006181g钼酸铵(购于阿拉丁试剂),溶于4ml去离子水与6ml无水乙醇的混合溶剂中,90℃加热搅拌1h;

142.步骤(5)为将10mg se粉、150mg te粉、步骤(4)所得基底按照气流方向依次分别放置于直径为1英寸的石英管中,所述蓝宝石基底与se粉、te粉距离分别为18cm、15cm,其中,蓝宝石基底置于管式炉的中心温区位置。

143.步骤(6)中,加热至所述蓝宝石基底放置处的温度达到900℃、se粉放置处的温度达到300℃、te粉放置处的温度达到450℃。

144.实施例11

145.本实施例提供一种绝对单层wte2‑

x

s

x

的制备方法,所述单分散基底制备装置和化学气相沉积装置与实施例1相同,所述方法与实施例1的区别在于:

146.步骤(5)为将5mg s粉、150mg te粉、步骤(4)所得基底按照气流方向依次分别放置于直径为1英寸的石英管中,所述蓝宝石基底与s粉、te粉距离分别为20cm、15cm,其中,蓝宝石基底置于管式炉的中心温区位置。

147.步骤(6)中,加热至所述蓝宝石基底放置处的温度达到900℃、s粉放置处的温度达到200℃、te粉放置处的温度达到450℃。

148.实施例12

149.本实施例提供一种绝对单层wte2‑

x

se

x

的制备方法,所述单分散基底制备装置和化学气相沉积装置与实施例1相同,所述方法与实施例1的区别在于:

150.步骤(5)为将10mg se粉、150mg te粉、步骤(4)所得基底按照气流方向依次分别放

置于直径为1英寸的石英管中,所述蓝宝石基底与se粉、te粉距离分别为18cm、15cm,其中,蓝宝石基底置于管式炉的中心温区位置。

151.步骤(6)中,加热至所述蓝宝石基底放置处的温度达到900℃、se粉放置处的温度达到300℃、te粉放置处的温度达到450℃。

152.实施例13

153.本实施例提供一种绝对单层mo1‑

y

w

y

se2‑

x

s

x

的制备方法,所述单分散基底制备装置和化学气相沉积装置与实施例1相同,所述方法与实施例1的区别在于:

154.步骤(2)需称取0.006181g钼酸铵(购于阿拉丁试剂)与0.01521g钨酸铵(购于sigma

·

aldrich.com),溶于4ml去离子水与6ml无水乙醇的混合溶剂中,90℃加热搅拌1h。

155.步骤(5)为将80mg se粉、10mg s粉步骤(4)所得基底按照气流方向依次分别放置于直径为1英寸的石英管中,所述蓝宝石基底与s粉、se粉距离分别为20cm、18cm,其中,蓝宝石基底置于管式炉的中心温区位置。

156.步骤(6)中,加热至所述蓝宝石基底放置处的温度达到900℃、s粉放置处的温度达到200℃、se粉放置处的温度达到300℃。

157.实施例14

158.与实施例1的区别仅在于,步骤(6)中,保温时间达到10min时再通入10sccm氢气。

159.实施例15

160.与实施例1的区别仅在于,步骤(6)中,在通入氩气的同时通入10sccm氢气。

161.实施例16

162.与实施例的区别仅在于,步骤(6)中,氢气的流量为8sccm。

163.对比例1

164.与实施例1的区别仅在于,不进行步骤(4)。

165.性能测试

166.(1)针对实施例2得到的绝对单层mos2进行如下性能测试:

167.①

光学显微镜表征

168.测试仪器:上海蔡康光学仪器有限公司的光学显微镜,型号为9xb

‑

pc,测试条件:室温。

169.图2a和图2b为所制备绝对单层mos2样品的光学显微镜照片,横向尺寸可达135μm。

170.②

afm原子力显微镜表征

171.测试仪器:布鲁克公司的原子力显微镜,型号为dimension icon,测试条件:室温,智能模式。

172.结果如图2c所示,图中显示mos2样品厚度均在0.7~1.0nm之间,符合文献(acs omega 2018,3,18943

‑

18949)报道的单层厚度。

173.③

tem及haadf

‑

stem测试

174.测试仪器:高角环形暗场扫描透射电子显微镜,型号:jem

‑

2100f,测试条件:200kv高压。

175.结果如图2d和图2e所示,图2e中低倍tem形貌图表明所制备单层mos2样品洁净均匀,且具有三角形形貌;图2d的haadf

‑

stem图表明原子呈完美的蜂窝状周期结构,这与单层mos2的原子结构相对应。值得注意的是,由于stem图中原子亮度与序数呈正指数相关性,因

而图中较亮的原子为mo原子,而较暗的原子则对应上下两层相互叠加的两个s原子。

176.④

xps组份表征

177.测试仪器:x射线光电子能谱(xps,型号:axis ultra dld)。

178.结果如图2f所示,图中显示,mo

‑

3d的高分辨xps信号,mo 3d

5/2

和3d

3/2

的耦合峰分别位于227.9ev和231.1ev处,表明mo元素的价态为+4价,这与mos2的中mo的化合价吻合。

179.⑤

pl光谱测试

180.测试仪器:英国雷尼绍公司的显微共焦激光拉曼光谱仪,型号是in viareflex,测试条件:室温,激发光波长为532nm。

181.结果如图2g所示,图中显示,制备的mos2样品的pl光谱在669.35nm处表现出非常强的荧光发射峰,符合单层mos2的发光性质;

182.⑥

单层占比统计

183.图2h为随机选取样品的层数统计,结果表明本方法制备的mos2皆为单层。图2i为随生长时间延长,单层所占比例的统计,结果显示,无论如何延长生长时间,所得样品均为单层,不会出现第二层甚至厚层的生长。

184.⑦

角度取向统计

185.图2j为同一基底上所有样品相对于c

‑

面al2o3的取向统计,取向角度集中分布在0

°

和60

°

左右,表明0

°

和60

°

是c

‑

面al2o3基底上最稳定的取向。

186.⑧

电学性能测试

187.采用探针分析台和半导体测试系统(奕葉國際,型号:agilent b2912)对单层mos2fet器件的电学性能进行了测试。

188.fet器件的光学显微镜照片如图2k所示,测试结果如图2l和2m所示,图中的箭头代表电压逐渐升高,i

ds

‑

v

ds

传输特性曲线(图2l)中两者呈良好的线性依赖关系,表明单层mos2半导体材料与金属电极之间形成了较好的欧姆接触,在界面处不会产生明显的附加电阻。i

ds

‑

v

g

线性(图2l)和对数(图2m)转移特性曲线中,v

g

>0时,i

ds

可达到微安量级,器件开启;而v

g

<0时,i

ds

几乎为零,器件关断,因而说明单层mos2fet器件表现出典型的n型输运特性,并且其开关比可达106,载流子迁移率为16.53cm2·

v

‑1·

s

‑1。下面,我们将给出载流子迁移率的详细计算过程:

189.半导体载流子迁移率:

[0190][0191]

式中:

[0192]

l——沟道长度;

[0193]

w——沟道宽度;

[0194]

c

g

——单位面积的栅极电容;

[0195]

v

ds

——源漏电压;

[0196]

(di

ds

)/(dv

g

)——转移特性曲线线性部分的斜率。

[0197]

单位面积的栅极电容:

[0198]

[0199]

式中:

[0200]

ε0——真空绝对介电常数(ε0=8.85

×

10

‑

12

f.m

‑1);

[0201]

ε

r

=——介电材料的相对介电常数,本发明采用300nm sio2作为介电材料

[0202]

d——介电层厚度(d=300nm)。

[0203]

将上述数据代入公式1

‑

2中可得,300nm sio2介电层单位面积的栅极电容(1.15

×

10

‑4f.m

‑2)。此时,结合图2m将所有数据代入公式1

‑

1中可计算得到单层mos2的迁移率为16.53cm2·

v

‑1·

s

‑1。

[0204]

(2)针对实施例1得到的绝对单层ws2进行如下性能测试:

[0205]

①

光学显微镜表征(测试仪器和测试条件与前文相同):结果如图3a所示,图中显示得到的ws2具有规则的三角形形貌,横向尺寸约为102μm。

[0206]

②

afm原子力显微镜表征(测试仪器和测试条件与前文相同):结果如图3b所示,图中显示得到的ws2厚度为0.74nm。

[0207]

③

显微共聚焦拉曼测试(测试仪器和测试条件与前文相同):

[0208]

结果如图3c所示,图中显示得到的ws2的两个拉曼特征峰e

12g

和a

1g

分别位于354.7cm

‑1和420cm

‑1处。

[0209]

④

pl光谱测试(测试仪器和测试条件与前文相同):结果如图3d所示,图中显示得到的ws2的荧光峰位于672.3nm处。

[0210]

(3)针对实施例3得到的绝对单层mose2进行如下性能测试:

[0211]

①

光学显微镜表征(测试仪器和测试条件与前文相同):结果如图4a所示,图中显示得到的mose2具有规则的三角形形貌,畴区尺寸可达100μm。

[0212]

②

afm原子力显微镜表征(测试仪器和测试条件与前文相同):结果如图4b所示,图中显示得到的mose2厚度0.74nm,为单层结构。

[0213]

③

显微共聚焦拉曼测试(测试仪器和测试条件与前文相同):结果如图4c所示,图中显示得到的mose2在240nm(a

1g

)和250nm(e

12g

)处呈现两个特征峰。

[0214]

④

pl光谱测试(测试仪器和测试条件与前文相同):结果如图4d所示,图中显示得到的mose2的荧光峰位于786.2nm处。

[0215]

(4)针对实施例7得到的绝对单层w1‑

x

mo

x

s2进行如下性能测试:

[0216]

①

光学显微镜表征(测试仪器和测试条件与前文相同):结果如图5a所示,图中显示得到的w1‑

x

mo

x

s2具有规则的三角形形貌,畴区尺寸可达80μm。

[0217]

②

显微共聚焦拉曼测试(测试仪器和测试条件与前文相同):结果如图5b所示,353nm和417nm为w

‑

s的特征峰,385nm和403nm为mo

‑

s的特征峰。

[0218]

(5)针对实施例13得到的绝对单层w

x

mo1‑

x

se

y

s2‑

y

进行如下性能测试:

[0219]

①

光学显微镜表征(测试仪器和测试条件与前文相同):结果如图6a所示,图中显示得到的w

x

mo1‑

x

se

y

s2‑

y

具有规则的三角形形貌,畴区尺寸可达61μm。

[0220]

②

显微共聚焦拉曼测试(测试仪器和测试条件与前文相同):结果如图6b所示,278nm为w

‑

se的特征峰,356nm为w

‑

s的特征振动峰,376nm和404nm为mo

‑

s的特征峰。

[0221]

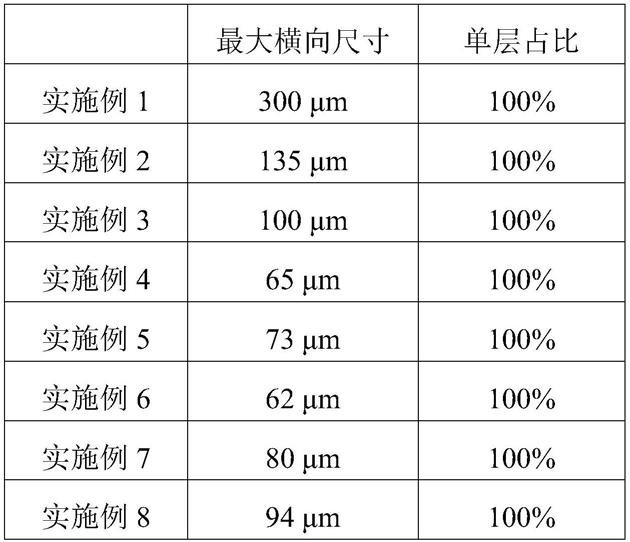

以上实施例和对比例制备得到的过渡金属硫族化合物的最大横向尺寸、单层(厚度均在0.7~1.0nm之间)过渡金属硫族化合物占比具体详见表1。

[0222]

表1

[0223][0224][0225]

由上述数据可知,本发明提供的制备方法能够制备得到绝对单层(单层占比为100%)、大尺寸(100μm以上,最高可达300μm)的过渡金属硫族化合物,且得到的过渡金属硫族化合物具有优异的光电性能。

[0226]

对比例1未进行第二次退火处理,得到的过渡金属硫族化合物不仅尺寸较小,且单层占比较低,无法实现绝对单层。实施例16与实施例1相比,氢气的占比不足1/3,得到的过渡金属硫族化合物尺寸降低。通过对比实施例1、14和15可知,当蓝宝石基底放置处的温度达到化学气相沉积温度、硫族单质粉放置处达到蒸发温度的同时开始通入氢气,能够进一步提高过渡金属硫族化合物的尺寸(实施例1),无论是通入过早还是过晚,均会使尺寸降

低,产品质量下降。

[0227]

申请人声明,本发明通过上述实施例来说明本发明的详细方法,但本发明并不局限于上述详细方法,即不意味着本发明必须依赖上述详细方法才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明产品各原料的等效替换及辅助成分的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1