浇注装置的制作方法

1.本发明涉及浇注装置。

背景技术:

2.专利文献1公开了搭载有熔解炉的浇注装置。浇注装置具有:以设置于出铁口附近的第一倾动轴为中心而使熔解炉倾动的第一驱动部、和以设置于熔解炉的重心附近的第二倾动轴为中心而使熔解炉倾动的第二驱动部。浇注装置通过以第二倾动轴为中心使熔解炉倾动而进行熔解炉的上下方向的对位。浇注装置以第一旋转轴为中心使熔解炉倾动从而进行浇注。

3.专利文献1:日本专利第5640020号公报

4.在专利文献1记载的浇注装置中,通过使第二驱动部动作来改变熔解炉的上下方向的位置。由此,能够避免倾动中的熔解炉与铸型的接触。然而,由于需要相对于熔解炉具备两个驱动部,所以存在运用成本变高的担忧。本发明提供一种能够减少运用成本的浇注装置。

技术实现要素:

5.本发明的一方面的浇注装置向排列的铸型浇注金属熔液。浇注装置具备第一台车、横行驱动部、第二台车、前后驱动部、框架、保持炉、倾动轴、倾动驱动部以及流槽部件。横行驱动部使第一台车沿着铸型的排列方向移动。第二台车配置于第一台车上。前后驱动部使第二台车沿着与排列方向正交的方向亦即前后方向移动。框架设置于第二台车上。保持炉,其被框架支承,具有出铁口,存积从熔解炉接收的金属熔液,保持存积的金属熔液的温度。倾动轴,其沿排列方向延伸,被框架支承,设置于保持炉的出铁口。倾动驱动部使保持炉以倾动轴为中心倾动。流槽部件,其沿前后方向延伸,以位于保持炉的出铁口的前方的方式设置于框架,从保持炉接收金属熔液,向铸型的浇口引导金属熔液。

6.在该浇注装置中,第一台车通过横行驱动部沿着铸型的排列方向移动。第二台车通过前后驱动部在第一台车上沿前后方向移动。保持炉被设置于第二台车上的框架支承。保持炉以设置于出铁口的倾动轴为中心倾动。由此,保持炉内的金属熔液被向位于保持炉的出铁口的前方的流槽部件供给。流槽部件内的金属熔液被向铸型的浇口引导。这样,该浇注装置通过具备前后驱动部以及流槽部件,能够使流槽部件的浇注口沿前后方向自由地移动。因此,不需要使保持炉上下移动,来使倾动中的保持炉不与铸型接触。另外,保持炉内的金属熔液的温度通过保持炉来保持,所以能够避免流槽部件内的金属熔液的温度从目标温度大幅降低。这样,该浇注装置不需要使保持炉以两轴倾动,所以与以两轴使保持炉倾动的浇注装置相比,能够降低运用成本。

7.在一个实施方式中,浇注装置也可以具备辐射温度计,其测定从保持炉接收金属熔液的流槽部件内的金属熔液的温度。在该情况下,浇注装置能够基于辐射温度计的检测结果,改变存积在保持炉的金属熔液的温度。

8.在一个实施方式中,浇注装置也可以具备投入装置,其向流槽部件内投入合金材料。在该情况下,浇注装置能够根据投入的合金材料来改变金属熔液的成分。

9.根据本发明的一侧面,提供一种能够减少运用成本的浇注装置。

附图说明

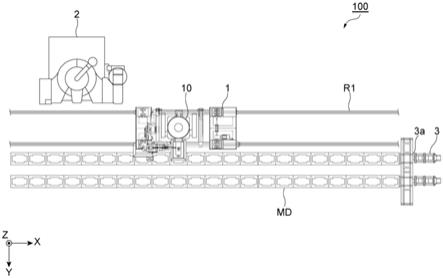

10.图1是表示实施方式的浇注系统的一个例子的俯视图。

11.图2是表示实施方式的浇注装置的一个例子的主视图。

12.图3是表示实施方式的浇注装置的一个例子的侧视图。

13.图4是表示扇形齿轮的一个例子的侧视图。

14.图5是表示实施方式的浇注装置的一个例子的俯视图。

15.图6是表示图2所示的投入装置以及辐射温度计的一个例子的侧视图。

16.图7是实施方式的浇注装置的控制装置的结构图。

17.附图标记的说明

[0018]1…

浇注装置,2

…

熔解炉,10

…

保持炉,10a

…

出铁口,11

…

第一台车,12

…

横行驱动部,14

…

第二台车,15

…

前后驱动部,16

…

上部框架(框架的一个例子),20

…

倾动驱动部,30

…

流槽部件,40

…

投入装置,42

…

辐射温度计,a

…

倾动轴,c

…

浇口,md

…

铸型。

具体实施方式

[0019]

以下,参照附图对本发明的实施方式进行说明。在以下的说明中,对相同或者相当要素标注相同的附图标记,省略重复的说明。

[0020]

[浇注系统的概要]

[0021]

图1是表示实施方式的浇注系统的一个例子的俯视图。图中的x方向以及y方向是水平方向,z方向是垂直方向。x方向、y方向以及z方向是在三维空间的正交坐标系中的相互正交的轴向。以下将z方向也称为上下方向。

[0022]

图1所示的浇注系统100具备浇注装置1、熔解炉2以及铸型移动装置3。在浇注系统100中,浇注装置1具备保持炉10,从熔解炉2接收金属熔液。熔解炉2是将金属等熔融而生成金属熔液的炉。保持炉10是具有金属熔液的保温功能的炉,具备加热器等加热机构。浇注装置1在沿x方向延伸的一对轨道r1上行驶。浇注装置1将从熔解炉2接收的金属熔液依次向排列的铸型md浇注。

[0023]

铸型移动装置3沿着铸型md的排列方向输送铸型md。铸型移动装置3具备框架输送缸测长器3a,检测包含铸型md移动的时刻、速度或者移动量等的铸型移动信息。检测出的铸型移动信息被向浇注装置1发送。浇注装置1基于框架输送缸测长器3a的检测结果,追随由铸型移动装置3送出的铸型md,浇注保持炉10内的金属熔液。

[0024]

[浇注装置的结构]

[0025]

图2是表示实施方式的浇注装置的一个例子的主视图。图3是表示实施方式的浇注装置的一个例子的侧视图。图5是表示实施方式的浇注装置的一个例子的俯视图。

[0026]

如图2、图3以及图5所示,浇注装置1具备保持炉10。保持炉10作为一个例子,炉内容量是500kg以下,存积铁系铸件等小于1500℃的金属熔液。由此,与具备熔解炉的情况比较,浇注装置1被小型化。此外,保持炉10的炉内容量以及金属熔液温度并不限于上述情况,

能够适当地设定。

[0027]

浇注装置1具备沿着横向(x方向:铸型md的排列方向)移动的第一台车11。第一台车11配置于沿横向延伸的一对轨道r1上。使横行驱动部12与第一台车11的车轮连结,传递驱动力。横行驱动部12是使第一台车11沿着铸型md的排列方向移动的驱动装置,作为一个例子是电动马达等。利用横行驱动部12的驱动力,浇注装置1能够沿横向移动。在第一台车11的车轮设置有横行位置检测器13。横行位置检测器13检测横向的第一台车11的移动位置。横行位置检测器13作为一个例子,是旋转式编码器。

[0028]

在第一台车11上配置第二台车14。第二台车14配置于设置在第一台车11上的一对轨道r2上。一对轨道r2沿着前后方向(y方向:与铸型md的排列方向正交的方向)延伸。在第一台车11上设置前后驱动部15。前后驱动部15是使第二台车14沿着前后方向移动的驱动装置,作为一个例子是电动马达等。在前后驱动部15设置有齿条小齿轮22(参照图5),前后驱动部15的旋转驱动力被转换为直线驱动力而作用于第二台车14。利用前后驱动部15的驱动力,第二台车14能够沿前后方向移动。在齿条小齿轮22与轨道r2的连接位置设置有线性引导件17,顺利地进行力的传递。

[0029]

在第二台车14上设置有上部框架16(框架的一个例子,参照图2)。上部框架16与被上部框架16支承的结构构件一起构成上部单元。即、第二台车14能够与上部单元一起沿前后方向移动。上部框架16经由负载传感器18而立起设置在第二台车14上。负载传感器18作为一个例子,配置于上部单元下方的前后左右的四个位置。负载传感器18检测上部单元的重量。

[0030]

倾动框架19被上部框架16支承。倾动框架19支承保持炉10。保持炉10固定于倾动框架19。在保持炉10的出铁口10a(参照图3以及图5)设置沿横向延伸的倾动轴a。倾动轴a被上部框架16支承为能够旋转。

[0031]

在倾动框架19设置一对扇形齿轮21(参照图3)。图4是表示扇形齿轮的一个例子的侧视图。如图4所示,扇形齿轮21是扇形的齿轮部件,在外周设置齿轮。作为一个例子,一对扇形齿轮21被安装于倾动框架19的两侧面。在上部框架16设置一对倾动驱动部20。一对扇形齿轮21分别与对应的倾动驱动部20嵌合。倾动驱动部20是使保持炉10以倾动轴a为中心倾动的驱动装置,作为一个例子,是电动马达等。倾动驱动部20的旋转驱动力通过扇形齿轮21作为以倾动轴a为中心的旋转力而向倾动框架19传递。利用倾动驱动部20的驱动力,倾动框架19与保持炉10一起能够以倾动轴a为中心倾动。

[0032]

上部框架16设置向铸型md的浇口c(参照图3)引导金属熔液的流槽部件30。流槽部件30沿前后方向延伸,以位于保持炉10的出铁口10a的前方的方式设置于上部框架16。流槽部件30是上部开放的容器,在底设置浇注口30a。浇注口30a在铅垂方向上被开口。由此,流槽部件30能够从保持炉10接收并存积金属熔液,从浇注口30a沿着铅垂方向将金属熔液向铸型md的浇口c供给。

[0033]

在上部框架16设置向流槽部件30内投入合金材料的投入装置40。投入装置40以位于流槽部件30的上方的方式设置于上部框架16。另外,在上部框架16设置测定流槽部件30内的金属熔液的温度的辐射温度计42。

[0034]

图6是表示图2所示的投入装置40以及辐射温度计42的一个例子的侧视图。如图6所示,投入装置40具备投入喷嘴41、合金材料料斗43、投入螺杆44以及接种驱动部45。合金

材料料斗43存积预先决定的合金材料。合金材料料斗43的下部连接有投入螺杆44。投入螺杆44通过接种驱动部45而动作。接种驱动部45作为一个例子是电动马达。投入螺杆44以根据每个铸型的切出量而设定的转速旋转,向投入喷嘴41输送合金材料。投入喷嘴41使通过投入螺杆44输送的合金材料向流槽部件30落下。

[0035]

辐射温度计42被投入装置40支承。辐射温度计42检测测定位置的红外线强度。辐射温度计42以测定位置是流槽部件30内的金属熔液的方式被预先定位。

[0036]

浇注装置1具备统一控制上述结构构件的控制装置50(参照图2)。控制装置50作为一个例子构成为plc(programmable logic controller:可编程逻辑控制器)。控制装置50也可以构成为包含cpu(central processing unit:中央处理器);ram(random access memory:随机存取存储器)以及rom(read only memory:只读存储器)等主存储装置(存储介质的一个例子);触摸面板、键盘等输入设备;显示器等输出设备;硬盘等辅助存储装置(存储介质的一个例子)等的通常的计算机系统。

[0037]

图7是实施方式的浇注装置的控制装置的结构图。如图7所示,控制装置50具备控制器51。控制器51具备运算部51a、存储部51b以及i/o部51c。运算部51a作为处理器进行动作,进行运算处理、程序的读出、执行等。存储部51b保存各种设定值、在动作中取得的各种检测值以及程序等。i/o部51c实现模拟输入输出、数字输入输出、计数器以及通信功能等。

[0038]

控制装置50作为用户界面具备表示器60以及设定器61。控制器51与表示器60以及设定器61连接。表示器60作为一个例子是显示器装置,设定器61作为一个例子是键盘等。

[0039]

控制装置50作为动力接口具备伺服驱动器以及逆变器。控制器51与伺服驱动器以及逆变器连接。伺服驱动器是驱动马达的电路,逆变器是控制马达的旋转的电路。例如,控制器51经由第一伺服驱动器52与一对倾动驱动部20中的第一倾动驱动部20a连接。控制器51经由第二伺服驱动器53与一对倾动驱动部20中的第二倾动驱动部20b连接。控制器51经由第三伺服驱动器54与前后驱动部15连接。控制器51经由第一逆变器55与横行驱动部12连接。控制器51经由第二逆变器56与接种驱动部45连接。

[0040]

控制装置50作为传感器用接口具备温度计放大器57以及负载传感器放大器58。控制器51经由温度计放大器57与辐射温度计42连接。控制器51经由负载传感器放大器58与负载传感器18连接。控制器51与作为传感器的横行位置检测器13以及框架输送缸测长器3a连接。

[0041]

控制器51从所连接的设备取得信息,控制浇注装置1的动作。控制器51从第一伺服驱动器52以及第二伺服驱动器53取得通过第一倾动驱动部20a以及第二倾动驱动部20b调整后的保持炉10的倾动位置(旋转位置)。控制器51从第三伺服驱动器54取得通过前后驱动部15调整后的保持炉10的前后位置。控制器51将已取得的位置信息存储于存储部51b。控制器51从运算部51a将指定位置或者指定速度向第一伺服驱动器52、第二伺服驱动器53以及第三伺服驱动器54输出。由此,保持炉10根据来自控制器51的指示而在前后方向上移动,根据来自控制器51的指示而倾动。

[0042]

控制器51从第一逆变器55取得通过横行驱动部12调整后的第一台车11的移动速度。控制器51将已取得的速度信息存储于存储部51b。控制器51从运算部51a将指定速度向第一逆变器55输出。控制器51基于横行位置检测器13的位置信息判定第一台车11的停止,指示横行驱动部12停止。控制器51基于由框架输送缸测长器3a取得的数据,更新存储于存

储部51b的铸型md的当前位置。由此,第一台车11根据来自控制器51的指示以追随铸型md的方式在横向上移动,投入装置40根据来自控制器51的指示来投入合金材料。

[0043]

控制器51从第二逆变器56取得通过接种驱动部45调整后的投入螺杆44的旋转速度。控制器51将已取得的速度信息存储于存储部51b。控制器51从运算部51a向第二逆变器56输出指定速度。由此,投入装置40根据来自控制器51的指示来投入合金材料。控制器51向第二逆变器56指示与预先存储于存储部51b的每个铸型md的切出量一致的转速。第二逆变器56经由接种驱动部45使投入螺杆44旋转,从合金材料料斗43的下部切出合金材料,从投入喷嘴41向流槽部件30投入合金材料。控制器51基于合金材料的投入时间或者投入量,向接种驱动部45指示停止投入。

[0044]

控制器51经由i/o部51c取得由负载传感器放大器58取得的数据,通过运算部51a计算保持炉10内的金属熔液的重量。而且,控制器51更新存储于存储部51b的当前的金属熔液重量。

[0045]

控制器51通过辐射温度计42以规定时间测定流槽部件30的金属熔液的温度。例如,控制器51从金属熔液面稳定的开始接收金属熔液时间经过规定时间后、在规定时间的期间,进行测定。由此,控制器51能够取得流槽部件30的金属熔液的适当的温度。另外,控制器51基于辐射温度计42的测定结果调整保持炉10的设定温度。

[0046]

[浇注装置的动作]

[0047]

控制器51在存储于存储部51b的当前的金属熔液重量是规定值以下的情况下,以移动到熔解炉2之前的方式向横行驱动部12输出指示。由此,浇注装置1的第一台车11向熔解炉2之前移动,保持炉10接收金属熔液。

[0048]

接着,控制器51基于存储于存储部51b的铸型md的当前位置,向横行驱动部12输出指示。由此,第一台车11根据来自控制器51的指示,以追随铸型md的方式在横向上移动,使目的铸型md的浇口c与横位置对位。

[0049]

接着,控制器51基于存储于存储部51b的位置信息向前后驱动部15输出指示。由此,第二台车14与上部框架16一起沿前后,使目的铸型md的浇口c与流槽部件30的浇注口30a的前后位置对位。

[0050]

接着,控制器51基于存储于存储部51b的位置信息向倾动驱动部20输出指示。由此,倾动框架19与保持炉10一起以倾动轴a为中心倾动。将金属熔液从保持炉10的出铁口10a向流槽部件30注入,将金属熔液从流槽部件30的浇注口30a向铸型md的浇口c注入。

[0051]

控制器51在基于负载传感器18的检测结果判定为浇注了规定量的金属熔液的情况下,使倾动驱动部20反转,经由扇形齿轮21进行停供金属熔液。控制器51以铸型md为单位重复上述处理。

[0052]

[实施方式的总结]

[0053]

在浇注装置1中,第一台车11通过横行驱动部12沿着铸型md的排列方向移动。第二台车14通过前后驱动部15在第一台车11上沿前后方向移动。保持炉10经由倾动框架19被设置于第二台车14上的上部框架16支承。保持炉10以设置于出铁口10a的倾动轴a为中心倾动。由此,保持炉10内的金属熔液被向位于保持炉10的出铁口10a的前方的流槽部件30供给。流槽部件30内的金属熔液被向铸型md的浇口c引导。这样,浇注装置1由于具备前后驱动部15以及流槽部件30,所以能够使流槽部件30的浇注口30a沿前后方向自由地移动。因此,

不需要使保持炉10上下移动,来使倾动中的保持炉10不与铸型md接触。这样,浇注装置1不需要以两轴使保持炉10倾动,因此与以两轴使保持炉倾动的浇注装置相比,能够抑制耗电。因此,浇注装置1能够降低运用成本。并且,与使炉以两轴倾动的情况相比,装置整体变得紧凑,与倾动机构连接的电缆的根数减少,电缆的处理变得容易,电缆引起的故障也减少。即、浇注装置1的故障率降低,维护性得以提高。

[0054]

在使浇包、炉倾动而直接向浇口进行浇注的情况下,需要较大地形成浇口。并且,由于炉内金属熔液水平而产生金属熔液的飞溅、金属熔液向近前的溢出等,需要使金属熔液的浇注流速变慢。与此相对,浇注装置1使用流槽部件30,由此与使浇包、炉倾动而直接向浇口进行浇注的浇注装置相比,能够正确并且迅速地向铸型md的浇口c进行浇注。

[0055]

此外,认为通过使用流槽部件30,与使浇包、炉倾动而直接向浇口进行浇注的情况相比,降低金属熔液温度。在浇注装置1中,保持炉10内的金属熔液的温度通过保持炉10来保持,所以能够避免流槽部件30内的金属熔液的温度从目标温度大幅降低。

[0056]

浇注装置1能够基于辐射温度计42的检测结果改变存积于保持炉10的金属熔液的温度。浇注装置1具备向流槽部件30内投入合金材料的投入装置40,能够根据投入的合金材料来改变金属熔液的成分。由此,浇注装置1能够进行多品种少量生产。

[0057]

以上,虽说明了实施方式,但本发明并不限于上述实施方式,能够进行各种改变。例如,流槽部件30也可以经由负载传感器而设置于上部框架16。在该情况下,能够测定向流槽部件30浇注的金属熔液的量,所以能够提高浇注精度。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1