钛或钛合金丝短流程连铸连挤设备及丝材制备方法与流程

1.本发明涉及钛及钛合金材料加工技术领域,具体而言涉及一种钛或钛合金丝短流程连铸连挤设备及丝材制备方法。

背景技术:

2.钛合金是一种新型材料,具有强度高,抗蚀性好,热强度高,低温性能好,密度低,导热性好等优点,被广泛应用在航天航空,医疗,海洋等行业中。传统的钛合金丝材加工,以海绵钛作为原材料,要经过压电极,熔炼,开坯锻造,锻造,加热,轧制,酸洗,热处理,拉丝等十多种工艺,该工艺存在以下问题:1、加工工序多,质量把控困难,且加工周期长;2、每种规格的丝材都需要投入一款模具,工模具投入成本高,且模具寿命短;3、现有技术总设备投资高。

3.为了降低钛合金的成本,相关研究人员提出了钛和钛合金短流程制备,公布号为cn108546831a的中国专利提出了一种钛和钛合金短流程制备装置与方法,具体包括送料机构、熔炼室、结晶机构、辊轮输送机构、切断机构、自动翻转器、自动推送机构以及水平运输轨道,送料机构将原料连续输送至熔炼室内的水冷铜炉床上,通过等离子枪进行熔炼形成金属液体,金属液体溢出至结晶机构进行管材或者棒材的成型,然后通过辊轮输送机构输送经由切断机构切成设定值长度,定长的管材或者棒材落入到自动翻转器翻转后,经由自动推送机构将其推出至水平运输轨道上进行输出。其通过原料连续化设计、缩短制备工艺流程,实现海绵钛到棒材或管材的不同规格的快速成型,制备工艺连续化。但该短流程制备无法进行连续的丝材生产,且其得到的棒材为铸态组织,性能差,无法直接进行丝材的生产。

技术实现要素:

4.本发明目的在于提供一种钛或钛合金丝材短流程连铸连挤设备,通过连续化设计缩短加工工序,且通过连铸连挤的特定结构设计,得到具有成分更均匀、组织形态更佳的钛合金丝材。

5.为实现上述目的,本发明提出的钛或钛合金短流程连铸连挤设备包括混送料装置、熔化铸锭装置、拉料装置、连续制棒装置、连续拉丝装置以及收丝装置,不同种类的原料经过送混料后进入熔化铸锭装置中的冷床上,经过等离子枪的加热熔炼形成金属液体,金属液体溢出至结晶器内进行铸锭成型,成型的铸锭通过拉料装置拉出后进入连续制棒装置,通过连铸制棒装置得到拉丝所需的组织形态,再进入连续拉丝装置进行拉丝得到成型丝材,将成型丝材通过收丝装置收丝成盘。

6.其中,所述结晶器内为l形空心管道结构,结晶器的进料口设有第一感应线圈,通过第一感应线圈保持金属液体的熔融状态,结晶器的出料口设有第一冷却结构,通过第一冷却机构控制出料温度。

7.所述连续制棒装置包括加热机构和制棒机构,所述加热机构的一端设于拉料装置

的出料口处,加热机构的另一端与制棒机构连接,铸锭经过加热机构加热后进入制棒机构。

8.所述制棒机构具有多组制棒辊轮,所述制棒辊轮轮匀布在基座内,制棒辊轮之间形成供铸锭轧制成棒料的空间,基座轴线与铸锭轴线同轴,制棒辊轮中心的固定轴与基座的中心轴位于不同平面上,且复合角度为30

‑

40

°

;每个制棒辊轮具有圆柱面和圆锥面,构成制棒辊轮的轧制面,所述圆锥面的锥度为30

‑

40

°

,所述圆柱面构成制棒辊轮的矫正面;铸锭通过制棒辊轮的轧制成棒材并进入连续拉丝装置。

9.所述连续拉丝装置包括送料辊、第二感应线圈、第二冷却机构和拉丝辊,所述送料辊设于制棒机构的出料口处,将棒料从制棒辊轮中拉出,所述第二感应线圈设于送料辊的出料口处,棒料经过第二感应线圈加热后在拉丝辊拉力作用下进行拉丝,所述第二冷却机构设于第二感应线圈和拉丝辊之间,通过第二冷却机构将加工出的钛及钛合金丝进行冷却;其中,所述拉丝辊为四辊结构,每个拉丝辊轮之间呈90

°

,拉丝辊的工作面为圆弧面,圆弧的直径等于所需丝材的直径。

10.进一步地,所述结晶器为上大下小的正锥体结构,结晶器进料口的直径d2为出料口直径d1的1.5倍,且结晶器的出料口具有倒锥度。

11.进一步地,所述结晶器的出料口的锥度为0.2

‑

0.8

°

,以减少铸锭拉出时的摩擦力;第一感应线圈的功率为80

‑

180kw。

12.进一步地,所述基座内具有第一空腔,所述制棒机构的制棒辊轮为三组,制棒辊轮之间呈120

°

可调节的固定在基座空腔内侧。

13.进一步地,所述制棒辊轮之间形成的第二空腔的径长d3根据公式(1)计算:

14.d3=h0‑

δh

ꢀꢀ

(1)

15.其中,h0为铸锭的直径,δh为压下量;

16.δh根据公式(2)计算:

17.ε%=(δh/h0)%

ꢀꢀ

(2)

18.其中,h0为铸锭的直径,ε%为铸锭的变形量,变形量为40%

‑

80%。

19.进一步地,所述加热机构内设有第三感应线圈,功率为100

‑

300kw。

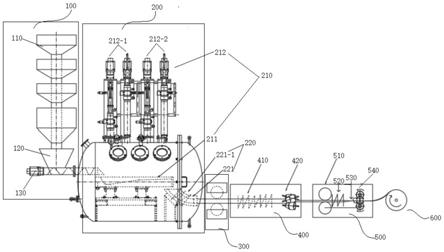

20.进一步地,所述送料辊为四辊结构,每个送料辊轮之间呈90

°

,保证棒材位置固定。

21.进一步地,所述坯料仓的上半部分为料仓,下半部分为称重小仓,轴中心为下料通道,所述料仓和称重小仓之间设有进料仓门,原料通过进料仓门进去称重小仓,达到所需重量后,通过信号系统传递的信号关闭自动进料仓门,并开启出料仓门,原料通过出料仓门进去下料通道。

22.进一步地,所述料仓内设温度传感器和电热丝,通过温度穿传感器检测仓内湿度,通过电热丝进行加热烘干;

23.所述坯料仓还设有料仓补料口,通过料仓补料口对料仓进行补料。

24.进一步地,所述混料仓内设有气动搅拌,通过气动搅拌将不同原料搅拌均匀;

25.所述混料仓与送料螺杆之间设有进料控制器和待料仓,通过进料控制器将混合原料送入待料仓;

26.所述待料仓与送料螺杆之间设有仓门,通过仓门控制送料速度。

27.进一步地,所述收丝盘的直径为100

‑

500cm,旋转速度为1

‑

2圈/分钟。

28.进一步地,所述熔化铸锭装置、连续制棒装置和连续拉丝装置均设有惰性气体循

环系统。

29.本发明的另一目的在于,还提出一种钛或钛合金丝短流程制备方法,包括以下步骤:

30.s1、混送料

31.根据需要冶炼的合金种类计算个成分的含量,之后将相对应种类的原料分别加入不同坯料仓的料仓中,并设定各称重小仓的称重值,进料仓门开启,原料从料仓均匀进入称重小仓,当进入称重小仓的原料达到所设定的重量后,给出信号关闭自动进料仓门,同时开启出料仓门,原料由出料仓门进入下料通道并随后在重力作用下落入混料仓,下料结束后自动关闭出料仓门;

32.在混料仓中,通过气动搅拌,将不同原料搅拌均匀,混合原料通过进料控制器分批送入待料仓中,送料螺杆将待料仓中的混合原料分批送进冷床内;

33.s2、熔化和铸锭

34.步骤s1中的混合原料堆积在冷床的熔化区,堆积到一定厚度,启动转移等离子枪对堆积的原料进行熔炼形成金属液体,待金属液体进入精炼区后,启动非转移等离子枪对金属液体进行保温,当金属液体达到一定高度时,通过溢流口流入结晶器中,启动结晶器进料口处的第一感应线圈对金属液体进行保温,并开启结晶器出料口处的第一冷却结构,金属液体在结晶器中凝固成成分均匀铸锭,并连续出锭;

35.其中,熔化和铸锭均在惰性气体保护环境下进行,气压保证在一个大气压左右;

36.s3、拉料

37.将步骤s2的铸锭通过拉料辊轮,以恒定的速度拉出;

38.s4、连续制棒

39.拉出的铸锭在拉料辊轮的驱动下直接进入加热机构,铸锭被加热至合适的温度后,进入制棒机构,制棒辊轮的锥形工作面将铸锭压制成更细的棒料,变形量为40%

‑

80%,并通过制棒辊轮的圆柱形矫正面将棒料进行矫直;

40.其中,连续制棒在惰性气体保护环境中进行;

41.s5、连续拉丝

42.步骤s4的棒料通过送料辊将棒料拉入拉丝机构中,并经过第一感应线圈加热至合适的温度后,拉丝辊将材料轴向拉动,使局部受热的棒材局部变细为丝,并对加工出的钛合金丝及时冷却,变形后的钛合金丝在通过拉丝辊四辊轮时被进一步整形;

43.其中,连续拉丝在惰性气体保护环境中进行;

44.s6、收丝

45.将步骤s5得到的丝材收丝成盘。

46.进一步地,步骤s5中,对棒料的加热温度为该钛合金相变点以下20

‑

30℃。

47.与现有技术相比,本发明的显著优点在于:

48.1、本发明采用连续送混料、连续铸锭以及连续制棒、连续拉丝一体化工艺设计,加工工序少,且加工周期短,连续制棒装置通过辊轮的特定排布,以及其特有的工作面和矫正面的协同,达到所需变形量,所得棒料直接为拉丝所需的组织形态,通过制棒辊轮之间所呈的复合角度,降低了轧制力,保证了工件表面的的完整性,同时能够进一步优化得到球状组织,保证了产品的力学性能;通过特有的连续制棒装置,在缩短锻造工序的同时,得到比传

统锻造更好的组织形态以及表面质量,且整个工序在惰性气体下进行,不需要再进行酸洗工艺,提高了材料利用率,也避免了废酸排放造成的环境污染;连续拉丝装置在惰性气体环境下,通过连续加热拉丝的一体化操作,并结合互相呈90

°

的四辊结构,直接得到所需丝材,不需要拉丝模具,成本低,材料利用率高,且整个工序在惰性气体下进行,避免了使用防止氧化的涂料和后续的酸洗工序。

49.2、本发明采用特有的l形空心管道结构结晶器进行连续铸锭成型,在从原料到结晶的过程中,通过进料口的保温设置,保证了铸锭的成分均匀,且在l形空心管道结构内形成特定的液固线,防止金属液体凝固太快造成铸锭卡在结晶器内,以及凝固太慢造成的铸锭成型质量差;特有的l形空心管道结构也使金属液体不再一个方向流动,具有一定的搅拌作用,进一步保证了铸锭的成分均匀;另一方面,结晶器正锥度及出料口处的倒锥度设计,使铸锭在连续输出的同时,具有更高的表面质量,进一步保证了产品的质量;同时,再通过连续的制棒和拉丝,一体化连续生产,避免了生产不连续以及多次去除氧化皮造成的表面结构的破坏,避免了表面折叠凹坑等缺陷,也避免了多次酸洗工序导致的丝材的污染,丝材质量可控。

附图说明

50.图1是本发明的钛或钛合金丝材短流程连铸连挤设备的结构示意图。

51.图2是本发明的坯料仓的结构示意图。

52.图3是本发明的冷床的结构示意图。

53.图4是本发明的结晶器的结构示意图。

54.图5是本发明的结晶器内金属液体凝固状态示意图。

55.图6a是本发明的制棒辊轮的位置结构示意图。

56.图6b是本发明的制棒辊轮的位置结构示意图。

57.图7是本发明的制棒机构的剖视图。

58.图8是本发明的制棒辊轮的结构示意图。

59.图9是本发明的拉丝辊的位置结构示意图。

60.图10是本发明的拉丝辊的工作示意图。

61.图11是本发明的连续拉丝装置的工作示意图。

62.图12是实施例1的tc4丝材的金相显微镜测试图。

63.图13是实施例2的ta1丝材的金相显微镜测试图。

64.附图标记说明:100、混送料装置;110、坯料仓;111、料仓;112、称重小仓;113、下料通道;114、进料仓门;115、出料仓门;116、料仓补料口;120、混料仓;130、送料螺杆;

65.200、熔化铸锭装置;210、熔化机构;211、冷床;211

‑

1、熔化区;211

‑

2、精炼区;211

‑

3、溢流口;212、等离子枪;212

‑

1、转移等离子枪;212

‑

2、非转移等离子枪;220、铸锭机构;221、结晶器;221

‑

1、第一感应线圈;221

‑

2、第一冷却结构;221

‑

3、液固线;300、拉料装置;

66.400、连续制棒装置;410、加热机构;420、制棒机构;421、制棒辊轮;421

‑

1、辊轮中心的固定轴;421

‑

2、制棒辊轮的圆柱面;421

‑

3、制棒辊轮的圆锥面;422、基座;

67.500、连续拉丝装置;510、送料辊;520、第二感应线圈;530、第二冷却机构;540、拉丝辊;541、拉丝辊的工作面;

68.600、收丝装置;700、铸锭;800、棒料。

具体实施方式

69.为了更了解本发明的技术内容,特举具体实施例并配合所附图式说明如下。

70.在本公开中参照附图来描述本发明的各方面,附图中示出了许多说明的实施例。本公开的实施例不必定意在包括本发明的所有方面。应当理解,上面介绍的多种构思和实施例,以及下面更加详细地描述的那些构思和实施方式可以以很多方式中任意一种来实施。

71.根据本发明的公开,提供一种钛或钛合金丝材短流程连铸连挤设备,通过将混送料、熔化铸锭、拉料、连续制棒、连续拉丝以及收丝的一体化设计,实现钛或钛合金丝材的连续不间断一次成型,且所得丝材具有更均匀的成分以及好的组织形态。

72.结合图1,钛或钛合金短流程连铸连挤设备包括混送料装置100、熔化铸锭装置200、拉料装置300、连续制棒装置400、连续拉丝装置500以及收丝装置600。

73.如图1所示,混送料装置100包括多个并联设置的坯料仓110、混料仓120和送料螺杆130。

74.如图2所示,坯料仓110的上半部分为料仓111,下半部分为称重小仓112,轴中心为下料通道113,料仓111内设温度传感器和电热丝,通过温度穿传感器检测仓内湿度,当仓内湿度过高时,自动启动电热丝加热功能,通过电热丝进行加热烘干。

75.料仓和称重小仓之间设有进料仓门114,原料通过进料仓门114进去称重小仓112,达到所需重量后,通过信号系统传递的信号关闭自动进料仓门114,并开启出料仓门115,原料通过出料仓门进入下料通道113。

76.下料通道113与混料仓120连接,原料进入混料仓120进行混料,混料仓120内设有气动搅拌,通过气动搅拌将不同原料搅拌均匀,混料仓的下端设有送料螺杆130,混料仓与送料螺杆之间设有进料控制器和待料仓,通过进料控制器将混合原料送入待料仓,待料仓与送料螺杆之间设有仓门,通过仓门控制送料速度,送料螺杆130伸入熔化铸锭机构内,将待料仓内的混合原料匀速送入冷床内。

77.其中,坯料仓还设有料仓补料口116,通过料仓补料口对料仓进行补料。

78.熔化铸锭装置200包括熔化机构210和铸锭机构220,熔化机构210包括冷床211,所述冷床设在送料螺杆130的下方,并设有循环水冷却系统,如图3所示,所述冷床211为长方体,前部为深度腔构成的熔化区211

‑

1,后部为浅腔构成的精炼区211

‑

2,所述送料螺杆将原料送入熔化区。

79.冷床的上方设有等离子枪212,包括转移等离子枪212

‑

1和非转移等离子枪212

‑

2,通过转移等离子枪212

‑

1将原料熔化成金属液体,并进行磁场搅拌,待金属液体达到精炼区后,开启非转移等离子枪212

‑

2进行进保温,金属液体流速变缓,高密度夹杂得到沉淀,冷床的一端设有溢流口211

‑

3,金属液体最后通过溢流口流入结晶器。

80.其中,转移等离子枪的功率为80

‑

500kw,非转移等离子枪的功率为80

‑

200kw。

81.铸锭机构220设有结晶器221,结晶器221设在溢流口211

‑

3的下方,如图4所示,所述结晶器内为l形空心管道结构,结晶器为上大下小的正锥体结构,结晶器进料口的直径d2为出料口直径d1的1.5倍,且结晶器的出料口具有倒锥度,其锥度优选为0.2

‑

0.8

°

,以减少

铸锭拉出时的摩擦力;结晶器221的进料口处设有第一感应线圈221

‑

1,第一感应线圈221

‑

1的功率为80

‑

180kw,通过第一感应线圈的加热及搅拌作用,保持金属液体的熔融状态,结晶器的出料口设有第一冷却机构221

‑

2,通过第一冷却机构控制出料温度,金属液体通过溢流口流入结晶器的空腔内进行铸锭的成型;金属液体在结晶器内形成如图5所示的液固线221

‑

3,防止金属液体凝固太快造成铸锭卡在结晶器内,以及凝固太慢造成的铸锭成型质量差。

82.其中,冷床和结晶器材质优选为紫铜,应当理解为,冷床和结晶器材质包括但不限于紫铜,只要是导热系数高的金属材质即可。

83.结晶器的出料口直径优选60

‑

80mm,应当理解为,结晶器出料口的直径可根据所需铸锭的直径进行调整。

84.拉料装置300设于结晶器221的出料口处,并具有多组拉料辊轮,每组拉料辊轮包括固定的下辊轮和具有弹压力的上辊轮,通过辊式驱动将成型的铸锭拉出进入连续制棒装置。

85.传统的丝材制备,在原料熔炼成铸锭后,需经过锻造过程,达到一定的组织形态后再进行轧制拉丝,其需要多道工序,并在过程中多次重复,工序繁琐且不能实现一体成型,所得丝材也仍会存在质量上的问题。

86.本发明提供的连续制棒装置和连续拉丝装置,在缩短锻造工序的同时,得到比传统锻造更好的组织形态以及表面质量。

87.在具体的实施例中,连续制棒装置400包括加热机构410和制棒机构420,所述加热机构410的一端设于拉料装置300的出料口处,加热机构的另一端与制棒机构420连接,加热机构内设有第三感应线圈,功率为100

‑

300kw,铸锭经过加热机构加热后进入制棒机构。

88.如图6

‑

8所示,制棒机构420具有多组制棒辊轮421,本实施例中优选为三组,三组辊轮可调节的匀布在基座422内的第一空腔内侧,制棒辊轮之间形成供铸锭轧制成棒料的空间,制棒辊轮之间呈120

°

,基座轴线与铸锭轴线同轴,制棒辊轮中心的固定轴421

‑

1与基座的中心轴位于不同平面上,且复合角度为30

‑

40

°

,制棒辊轮的位置设置保证了辊轧过程的平稳性,从而得到结构均匀平整的棒料,同时也使得铸锭切入平缓,保证材料表面的的完整性。

89.在更具体的实施例中,制棒辊轮之间形成的第二空腔的径长d3根据公式(1)计算:

90.d3=h0‑

δh

ꢀꢀ

(1)

91.其中,h0为铸锭的直径,δh为压下量。

92.压下量δh根据公式(2)计算:

93.ε%=(δh/h0)%

ꢀꢀ

(2)

94.其中,h0为铸锭的直径,ε%为铸锭的变形量,变形量为40%

‑

80%。

95.根据实际工艺需求,可调节制棒辊轮的位置,从而改变d3的大小;例如,将制棒辊轮的中间轴两端均通过螺钉固定在基座的长孔内,通过松紧螺钉改变制棒辊轮的位置。

96.每个制棒辊轮具有圆柱面421

‑

2和圆锥面421

‑

3,所述圆锥面的锥度为30

‑

40

°

,构成制棒辊轮的轧制面,所述圆柱面构成制棒辊轮的矫正面,铸锭700先经过轧制面轧制,再通过较正面矫直;制棒辊轮的锥形工作面将铸锭压制成更细的棒料800,其变形量可达40%

‑

80%,从而将铸锭的铸造组织完全破坏,得到双态组织的棒料,制棒辊轮的圆柱形矫

正面通过三组的合力再对加工出的棒料进行矫直,轧制后的棒材进入连续拉丝装置,本实施例中棒材的直径优选为30

‑

40mm。

97.在具体的实施例中,连续拉丝装置500包括送料辊510、第二感应线圈520、第二冷却机构530和拉丝辊540,所述送料辊510设于制棒机构的出料口处,送料辊为四辊结构,每个辊轮之间呈90

°

,具有对棒料的导正作用,保证后续拉丝的粗细均匀;将棒料800从辊轮中拉出,第二感应线圈520设于送料辊510的出料口处,棒料经过第二感应线圈加热后在拉丝辊540的拉力作用下进行拉丝。

98.在更具体的实施例中,如图9、图10所示,拉丝辊540为四辊结构,每个拉丝辊轮之间呈90

°

,拉丝辊的工作面541为圆弧面,圆弧的直径等于所需丝材的直径,拉丝辊540将棒料轴向拉动,使局部受热的棒材局部变细为丝,并通过调节送料辊和拉丝辊的速度调节拉力,以控制棒料变形的速度,第二冷却机构530设于第二感应线圈520和拉丝辊540之间,通过第二冷却机构将加工出的钛及钛合金丝进行冷却,以控制棒料的变形程度,防止断丝以及拉伸过细,变形后的钛合金丝在通过拉丝辊四辊轮时被进一步整形,保证丝材的精度和均匀度。

99.其中,第二冷却机构优选为气冷,冷却气体通过冷却喷嘴对丝材进行冷却,应当理解为,第二冷却机构包括但不限于冷却气体,只需达到对丝材进行冷却的目的即可。

100.在一些具体的实施例中,如图11所示,送料辊和拉丝辊同向转动,送料辊的的速度v1优选为1

‑

10mm/min,该速度可以保证棒料平稳进入拉丝过程,且保证后续拉丝的粗细均匀;拉丝辊的速度v2按照公式(3)计算:

[0101][0102]

其中:d为棒料的直径,d为所需丝材的直径。

[0103]

收丝装置600设于拉丝辊后,本实施例优选直径为100

‑

500cm的收丝盘,通过自转收丝盘将成型的钛及钛合金丝盘成一盘,其旋转速度优选为1

‑

2圈/分钟;应当理解为,收丝装置包括但不限于上述收丝盘,只需将成型丝材收集即可。

[0104]

本实施例的熔化铸锭装置200、连续制棒装置400和连续拉丝装置500均设有惰性气体循环系统,保证材料不产生氧化皮,提高材料利用率,以及加工的效率。

[0105]

结合图1

‑

11所示的在制备装置,下面更加具体的描述钛或钛合金丝的短流程制备方法的过程。

[0106]

s1、混送料

[0107]

根据需要冶炼的合金种类计算个成分的含量,之后将相对应种类的原料分别加入不同坯料仓的料仓中,并设定各称重小仓的称重值,进料仓门开启,原料从料仓均匀进入称重小仓,当进入称重小仓的原料达到所设定的重量后,给出信号关闭自动进料仓门,同时开启出料仓门,原料由出料仓门进入下料通道并随后在重力作用下落入混料仓,下料结束后自动关闭出料仓门。

[0108]

在混料仓中,通过气动搅拌,将不同原料搅拌均匀,混合原料通过进料控制器分批送入待料仓中,送料螺杆将待料仓中的混合原料分批送进冷床内。

[0109]

当混合原料全部送入待料仓后,再继续往坯料仓内加入原料,实现原料加入的连续化。

[0110]

s2、熔化和铸锭

[0111]

步骤s1中的混合原料堆积在冷床的熔化区,堆积到一定厚度,启动转移等离子枪对堆积的原料进行熔炼形成金属液体,待金属液体进入精炼区后,启动非转移等离子枪对金属液体进行保温,当金属液体达到一定高度时,通过溢流口流入结晶器中,启动结晶器进料口处的第一感应线圈对金属液体进行保温,并开启结晶器出料口处的第一冷却结构,金属液体在结晶器中凝固成成分均匀铸锭,并连续出锭。

[0112]

其中,熔化和铸锭均在惰性气体保护环境下进行,气压保证在一个大气压左右。

[0113]

优选地,转移等离子枪的功率优选为80

‑

500kw,原料的熔化温度优选为1800

‑

1850℃;非转移等离子枪的功率优选为80

‑

200kw,金属液体的保温温度优选为1700

‑

1750℃。

[0114]

结晶器进料口处的第一感应线圈的功率优选为80

‑

180kw,保温温度优选为1690

‑

1720℃,当金属液体溢流紧结晶器后,第一感应线圈开启,对结晶器进料口处的金属液体进行保温;结晶器的出料口的锥度优选为0.2

‑

0.8

°

,冷却温度优选为500℃以下。

[0115]

s3、拉料

[0116]

将步骤s2的铸锭通过拉料辊轮,以恒定的速度拉出,拉出的速度优选为50

‑

100mm/min。

[0117]

s4、连续制棒

[0118]

拉出的铸锭在拉料辊轮的驱动下直接进入加热机构,加热机构的第三感应线圈的功率优选为100

‑

300kw,铸锭被加热至1100

‑

1115℃后,进入制棒机构,制棒辊轮的锥形工作面将铸锭压制成更细的棒料,变形量为40%

‑

80%,并通过制棒辊轮的圆柱形矫正面将棒料进行矫直。

[0119]

其中,连续制棒在惰性气体保护环境中进行。

[0120]

s5、连续拉丝

[0121]

步骤s4的棒料通过送料辊将棒料拉入拉丝机构中,并经过第二感应线圈加热至该钛合金相变点以下20

‑

30℃后,拉丝辊将材料轴向拉动,使局部受热的棒材局部变细为丝,并对加工出的钛合金丝及时冷却,变形后的钛合金丝在通过拉丝辊四辊轮时被进一步整形;

[0122]

其中,连续拉丝在惰性气体保护环境中进行。

[0123]

s6、收丝

[0124]

将步骤s5得到的丝材收丝成盘。

[0125]

下面结合具体的实施例来更加具体的实现上述制备丝材的过程。

[0126]

【实施例1】

[0127]

tc4丝材的制备

[0128]

s1、混送料

[0129]

根据tc4成分需求(v为4.25%,a1为6.2%,o为0.1%,fe为0.11%),计算原料重量,其中,海绵钛10kg,铝钒合金0.811kg,铝豆0.362kg,二氧化钛0.011kg,铁球0.005kg,并分别设定各坯料仓的称重值,之后将相对应种类的原料分别加入不同坯料仓的料仓中,进料仓门开启,原料从料仓均匀进入称重小仓,当进入称重小仓的原料达到所设定的重量后,给出信号关闭自动进料仓门,同时开启出料仓门,原料由出料仓门进入下料通道并随后在重力作用下落入混料仓,下料结束后自动关闭出料仓门;

[0130]

在混料仓中,通过气动搅拌,将不同原料搅拌均匀,混合原料通过进料控制器分批送入待料仓中,送料螺杆将待料仓中的混合原料分批送进冷床内。

[0131]

s2、熔化和铸锭

[0132]

上述混合原料堆积在冷床的熔化区,堆积到一定厚度,在氩气保护环境以及一个大气压左右的条件下,启动转移等离子枪对堆积的原料进行熔炼形成金属液体,熔炼温度为1800

‑

1850℃;待金属液体进入精炼区后,启动非转移等离子枪对金属液体进行保温,保温温度为1700

‑

1750℃;当金属液体达到一定高度时,通过溢流口流入结晶器中,结晶器进料口出的保温温度控制在1690

‑

1720℃,出料口温度控制在500℃以下,金属液体在结晶器中凝固成铸锭,得到直径为60mm的铸锭。

[0133]

s3、拉料

[0134]

将铸锭通过辊轮,以50mm/min的恒定速度拉出。

[0135]

s4、连续制棒

[0136]

在氩气保护环境中,拉出的铸锭在辊轮的驱动下直接进入加热机构,铸锭被加热至1100

‑

1115℃,进入制棒机构,辊轮的锥形工作面将铸锭压制成更细的棒料,变形量为50%,并通过辊轮的圆柱形较正面将棒料进行矫直,得到直径为30mm的棒料。

[0137]

s5、连续拉丝

[0138]

在氩气保护环境中,将上述棒料通过送料辊将棒料拉入拉丝机构中,并经过第二感应线圈加热至950℃,拉丝辊将材料轴向拉动,使局部受热的棒材局部变细为直径7mm的丝材,并对加工出的钛合金丝及时冷却,变形后的钛合金丝在通过拉丝辊四辊轮时被进一步整形。

[0139]

s6、收丝

[0140]

将上述丝材通过自动调速收丝盘收丝成盘。

[0141]

表1为tc4丝材同规格价格和加工周期比较

[0142] 规格价格加工周期传统法直径7mm320元/kg20天以上实施例1直径7mm160元/kg4小时

[0143]

【实施例2】

[0144]

ta1丝材的制备

[0145]

s1、混送料

[0146]

设定坯料仓的称重值为10kg,之后将海绵钛加入坯料仓的料仓中,进料仓门开启,原料从料仓均匀进入称重小仓,当进入称重小仓的原料达到所设定的重量后,给出信号关闭自动进料仓门,同时开启出料仓门,原料由出料仓门进入下料通道并随后在重力作用下落入混料仓,下料结束后自动关闭出料仓门;

[0147]

在混料仓中,通过气动搅拌,将不同原料搅拌均匀,混合原料通过进料控制器分批送入待料仓中,送料螺杆将待料仓中的混合原料分批送进冷床内。

[0148]

s2、熔化和铸锭

[0149]

上述混合原料堆积在冷床的熔化区,堆积到一定厚度,在氩气保护环境以及一个大气压左右的条件下,启动转移等离子枪对堆积的原料进行熔炼形成金属液体,熔炼温度为1800

‑

1850℃;待金属液体进入精炼区后,启动非转移等离子枪对金属液体进行保温,保

温温度为1700

‑

1750℃;当金属液体达到一定高度时,通过溢流口流入结晶器中,结晶器进料口出的保温温度控制在1690

‑

1720℃,出料口温度控制在500℃以下,金属液体在结晶器中凝固成铸锭,得到直径为80mm的铸锭。

[0150]

s3、拉料

[0151]

将铸锭通过辊轮,以100mm/min的恒定速度拉出。

[0152]

s4、连续制棒

[0153]

在氩气保护环境中,拉出的铸锭在辊轮的驱动下直接进入加热机构,铸锭被加热至1100

‑

1115℃,进入制棒机构,辊轮的锥形工作面将铸锭压制成更细的棒料,变形量为80%,并通过辊轮的圆柱形较正面将棒料进行矫直,得到直径为16mm的棒料。

[0154]

s5、连续拉丝

[0155]

在氩气保护环境中,将上述棒料通过送料辊将棒料拉入拉丝机构中,并经过第二感应线圈加热至820℃,拉丝辊将材料轴向拉动,使局部受热的棒材局部变细为直径3mm的丝材,并对加工出的钛合金丝及时冷却,变形后的钛合金丝在通过拉丝辊四辊轮时被进一步整形。

[0156]

s6、收丝

[0157]

将上述丝材通过自动调速收丝盘收丝成盘。

[0158]

表2为ta1丝材同规格价格和加工周期比较

[0159] 规格价格加工周期传统法直径3mm140元/kg20天以上实施例2直径3mm80元/kg4小时

[0160]

【测试】

[0161]

1、金相测试

[0162]

对实施例1和实施例2得到的丝材进行金相测试,结果如图12(实施例1的tc4丝材)和图13(实施例2的ta1丝材)所示,从图中可以看出,tc4丝材为球化双态组织,ta1丝材为球化组织,均具有优秀的组织形态,保证了丝材的力学性能。

[0163]

2、成分测试

[0164]

根据gb/t 4698.1

‑

2017标准的方法,对实施例1的tc4丝材每隔100m取样测量al和v的含量,并与传统工艺制备的tc4丝材进行比较,其结果如表3所示。

[0165]

表3为实施例的tc4丝材与传统工艺的tc4丝材的成分测试对比

[0166][0167]

从上表可以得到,实施例1中的tc4丝材的两种成分波动均小于0.05wt.%,而传统工艺得到的tc4丝材的两种成分波动均小于0.5wt.%,测试结果表明本发明的工艺得的丝材成分更均匀。

[0168]

3、表面粗糙度测试

[0169]

根据gb/t 1031

‑

1995标准的方法对实施例1的tc4丝材和传统工艺得到的tc4丝材进行表面粗糙度的测试,测试结果显示,实施例1的tc4丝材的表面粗糙度为1.6,传统工艺得到的tc4丝材的粗糙度为3.2,测试结果表明,本发明的工艺得到的丝材,其表面质量更好。

[0170]

虽然本发明已以较佳实施例揭露如上,然其并非用以限定本发明。本发明所属技术领域中具有通常知识者,在不脱离本发明的精神和范围内,当可作各种的更动与润饰。因此,本发明的保护范围当视权利要求书所界定者为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1