低碳铝镇静钢LF炉精炼渣和钢水浇余循环利用的方法与流程

低碳铝镇静钢lf炉精炼渣和钢水浇余循环利用的方法

技术领域

1.本发明属于冶金技术领域,涉及一种低碳铝镇静钢lf炉精炼渣和钢水浇余循环利用的方 法。

背景技术:

2.lf钢包精炼炉对于提高钢水纯净度,均匀钢水成分、温度,去除钢水中非金属夹杂物具 有良好的精炼效果,因此在钢铁冶炼行业中 得到广泛的应用。lf钢包精炼炉的主要原理是利用电能加热熔化熔剂,并利用脱氧剂使精炼 渣具有一定的还原性,促进精炼渣对钢液进行脱氧、脱硫、去除夹杂等功能,lf精炼渣中cao、 al2o3含量高,碱度高、并具有强的还原性的特点保证了钢液低硫、低氧含量的精炼效果,而 且经过精炼浇铸完毕钢包内剩余的lf精炼渣还有较强的还原性和脱硫能力,以及大量热量, 直接排掉是一种很大的资源浪费,并且污染环境。并且为了避免下渣,钢包内会有一定量的 钢水浇余,对钢铁料的消耗影响较大。因此,研究如何利用lf精炼渣的热量、还原性、脱硫 能力以及减少外排就成了迫切需要解决的问题。

3.申请号为“cn201910256361.5”的专利公开了一种lf精炼顶渣热态利用方法,将连铸剩 余钢水和lf精炼渣倒入经kr处理过的铁水中,再一同兑入转炉进行吹炼。

4.公开号为“cn104278131a”的专利公开了一种精炼渣回收利用方法,是将精炼渣加入矿 石等氧化物改质后进行冷却固化再进行循环利用。

5.公开号为cn101956043a的发明专利公开了一种炼钢残渣的回收利用方法,在钢水浇注完 毕后,先在回收包盛放2

‑

3吨钢水,后将2吨残渣倒入回收钢包,加入覆盖剂50kg。回收钢 包经运输车运输至电炉工序,将残渣和铁水一起倒入电炉,由于残渣中仍富含cao、al2o3等 并且为液态,倒入电炉即可代替石灰脱磷、脱硫减少了石灰消耗,同时将残渣中的热量也得 到了有效的回收利用,降低了电炉消耗,避免了对环境的污染。

6.公开号为cn101403021a的发明专利提出了一种电炉

→

lf精炼(vd真空脱气)

→

模铸生 产工艺流程产生钢渣利用方法,在lf钢包精炼炉加入造渣料并进行精炼,每吨钢水加造渣料 20kg

‑

50kg,然后浇铸,把浇铸后钢包炉炉渣及剩余钢水返回电炉进行冶炼,并在电炉中加入 造渣料,每吨钢水加造渣料50kg

‑

70kg。电炉冶炼过程中减少了造渣料石灰的加入,并降低 了电炉的供电量。对于需要脱气的钢种,在lf钢包精炼炉精炼并加入造渣料,造渣结束后将 钢水送至vd真空脱气炉脱气,然后浇铸,将浇铸后钢包炉炉渣及剩余钢水返回电炉进行冶炼。

7.但是以上专利中对lf钢包精炼渣的处理基本都利用在转炉、电炉、脱硫预处理或vd等 炼钢工艺环节,流程长,对热量利用的不充分,并且在电炉和转炉等冶炼过程中,不能很好 的利用lf精炼渣自身具有的还原性和脱硫能力,有的为了防止硫富集,利用矿石改变了lf 精炼渣的特性和功能,最终将这种有利条件破坏,仅仅利用高碱度这一特性。

技术实现要素:

8.本发明针对现有技术中存在的上述技术问题,提供了一种低碳铝镇静钢lf炉精炼渣和钢 水浇余循环利用的方法。

9.为了实现上述目的,本发明所采用的具体技术方案为:

10.一种低碳铝镇静钢lf炉精炼渣和钢水浇余循环利用的方法,该方法适合应用的生产钢种 为低碳铝镇静钢,钢水成分范围:c:0.03%

‑

0.07%;si:0.015%

‑

0.050%;mn:0.16%

‑

0.25%; s:0.005%

‑

0.020%;p:0.007%

‑

0.025%;al:0.016%

‑

0.035%。

11.该方法包括如下步骤:(1)转炉出钢时,将上精炼炉的精炼渣60

‑

70wt%精炼渣和钢水 浇余倒入等待出钢的钢包,其余30

‑

40wt%倒入渣罐;立即打开钢包底吹氩气阀门通入氩气; 该炉的出钢温度为1600℃

‑

1630℃;转炉出钢钢水进入钢包一定时间后,随钢流加入硅锰脱 氧合金和生石灰,增大氩气流量进行搅拌;出钢完毕将钢包车开至吹氩位置,吹氩时喂入铝 线;(2)吊运钢包至lf精炼炉进行精炼,调整lf炉钢水的成分温度到1580℃

‑

1590℃,然 后喂入铝线和钙线后,调整氩气流量并弱吹8分钟以上,lf炉精炼周期30min

‑

35min;(3) 将弱吹后lf精炼处理完毕的钢水吊运至连铸大包回转台,等待开浇;(4)等本包在连铸浇 铸完毕后,再将钢包内的lf精炼渣30%

‑

40%倒入渣罐,剩余的lf精炼渣和钢水浇余进入下 一个循环。

12.进一步,步骤(1)中氩气初始流量控制在0.2

‑

0.4m3/min,增大后的氩气流量为 2.5

‑

3.5m3/min;出钢完毕后氩气流量为1.0

‑

1.5m3/min。

13.进一步,步骤(1)中吹氩时喂入铝线1.3

‑

1.7kg/t。

14.进一步,步骤(1)中转炉出钢钢水进入钢包30

‑

40t后,随钢流加入硅锰脱氧合金 1.4

‑

1.8kg/t,根据钢水温度加入生石灰0.8

‑

1.5kg/t,转炉出钢温度达到1630℃加入1.5kg/t 的生石灰,转炉出钢温度1600℃,加入生石灰减少到0.8kg/t。

15.进一步,步骤(2)中lf精炼炉精炼时保持0.7

‑

1.3m3/min的氩气流量,高档位送电 7

‑

10min,并加入生石灰4.5

‑

5.5kg/t,加入高效萤石颗粒0.8

‑

1.2kg/t。

16.进一步,步骤(2)中精炼取样s含量大于0.025%且铝含量小于0.010%时,钢包内补喂 50

‑

100m铝线,喂入钙线150

‑

200m。

17.更进一步,步骤(2)中钢包底吹ar气流量到0.3

‑

0.7m3/min。

18.本发明具有的优点和积极效果是:

19.1、本发明是一种低碳铝镇静钢lf炉精炼渣和钢水浇余循环利用的方法,充分利用转炉 出钢的精炼条件,将一部分lf炉的精炼功能提前到转炉出钢的过程来完成,先将钢水包在连 铸浇铸完毕后,将钢包内的lf精炼渣的30%

‑

40%倒入渣罐,剩余的60%

‑

70%的熔融态lf精炼 渣和和全部钢水浇余倒入等待转炉出钢的钢包内(而不是倒入空钢包内);然后用该钢包接 出钢的钢水,并利用钢水的1600℃

‑

1630℃温度的热量在出钢过程中进行一部分造渣工艺和脱 氧合金化,然后再到lf炉进行精炼。这个过程充分利用熔融态60%

‑

70%lf精炼渣和钢水连浇 铸余所包含的热量和所具有的还原性和脱硫能力,使钢包在lf精炼就位时就具有充足的液渣 层,并缩短造白渣的时间,节省造渣材料消耗,节约电能,节省电极消耗,节约合金消耗, 节省一次倒包过程,同时减少废渣的排放对环境的污染,简化过程环节。

20.2、由于每次循环都排除30%

‑

40%的lf精炼渣,使有害元素的富集与排除得到平

衡,解决 多次循环利用lf精炼渣之后容易形成有害元素的富集,并造成lf精炼功能减弱的问题,确 保了lf精炼渣始终具有高效的精炼功能。同时对钢水浇余一同回收的钢包内,减少从固态渣 中分选的环节,并提高了回收率。

21.3、本发明中钢包内剩余60%

‑

70%lf精炼渣和和全部钢水浇余倒入钢包后,立即打开钢包 底吹氩气阀门,氩气流量控制在0.3m3/min,防止透气砖被冷渣或冷钢粘死。

22.4、本发明将lf炉的精炼功能分成两个阶段完成,第一步利用转炉出钢温度热量进行一 部分熔剂石灰的预熔化,在转炉出钢过程中加入钢包生石灰0.8

‑

1.5kg/t,因此对转炉出钢 温度要求:1600℃

‑

1630℃,以保证渣料的充分熔化所需的热量;lf化渣功能的第二步在lf 炉内加入生石灰4.5

‑

5.5kg/t,通过加电熔化造渣。

23.5、本方法为进一步促进lf炉精炼过程的化渣速度,在lf炉加入高效萤石颗粒 0.8

‑

1.5kg/t。

24.6、本方法利用转炉出钢的温度热量提前熔化一部分渣料生石灰,使钢水的精炼开始时间 提前到lf炉钢包就位之前,从而lf炉的精炼周期缩短到30min

‑

35min,节省精炼时间,提 高生产节奏,同时节省电能消耗。

25.7、本方法对钢水和精炼渣进行脱氧的方法,主要通过在转炉出钢后喂入钢包0.8

‑

1.5kg/t 的铝线的方法来实现,在lf精炼炉内视钢水的铝含量进行喂铝线50m

‑

100m。

26.8、本方法lf炉的出钢温度1580℃

‑

1590℃,以保证连铸的可浇性。

27.9、本方法将不参与循环的lf炉精炼渣的量减少到30%

‑

40%,倒入渣罐排除,减少环境 污染。

附图说明

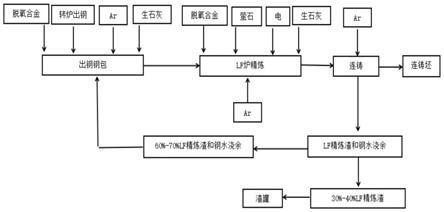

28.图1为本发明中低碳铝镇静钢lf炉精炼渣和钢水浇余循环利用的流程示意图。

具体实施方式

29.下面将结合本发明实施例对本发明实施例中的技术方案进行清楚、完整地描述;显然; 所描述的实施例仅仅是本发明一部分实施例;而不是全部的实施例。基于本发明中的实施例; 本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例;都属于本发明 保护的范围。

30.如图1所示,本发明公开了一种低碳铝镇静钢lf炉精炼渣和钢水浇余循环利用的方法, 该方法适合应用的生产钢种为低碳铝镇静钢,钢水成分范围:c:0.03%

‑

0.07%;si: 0.015%

‑

0.050%;mn:0.16%

‑

0.25%;s:0.005%

‑

0.020%;p:0.007%

‑

0.025%;al:0.016%

‑

0.035%。

31.实施例1:

32.本实施例以03

‑

8903转炉为例进行以下实验:

33.a、转炉出钢:转炉吹炼终点成分:c:0.046%;mn:0.07%;p:0.015%;s:0.039%;上一 炉精炼渣成分:sio2:8.88%;cao:57.45%;mgo:7.75%;tfe:0.27%;al2o3:22.06%;mno:0.27%; 二元碱度r2:6.47倍;

34.转炉出钢时需要进行以下操作:将上一炉精炼渣约40wt%倒入渣罐,剩余60wt%精炼渣和 钢水浇余约1.5t在转炉出钢前5min倒入该炉(03

‑

8903炉)等待出钢的钢包;立即

打开钢 包底吹氩气阀门,氩气流量控制在0.2m3/min,防止透气砖被冷渣或冷钢粘死,然后将钢包车 开至转炉出钢位等待出钢;该炉的出钢温度为1630℃;转炉出钢钢水进入钢包约30t后,随 钢流加入硅锰脱氧合金1.6kg/t,根据钢水温度加入生石灰0.8

‑

1.5kg/t,转炉出钢温度达到 1630℃加入1.5kg/t的生石灰,转炉出钢温度1600℃,加入生石灰减少到0.8kg/t;氩气流 量开至2.5m3/min进行强烈搅拌,以促进生石灰的熔化、包底冷钢冷渣熔化、合金均匀和脱 氧产物上浮;出钢完毕将钢包车开至吹氩位置,氩气流量调整至1.0m3/min,吹氩时喂入铝线 1.3kg/t,保证钢水的脱氧和调整顶渣成分的还原性;

35.b、吊运钢包至lf精炼炉进行精炼,精炼时需要进行以下操作:大氩气流量吹开渣层后, 测温取样,然后保持0.7m3/min的氩气流量,由于上炉留下的热态lf精炼渣和出钢加入生石 灰形成的液态渣足够厚,一次送电7分钟,调温送电4分钟,并加入生石灰4.5kg/t,加入 高效萤石颗粒0.8kg/t;根据lf炉精炼就位时取样的成分结果,进行合金微调、并根据钢水 成分中的硫含量和铝含量决定是否补喂铝线:精炼取样s含量0.027%,铝含量小于0.009% 时,钢包内补喂100m铝线(约0.26kg/t),补铝后喂入钙线150m(0.45kg/t)以促进钢水 中的夹杂物变性和夹杂物上浮并被lf精炼渣捕捉,同时改善钢水在连铸的可浇性;喂完钙线 后,调整钢包底吹ar气流量到0.3m3/min,进行弱吹8分钟,以保证钢包渣层微微波动,钢 水不裸露为原则;调整lf炉钢水的成分温度到1580℃,精炼周期30分钟;精炼渣终点成分: sio2:8.53%;cao:60.41%;mgo:8.53%;tfe:0.26%;al2o3:20.49%;mno:0.26%;二元碱 度r2:7.08倍。钢水成分:c:0.057%;si:0.027%;mn:0.19%;p:0.016%;s:0.008%;al

t

: 0.022%;

36.c、将弱吹后lf精炼处理完毕的钢水吊运至连铸大包回转台,等待开浇;等本包在连铸 浇铸完毕后,再将钢包内的lf精炼渣30%

‑

40%倒入渣罐,剩余的lf精炼渣和钢水浇余进入 下一个循环。

37.实施例2:

38.本实施例以03

‑

9229炉为例进行以下实验:

39.a、转炉出钢:转炉吹炼终点成分:c:0.039%;mn:0.10%;p:0.019%;s:0.035%。上一 炉精炼渣成分:sio2:8.33%;cao:60.48%;mgo:6.59%;tfe:0.43%;al2o3:19.26%;mno:0.24%; 二元碱度r2:7.26倍;

40.转炉出钢时需要进行以下操作:将上一炉精炼渣约30wt%倒入渣罐,剩余70wt%精炼渣和 钢水浇余约1.2t在转炉出钢前5min倒入该炉(03

‑

9229炉)等待出钢的钢包;立即打开钢 包底吹氩气阀门,氩气流量控制在0.4m3/min,防止透气砖被冷渣或冷钢粘死,然后将钢包车 开至转炉出钢位等待出钢;该炉的出钢温度为1600℃;转炉出钢钢水进入钢包约40t后,随 钢流加入硅锰脱氧合金1.5kg/t,根据钢水温度加入生石灰0.8

‑

1.5kg/t,转炉出钢温度达到 1630℃加入1.5kg/t的生石灰,转炉出钢温度1600℃,加入生石灰减少到0.8kg/t;氩气流 量开至3.5m3/min进行强烈搅拌,以促进生石灰的熔化、包底冷钢冷渣熔化、合金均匀和脱 氧产物上浮;出钢完毕将钢包车开至吹氩位置,氩气流量调整至1.5m3/min,吹氩时喂入铝线 1.7kg/t,保证钢水的脱氧和调整顶渣成分的还原性;

41.b、吊运钢包至lf精炼炉进行精炼,精炼时需要进行以下操作:大氩气流量吹开渣层后, 测温取样,然后保持1.3m3/min的氩气流量,由于上炉留下的热态lf精炼渣和出钢加入生石 灰形成的液态渣足够厚,一次送电10分钟,调温送电3分钟,并加入生石灰5.5kg/t,

加入 高效萤石颗粒1.2kg/t;并根据钢水成分中的硫含量和铝含量决定是否补喂铝线:精炼取样s 含量0.026%,铝含量0.008%时,lf精炼补喂铝线50m(约0.26kg/t),喂入钙线200m(0.6kg/t); 喂完钙线后,调整钢包底吹ar气流量到0.7m3/min,进行弱吹10分钟,以保证钢包渣层微微 波动,钢水不裸露为原则;调整lf炉钢水的成分温度到1590℃,精炼周期35分钟;精炼渣 终点成分:sio2:9.08%;cao:55.91%;mgo:7.77%;tfe:0.31%;al2o3:20.87%;mno:0.25%; 二元碱度r2:6.16倍。钢水成分:c:0.047%;si:0.037%;mn:0.19%;p:0.021%;s:0.013%; al

t

:0.024%,精炼周期34分钟。

42.c、将弱吹后lf精炼处理完毕的钢水吊运至连铸大包回转台,等待开浇;等本包在连铸 浇铸完毕后,再将钢包内的lf精炼渣30%

‑

40%倒入渣罐,剩余的lf精炼渣和钢水浇余进入 下一个循环。

43.本发明是一种低碳铝镇静钢lf炉精炼渣和钢水浇余循环利用的方法,充分利用转炉出钢 的精炼条件,将一部分lf炉的精炼功能提前到转炉出钢的过程来完成,先将钢水包在连铸浇 铸完毕后,将钢包内的lf精炼渣的30%

‑

40%倒入渣罐,剩余的60%

‑

70%的熔融态lf精炼渣和 和全部钢水浇余倒入等待转炉出钢的钢包内(而不是倒入空钢包内);然后用该钢包接出钢 的钢水,并利用钢水的1600℃

‑

1630℃温度的热量在出钢过程中进行一部分造渣工艺和脱氧 合金化,然后再到lf炉进行精炼。这个过程充分利用熔融态60%

‑

70%lf精炼渣和钢水连浇铸 余所包含的热量和所具有的还原性和脱硫能力,使钢包在lf精炼就位时就具有充足的液渣 层,并缩短造白渣的时间,节省造渣材料消耗,节约电能,节省电极消耗,节约合金消耗, 节省一次倒包过程,同时减少废渣的排放对环境的污染,简化过程环节。

44.由于每次循环都排除30%

‑

40%的lf精炼渣,使有害元素的富集与排除得到平衡,解决多 次循环利用lf精炼渣之后容易形成有害元素的富集,并造成lf精炼功能减弱的问题,确保 了lf精炼渣始终具有高效的精炼功能。同时对钢水浇余一同回收的钢包内,减少从固态渣中 分选的环节,并提高了回收率。

45.以上对本发明的实施例进行了详细说明,但所述内容仅为本发明的较佳实施例,不能被 认为限定本发明的实施范围。凡依本发明申请范围所作的均等变化与改进,均应仍归属于本 发明的专利涵盖范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1