高温液态金属铸造隔流器的制作方法

1.本发明涉及铸造技术领域,尤其涉及高温液态金属铸造隔流器。

背景技术:

2.设计铸造浇道时需要对钢液路径进行关闭或改变钢液流向时没有理想措施。对横向支撑筋防止钢液窜入模壳可采用倾斜、接头叠加、接头短距离分离等;对竖浇道没有有效措施,横向支撑筋采用倾斜方案是一致性差,人为因素影响质量多,无法对钢液路径彻底关闭;横向支撑筋接头叠加方案强度低,无法对钢液路径彻底关闭;横向支撑筋接头短距离分离方案强度最低,使用范围小,无法对浇道或模组进行有效支撑。现有方案对竖向支撑筋没有可行关闭路径方案。

技术实现要素:

3.基于背景技术存在的技术问题,本发明提出了高温液态金属铸造隔流器。

4.本发明提出的高温液态金属铸造隔流器,包括隔流座和隔流板,所述隔流座由翻边、导向斜面、阀体、焊接面组成,所述隔流板是由制壳材料制成,且隔流板包括双向隔板和单向隔板,所述翻边的底部与导向斜面的顶部相连,所述导向斜面的底部与阀体的顶部相连,所述焊接面为两个,且两个焊接面分别安装在阀体的两侧,所述焊接面上设置有浇道。

5.优选的,所述隔流板是由制壳材料通过倒模的形式制作而成。

6.优选的,高温液态金属铸造隔流器,包括如下制备方法:

7.s1在铸件外侧增加外支撑骨架,每个外支撑与模组连接部位都焊上隔流座;

8.s2在浇注前将单向隔流板插入隔流座中,浇注时外支撑里面不流入钢水,减少钢液使用量;

9.s3制壳时将翻边上的涂料抹去,同时每个隔流座对应一个隔流板,制壳时按1:1数量同时制壳,制壳后脱蜡得到型腔和隔流板。

10.优选的,所述脱蜡时按1:1比例带上单项阀板。

11.优选的,所述浇注前将隔流板放置在制壳后脱蜡得到型腔内,浇注钢水时阻断钢水流过。

12.优选的,所述隔流座与隔流板均采用耐高温材料制成。

13.本发明中,所述高温液态金属铸造隔流器,可以在不降低模组、模壳强度的情况下改变钢水流向,可以在不用其它工装的情况下增加模壳强度,可以对组树中只有支撑作用的部位进行改进,节省钢水。

附图说明

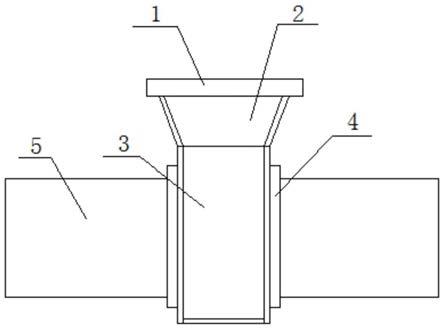

14.图1为本发明提出的高温液态金属铸造隔流器的结构示意图;

15.图2为本发明提出的高温液态金属铸造隔流器的模腔结构示意图;

16.图3为本发明提出的高温液态金属铸造隔流器的隔流阀使用场景示意图;

17.图4为本发明提出的高温液态金属铸造隔流器的单向隔流板使用示意图。

18.图中:1翻边、2导向斜面、3阀体、4焊接面、5浇道。

具体实施方式

19.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

20.参照图1

‑

4,高温液态金属铸造隔流器,包括隔流座和隔流板,隔流座由翻边1、导向斜面2、阀体3、焊接面4组成,隔流板是由制壳材料制成,且隔流板包括双向隔板和单向隔板,翻边1的底部与导向斜面2的顶部相连,导向斜面2的底部与阀体3的顶部相连,焊接面4为两个,且两个焊接面4分别安装在阀体3的两侧,焊接面4上设置有浇道5。

21.本发明中,隔流板是由制壳材料通过倒模的形式制作而成。

22.本发明中,高温液态金属铸造隔流器,包括如下制备方法:

23.s1在铸件外侧增加外支撑骨架,每个外支撑与模组连接部位都焊上隔流座;

24.s2在浇注前将单向隔流板插入隔流座中,浇注时外支撑里面不流入钢水,减少钢液使用量;

25.s3制壳时将翻边1上的涂料抹去,同时每个隔流座对应一个隔流板,制壳时按1:1数量同时制壳,制壳后脱蜡得到型腔和隔流板。

26.本发明中,脱蜡时按1:1比例带上单项阀板。

27.本发明中,浇注前将隔流板放置在制壳后脱蜡得到型腔内,浇注钢水时阻断钢水流过。

28.本发明中,隔流座与隔流板均采用耐高温材料制成。

29.本发明:在铸件外侧增加外支撑骨架,每个外支撑与模组连接部位都焊上隔流座;在浇注前将单向隔流板插入隔流座中,浇注时外支撑里面不流入钢水,减少钢液使用量;制壳时将翻边1上的涂料抹去,同时每个隔流座对应一个隔流板,制壳时按1:1数量同时制壳,制壳后脱蜡得到型腔和隔流板。

30.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1