一种高强韧钢板及其制备方法与流程

1.本发明涉及一种高强韧钢板制备,更具体的说是一种高强韧钢板及其制备方法。

背景技术:

2.例如公开号cn202011071230.9一种冷轧钢板制备工艺该发明涉及冷轧板带生产技术领域,更具体的说是一种冷轧钢板制备工艺。一种冷轧钢板制备工艺,包括以下步骤:步骤一、固定:调整固定间距,将加热软化后待冷轧的钢板固;步骤二、抻拉:向两端抻拉钢板;步骤三、压制成型:拉伸的同时对冷轧钢板进行压制成波浪形;步骤四、卸下钢板:将冷却后的波浪形冷轧钢板卸下;上述冷轧钢板制备工艺中还涉及一种冷轧钢板制备装置;所述冷轧钢板制备装置包括机架、折弯挤压件、折弯控制件、密度调节件、拉伸调节件和固定件,折弯挤压件设置有两个,两个折弯挤压件中心对称设置,上下两个折弯挤压件的两端分别滑动配合连接在机架的左右两端,折弯控制件固定连接在机架的左端。但是它不能对高强韧钢板进行边缘部打磨。

技术实现要素:

3.本发明的目的是提供一种高强韧钢板及其制备方法,可以对高强韧钢板进行边缘部打磨。

4.本发明的目的通过以下技术方案来实现:一种高强韧钢板制备方法,该方法包括以下步骤:

5.步骤一:将高强韧钢板放置到高强韧钢板制备装置内,进行边缘部打磨;

6.步骤二:将边缘部打磨完成的高强韧钢板取出;

7.步骤三:将取出的边缘部打磨完成的高强韧钢板进行整理装箱;

8.上述一种高强韧钢板制备方法还包括一种高强韧钢板制备装置;

9.所述一种高强韧钢板制备装置,包括制备架体、动力机构、打磨机构、放料机构、翻转机构、夹持机构和放料箱体,动力机构连接在制备架体前端的上端,动力机构的左右两端分别设有一个打磨机构,放料机构转动连接在制备架体的中部,翻转机构连接在制备架体的下端,翻转机构与放料机构啮合传动,夹持机构连接在翻转机构上,放料箱体设在制备架体的后端。

10.制备架体包括框架、凸座、中心板、横板和输送机,框架前端的左右两端分别设有一个凸座,中心板设在框架前端的中部,横板设在框架上端的后端,输送机设在框架后端的下端。

11.动力机构包括电机ⅰ、丝杠ⅰ、凹型架、伸缩杆和弹簧,电机ⅰ的输出轴通过联轴器与丝杠ⅰ固接,丝杠ⅰ的左右两端分别镜像对称螺纹连接一个凹型架,每个凹型架的上下两端分别固接一个伸缩杆的固定端,每个伸缩杆上均套接一个弹簧,位于一个凹型架上下两端的两个弹簧的一端分别与一个凹型架的上下两端固接,位于另一个凹型架上下两端的两个弹簧的一端分别与另一个凹型架的上下两端固接,丝杠ⅰ的左右两端分别转动连接在两个

凸座的上端,电机ⅰ固接在位于右端的凸座上。

12.打磨机构包括打磨架、电动推杆ⅰ、电机ⅱ、主打磨板和副打磨板,电动推杆ⅰ的固定端固接在打磨架的上端,电机ⅱ固接在电动推杆ⅰ的活动端,主打磨板转动连接在电动推杆ⅰ的活动端,电机ⅱ的输出轴通过联轴器与主打磨板固接,副打磨板转动连接在打磨架的下端,打磨机构镜像对称设有两个,位于左端的凹型架上的两个伸缩杆的活动端分别固接在一个打磨架左端的上下两端,位于右端的凹型架上的两个伸缩杆的活动端分别固接在另一个打磨架左端的上下两端,位于左端的凹型架上的两个弹簧的另一端分别固接在一个打磨架左端的上下两端,位于右端的凹型架上的两个弹簧的另一端分别固接在一个打磨架左端的上下两端。

13.放料机构包括放料板、底杆、限位板和齿轮ⅰ,底杆固接在放料板下端的中部,底杆中部的上下两端分别固接一个限位板,齿轮ⅰ固接在底杆的下端,底杆的中部转动连接在中心板的中部,两个限位板分别与中心板中部的上下两端。

14.翻转机构包括移动架、直角板、电动推杆ⅱ、齿条ⅰ、电机ⅲ、丝杠ⅱ和齿条ⅱ,直角板设在移动架的后端,电动推杆ⅱ的固定端固接在直角板的左端,齿条ⅰ固接在电动推杆ⅱ的活动端,齿条ⅱ设在移动架下端的右端,电机ⅲ的输出轴通过联轴器与丝杠ⅱ固接,移动架的下端螺纹连接在丝杠ⅱ上,丝杠ⅱ转动连接在框架的下端,移动架的中部滑动连接在横板上,电机ⅲ固接在框架前端的下端,齿条ⅱ与齿轮ⅰ啮合传动。

15.夹持机构包括翻转架、转动杆、齿轮ⅱ、电机ⅳ、丝杠ⅲ、夹持板和接料板,转动杆的右端固接在翻转架的下端,丝杠ⅲ转动连接在翻转架的左端,翻转架上端设有长条孔,夹持板的左端滑动连接在翻转架上端的长条孔内,夹持板的左端螺纹连接在丝杠ⅲ上,接料板固接在翻转架的右端,齿轮ⅱ固接在转动杆的后端,转动杆的前端转动连接在移动架的上端,齿轮ⅱ与齿条ⅰ啮合传动。

16.放料箱体包括方箱和放料槽,方箱上设有多个放料槽,方箱设置在输送机上。

17.所述动力机构还包括滑杆,所述的滑杆的左右两端分别固接在两个凸座的上端,两个凹型架的上端滑动连接在滑杆的左右两端。

18.所述高强韧钢板的含碳量质量百分比为1.00%,磷的含量为0.02%,硫的含量为0.02%。

19.本发明一种高强韧钢板及其制备方法的有益效果为:

20.本发明可以对高强韧钢板进行边缘部打磨,祛除高强韧钢板边缘部的倒刺以及碎渣,防止整理装箱时剐蹭到工作人员,进而提高高强韧钢板的整体美观,夹持机构将要把高强韧钢板进行夹持便于整理装箱时,同步带动放料机构上的高强韧钢板进行转动,从而节省单独旋转放料机构的工作步骤同步带动高强韧钢板进行旋转,与此同时两个打磨机构在动力机构的带动下靠近高强韧钢板的边缘部,对高强韧钢板边缘部进行打磨,防止高强韧钢板边缘部较粗糙,影响整体美观,祛除倒刺等,从而便于夹持机构对高强韧钢板进行整理装箱。

附图说明

21.下面结合附图和具体实施方法对本发明做进一步详细的说明。

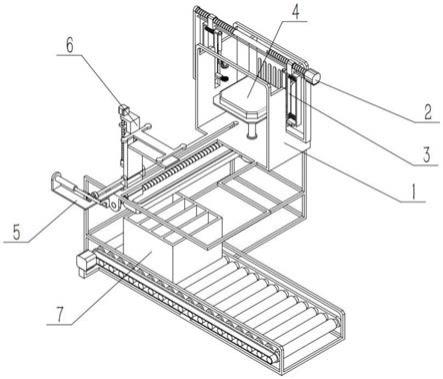

22.图1是本发明一种高强韧钢板及其制备方法的整体结构示意图;

23.图2是本发明的部分结构示意图一;

24.图3是本发明的部分结构示意图二;

25.图4是本发明的部分结构示意图三;

26.图5是本发明的部分结构示意图四;

27.图6是本发明的部分结构示意图五;

28.图7是本发明的部分结构示意图六;

29.图8是本发明的部分结构示意图七。

30.图中:制备架体1;框架101;凸座102;中心板103;横板104;输送机105;动力机构2;电机ⅰ201;丝杠ⅰ202;滑杆203;凹型架204;伸缩杆205;弹簧206;打磨机构3;打磨架301;电动推杆ⅰ302;电机ⅱ303;主打磨板304;副打磨板305;放料机构4;放料板401;底杆402;限位板403;齿轮ⅰ404;翻转机构5;移动架501;直角板502;电动推杆ⅱ503;齿条ⅰ504;电机ⅲ505;丝杠ⅱ506;齿条ⅱ507;夹持机构6;翻转架601;转动杆602;齿轮ⅱ603;电机ⅳ604;丝杠ⅲ605;夹持板606;接料板607;放料箱体7;方箱701;放料槽702;

具体实施方式

31.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

32.下面结合附图对本发明作进一步详细说明。

33.具体实施方式一:

34.如图1

‑

8所示,一种高强韧钢板制备方法,该方法包括以下步骤:

35.步骤一:将高强韧钢板放置到高强韧钢板制备装置内,进行边缘部打磨;

36.步骤二:将边缘部打磨完成的高强韧钢板取出;

37.步骤三:将取出的边缘部打磨完成的高强韧钢板进行整理装箱;

38.上述一种高强韧钢板制备方法还包括一种高强韧钢板制备装置;

39.所述一种高强韧钢板制备装置,包括制备架体1、动力机构2、打磨机构3、放料机构4、翻转机构5、夹持机构6和放料箱体7,动力机构2连接在制备架体1前端的上端,动力机构2的左右两端分别设有一个打磨机构3,放料机构4转动连接在制备架体1的中部,翻转机构5连接在制备架体1的下端,翻转机构5与放料机构4啮合传动,夹持机构6连接在翻转机构5上,放料箱体7设在制备架体1的后端。

40.本发明可以对高强韧钢板进行边缘部打磨,祛除高强韧钢板边缘部的倒刺以及碎渣,防止整理装箱时剐蹭到工作人员,进而提高高强韧钢板的整体美观,夹持机构6将要把高强韧钢板进行夹持便于整理装箱时,同步带动放料机构4上的高强韧钢板进行转动,从而节省单独旋转放料机构4的工作步骤同步带动高强韧钢板进行旋转,与此同时两个打磨机构3在动力机构2的带动下靠近高强韧钢板的边缘部,对高强韧钢板边缘部进行打磨,防止高强韧钢板边缘部较粗糙,影响整体美观,祛除倒刺等,从而便于夹持机构6对高强韧钢板进行整理装箱。

41.具体实施方式二:

42.如图1

‑

8所示,一种高强韧钢板制备装置,制备架体1包括框架101、凸座102、中心板103、横板104和输送机105,框架101前端的左右两端分别设有一个凸座102,中心板103设在框架101前端的中部,横板104设在框架101上端的后端,输送机105设在框架101后端的下端。输送机105为现有技术,在市场即可得到,框架101前端设有多个条孔,便于内部空气的流通,并且有助于后续打磨时的烟雾的排出,结构简单便于使用。

43.具体实施方式三:

44.如图1

‑

8所示,一种高强韧钢板制备装置,动力机构2包括电机ⅰ201、丝杠ⅰ202、凹型架204、伸缩杆205和弹簧206,电机ⅰ201的输出轴通过联轴器与丝杠ⅰ202固接,丝杠ⅰ202的左右两端分别镜像对称螺纹连接一个凹型架204,每个凹型架204的上下两端分别固接一个伸缩杆205的固定端,每个伸缩杆205上均套接一个弹簧206,位于一个凹型架204上下两端的两个弹簧206的一端分别与一个凹型架204的上下两端固接,位于另一个凹型架204上下两端的两个弹簧206的一端分别与另一个凹型架204的上下两端固接,丝杠ⅰ202的左右两端分别转动连接在两个凸座102的上端,电机ⅰ201固接在位于右端的凸座102上。使用时,驱动电机ⅰ201带动丝杠ⅰ202旋转,并且丝杠ⅰ202左右两端的螺纹旋向相反,所以当丝杠ⅰ202旋转时可以带动两端的两个凹型架204向中部靠拢或者向两端移动,四个弹簧206为压缩弹簧。

45.具体实施方式四:

46.如图1

‑

8所示,一种高强韧钢板制备装置,打磨机构3包括打磨架301、电动推杆ⅰ302、电机ⅱ303、主打磨板304和副打磨板305,电动推杆ⅰ302的固定端固接在打磨架301的上端,电机ⅱ303固接在电动推杆ⅰ302的活动端,主打磨板304转动连接在电动推杆ⅰ302的活动端,电机ⅱ303的输出轴通过联轴器与主打磨板304固接,副打磨板305转动连接在打磨架301的下端,打磨机构3镜像对称设有两个,位于左端的凹型架204上的两个伸缩杆205的活动端分别固接在一个打磨架301左端的上下两端,位于右端的凹型架204上的两个伸缩杆205的活动端分别固接在另一个打磨架301左端的上下两端,位于左端的凹型架204上的两个弹簧206的另一端分别固接在一个打磨架301左端的上下两端,位于右端的凹型架204上的两个弹簧206的另一端分别固接在一个打磨架301左端的上下两端。当需要对高强韧钢板边缘部进行打磨时,驱动电机ⅱ303带动主打磨板304旋转,两端的凹型架204可以带动打磨架301上的主打磨板304和副打磨板305靠近高强韧钢板下端的边缘部,靠近时副打磨板305恰好贴合到高强韧钢板的底部,此时驱动电动推杆ⅰ302带动下端的主打磨板304贴合到高强韧钢板的上端边缘部,主打磨板304和副打磨板305表面较为粗糙摩擦力较大,便于进行打磨,防止高强韧钢板边缘部的倒刺以及粗糙位置可以得到打磨,进而更加光滑,提高整体美观,防止整理装箱时剐蹭到工作人员。

47.具体实施方式五:

48.如图1

‑

8所示,一种高强韧钢板制备装置,放料机构4包括放料板401、底杆402、限位板403和齿轮ⅰ404,底杆402固接在放料板401下端的中部,底杆402中部的上下两端分别固接一个限位板403,齿轮ⅰ404固接在底杆402的下端,底杆402的中部转动连接在中心板103的中部,两个限位板403分别与中心板103中部的上下两端。打磨之前,将高强韧钢板放置到放料板401上,便于进行打磨工作,底杆402上的两个限位板403中部位置较为光滑,便

于带动高强韧钢板进行旋转。

49.具体实施方式六:

50.如图1

‑

8所示,一种高强韧钢板制备装置,翻转机构5包括移动架501、直角板502、电动推杆ⅱ503、齿条ⅰ504、电机ⅲ505、丝杠ⅱ506和齿条ⅱ507,直角板502设在移动架501的后端,电动推杆ⅱ503的固定端固接在直角板502的左端,齿条ⅰ504固接在电动推杆ⅱ503的活动端,齿条ⅱ507设在移动架501下端的右端,电机ⅲ505的输出轴通过联轴器与丝杠ⅱ506固接,移动架501的下端螺纹连接在丝杠ⅱ506上,丝杠ⅱ506转动连接在框架101的下端,移动架501的中部滑动连接在横板104上,电机ⅲ505固接在框架101前端的下端,齿条ⅱ507与齿轮ⅰ404啮合传动。使用时,驱动电机ⅲ505旋转,进而带动丝杠ⅱ506旋转,此时由于丝杠ⅱ506的旋转带动移动架501进行移动,当需要将高强韧钢板进行夹持之前,移动架501的初始位置在丝杠ⅱ506的后端,需要将高强韧钢板夹持时,由丝杠ⅱ506带动移动架501靠近放料板401,与此同时齿条ⅱ507由于与齿轮ⅰ404啮合,从而当移动架501向放料板401移动的同时带动放料板401旋转,进而节省单独旋转放料板401的步骤,节省机器的使用,降低成本,并且放料板401的旋转,便于对放料板401上的高强韧钢板进行全面打磨,并且当放料板401带动高强韧钢板进行旋转时,该钢板的边角凸起处会推动打磨架301的内侧,为防止发生卡顿,进而弹簧206发生适应性的压缩,提高工作效率。

51.具体实施方式七:

52.如图1

‑

8所示,一种高强韧钢板制备装置,夹持机构6包括翻转架601、转动杆602、齿轮ⅱ603、电机ⅳ604、丝杠ⅲ605、夹持板606和接料板607,转动杆602的右端固接在翻转架601的下端,丝杠ⅲ605转动连接在翻转架601的左端,翻转架601上端设有长条孔,夹持板606的左端滑动连接在翻转架601上端的长条孔内,夹持板606的左端螺纹连接在丝杠ⅲ605上,接料板607固接在翻转架601的右端,齿轮ⅱ603固接在转动杆602的后端,转动杆602的前端转动连接在移动架501的上端,齿轮ⅱ603与齿条ⅰ504啮合传动。当移动架501到达放料板401的位置时,为便于装箱夹持,并且高强韧钢板具有一定的重量,以及刚加工打磨完成的高强韧钢板具有一定的温度,为防止工作人员烫伤,所以驱动电机ⅳ604带动丝杠ⅲ605旋转,进而由丝杠ⅲ605带动夹持板606下降,便于将高强韧钢板夹持,接料板607的前后两端加工有滑坡,便于将高强韧钢板架起,进一步的由夹持板606和接料板607将高强韧钢板进行夹持,降低工作人员的工作量。

53.具体实施方式八:

54.如图1

‑

8所示,一种高强韧钢板制备装置,放料箱体7包括方箱701和放料槽702,方箱701上设有多个放料槽702,方箱701设置在输送机105上。当被夹持板606和接料板607夹持的加工打磨完成的高强韧钢板进行整理装箱时,移动架501带动上端的翻转架601恢复到初始位置,此时驱动电动推杆ⅱ503带动齿条ⅰ504移动,由于齿条ⅰ504与齿轮ⅱ603啮合从而将带动翻转架601顺时针旋转将夹持的高强韧钢板放置到放料槽702内,依次类推便于将高强韧钢板进行整理装箱,减少人工与高强韧钢板的接触,加快工作效率,简单有序,并且当方箱701移动时,可以由输送机105进行逐步移动。

55.具体实施方式九:

56.如图1

‑

8所示,一种高强韧钢板制备装置,所述动力机构2还包括滑杆203,所述的滑杆203的左右两端分别固接在两个凸座102的上端,两个凹型架204的上端滑动连接在滑

杆203的左右两端。滑杆203防止两端的凹型架204移动时发生偏移。

57.具体实施方式十:

58.如图1

‑

8所示,一种高强韧钢板制备装置方法制备的高强韧钢板,所述高强韧钢板的含碳量质量百分比为1.00%,磷的含量为0.02%,硫的含量为0.02%。

59.本发明的一种高强韧钢板制备装置,其工作原理为:

60.本发明可以对高强韧钢板进行边缘部打磨,祛除高强韧钢板边缘部的倒刺以及碎渣,防止整理装箱时剐蹭到工作人员,进而提高高强韧钢板的整体美观,夹持机构6将要把高强韧钢板进行夹持便于整理装箱时,同步带动放料机构4上的高强韧钢板进行转动,从而节省单独旋转放料机构4的工作步骤同步带动高强韧钢板进行旋转,与此同时两个打磨机构3在动力机构2的带动下靠近高强韧钢板的边缘部,对高强韧钢板边缘部进行打磨,防止高强韧钢板边缘部较粗糙,影响整体美观,祛除倒刺等,从而便于夹持机构6对高强韧钢板进行整理装箱。输送机105为现有技术,在市场即可得到,框架101前端设有多个条孔,便于内部空气的流通,并且有助于后续打磨时的烟雾的排出,结构简单便于使用。使用时,驱动电机ⅰ201带动丝杠ⅰ202旋转,并且丝杠ⅰ202左右两端的螺纹旋向相反,所以当丝杠ⅰ202旋转时可以带动两端的两个凹型架204向中部靠拢或者向两端移动,四个弹簧206为压缩弹簧。当需要对高强韧钢板边缘部进行打磨时,驱动电机ⅱ303带动主打磨板304旋转,两端的凹型架204可以带动打磨架301上的主打磨板304和副打磨板305靠近高强韧钢板下端的边缘部,靠近时副打磨板305恰好贴合到高强韧钢板的底部,此时驱动电动推杆ⅰ302带动下端的主打磨板304贴合到高强韧钢板的上端边缘部,主打磨板304和副打磨板305表面较为粗糙摩擦力较大,便于进行打磨,防止高强韧钢板边缘部的倒刺以及粗糙位置可以得到打磨,进而更加光滑,提高整体美观,防止整理装箱时剐蹭到工作人员。打磨之前,将高强韧钢板放置到放料板401上,便于进行打磨工作,底杆402上的两个限位板403中部位置较为光滑,便于带动高强韧钢板进行旋转。使用时,驱动电机ⅲ505旋转,进而带动丝杠ⅱ506旋转,此时由于丝杠ⅱ506的旋转带动移动架501进行移动,当需要将高强韧钢板进行夹持之前,移动架501的初始位置在丝杠ⅱ506的后端,需要将高强韧钢板夹持时,由丝杠ⅱ506带动移动架501靠近放料板401,与此同时齿条ⅱ507由于与齿轮ⅰ404啮合,从而当移动架501向放料板401移动的同时带动放料板401旋转,进而节省单独旋转放料板401的步骤,节省机器的使用,降低成本,并且放料板401的旋转,便于对放料板401上的高强韧钢板进行全面打磨,并且当放料板401带动高强韧钢板进行旋转时,该钢板的边角凸起处会推动打磨架301的内侧,为防止发生卡顿,进而弹簧206发生适应性的压缩,提高工作效率。当移动架501到达放料板401的位置时,为便于装箱夹持,并且高强韧钢板具有一定的重量,以及刚加工打磨完成的高强韧钢板具有一定的温度,为防止工作人员烫伤,所以驱动电机ⅳ604带动丝杠ⅲ605旋转,进而由丝杠ⅲ605带动夹持板606下降,便于将高强韧钢板夹持,接料板607的前后两端加工有滑坡,便于将高强韧钢板架起,进一步的由夹持板606和接料板607将高强韧钢板进行夹持,降低工作人员的工作量。当被夹持板606和接料板607夹持的加工打磨完成的高强韧钢板进行整理装箱时,移动架501带动上端的翻转架601恢复到初始位置,此时驱动电动推杆ⅱ503带动齿条ⅰ504移动,由于齿条ⅰ504与齿轮ⅱ603啮合从而将带动翻转架601顺时针旋转将夹持的高强韧钢板放置到放料槽702内,依次类推便于将高强韧钢板进行整理装箱,减少人工与高强韧钢板的接触,加快工作效率,简单有序,并且当方箱701移动时,

可以由输送机105进行逐步移动。

61.当然,上述说明并非对本发明的限制,本发明也不仅限于上述举例,本技术领域的普通技术人员在本发明的实质范围内所做出的变化、改型、添加或替换,也属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1