烧结体的制造方法及溅射靶的制造方法与流程

1.本发明涉及一种烧结体的制造方法及溅射靶的制造方法。

背景技术:

2.例如,数字通用光盘(digital versatile disc,dvd)、蓝光光盘(blu

‑

ray disc,bd)等光盘被广泛用作光信息记录介质。所述光信息记录介质根据记录再现方式而分为再现专用型、追记型及改写型此三种。另外,作为所述追记型的记录方式,例如可采用(i)使记录层的构成材料发生相变的相变方式、(ii)使多个记录层发生层间反应的层间反应方式、(iii)使记录层的构成材料发生分解的分解方式等。

3.作为追记型的光信息记录介质中的记录层的构成材料,以往广泛使用有机色素材料。另一方面,近年来,由于记录的高密度化的要求等,作为所述构成材料,逐渐使用无机材料。

4.作为使用无机材料的记录层的制造方法,可采用使用与记录层为相同材料的溅射靶的溅射法。作为适合于记录层的制造的溅射靶,提出了mn

‑

zn

‑

o系溅射靶(参照日本专利特开2017

‑

88932号公报)。

5.在利用溅射法来制造记录层时,就所获得的记录层的特性的稳定化、或记录层的制造效率的提高等观点而言,重要的是防止溅射靶的龟裂。

6.例如在日本专利特开2016

‑

176114号公报中记载了通过控制mn氧化物相、zn2mo3o8相的相分率来提高mn

‑

zn

‑

mo

‑

o系的溅射靶的耐龟裂性的技术,在日本专利特开2016

‑

138312号公报中记载了通过控制mn氧化物相、wmno4相的相分率来提高mn

‑

zn

‑

w

‑

o系的溅射靶的耐龟裂性的技术。

7.[现有技术文献]

[0008]

[专利文献]

[0009]

[专利文献1]日本专利特开2017

‑

88932号公报

[0010]

[专利文献2]日本专利特开2016

‑

176114号公报

[0011]

[专利文献3]日本专利特开2016

‑

138312号公报

技术实现要素:

[0012]

[发明所要解决的问题]

[0013]

然而,若要如专利文献2及专利文献3所公开的那样,通过控制结晶相的相分率来防止溅射靶的龟裂,则形成烧结体的步骤及其前后的步骤中的制造条件的制约变大,并且制造成本变高。

[0014]

本发明是鉴于所述情况而成,其目的在于提供一种能够容易地制造龟裂得到抑制的烧结体的烧结体的制造方法、及可容易地制造龟裂得到抑制的溅射靶的溅射靶的制造方法。

[0015]

[解决问题的技术手段]

[0016]

本发明的一实施方式的烧结体的制造方法包括:形成包含金属粉末及金属氧化物粉末的原料粉末的造粒物的步骤、以及对所述造粒物进行煅烧的步骤,所述原料粉末包含mn、cu及zn作为金属元素,所述原料粉末中的所述金属粉末的体积比率为28.0体积%以上,所述煅烧步骤中的烧结压力为20mpa以上。

[0017]

所述烧结体的制造方法中,通过所述原料粉末包含mn、cu及zn作为金属元素,且所述原料粉末中的所述金属粉末的体积比率为所述下限以上,即使不严格控制结晶相的相分率,也可通过在所述烧结压力下进行煅烧来容易地制造龟裂得到抑制的烧结体。

[0018]

可包含cu粉末作为所述金属粉末,且包含zn氧化物粉末作为所述金属氧化物粉末。如此,通过包含cu粉末作为所述金属粉末,且包含zn氧化物粉末作为所述金属氧化物粉末,可容易地将所述金属粉末的体积比率控制在所述下限以上,并且可更容易地抑制所述烧结体的龟裂。

[0019]

作为所述原料粉末中的所述金属粉末的体积比率,优选为65.0体积%以下。如此,通过所述原料粉末中的所述金属粉末的体积比率为所述上限以下,可更容易地抑制所述烧结体的龟裂。

[0020]

所述原料粉末还可包含ag作为所述金属元素。如此,通过所述原料粉末还包含ag作为所述金属元素,可提高使用所述烧结体而形成的记录层的成膜速度及记录灵敏度。

[0021]

在所述原料粉末包含ag作为所述金属元素时,作为所述原料粉末中的所述金属粉末的体积比率,优选为50体积%以上,且作为所述煅烧步骤中的烧结压力,优选为70mpa以下。如此,在所述原料粉末包含ag作为所述金属元素时,通过使所述原料粉末中的所述金属粉末的体积比率为所述下限以上,即使减小所述煅烧步骤中的烧结压力,也可容易地制造龟裂得到抑制的烧结体。

[0022]

所述原料粉末还可包含选自由w、mo、zr、ta、mg、ni、si及al所组成的群组中的一种或两种以上。如此,通过所述原料粉末还包含选自由w、mo、zr、ta、mg、ni、si及al所组成的群组中的一种或两种以上,可更容易地制造龟裂得到抑制的烧结体。

[0023]

作为通过所述煅烧步骤而获得的烧结体的相对密度,优选为超过80%。根据所述烧结体的制造方法,可容易地制造相对密度超过所述下限的烧结体。由此,可更可靠地抑制所述烧结体的龟裂。

[0024]

作为通过所述煅烧步骤而获得的烧结体的电阻率,优选为1

×

10

‑2ωcm以下。根据所述烧结体的制造方法,可容易地制造电阻率为所述上限以下的烧结体。

[0025]

本发明的另一实施方式的溅射靶的制造方法包括:形成包含金属粉末及金属氧化物粉末的原料粉末的造粒物的步骤、以及对所述造粒物进行煅烧的步骤,所述原料粉末包含mn、cu及zn作为金属元素,所述原料粉末中的所述金属粉末的体积比率为28.0体积%以上,所述煅烧步骤中的烧结压力为20mpa以上。

[0026]

所述溅射靶的制造方法中,通过所述原料粉末包含mn、cu及zn作为金属元素,且所述原料粉末中的所述金属粉末的体积比率为所述下限以上,即使不严格控制结晶相的相分率,也可通过在所述烧结压力下进行煅烧来容易地制造龟裂得到抑制的烧结体。

[0027]

此外,本发明中,“烧结体的相对密度”是指由烧结体的密度相对于由原料粉末的质量计算出的理论密度的比而求出的值。

[0028]

[发明的效果]

[0029]

如上所说明,本发明的一实施方式的烧结体的制造方法可容易地制造龟裂得到抑制的烧结体。另外,本发明的另一实施方式的溅射靶的制造方法可容易地制造龟裂得到抑制的溅射靶。

附图说明

[0030]

图1是表示本发明的一实施方式的烧结体的制造方法的流程图。

[0031]

图2是表示通过图1的烧结体的制造方法形成的烧结体的示意性剖面图。

[0032]

[符号的说明]

[0033]

1:烧结体

[0034]

s1:形成步骤

[0035]

s2:煅烧步骤

具体实施方式

[0036]

以下,参照附图,对本发明的实施方式进行详细说明。

[0037]

[烧结体的制造方法]

[0038]

图1的烧结体的制造方法包括:形成包含金属粉末及金属氧化物粉末的原料粉末的造粒物的步骤(形成步骤s1)、及对所述造粒物进行煅烧的步骤(煅烧步骤s2)。所述原料粉末包含金属元素。所述原料粉末包含锰(mn)、铜(cu)及锌(zn)作为所述金属元素。所述原料粉末中的所述金属粉末的体积比率为28.0体积%以上。煅烧步骤s2中的烧结压力为20mpa以上。此外,“金属粉末”是指包含一种或两种以上的金属元素的粉末,换言之,是指不含氧的粉末。另外,本发明中“不含氧”是指氧的含量小于0.5质量%。

[0039]

所述烧结体的制造方法能够制造图2的烧结体1。烧结体1用于形成例如dvd、bd等光信息记录介质的记录层,优选为用于形成追记型的记录层。

[0040]

(形成步骤)

[0041]

在形成步骤s1中,将所述原料粉末造粒而形成造粒物。在形成步骤s1中,例如将所述金属粉末及所述金属氧化物粉末混合并加以粉碎,并且实施干燥,由此形成造粒物。作为将所述金属粉末及所述金属氧化物粉末混合并加以粉碎的方法,可列举使用水、乙醇、丙酮等溶剂的湿式混合法、或不使用溶剂的干式混合法。作为利用湿式混合法将所述金属粉末及所述金属氧化物粉末混合并加以粉碎的装置,可列举球磨机、罐磨机、珠磨机等。作为利用干式混合法将所述金属粉末及所述金属氧化物粉末混合并加以粉碎的方法,可列举使用研钵的方法。

[0042]

所述混合及粉碎后的原料粉末经过使用筛子的分级、或使用喷雾干燥器的喷雾干燥处理而调整至规定的粒径,作为造粒物,在煅烧步骤s2中进行煅烧。作为所述造粒物的平均粒径,优选为300μm以下。若所述造粒物的平均粒径超过所述上限,则有难以充分提高烧结体1的相对密度之虞。此外,在形成步骤s1中,通过使用300μm以下的筛子对所述原料粉末进行分级,可使所述造粒物的平均粒径为300μm以下。

[0043]

〔原料粉末〕

[0044]

所述原料粉末优选为包含所述金属粉末及所述金属氧化物粉末。如上所述,所述原料粉末包含mn、cu及zn作为金属元素。通过所述原料粉末在包含mn的基础上还包含cu及

zn,而可抑制烧结体1的龟裂。在所述原料粉末中,mn、cu及zn可作为金属粉末而被包含,也可作为金属氧化物粉末而被包含。但是,所述原料粉末优选为包含cu粉末作为所述金属粉末,且包含zn氧化物粉末作为所述金属氧化物粉末。更详细而言,优选为cu仅作为所述金属粉末而被包含,且zn仅作为所述金属氧化物粉末而被包含。所述烧结体的制造方法通过控制所述原料粉末中的所述金属粉末的体积比率,可抑制烧结体1的龟裂。在所述方面上,通过包含cu作为所述金属粉末,容易增大所述原料粉末中的所述金属粉末的体积比率。另一方面,由于zn的熔点低且蒸气压高,因此若包含zn作为所述金属粉末,则在后述的煅烧步骤s2中难以充分提高烧结温度,从而有无法充分提高烧结体1的相对密度之虞。与此相对,通过包含zn作为所述金属氧化物粉末,而提高煅烧步骤s2中的烧结温度,从而容易提高烧结体1的相对密度。其结果,可充分抑制烧结体1的龟裂。

[0045]

作为mn在金属元素中所占的含量,例如可设为5体积%以上且50体积%以下。作为cu在金属元素中所占的含量,例如可设为5体积%以上且25体积%以下。作为zn在金属元素中所占的含量,例如可设为5体积%以上且55体积%以下。

[0046]

所述原料粉末优选为还包含ag(银)作为所述金属元素。通过所述原料粉末包含ag,可提高使用烧结体1而形成的记录层的成膜速度及记录灵敏度。在所述原料粉末包含ag时,ag优选为作为所述金属粉末而被包含。通过包含ag作为所述金属粉末,容易增大所述原料粉末中的所述金属粉末的体积比率。在所述原料粉末包含ag时,作为ag在金属元素中所占的含量,例如可设为5体积%以上且15体积%以下。

[0047]

另外,所述原料粉末也可还包含选自由w(钨)、mo(钼)、zr(锆)、ta(钽)、mg(镁)、ni(镍)、si(硅)及al(铝)所组成的群组中的一种或两种以上。w、mo、zr、ta、mg、ni、si及al包含在所述原料粉末中,由此可促进在煅烧步骤s2中的所述造粒物的煅烧。其结果,可更容易地制造龟裂得到抑制的烧结体1。

[0048]

如上所述,所述原料粉末中的所述金属粉末的体积比率的下限为28.0体积%。作为所述体积比率的下限,更优选为34.0体积%。另一方面,作为所述体积比率的上限,优选为65.0体积%。在所述体积比率为所述范围外时,有难以充分抑制烧结体1的龟裂之虞。

[0049]

另外,在所述金属粉末包含ag时,所述原料粉末中的所述金属粉末的体积比率也优选设为50体积%以上,也可设为60体积%以上。在所述金属元素包含ag时,煅烧步骤s2中的造粒物的熔融开始温度变低。所述情况下,若所述金属粉末的体积比率小于所述下限,则为了促进所述造粒物的烧结,需要在煅烧步骤s2中增大烧结压力。与此相对,通过所述金属粉末的体积比率为所述下限以上,即使相对减小所述烧结压力,也可充分促进所述造粒物的烧结。

[0050]

所述原料粉末也可包含熔点超过2500℃的高熔点金属作为金属元素。作为所述高熔点金属,例如可列举w、mo及ta。所述情况下,所述原料粉末中的所述高熔点金属在金属元素中所占的含量[体积%]相对于所述金属粉末的体积比率[体积%]的比(以下,也将所述比称为“高熔点金属分率”)的上限优选为80。若高熔点金属分率超过所述上限,则在煅烧步骤s2中所述高熔点金属的反应变得不充分,有无法充分提高烧结体1的相对密度之虞。另一方面,作为所述高熔点金属分率的下限,例如可设为30。

[0051]

(煅烧步骤)

[0052]

在煅烧步骤s2中,将在形成步骤s1中获得的所述造粒物在比金属元素的熔点低的

温度下加热。在煅烧步骤s2中,通过所述造粒物彼此以填埋相互的间隙的方式进行表面扩散,而形成密度高的烧结体1。

[0053]

在煅烧步骤s2中,在以规定的烧结温度加热所述造粒物的状态下,施加规定的烧结压力并保持一定时间。作为煅烧步骤s2中的烧结温度,例如可设为700℃以上且1100℃以下。作为煅烧步骤s2中的保持时间,例如可设为0.1小时以上且10小时以下。

[0054]

如上所述,煅烧步骤s2中的烧结压力的下限为20mpa,优选为30mpa。另一方面,作为所述烧结压力的上限,例如优选为150mpa,更优选为130mpa。若所述烧结压力小于所述下限,则无法充分提高烧结体1的密度,从而有烧结体1产生龟裂之虞。相反地,若所述烧结压力超过所述上限,则设备费用会增加,从而有制造成本不必要地变高之虞。

[0055]

如上所述,在所述金属粉末包含ag时,使所述原料粉末中的所述金属粉末的体积比率为50体积%以上,更优选为60体积%以上,由此即使相对减小所述烧结压力,也可充分促进所述造粒物的烧结。具体而言,在所述金属粉末的体积比率为所述下限以上时,作为所述烧结压力的上限,可设为70mpa。另外,作为所述烧结压力的上限,也可为50mpa,也可为40mpa。通过使所述烧结压力为所述上限以下,可抑制烧结体1的制造成本,同时可容易地制造龟裂得到抑制的烧结体1。

[0056]

通过煅烧步骤s2而获得的烧结体1的相对密度优选为超过80%,更优选为90%以上,进而优选为95%以上。若所述相对密度小于所述下限,则有烧结体1产生龟裂之虞。此外,所述相对密度的上限并无特别限定,可设为100%。

[0057]

通过煅烧步骤s2而获得的烧结体1的电阻率的上限优选为1

×

10

‑2ωcm,更优选为1

×

10

‑3ωcm,进而优选为5

×

10

‑4ωcm。若所述电阻率超过所述上限,则有烧结体1在溅射中发生异常放电之虞。此外,所述电阻率的下限并无特别限定,例如可设为1

×

10

‑6ωcm。

[0058]

<优点>

[0059]

所述烧结体的制造方法中,通过所述原料粉末包含mn、cu及zn作为金属元素,且所述原料粉末中的所述金属粉末的体积比率为28.0体积%以上,即使不严格控制结晶相的相分率,也可通过在20mpa以上的烧结压力下进行煅烧来提高烧结体1的相对密度。其结果,所述烧结体的制造方法可容易地制造龟裂得到抑制的烧结体1。

[0060]

[溅射靶的制造方法]

[0061]

图2的烧结体1作为溅射靶而可用于形成dvd、bd等光信息记录介质的记录层。因此,图1的烧结体的制造方法能够作为溅射靶的制造方法来实施。即,所述溅射靶的制造方法包括:形成包含金属粉末及金属氧化物粉末的原料粉末的造粒物的步骤(形成步骤)、及对所述造粒物进行煅烧的步骤(煅烧步骤)。所述原料粉末包含mn、cu及zn作为金属元素。所述原料粉末中的所述金属粉末的体积比率为28.0体积%以上。所述煅烧步骤中的烧结压力为20mpa以上。

[0062]

<优点>

[0063]

所述溅射靶的制造方法中,通过所述原料粉末包含mn、cu及zn作为金属元素,且所述原料粉末中的所述金属粉末的体积比率为所述下限以上,即使不严格控制结晶相的相分率,也可通过在所述下限以上的烧结压力下进行煅烧来提高溅射靶的相对密度。其结果,所述溅射靶的制造方法可容易地制造龟裂得到抑制的溅射靶。

[0064]

[其他实施方式]

[0065]

所述实施方式并不限定本发明的结构。因此,所述实施方式能够基于本说明书的记载及技术常识进行所述实施方式各部的构成要素的省略、置换或追加,这些全部应解释为属于本发明的范围。

[0066]

[实施例]

[0067]

以下,基于实施例来对本发明进行详细叙述,但本发明并不基于所述实施例的记载来限定性地解释。

[0068]

[实施例]

[0069]

[no.1]

[0070]

对于包含表1的组合的原料粉末,使用水作为溶剂,利用尼龙球磨机实施20小时湿式混合处理。通过利用喷雾干燥器将湿式混合处理后的浆料进行喷雾干燥,而形成造粒物(形成步骤)。接着,将所述形成步骤中获得的造粒物在650℃下进行加热的同时,真空封入热等静压(hot isostatic pressing,hip)用胶囊(capsule)中。继而,在表1所示的条件下对所述造粒物进行煅烧(煅烧步骤)。其后,将所获得的烧结体从胶囊中取出,通过机械加工精加工成直径200mm、高度6mm的圆柱状后,在热板上使用润湿材料与cu制的背板进行接合,制作溅射靶。

[0071]

[no.2、no.3、no.5]

[0072]

使用包含表1的组合的原料粉末,且造粒物的煅烧条件如表1所示,除此以外,以与no.1同样的方式制作溅射靶。

[0073]

[no.4]

[0074]

对于包含表1的组合的原料粉末,使用研钵实施干式混合处理。通过使用300μm的筛子对干式混合处理后的原料粉末进行分级,可形成最大粒径为300μm以下的造粒物(形成步骤)。接着,将所述形成步骤中获得的造粒物设置于石墨模具,在表1所示的条件下利用热压机进行煅烧(煅烧步骤)。其后,将所获得的烧结体通过机械加工精加工成直径200mm、高度6mm的圆柱状后,在热板上使用润湿材料与cu制的背板进行接合,制作溅射靶。

[0075]

[no.7]

[0076]

使用包含表1的组合的原料粉末,且造粒物的煅烧条件如表1所示,除此以外,以与no.4同样的方式制作溅射靶。

[0077]

[no.6]

[0078]

对于包含表1的组合的原料粉末,使用水作为溶剂,利用尼龙球磨机实施20小时湿式混合处理。将湿式混合处理后的浆料放入盘中进行干燥,使用300μm的筛子进行分级,由此形成最大粒径为300μm以下的造粒物(形成步骤)。接着,将所述形成步骤中获得的造粒物在650℃下进行加热的同时,真空封入hip用胶囊中。继而,在表1所示的条件下对所述造粒物进行煅烧(煅烧步骤)。其后,将所获得的烧结体从胶囊中取出,通过机械加工精加工成直径200mm、高度6mm的圆柱状后,在热板上使用润湿材料与cu制的背板进行接合,制作溅射靶。

[0079]

[no.8、no.16、no.18]

[0080]

使用包含表1的组合的原料粉末,且造粒物的煅烧条件如表1所示,除此以外,以与no.6同样的方式制作溅射靶。

[0081]

[no.9]

[0082]

对于包含表1的组合的原料粉末,使用水作为溶剂,利用尼龙球磨机实施20小时湿式混合处理。将湿式混合处理后的浆料放入盘中进行干燥,使用300μm的筛子进行分级,由此形成最大粒径为300μm以下的造粒物(形成步骤)。接着,将所述形成步骤中获得的造粒物设置于石墨模具,在表1所示的条件下利用热压机进行煅烧(煅烧步骤)。其后,将所获得的烧结体通过机械加工精加工成直径200mm、高度6mm的圆柱状后,在热板上使用润湿材料与cu制的背板进行接合,制作溅射靶。

[0083]

[no.10、no.14、no.15、no.17、no.20、no.21]

[0084]

使用包含表1的组合的原料粉末,且造粒物的煅烧条件如表1所示,除此以外,以与no.9同样的方式制作溅射靶。

[0085]

[no.11]

[0086]

对于包含表1的组合的原料粉末,使用水作为溶剂,利用尼龙球磨机实施20小时湿式混合处理。通过利用喷雾干燥器将湿式混合处理后的浆料进行喷雾干燥,而形成造粒物(形成步骤)。接着,将所述形成步骤中获得的造粒物设置于石墨模具,在表1所示的条件下利用热压机进行煅烧(煅烧步骤)。其后,将所获得的烧结体通过机械加工精加工成直径200mm、高度6mm的圆柱状后,在热板上使用润湿材料与cu制的背板进行接合,制作溅射靶。

[0087]

[no.12、no.13、no.19]

[0088]

使用包含表1的组合的原料粉末,且造粒物的煅烧条件如表1所示,除此以外,以与no.11同样的方式制作溅射靶。

[0089]

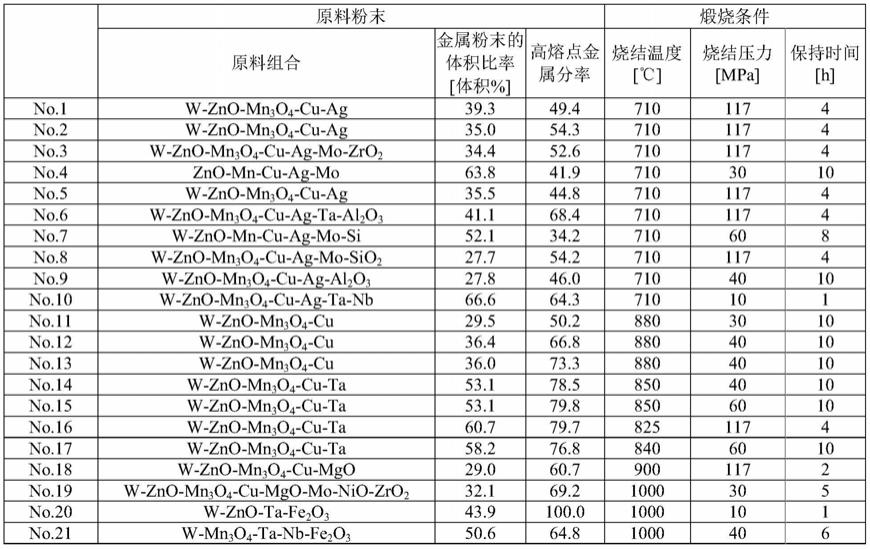

[表1]

[0090][0091]

<相对密度>

[0092]

对于机械加工成直径200mm、高度6mm的圆柱状后的no.1至no.21的烧结体,求出将由原料粉末的质量计算出的理论密度设为100时的相对密度[%]。将所述计算结果示于表2中。

[0093]

<电阻率>

[0094]

对于机械加工成直径200mm、高度6mm的圆柱状后的no.1至no.21的烧结体,使用三菱化学分析技术(mitsubishi chemical analytech)公司制造的“罗莱斯塔(loresta)gp”,并利用四探针法求出电阻率[ωcm]。将各端子间的距离设为1.5mm,对于no.1至no.21的烧结体,分别在不同的4个部位测定电阻率,将其平均值作为各烧结体的电阻率。将所述测定结果示于表2中。

[0095]

<龟裂>

[0096]

对于no.1至no.21,通过目视确认与所述背板接合后的烧结体是否产生龟裂,按照以下基准进行评价。将所述评价结果示于表2中。

[0097]

a:在烧结体的表面未确认到超过1mm的裂纹。

[0098]

b:在烧结体的表面确认到超过1mm的裂纹。

[0099]

[表2]

[0100][0101]

<评价结果>

[0102]

如表1及表2所示,原料粉末包含mn、cu及zn作为金属元素,且原料粉末中的金属粉末的体积比率为28.0体积%以上,且烧结压力为20mpa以上的no.1至no.7、no.11至no.19可抑制烧结体的龟裂。与此相对,关于原料粉末不含mn、cu及zn中的至少一种的no.20及no.21、原料粉末中的金属粉末的体积比率小于28.0体积%的no.8及no.9、以及烧结压力小于20mpa的no.10,烧结体产生了龟裂。另外,关于no.1、no.2、no.4至no.7、no.11至no.19,烧结体的相对密度也高达82%以上,且烧结体的电阻率也抑制为低至4.0

×

10

‑3ωcm以下。

[0103]

[产业上的可利用性]

[0104]

如上所说明,本发明的一实施方式的烧结体的制造方法适于制造用于形成光信息记录介质的记录层的烧结体。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1