一种强韧化高强钢局域的方法

1.本发明涉及钢材强韧化方法,具体涉及一种强韧化高强钢局域的方法。

背景技术:

2.高强钢制造和服役过程中不可避免存在裂纹、脆性杂质(如硫、磷等元素的化合物)、脆性组元(如块状外层为马氏体而内层为奥氏体)以及应力等,使钢材局域出现软化与脆化现象。特别地,如高强钢焊接热影响区局域,宽度在亚厘米量级。软化与脆化的局域成为结构薄弱部位,导致结构低应力破坏,寿命低。

3.针对钢材的脆化和软化,目前广泛使用的强韧化方法是热处理和电流脉冲处理方法,且是针对工件整体的处理。而采用电脉冲方法愈合钢中裂纹,是裂纹在无熔化情况下的愈合,其机理在于快速温升引起的瞬时热压应力促使裂纹愈合,未涉及组织变化。而采用脉冲序列方法,且处理区域是局限于亚厘米量级宽度,且强韧化机理除了细化晶粒之外,以形成一定质量分数的层状塑性相(即奥氏体)的相变的强韧机制的,未见有关文献披露。

4.铁素体和奥氏体同为实现钢材强韧化的塑性相。正如大角度针状铁素体有效增加强韧性而网状铁素体降低强韧性,奥氏体的几何形态同样影响材料强韧性。块状马氏体

‑

奥氏体组元外部为脆性马氏体,内部是奥氏体,有高脆性。薄膜层状形态的奥氏体,奥氏体良好塑性才能有效增加韧性,而且有相变诱导塑性机制,强韧性大幅增加。因此,利用薄膜层状奥氏体良好塑性,是现代高强钢强韧化的重要途径之一。

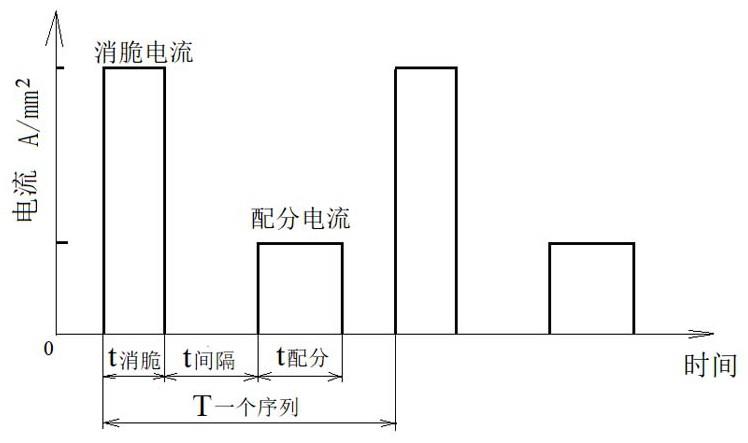

5.然而低碳含量的奥氏体相只存在于高温,使其室温稳定主要基于两个原理:化学成分稳定和机械稳定。化学稳定是指通过增加其化学成分,如碳、锰、铬、镍等合金元素,可以降低马氏体开始转变点,从而使奥氏体室温稳定。研究表明,当碳含量大于0.6%时,马氏体转变终了温度会降至室温以下,奥氏体能残留至室温。淬火

‑

配分工艺是基于化学成分稳定性理论,将钢加热至400℃左右,利用该温度时碳原子在面心立方晶格中扩散速度大于体心立方晶格的固相扩散原理,使碳由马氏体向奥氏体扩散,奥氏体组织富碳而残留至室温。获得室温奥氏体的另一机制为机械稳定,由于奥氏体向马氏体转变为体积膨胀过程,该过程产生压应力抑制奥氏体相变。形变热处理钢为奥氏体机械稳定性例。而且,在机械大应变作用下,奥氏体以薄膜状存在。

技术实现要素:

6.本发明的目的是提供一种强韧化高强钢局域的方法,该方法是利用消脆脉冲序列产生集中的热熔化高强钢局域的脆性马氏体

‑

奥氏体组元、粗大晶粒以及裂纹等脆性因素。利用集中的热产生的集中热应力挤压结晶组织,形成奥氏体机械稳定条件,并使熔化组织结晶为薄膜状。同时利用集中的热使熔化区域集中碳元素,形成奥氏体化学稳定条件。利用400℃时碳原子扩散速度远大于铁原子、且碳原子在面心立方晶格中扩散速度远大于体心立方晶格的原理,采用配分脉冲将消脆脉冲的结晶组织加热到400℃左右并维持足够时间,使结晶组织中含碳量高。从而综合利用奥氏体机械稳定性和化学稳定性原理,使奥氏体以

高韧性的薄膜状稳定至室温,并具有一定质量分数。这一工艺过程可以使粗晶和马氏体

‑

奥氏体组元的消减、晶粒细化以及增韧奥氏体形成,从而达到高强钢局域强韧性增加的目的。而产生的热影响区宽度窄至0.2mm以内。

7.为了解决现有电脉冲整体强韧化和热处理技术存在的问题,本发明采用的技术方案是:一种强韧化高强钢局域的方法,包括以下步骤:将钨合金电极安装到可以锁紧的工作台移动端电,将待脉冲序列韧化的高强钢试样置于工作台,移动高强钢试样,使高强钢试样的待强韧化局域与钨合金电极中心对齐;开启工作台开关,脉冲电源的开关同步开启;设置消脆脉冲电流为15

‑

50a/mm2、配分脉冲电流为4

‑

12a/mm2;消脆脉冲电流脉冲宽度为10

‑

40ms、配分脉冲电流脉冲宽度为200

‑

400ms;开启脉冲操作开关,钨合金电极在工作台移动端电驱动下下移至与高强钢试样待强韧化局域表面接触,发出脉冲序列,脉冲序列作用于高强钢试样待强韧化局域;脉冲电场的方向与高强钢试样表面基本垂直,作用时间满脉冲波数量后,钨合金电极离开工件,脉冲操作开关闭合;钨合金电极升高至恢复原位。

8.进一步地,一个脉冲序列是消脆脉冲电流与配分脉冲电流按时间顺序的组合,消脆脉冲发出后,间隔300

‑

500ms,配分脉冲发出。

9.进一步地,所述脉冲序列由频率为0.6

‑

1.1hz的2

‑

5个脉冲组合组成。

10.进一步地,所述脉冲电场产生的电流作用斑点≤0.2mm。

11.进一步地,所述脉冲序列产生薄膜层状奥氏体。进一步地,所述消脆脉冲电流和配分脉冲电流均是矩形脉冲电流或正弦波脉冲电流。

12.本发明所具有的优点和有益效果是:本发明一种强韧化高强钢局域的方法利用包括消脆和配分两个脉冲电流的组合、且由多个组合构成的脉冲序列使局域组织形成层状奥氏体组织和细小马氏体以实现强韧化。利用脆性因素如裂纹、杂质和脆性组元电阻率高,使电流绕流,绕流处因高密度电流而局部熔化的特点,采用具有窄带大电流特征的消脆脉冲使脆性因素熔化后快速结晶,不仅细化结晶晶粒,而且,由于热量集中形成温度梯度和电位梯度以及应力梯度,促使碳向熔化处扩散、压应力集中于熔化处,使晶界形成薄膜层状奥氏体。为进一步调节奥氏体质量分数,利用碳在400℃左右在面心立方晶格中扩散速度大于体心立方晶格的原理,采用配分脉冲使消脆脉冲形成的马氏体中的碳进一步向奥氏体中扩散,使奥氏体富碳而达到化学室温稳定的目的。而且,奥氏体质量分数达到8

‑

14%之间,从而增加强韧性。与整体强韧化工件的电脉冲参数相比,本发明所采用的消脆脉冲参数具有脉冲电流密度大、脉冲宽度窄的特点,且采用了配分脉冲。与电脉冲整体强韧化工件机理相比,电脉冲细化晶粒和以铁素体为塑性相,而本发明所采用的脉冲序列方法是利用相变形成奥氏体塑性相,与马氏体结合实现强韧化。与愈合裂纹电脉冲方法相比,愈合裂纹电脉冲时产生热促进原子扩散而未发生熔化,而本发明采用的消脆脉冲使脆性区域熔化而基体不熔化。

13.本发明所采用的消脆脉冲电流作用时间短,高温聚集在作用斑点区域。脆性组元如马氏体

‑

奥氏体组元及引起的微裂纹电阻率大,电流绕过组元,组元的晶界电流密度高,热量积聚,产生高温度。脆性组元集中电流密度和热量示意如图3所示;粗晶积聚大电流和

高热量的原因在于尺寸大,电阻小,电流大,产生热量高,电流导致热量集中如图4所示。脆性组元和粗晶使电

‑

焦耳热效应集中。集中的焦耳热效应包括:(i)使原子具有足够能量而脱离平衡位置向四周扩散;(ii) 集中的焦耳热使原子在高温度和高热量区域扩散更快,从而聚集原子;(iii)集中的焦耳热使产生的非焦耳热集中。

14.非焦耳热包括:(i)空穴携带原子扩散;(ii)热膨胀引起压应力。集中的非焦耳热的特点是:(i)位错空位在电位梯度、温度梯度驱动下向高电位和高温度的脆性组元移动,使脆性组元熔化结晶后形成的原奥氏体碳锰元素含量高;(ii)熔化后组织向马氏体转变集中于发生于脆性组元处。马氏体相变引起体积膨胀,使脆性组元处积聚了大相变应力;脆性组元处大压应力,产生大压应变;(iii)依据奥氏体机械稳定性和化学稳定性原理,碳锰原子聚集和大压应变,使结晶的奥氏体残留至室温。(iv)与一般电脉冲产生压应力相比,本发明产生的奥氏体有较高的质量分数水平。(v)与热处理工艺相比,奥氏体被挤压至晶界,以薄膜层状形态存在。大应变形成的薄膜层状奥氏体示意如图5所示。

15.为进一步稳定消脆脉冲形成的奥氏体和马氏体、增加奥氏体体积分数约4

‑

6%左右,利用400℃时在面心立方晶格中扩散速度大于面心立方晶格中扩散快的原理,配分脉冲将消脆脉冲得到的马氏体中过饱和碳扩散至奥氏体中,稳定马氏体和奥氏体,并增加奥氏体质量分数。此时,配分脉冲没有明显集中效应,但是,由于快冷快热,加热斑点小,只有0.2mm区域内有效发生脉冲配分。另外,非新结晶组织,不存在过饱和马氏体和奥氏体不稳定,不会对原组织产生影响。试验表明,配分脉冲电流大小在4

‑

12a/mm2、时间在200

‑

400 ms时,奥氏体质量分数可达10%以上。

16.综合以上,本发明方法采用脉冲序列处理高强钢不超过0.2mm的局域,局域的强度和韧性大幅提升至大于等于母材。脉冲序列局域增强增韧机理在于晶粒尺寸减小、脆性区域的消除,晶界形成晶界薄膜层状奥氏体,且晶界薄膜奥氏体体积分数8

‑

14%可调节。

附图说明

17.下面结合附图对本发明作进一步详述:图1为本发明一种强韧化高强钢局域的方法所使用的装置的工作示意图;图2 为本发明所使用的脉冲序列示意图;图3为消脆脉冲作用下裂纹尖端焦耳热集中示意图;图4为消脆脉冲作用下粗大晶粒中心焦耳热集中示意图;图5为集中焦耳热产生压应力挤压熔化区域为薄膜层状示意图(黑色为层状薄膜);图6为对比例1、2和3典型的局域的粗晶脆性断裂图(放大300倍);图7为实施例1、2和3典型的脉冲序列处理后局域断口形貌(放大300倍);图8为对比例1和实施例1的晶粒尺寸分布对比图;图9为对比例1和实施例1拉伸曲线图;图10为对比例2和实施例2拉伸曲线图;图11为对比例3和实施例3拉伸曲线图;图12为实施例1和2典型的奥氏体层状沿晶界分布图(放大10000倍,黑色为奥氏体);

图13为电流作用斑点宽度图。

18.图中:局域1、工作台移动端电极2、工作台固定端电极3、脉冲电源4、焊缝5、母材6。

具体实施方式

19.下面结合具体实施例和对比例对本发明进行进一步详细说明,但本发明的保护范围不受具体的实施例所限制,以权利要求书为准。另外,以不违背本发明技术方案的前提下,对本发明所作的本领域普通技术人员容易实现的任何改动或改变都将落入本发明的权利要求范围内。

20.如图1所示,高强钢试样为焊接工件,是由焊接热影响区局域1、焊缝5和母材6组成。焊接热影响区局域1是待强韧化局域,强韧化高强钢试样的装置包括脉冲电源4,所述脉冲电源4的一端通过被安装到可以锁紧的工作台移动端电极2上的钨合金电极与待脉冲序列韧化的高强钢试样相连,另一端通过工作台固定端电极3与待脉冲序列韧化的高强钢试样相连。

21.在脉冲序列作用过程中,对焊接热影响区局域1施加脉冲序列。本发明一种强韧化高强钢局域的方法,是对局域1施加脉冲序列。当工作时,将待脉冲序列强韧化处理的焊接工件置于工作台上。开启工作台开关,在可编程控制面板上设置脉冲序列参数。将直径为3mm

‑

6mm的钨合金电极安装到可以锁紧的工作台移动端电极2,将待脉冲序列韧化的高强钢试样置于工作台,移动高强钢试样,使高强钢试样的待强韧化局域1与钨合金电极中心对齐。所述高强钢试样的厚度为4

‑

20mm。开启工作台开关,脉冲电源开关同时开启。设置脉冲序列操作面板上参数,包括:消脆脉冲电流为15

‑

50 a/mm2、消脆脉冲宽度为10

‑

40 ms;配分脉冲电流为4

‑

12 a/mm2、配分脉冲宽度为200

‑

400ms;所述消脆脉冲电流和配分脉冲电流均是矩形脉冲电流或正弦波脉冲电流。脉冲序列数为2

‑

5次,序列频率为0.6

‑

1.1 hz。如图2所示,一个脉冲序列是消脆脉冲电流与配分脉冲电流按时间顺序的组合,消脆脉冲发出后,间隔300

‑

500 ms,配分脉冲发出。 开启脉冲操作开关,钨合金电极在工作台移动端电极2驱动下下移至焊接热影响区试样表面接触,发出脉冲序列。脉冲序列作用于高强钢试样待强韧化局域1。脉冲电场的方向与焊接工件表面基本垂直,作用时间满脉冲序列数后,钨合金电极离开工件。脉冲操作开关闭合。钨合金电极在工作台驱动下升高恢复至原位。脉冲序列作用后产生10%左右的薄膜层状残余奥氏体分布于晶界,断裂后晶界呈现韧窝和撕裂棱,且拉伸曲线上强度和塑性增加。

22.在本发明中,所述脉冲电源4的消减脉冲电流、频率、宽度和配分脉冲电流、频率和宽度,以及脉冲序列数量和频率是通过在控制面板上手动设置进行调节的。所述脉冲电源的电极优选材料为钨合金,所述电极直径为3mm

‑

6mm。当通电时,其能够抵抗大电流产生的热而不熔化。脉冲电源的触发为手动触发式,优化为自动控制式,使脉冲序列、次数和频率可以参数设置而调节。

23.所述脉冲序列中,消脆脉冲参数特点在于:(i)能量密度高,电流为15

‑

50 a/mm2;(ii)脉冲宽度窄,单个脉冲宽度为10

‑

40ms。消脆脉冲功能与一般电脉冲功能相同的是快速冷却使形成组织的晶粒细小。消脆脉冲功能不同于一般电脉冲的特点在于:(i)使粗晶和脆性组元晶界局部熔化而基体不熔化;(ii)产生的压应力集中于熔化部分区域,使新相呈薄膜层状分布于晶界;(iii)压应力和空位携带碳、锰原子向薄膜层状处移动,产生奥氏体机

械稳定性和化学成分稳定性,使奥氏体残留至室温。

24.配分脉冲参数特点在于:(i)电流密度为4

‑

12 a/mm2;(ii)脉冲宽度较宽,单个脉冲宽度为200

‑

400ms。配分脉冲工艺特点在于:使电流覆盖区域温度达到400℃。配分脉冲功能特点在于:在此温度下,消脆脉冲形成的过饱和马氏体的碳进行向奥氏体的短程扩散,使奥氏体富碳而增加室温稳定性和质量分数。而原组织中因为无过饱和马氏体,所以碳扩散为各向同性扩散。消脆脉冲与配分脉冲工艺特点还在于联动性,即2

‑

5次脉冲序列以设置的频率和时间间距连续发出。

25.如图9、图10所示,当采用本发明脉冲序列作用于板厚度为5mm的拉伸试样时,消脆脉冲电流大小为17 a/mm2、宽度为30ms,配分脉冲电流大小为7 a/mm2、宽度为300ms,且配分脉冲间隔30ms、序列频率为1hz的参数对厚5mm的fh690钢退火的焊接热影响区和正火的焊接热影响区进行3个脉冲序列共26个点处理后,屈服强度分别由焊态的628 n/mm2和645 n/mm2增加到687 n/mm2和692 n/mm2,母材标定的屈服强度690 n/mm2。

26.采用本发明脉冲序列作用于板厚度为10mm的冲击试样时,消脆脉冲电流大小为33 a/mm2、宽度为30ms,配分脉冲电流大小为12 a/mm2、宽度为300ms,且配分脉冲间隔30ms、脉冲序列频率为1hz的参数分别对厚10mm的fh690钢退火的焊接热影响区和正火的焊接热影响区进行3个脉冲序列的强韧化处理后,冲击韧性由焊态的0.086和0.057j/mm2增加到0.49 j/mm2和0.45 j/mm

2 ,母材为0.46 j/mm2。

27.如图11所示,采用上述作用于拉伸试样相同的参数作用于a36钢焊接热影响区,屈服强度由焊态的345 n/mm2增加到371 n/mm2,母材屈服强度360 n/mm2。采用上述作用于冲击试样相同的参数作用于a36钢焊接热影响区,进行3个脉冲序列处理后,冲击韧性由焊态的0.11 j/mm2增加到0.19 j/mm2,母材为0.24 j/mm2。

28.电流斑点直径不超过0.2mm。整体温升不高,不超过10℃。焊态典型断口如图6所示,为脆性解理形貌断口。如图7所示,经脉冲序列处理后的断口出现撕裂棱和韧窝,说明新出现塑性相,使断口形貌转为韧

‑

脆混合断裂模式。可以看出,奥氏体分布形态由焊态的块状改为晶界薄膜层状分布。而且,塑性相出现在晶界,说明了晶界是焦耳热、热压应力和原子扩散集中区域,证明了脉冲序列产生相变的强韧化机理。由图8中典型焊态晶粒尺度和脉冲序列晶粒尺度对比可知,脉冲序列具有细化晶粒效果。结合以上可以得出,脉冲序列产生的薄膜状和细晶奥氏体、脉冲产生的快冷细晶、以及脆性因素和粗晶的消减是脉冲序列增加强度和韧性的主要原因。

29.本发明提供的方法不仅适用于屈服强度为355和690 mpa的钢板,也可以为460 mpa、500 mpa、550 mpa、620 mpa、780 mpa、890 mpa以及960 mpa等强度级的钢板。

30.对比例1:对接焊接fh690钢,焊后将焊接工件置于400℃热处理炉中,关闭热处理炉电源,焊接工件随炉冷却至200℃,取出空冷。将试样电火花分割为26 mm

×

6 mm

×

87 mm和11 mm

×

11 mm

×

50mm,按中国船级社《材料与焊接规范》(2018)加工拉伸试验和冲击试验试样分别为25 mm

×

5 mm

×

86 mm和10 mm

×

10 mm

×

50 mm。进行拉伸试验和冲击试验,得到对比例1的屈服强度628 n/mm2和和冲击韧性值0.086 j/mm2,对比例的典型断口形貌如图6所示,对比例的拉伸曲线如图9所示。

31.实施例1:

如图1所示,截取与对比例1相邻位置的高强钢试样,同对比例1分别加工为拉伸试验和冲击试验试样。将直径为5mm的钨合金电极安装到工作平台移动电极端。将待脉冲处理的拉伸试样置于工作台上。在控制面板上设置消脆脉冲电流大小为17 a/mm2、宽度为30ms,配分脉冲电流大小为4 a/mm2、宽度为300ms,且脉冲间隔300ms、序列频率为1hz、脉冲序列数为3。启动脉冲发生器开关,钨电极在工作平台驱动下下移至工件表面接触,脉冲序列发出,序列数达到设置数量后,脉冲开关闭合。钨电极在工作平台驱动下升高,电源断开,得到脉冲序列处理1个样点的实施例1试样。再启动发生器开关,重复脉冲序列26次,即焊接热影响区长度方向间距1mm处理3个序列后,拉伸试样热影响区脉冲序列处理完成。进行拉伸试验,得到实施例1的屈服强度687 n/mm2。

32.类似地对冲击试样进行脉冲序列处理,不同的是消脆脉冲电流大小为33 a/mm2、宽度为30ms,配分脉冲电流大小为12a/mm2、宽度为300ms,且消脆脉冲后间隔300ms、脉冲序列频率为1hz。3个脉冲序列处理。根据中国船级社的《材料与焊接规范》(2018)加工v型缺口,进行冲击试验,得到实施例1的冲击韧性值0.49 j/mm

2 ,母材的冲击韧性值为0.46 j/mm2。

33.对比例2:本对比例2与对比例1采用材料和焊接工艺相同,不同的是fh690钢的热影响区是焊后空气冷却。得到对比例2的屈服强度645 n/mm2和和冲击韧性值0.057 j/mm2,对比例2的典型断口形貌见图6,对比例2的拉伸曲线见图10。

34.实施例2:本实施例2与实施例1实施脉冲序列参数相同,不同的是实施例2的试样是采用fh690焊后空气冷却状态。拉伸试验得到实施例2的屈服强度692 n/mm2,实施例2的拉伸曲线见图10,实施例2的冲击韧性值0.45 j/mm

2 ,母材的冲击韧性值为0.46 j/mm2。

35.对比例3:本对比例3与对比例1相同的是采用拉伸试验和冲击韧性试验试样的尺寸和规格相同,不同的是对比例3采用a36材料进行焊接。得到对比例3的屈服强度345 n/mm2和冲击韧性值0.11 j/mm2,对比例3的拉伸曲线见图11。

36.实施例3:本实施例3与实施例1实施脉冲序列参数相同,不同的是实施例3的试样材料是a36钢。拉伸试验得到实施例3的屈服强度371 n/mm2,实施例3的拉伸曲线见图11。实施例3的冲击韧性值0.19 j/mm

2 ,实施例3母材的冲击韧性值为0.24 j/mm2。电流斑点直径由图13可以看出,图中水平白带即为电流作用斑点,宽度不到0.2mm。

37.如图8所示,本发明一种强韧化高强钢局域的方法,在对高强钢焊接热影响区施加脉冲序列后,显微组织晶粒变细,在图7断口扫描电镜图中,原本脆性断口河流花样表面出现韧窝,晶界出现撕裂棱;如图12所示,在经过二值化处理的电子背射衍射图中,出现黑色面心立方晶格的奥氏体相,体积百分比达到8.72%,且是沿晶界薄膜状分布。实施例高强韧性与塑性断口结果相一致,而各自焊态对比例为脆性断口,因此可以认为消脆脉冲+配分脉冲序列引起薄膜层状奥氏体,使断口出现韧窝和撕裂棱,从而引起高强钢焊接热影响区亚毫域内强韧性增加的原因。

38.尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例

性的,不能理解为对本发明的限制,本领域的普通技术人员在不脱离本发明的原理和宗旨的情况下在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1