一种半自动化涡轮增压器外壳铸造生产线的制作方法

1.本技术涉及铸造生产线的领域,尤其是涉及一种半自动化涡轮增压器外壳铸造生产线。

背景技术:

2.涡轮增压器实际上是一种空气压缩机,通过压缩空气来增加进气量。它是利用发动机排出的废气惯性冲力来推动涡轮室内的涡轮,涡轮又带动同轴的叶轮,叶轮压送由空气滤清器管道送来的空气,使之增压进入气缸。

3.涡轮增压器外壳大多为铝质铸造件,当前涡轮增压器外壳主要铸造流程为熔炼

‑

合模

‑

注液

‑

冷却

‑

开模

‑

取件,整个生产过程主要依赖人工进行分批完成。

4.针对上述中的相关技术,发明人认为,整个铸造的过程较为复杂,并且涡轮增压器外壳对质量的要求较高,利用人工进行生产制造不仅劳动强度大,同时生产误差和质量也会受到影响。

技术实现要素:

5.为了提升涡轮增压器外壳铸造生产的自动化程度,本技术提供一种半自动化涡轮增压器外壳铸造生产线。

6.本技术提供的一种半自动化涡轮增压器外壳铸造生产线采用如下的技术方案:一种半自动化涡轮增压器外壳铸造生产线,包括依次设置的上料装置、熔炼装置、铸造装置、出料装置,所述上料装置包括储料仓、设置在储料仓靠近熔炼装置一侧的输送机,所述输送机用于对熔炼装置供料,所述熔炼装置包括设置在输送机远离储料仓一侧的熔炼炉、与熔炼炉连通的保温桶、与保温桶连通的储液池,所述铸造装置包括设置在保温桶一侧的浇铸机构、设置在储液池远离保温桶一侧的浇铸机,所述出料装置包括设置在浇铸机远离熔炼装置一侧的支撑架、与支撑架滑动连接的夹持机构、设置在支撑架上的输送带,所述夹持机构沿支撑架长度方向滑动。

7.通过采用上述技术方案,用于铸造的铝块放置在储料仓内部,利用输送机将铝块输送至熔炼炉内部,通过熔炼炉对铝块进行高温熔炼,使铝块变成铝液,铝液经过保温桶流入储液池中,再利用浇铸机构将储液池中的铝液输送至浇铸机,实现涡轮增压器外壳的铸造,待涡轮增压器外壳冷却成型后,通过夹持机构对涡轮增压器外壳进行夹持,并放置在输送带上,输送带将涡轮增压器外壳输送至下一加工区域。

8.可选的,所述储料仓靠近输送机的一侧设有输料槽,所述储料仓与输料槽的连接处开设输料口,所述输料口处设有拨料组件,所述拨料组件包括转动设置在储料仓上的转轴、固定设置在转轴上的若干拨料杆、驱动转轴转动的拨料电机,所述转轴沿输料口长度方向设置。

9.通过采用上述技术方案,料仓内部的铝块在重力作用下向输料口处聚集,拨料电机带动转轴转动时,可将铝块拨至输料槽中,当拨料电机不工作时,利用拨料电机可以自锁

的特性,对转轴进行锁止,转轴上的若干拨料杆阻挡输料口处的铝块进入输料槽。

10.可选的,所述输料槽底部靠近输送机的一侧向下倾斜,所述输送机的入料端处于输料槽开口处的下方,所述输送机的出料端位于熔炼炉的入料口上方。

11.通过采用上述技术方案,使处于输料槽内部的铝块在重力作用下进入输送机的入料端,利用输送机将铝块输送至熔炼炉内部,对铝块进行熔炼。

12.可选的,所述熔炼炉一侧铰接有炉门,所述熔炼炉的炉腔底部靠近保温桶的一侧向下倾斜,所述熔炼炉远离输送机一侧设置与炉腔底部连通的出液口,所述出液口处设有与保温桶连通的输液通道,所述输液通道上设有可升降的挡板。

13.通过采用上述技术方案,熔炼炉将铝块熔融后,铝水通过输液通道流入保温桶,利用保温桶对铝液进行保温。

14.可选的,所述浇铸机构包括设置在储液池一端的底座、转动设置在底座上的支撑柱、滑动设置在支撑柱上的升降座、与升降座转动连接的转动柱、设置在转动柱远离升降座一端的浇勺,所述支撑柱竖直设置,所述升降座沿竖直方向滑动,所述转动柱沿水平方向设置,所述浇勺位于储液池的正上方,所述浇勺侧壁上开设进液口,所述浇勺靠近浇铸机的一侧设有浇液嘴。

15.通过采用上述技术方案,在盛取铝液时,升降座沿竖直方向向下滑动,直至进液口位于铝液液面以下,铝液流入浇勺内部,减小铝液液面的杂质或者氧化铝进入浇勺中,提升铝液的纯度,而后升降座沿竖直方向向上滑动,并控制支撑柱转动,使浇勺靠近浇铸机,当转动柱转动时,将浇勺内的铝液倒入浇铸机。

16.可选的,所述浇铸机包括支撑座、转动设置在支撑座上的机架、固定设置在机架上的下模、与机架滑动连接的上模板,所述下模内部设有下模腔,所述下模上设有与下模腔连通的浇口,所述上模板靠近下模的一侧设有上模腔,所述机架上固定设置合模油缸,所述合模油缸的活塞杆与上模板固定连接,所述合模油缸的活塞杆沿竖直方向运动,所述下模底部固定设置顶模油缸,所述顶模油缸的活塞杆延伸至下模腔内。

17.通过采用上述技术方案,当下模和上模板合模后,对浇铸机进行供液,铝液从浇口流入上模腔与下模腔之间,再控制机架转动,使铝液充满上模腔与下模腔,铝液在两个模腔内成型之后,机架回位,合模油缸带动上模板上移,顶模油缸将成型的涡轮增压器外壳顶出。

18.可选的,所述储液池与浇铸机之间设有浇液槽,所述浇液槽远离储液池的一端向下倾斜,所述浇液槽远离储液池的一端与位于浇口的上方。

19.通过采用上述技术方案,当浇勺运动至浇液槽上方时,将铝液倒入浇液槽中,铝液通过浇液槽进入浇铸机,可减小支撑柱的运动幅度即可完成对浇铸机的供液作业,提升对浇铸机供液的便利性。

20.可选的,所述支撑架远离铸造装置的一端向上倾斜,所述夹持机构包括与支撑架滑动连接的滑移架、设置在滑移架一端的一对夹持气缸、与夹持气缸的活塞杆连接的夹持板,所述滑移架沿支撑架长度方向滑动,一对所述夹持气缸的活塞杆均沿滑移架宽度方向运动,一对所述夹持气缸相对设置,所述夹持板表面呈弧形设置。

21.通过采用上述技术方案,滑移架沿支撑架长度方向向靠近浇铸机的方向移动,直至成型的铝件处于两块夹持板之间,当顶模油缸将成型的铝件顶出的同时,一对夹持气缸

对涡轮增压器外壳进行夹持,而后滑移架反向滑动,此时利用倾斜设置的支撑架,使涡轮增压器外壳在移动的过程中减小与下模碰撞的可能性,当涡轮增压器外壳处于传送带的上方,解除对涡轮增压器外壳的夹持,使其掉落在传送带上。

22.可选的,所述支撑架长度方向的两侧都开设滑槽,所述滑移架底部固定设有两个滑块,两个所述滑块分别位于两个滑槽内部,每个所述滑块上均穿设有丝杆,所述丝杆与滑块螺纹连接,所述丝杆位于滑槽内部,所述丝杆与支撑架转动连接,所述支撑架上固定设有驱动丝杆转动的滑移电机。

23.通过采用上述技术方案,滑移电机工作时,带动丝杆同步转动,实现滑移架沿支撑架长度方向的移动。

24.可选的,所述保温桶顶部设有开口,所述开口处设置除气机构,所述除气机构包括设置在保温桶上方的除气架、与除气架滑动配合的安装板、转动设置在安装板上的搅拌轴、固定设置在安装板上的氮气发生器,所述安装板沿竖直方向滑动,所述搅拌轴竖直设置并向下延伸至保温桶内部,所述搅拌轴中空设置,所述氮气发生器通过连接管与搅拌轴内部连通。

25.通过采用上述技术方案,铝液进入保温桶后,转动设置的搅拌轴对铝液进行搅拌,并使氮气发生器同步工作,通过连接管将氮气通入铝液中,在氮气上浮的同时带动铝液中的杂质上浮,使铝液中的杂质漂浮在铝液的表面,减小铝液中的杂质,提升铝液的纯度。

26.综上所述,本技术包括以下至少一种有益技术效果:1.通过依次设置的上料装置、熔炼装置、铸造装置、出料装置,铝块放置在储料仓内部,利用输送机将铝块输送至熔炼炉内部,通过熔炼炉对铝块进行高温熔炼,使铝块变成铝液,铝液经过保温桶流入储液池中,再利用浇铸机构将储液池中的铝液输送至浇铸机,实现涡轮增压器外壳的铸造,待涡轮增压器外壳冷却成型后,通过夹持机构对涡轮增压器外壳进行夹持,并放置在输送带上,输送带将涡轮增压器外壳输送至下一加工区域,达到涡轮增压器外壳生产自动化程度的效果;2.通过设置浇铸机构,盛取铝液时,升降座沿竖直方向向下滑动,直至进液口位于铝液液面以下,铝液流入浇勺内部,减小铝液液面的杂质或者氧化铝进入浇勺中,提升铝液的纯度,而后升降座沿竖直方向向上滑动,并控制支撑柱转动,使浇勺靠近浇铸机,当转动柱转动时,将浇勺内的铝液倒入浇铸机;3.通过设置夹持机构,滑移架沿支撑架长度方向向靠近浇铸机的方向移动,直至成型的铝件处于两块夹持板之间,当顶模油缸将成型的铝件顶出的同时,一对夹持气缸对涡轮增压器外壳进行夹持,而后滑移架反向滑动,此时利用倾斜设置的支撑架,使涡轮增压器外壳在移动的过程中减小与下模碰撞的可能性,当涡轮增压器外壳处于传送带的上方,解除对涡轮增压器外壳的夹持,使其掉落在传送带上,实现涡轮增压器外壳的自动化出料。

附图说明

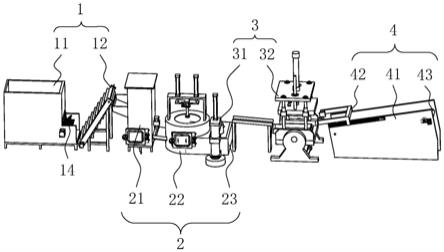

27.图1是本技术实施例的整体结构示意图。

28.图2是本技术实施例中体现上料装置的结构示意图。

29.图3是本技术实施例中体现熔炼装置的结构示意图。

30.图4是图3中a处放大图。

31.图5是本技术实施例中体现浇铸机构的结构示意图。

32.图6是本技术实施例中体现浇铸机的结构示意图。

33.图7是本技术实施例中体现上模腔的结构示意图。

34.图8是本技术实施例中体现出料装置的结构示意图。

35.图9是图8中b处放大图。

36.附图标记说明:1、上料装置;11、储料仓;111、输料口;12、输送机;13、输料槽;14、拨料组件;141、转轴;142、拨料杆;143、拨料电机;2、熔炼装置;21、熔炼炉;211、出液口;212、炉门;22、保温桶;221、开口;23、储液池;24、输液通道;241、挡板;242、升降气缸;25、除气机构;251、除气架;252、安装板;253、搅拌轴;254、氮气发生器;255、搅拌电机;256、连接管;257、除气气缸;3、铸造装置;31、浇铸机构;311、底座;3111、转动电机;3112、主动齿轮;312、支撑柱;3121、齿圈;3122、取液气缸;313、升降座;3131、旋转油缸;314、转动柱;315、浇勺;3151、进液口;3152、浇液嘴;32、浇铸机;321、支撑座;3211、液压缸;322、机架;3221、合模油缸;323、下模;3231、下模腔;3232、浇口;3233、顶模油缸;324、上模板;3241、上模腔;325、浇液槽;326、底架;4、出料装置;41、支撑架;411、驱动辊;412、输送电机;413、滑槽;414、丝杆;415、滑移电机;42、夹持机构;421、滑移架;422、夹持气缸;423、夹持板;424、滑块;43、输送带。

具体实施方式

37.以下结合附图1

‑

9对本技术作进一步详细说明。

38.本技术实施例公开一种半自动化涡轮增压器外壳铸造生产线。参照图1,一种半自动化涡轮增压器外壳铸造生产线包括依次设置的上料装置1、熔炼装置2、铸造装置3、出料装置4,上料装置1将铝块输送至熔炼装置2,熔炼装置2将铝块熔融成铝水,而后利用铸造装置3实现对涡轮增压器外壳的铸造,再通过出料装置4将成型后的涡轮增压器外壳输送至下一加工区域。

39.参照图1和图2,上料装置1包括储料仓11和输送机12,储料仓11固定设置在地面上,输送机12设置在储料仓11靠近熔炼装置2的一侧,输送机12为带式输送机12,采用现有技术中购买的成品进行组装。在储料仓11与输送机12之间设有输料槽13,输料槽13的一端与储料仓11连通,输料槽13的另一端位于输送机12入料端的上方,输料槽13的底部沿铝块输送方向逐渐向下倾斜,储料仓11与输料槽13的连接处开设输料口111,储料仓11内部的铝块在重力作用下沿输料槽13运动至输送机12上,输送机12将铝块传送至熔炼装置2。

40.参照图2,在输料口111处设有拨料组件14,拨料组件14包括转轴141、拨料杆142、拨料电机143,转轴141沿输料口111长度方向设置,转轴141的两端与储料仓11转动连接,拨料杆142沿转轴141的圆周方向设有多组,每组拨料杆142沿转轴141轴线方向设置。拨料电机143固定设置在储料仓11上,拨料电机143为具有自锁功能的电机,拨料电机143的电机轴与转轴141同轴固定连接。拨料电机143工作带动转轴141转动时,铝块可从输料口111处进入输料槽13,拨料电机143锁止时,利用转轴141和拨料杆142将铝块拦截在输料口111处,实现对储料仓11的出料控制。

41.参照图3,熔炼装置2包括熔炼炉21、保温桶22和储液池23,熔炼炉21设置在输送机12远离储料仓11的一侧,输送机12的出料端位于熔炼炉21的入料口上方,输送机12在工作

时将铝块输送至熔炼炉21内部。在熔炼炉21一侧铰接有炉门212,打开炉门212后方便对炉内进行检修。熔炼炉21的炉腔底部倾斜设置,炉腔的底部远离输送机12的一侧低于靠近输送机12的一侧,在熔炼炉21远离输送机12一侧开设出液口211,出液口211与炉腔底部连通。保温桶22设置在熔炼炉21远离上料装置1的一侧,保温桶22为现有技术中购买的成品进行组装,保温桶22与出液口211之间通过输液通道24连通。储液池23固定连接在保温桶22远离熔炼炉21的一侧,保温桶22与储液池23连通。

42.参照图3,在输液通道24靠近出液口211的一端设有挡板241,挡板241沿出液口211长度方向设置,挡板241贯穿输液通道24的顶部,并与输液通道24的顶部滑动配合,挡板241长度方向的两端与输液通道24内壁抵触。在熔炼炉21靠近挡板241的侧壁上固定设置升降气缸242,升降气缸242的活塞杆与挡板241顶部的中间位置固定连接,升降气缸242的活塞杆沿竖直方向移动。利用挡板241可上下升降的挡板241,可切断输液通道24内部的铝液流通,使熔炼炉21内部的铝块完全熔融后才流出熔炼炉21。

43.参照图3,为了减小铝液中的杂质,提升铸造质量,在保温桶22内部设置除气机构25。除气机构25包括除气架251、安装板252、搅拌轴253、氮气发生器254,除气架251固定设置在保温桶22顶部,除气架251沿保温桶22径向设置。在除气架251顶部固定设置除气气缸257,除气气缸257的活塞杆贯穿除气架251,除气气缸257的活塞杆沿竖直方向滑动,安装板252水平设置,安装板252与除气气缸257的活塞杆固定连接。搅拌轴253与安装板252朝向保温桶22一侧转动连接,搅拌轴253的顶部贯穿安装板252,在保温桶22顶部设有开口221,搅拌轴253穿设开口221延伸至保温桶22内,在安装板252顶部固定设置搅拌电机255,搅拌电机255通过齿轮传动驱动搅拌轴253转动。

44.参照图3和图4,氮气发生器254也固定设置在安装板252顶部,将搅拌轴253中空设置,氮气发生器254的出气端连通有连接管256,连接管256的出气端与搅拌轴253的顶端连通,在对保温桶22内部铝液搅拌的同时,利用连接管256将氮气发生器254产生的氮气通入铝液内部,使铝液中的部分杂质漂浮在铝液的表面,减小铝液内部的杂质。

45.参照图1和图5,铸造装置3包括浇铸机构31和浇铸机32,浇铸机构31设置包括底座311、支撑柱312、升降座313、转动柱314、浇勺315,底座311固定设置在地面上,底座311位于储液池23长度方向的一端,支撑柱312竖直设置,支撑柱312的底端与底座311转动连接,在底座311一侧固定设置转动电机3111,转动电机3111的电机轴上设置主动齿轮3112,在支撑柱312的底端的外壁上设置与主动齿轮3112啮合的齿圈3121。

46.参照图5,升降座313套设在支撑柱312上,并与支撑柱312滑动连接,在支撑柱312顶部固定设置取液气缸3122,取液气缸3122的活塞杆与升降座313固定连接,取液气缸3122的活塞杆沿竖直方向滑动。在升降座313靠近储液池23的一侧固定设置旋转油缸3131,转动柱314沿储液池23长度方向设置,转动柱314的一端与旋转油缸3131的输出轴固定连接,转动柱314的一端位于储液池23的上方,并与浇勺315固定连接。浇勺315位于转动柱314的底端,在浇勺315靠近保温桶22的侧壁上进液口3151,在浇勺315靠近浇铸机32的一侧设有浇液嘴3152。

47.参照图6,浇铸机32包括支撑座321、机架322、下模323、上模板324,支撑座321位于储液池23远离保温桶22的一侧,支撑座321固定设置在地面上,机架322铰接在支撑座321上,支撑座321远离储液池23的一端设有液压缸3211,液压缸3211的缸体与支撑座321铰接,

液压缸3211的活塞杆与机架322铰接,利用液压缸3211带动整个机架322转动。

48.参照图6和图7,下模323水平设置在机架322上,并与机架322固定连接,下模323顶部设有下模腔3231,在下模323靠近储液池23的一侧设有浇口3232,浇口3232与下模腔3231连通。上模板324与下模323平行设置,上模板324朝向下模323的一侧设有上模腔3241。在机架322顶部固定设置合模油缸3221,合模油缸3221的活塞杆贯穿机架322顶部,并与上模板324固定连接,合模油缸3221的活塞杆沿竖直方向运动。在下模323底部固定设置顶模油缸3233,顶模油缸3233的活塞杆贯穿下模323,顶模油缸3233的活塞杆延伸至下模腔3231内部,顶模油缸3233的活塞杆沿竖直方向运动。

49.参照图6,在储液池23靠近浇铸机32的一侧设置浇液槽325,浇液槽325的两端与外部连通,浇液槽325底部固定设置底架326,浇液槽325远离储液池23的一端向下倾斜,浇液槽325远离储液池23的一端位于浇口3232的正上方。

50.参照图5和图6,合模油缸3221控制上模板324与下模323,再对浇铸机32进行供液,升降座313沿竖直方向下降,带动浇勺315下降,直至浇液嘴3152位于储液池23液面以下,而后升降座313带动盛有铝液的浇勺315上移,并控制支撑柱312向浇液槽325转动,浇勺315位于浇液槽325上方时,旋转油缸3131带动转动柱314转动,使浇勺315中的铝液倒入浇液槽325,铝液通过浇液槽325流入浇口3232。铝液流入浇口3232后液压缸3211的活塞杆收缩带动机架322转动,使铝液充满上模腔3241与下模腔3231,待铝液成型冷却后,机架322复位回正,上模板324与下模323分模,顶模油缸3233将成型后的涡轮增压器外壳顶出。

51.参照图8,出料装置4包括支撑架41、夹持机构42、输送带43,支撑架41固定设置在地面上,支撑架41远离铸造装置3的一端向上倾斜设置,夹持机构42与支撑架41滑动连接,夹持机构42沿支撑架41长度方向滑动。输送带43选用柔性材质,例如橡胶,输送带43沿支撑架41长度方向设置,支撑架41的两端均转动设置驱动辊411,输送带43张紧在两个驱动辊411上,支撑架41上固定设置输送电机412,输送电机412的电机轴与其中一个驱动辊411同轴固定连。

52.参照图8,夹持机构42包括滑移架421、一对夹持气缸422、夹持板423,滑移架421沿支撑架41长度方向设置,滑移架421远离铸造装置3一端的底部与支撑架41滑动配合,一对夹持气缸422相对设置在靠近铸造装置3的一端,夹持板423设有两个,两个夹持板423分别与两个夹持气缸422的活塞杆固定连接,两个夹持板423相互靠近的一侧呈内凹的弧面设置,方便对异形的涡轮增压器外壳进行夹持,夹持气缸422的活塞杆沿水平方向运动。

53.参照图8和图9,在支撑架41长度方向的两侧均开设滑槽413,在滑槽413内部滑动连接滑块424,滑块424上穿设有丝杆414,丝杆414位于滑槽413内部,丝杆414与滑块424螺纹连接,丝杆414的两端与滑槽413的侧壁转动连接,两个滑块424均固定连接在滑移架421的底部,在每个丝杆414的端部均设有滑移电机415,滑移电机415固定设置在支撑架41上,滑移电机415的电机轴与丝杆414同轴固定连接。

54.参照图6和图8,当涡轮增压器外壳成型后,上模板324与下模323分模,滑移架421靠近浇铸机32的一端滑动至上模板324与下模323之间,利用在顶模油缸3233顶出涡轮增压器外壳的同时,一对夹持气缸422对两个夹持气缸422进行夹持,而后滑移架421反向滑动,直至涡轮增压器外壳位于输送带43上,此时解除对涡轮增压器外壳的夹持,利用输送带43对涡轮增压器外壳进行传输。

55.本技术实施例一种半自动化涡轮增压器外壳铸造生产线的实施原理为:将铝块放置在储料仓11内部,铝块在重力作用下向输料口111处聚集,拨料电机143带动转轴141转动时,可将铝块拨至输料槽13中,而后输料槽13中的铝块移动至输送机12的入料端,利用输送机12将铝块传输至熔炼炉21内部,熔炼炉21将铝块熔融成铝液,而后铝液进入保温桶22内部,此时搅拌电机255带动搅拌轴253转动,对铝液进行搅拌,氮气发生器254与搅拌电机255同步工作,通过连接管256将氮气通入铝液中,在氮气上浮的同时带动铝液中的杂质上浮。

56.经过除杂的铝液流入储液池23中,合模油缸3221工作使下模323和上模板324合模后,取液气缸3122带动升降座313沿竖直方向向下滑动,当进液口3151位于铝液液面以下时,铝液流入浇勺315内部,而后取液气缸3122带动升降座313沿竖直方向向上滑动,在控制转动电机3111工作带动支撑柱312转动,使浇勺315处于浇液槽325上方,控制旋转油缸3131带动转动柱314转动,将浇勺315内的铝液倒入浇液槽325。

57.进入浇液槽325的铝液在自身重力作用下流入浇口3232,而后液压缸3211的活塞杆收缩带动机架322转动,使铝液充满上模腔3241与下模腔3231,待铝液成型冷却后,机架322复位回正,合模油缸3221带动上模板324与下模323分模,此时滑移电机415驱动丝杆414转动,使滑移架421靠近浇铸机32的一端滑动至上模板324与下模323之间,在顶模油缸3233顶出涡轮增压器外壳的同时,一对夹持气缸422对涡轮增压器外壳进行夹持,而后滑移架421反向滑动,直至涡轮增压器外壳处于输送带43上方,再解除对涡轮增压器外壳的夹持,使涡轮增压器外壳掉落在输送带43上,输送带43将涡轮增压器外壳输送至下一加工区域。

58.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1