一种用于铝塑复合体制备的环保处理工艺的制作方法

1.本发明属于铝合金树脂复合体制造领域,尤其涉及移动消费品中手机、笔记本零部件中的铝合金表面处理方法,本发明的铝合金纳米处理工艺主要应用于手机中框、笔记本中框,成功使得处理后的铝合金在与塑料粒子在注塑之后获得良好的拉拔力。与传统胶粘工艺相比,节约了机壳内的体积,提高了铝塑之间的结合力和整体强度,优化了结构设计并使机身整体轻便牢靠。

背景技术:

2.随着人工电子智能产品的大面积普及以及汽车、家用电器制品、工业机器和电子3c产品领域的多样化,在各零部件的加工制造中,其精密和技术等要求也相应提高,且要求金属和树脂的一体化成型技术也随之增加。传统的纳米加工处理技术,纳米加工处理技术(nmt)就是金属与塑胶一体化结合技术,其通过将金属表面纳米化处理,让塑胶直接在金属表面上射出成型,使金属与塑胶可以一体化成型。对于金属与塑胶的有效结合。

3.而随着制造工业的不断发展,目前现有公开了铝合金和树脂结合一体化成型技术,往往通过高浓度的酸、碱溶液在铝合金工件表面腐蚀出纳米级的微孔,采用注塑成型使树脂颗粒进入这些纳米微孔中,达到铝合金和树脂一体化的产品。配方中所用的原材料含有氮磷元素,产生的废水、废液容易对环境造成较大压力,而通过此类酸、碱物质腐蚀出的纳米微孔技术,在铝合金表面形成的孔洞太小,树脂颗粒难以直接、有效进入纳米孔洞中,从而使铝合金和树脂的结合力较差。

技术实现要素:

4.本发明的目的是提供一种用于铝合金树脂复合体制备的环保处理工艺,通过该工艺在铝合金表面形成一系列燕尾式的倒扣孔洞。所采用的处理药水避免使用氮磷元素,且在铝材与树脂注塑后,能够提供符合要求的结合强度,为此,本发明采用以下技术方案:

5.一种用于铝塑复合体制备的环保处理工艺,其特征在于,它的主要处理过程包含有碱性腐蚀b

‑

酸性腐蚀a

‑

碱性腐蚀b复合腐蚀过程,通过b处理的试剂和a处理的试剂中化学原料的选择,使得工艺过程采用的原材料的元素组成中不含有氮磷元素,腐蚀过程产生的废水满足氮磷零排放的要求,对该废水不需要额外的除氮磷处理。

6.进一步地,所述b处理的试剂为水溶液,包括以下组成(质量百分比),余量为纯水:

[0007][0008]

所述a的试剂为水溶液,包括以下组成(质量百分比),余量为纯水:

[0009][0010]

进一步地,所述b处理的试剂中的腐蚀剂和a处理的试剂中的腐蚀剂采用氟化物,所述氟化物包括氟化钠、氟化钾、氟化氢钾、氟硅酸和氟硅酸钠中的至少一种。

[0011]

进一步地,所述b处理的试剂中的络合剂和a处理的试剂中的络合剂为柠檬酸钠、柠檬酸钾、水杨酸钠、苹果酸钠、羟基乙酸钠、葡萄糖酸钠、苯甲酸钠、酒石酸钠、酒石酸钾钠中的至少一种。

[0012]

进一步地,所述b处理的试剂中的添加剂和a处理的试剂中的添加剂为脂肪醇聚氧乙烯醚、烷基酚聚氧乙烯醚、脂肪酸聚氧烯、季戊四醇聚氧乙烯醚硫酸钠、脂肪醇聚氧乙烯醚硫酸钠、丙烯乙二醇和聚乙二醇中的任意一种。添加剂主要用于改善溶液的润湿性,使基材表面与溶液可以充分浸润,避免过腐蚀使得铝材表面过于疏松。

[0013]

进一步地,所述b处理试剂中的碱包括氢氧化钠、氢氧化钾、氢氧化锂中的至少一种。

[0014]

进一步地,所述a处理试剂中的酸包括盐酸、硫酸、亚硫酸、草酸、醋酸、氢氟酸中的至少一种。

[0015]

本发明的第二个目的是提供一种通过利用前述环保处理工艺在铝合金表面形成燕尾式孔,并有利于得到具有良好结合强度的铝合金树脂复合体的处理过程。处理过程中避免了使用氮磷元素,且在铝材与树脂注塑后,能够提供符合要求的结合强度。为此,本发明采用的技术方案包括以下步骤:

[0016]

(1).将待处理铝合金零件进行前处理除油,除去铝合金零件表面的油污、杂质和氧化膜;可使用市面上常见的铝合金环保型无氮无磷除油剂,例如:c

‑

ak 6160、c

‑

ak7506、rt

‑

1022r。

[0017]

(2).将步骤(1)得到的铝合金零件浸泡进b处理的试剂中进行化学处理,这一步为碱性b处理,处理适当的时候后过水清洗,本步为铝合金零件在碱性b试剂(ph=12~13)中发生弱腐蚀(图1经过第一次b处理的铝件与树脂包埋后切片的横截面,设备金相显微镜),产生少量晶间腐蚀的同时也将除去了铝合金表面所有油脂及氧化膜。

[0018]

(3).将步骤(2)得到的经过弱腐蚀的铝合金零件浸泡进a处理的试剂中进行化学处理,这一步为酸性a处理,处理适当的时候后过水清洗;

[0019]

通过本步,铝合金材料经过酸碱冲击工序(在正常化学反应下酸性和碱性反应如果混在一起发生时候会产生冲击性,使得金属表面产生许多腐蚀孔洞,这些孔洞比正常一般化学腐蚀的孔洞小,可以在广义称为中和反应但是实际上在小洞中充满了酸碱混合物)。本发明通过酸碱冲击过程,加剧铝合金表面的腐蚀程度(图2显示经过b碱性处理再进行a酸性处理后的铝合金零件表面,设备金相显微镜)。由图可以看出,呈龟裂状的深色线条为发生选择性腐蚀的晶界条纹,而亮色部分是未发生明显变化的铝材平面,根据两者面积比例可知,腐蚀孔面积占有铝合金材料表面面积的10%以上。通过在晶间进行深耕细作的树根

形式腐蚀,降低了因为腐蚀而产生大量的氧化物或其他金属化合物(通过b

‑

a组合处理方式,避免了整个平面的整体腐蚀,选择性地在晶界区域形成树根形式的微孔)。

[0020]

(4):将步骤(3)得到的经过碱酸冲击反应的铝合金零件浸泡入b处理的试剂中进行化学处理,这一步为碱性b处理,处理适当的时候后过水清洗;

[0021]

通过本步,将经过碱性处理后再酸性处理的铝合金零件再增加一次由酸性进入碱性溶液中的腐蚀,对表面腐蚀孔形成扩容腐蚀(图3经过b

‑

a

‑

b复合处理的铝件与树脂包埋后切片的横截面图,设备金相显微镜),形成如图示的燕尾式腐蚀孔洞,可以有效增加塑料或者其它注入物进入铝合金基材的容量。同时进一步的腐蚀也提高了表面粗糙度(图4显示经过b

‑

a

‑

b复合处理的铝合金零件表面,设备金相显微镜),可以看到深色区域腐蚀孔面积占铝合金零件表面面积的30%以上,从而为后续工艺提供高附着力的铝合金材料表面。

[0022]

(5):将步骤(4)得到的充分腐蚀后的铝合金基材进行表面氧化工艺,用于防止表层的空气污染,处理后过水清洗干燥;

[0023]

这一步可以使用一般的阳极氧化或浸泡氧化工艺来在铝合金基材表面产生表面蜂窝状分布纳米孔洞的氧化膜层,纳米孔洞直径10

‑

20nm,氧化层厚度300

‑

500nm,从而保护铝合金基材表面的腐蚀孔(图5显示处理后的铝合金零件表面电解氧化膜孔径示意图

×

200k;图6显示处理后的铝合金零件截面电解氧化膜厚度示意图

×

50k),防止表层受到空气污染,得到铝合金材料表面晶界腐蚀扩孔后的铝合金基材。

[0024]

以上铝合金的处理工艺可处理达到效果的铝合金包括有铝合金6013、铝合金6063、铝合金7075等常用铝合金牌号。

[0025]

本发明的铝合金的处理工艺中包括碱性(basic)弱腐蚀

‑

酸性(acid)腐蚀

‑

碱性(basic)弱腐蚀的酸碱冲击处理步骤(b

‑

a

‑

b处理),通过本发明的酸碱冲击的工艺特点得到理想的表面腐蚀孔洞状态,经过铝合金基材与树脂的注塑,铝塑结合面的拉伸强度可达到30mpa以上。由铝塑分离后的图片可以显示出,塑料已经进入铝合金表面晶界腐蚀后的孔洞中,形成良好的结合强度(图7为铝塑分离后样品表面残胶sem图像,图8为试片(铝合金零件)表面残胶区域经过进一步腐蚀溶解10um以上的铝材后树脂残留的形貌特征)。本发明的处理过程不含有对水体造成影响的n、p元素,对环境造成的影响较小。

附图说明

[0026]

图1:经过b处理的铝合金零件与树脂包埋后切片的横截面,设备金相显微镜;其中,浅色为试片(铝合金零件),深色为树脂。

[0027]

图2:经过b碱性处理再进行a酸性处理后的铝合金零件表面,设备金相显微镜;其中呈龟裂状的深色线条为发生腐蚀的晶界条纹,亮色部分是未发生明显变化的铝合金基材平面,根据两者面积比例可知,腐蚀孔面积占有铝合金零件表面面积的10%以上。

[0028]

图3:经过b

‑

a

‑

b复合处理的铝合金零件与树脂包埋后切片的横截面,设备金相显微镜其中,浅色为铝合金试片,深色为树脂,孔洞特征为燕尾式腐蚀孔。

[0029]

图4:经过b

‑

a

‑

b复合处理的铝合金零件表面,设备金相显微镜;其中呈龟裂状的深色线条为发生腐蚀的晶界条纹,亮色部分是未发生明显变化的铝合金基材平面,根据两者面积比例可知,腐蚀孔面积占有铝合金零件表面面积的30%以上。

[0030]

图5:处理后的铝合金零件表面电解氧化膜孔径示意图(

×

200k)

[0031]

图6:处理后的铝合金零件截面电解氧化膜厚度示意图(

×

50k)

[0032]

图7:铝合金树脂复合体经拉拔试验之后的残胶面表面电镜图,凸起为残胶(100

×

),设备为蔡司扫描电镜evo18

[0033]

图8:对应图7的试验结果的基础上再经过腐蚀10um铝合金材材后,铝塑结合残胶面表面(左侧)与普通表面(右侧)对比照片,设备为基恩士显微镜。

[0034]

图9为实施例1、2、3及对比例1、2、3所需制成的铝合金零件树脂复合体试样示意图。用于拉拔力测试的铝塑结合区域尺寸为3

×

18mm。

具体实施方式

[0035]

本发明的以下实施例中,以如下配方作为测试用标准成分,以下实施例中所有实施例与比较例和相应的图片均采用如下配方所得:

[0036]

b处理的试剂:氟化钠20g/l,柠檬酸钠50g/l,葡萄糖酸钠30g/l,氢氧化钠25g/l,余量为纯水。

[0037]

a处理的试剂:氟硅酸(31%分析纯)3ml/l,草酸50g/l,盐酸(37%分析纯)45ml/l,酒石酸钾钠50g/l,余量为纯水。

[0038]

实施例1:

[0039]

基于图9进行说明,图9为铝合金树脂注塑后示意图,铝合金片材质为6063(44

×

18

×

3mm)。

[0040]

将铝合金零件(下称试片或铝合金试片)按照本发明前述的技术方案中的处理步骤进行如下处理:

[0041]

由于铝合金试片已经过表面清洗,直接浸没在55℃的标准b处理的试剂中处理1分钟,之后充分水洗(此时试片横截面特征为图1);然后将试片浸没在55℃的标准a处理的试剂中处理4分钟,充分水洗(此时试片表面特征为图2);之后又将给试片浸没在55℃的标准b处理的试剂中处理4分钟,充分水洗(试片横截面特征为图3、表面特征为图4);试片超声波水洗10s后,将铝合金试片在控制在20℃的10%vol硫酸(浓度1.8mol/l)溶液中,以该铝合金试片作为阳极,使用纯铅铅板作为不溶性阴极,在电流密度3a/dm2,下进行1分钟阳极电解处理(试片表面氧化膜特征如图5、图6),处理后洗净在烘箱中以温度80℃烘干待用。使用注塑机型号为住友se50d,树脂牌号选择sabic的wf008nxq(pbt/gf),在注塑压力为2000kgf/c,射出速度25mm/s的条件下,将树脂注塑到试片上,形成如图9所示的铝合金树脂复合体,如。后通过力值测试设备(深圳市凯强利试验仪器有限公司),测得在铝合金试片表面去除树脂体所需的拉拔力为1794.7n,按照3

×

18mm的铝塑结合面计算,计算得拉拔强度为33.24mpa。拉拔后的表面残胶状态做sem分析如图7,可以清晰看到铝材凸起的残留树脂,通过对残胶区域的进一步腐蚀处理,腐蚀铝材深度约10um,可以观察到如图8所示山峰状残胶呈现,可确认树脂能够有效注入扩容后的孔洞并提供良好的结合强度。

[0042]

实施例2:

[0043]

在上述实施例1的操作,使阳极电解处理过程的时间为3分钟,其他步骤均与实施例1相同。测得的拉拔力为1959.3n,计算得拉拔强度为36.28mpa。

[0044]

实施例3:

[0045]

重复实施例1的操作,使用到的铝合金材质为6013,其他步骤均与实施1相同。测得

拉拔力为1721.1n,计算得拉拔强度为31.87mpa。

[0046]

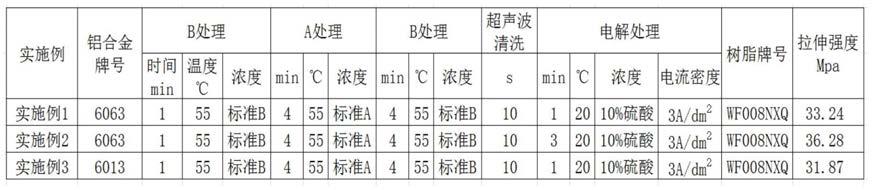

实施例1、2、3的试验条件汇总见表1。

[0047][0048]

对比例1:

[0049]

在上述实施例1中,使铝合金试片不经过标准的b

‑

a

‑

b处理过程,改为第一步直接进入4min的标准a处理的试剂处理流程,之后经过时长为2min的标准b处理的试剂处理过程(4a

‑

2b),其他步骤均与实施例1相同。测得的拉拔力为1031.4n,计算得拉拔强度为19.1mpa。

[0050]

对比例2:

[0051]

在上述实施例1中,使铝合金试片试片不经过标准的b

‑

a

‑

b处理过程,改为第一步为2min的标准b试剂的处理流程,之后进入4min的标准a处理过程,不经过第三步的标准b处理过程(2b

‑

4a),其他步骤均与实施例1相同。测得的拉拔力为907.64n,计算得拉拔强度为16.81mpa。

[0052]

对比例3:

[0053]

在上述实施例1中,使铝合金试片不经过标准的b

‑

a

‑

b处理过程,改为第一步为1min的标准a处理的试剂处理流程,之后进入4min的标准b处理过程,第三步再进入4min的标准a处理的试剂处理过程(1a

‑

4b

‑

4a),其他步骤均与实施例1相同。测得的拉拔力为921.7n,计算得拉拔强度为17.07mpa。

[0054]

对比例1、2、3的试验条件汇总见表2。

[0055]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1