电感成型用软磁金属粉末的钝化处理工艺的制作方法

1.本技术涉及金属软磁材料领域,更具体地说,它涉及电感成型用软磁金属粉末的钝化处理工艺。

背景技术:

2.电感是导线内通过交流电流时,在导线的内部及其周围产生交变磁通,导线的磁通量与生产此磁通的电流之比;随着技术的发展,绕线电感逐渐从传统绕线电感升级至大尺寸一体成型电感,然后进一步升级至小尺寸一体成型电感,其小尺寸一体成型电感逐步在智能手机、yws耳机、智能手表等高端消费电子和新型智能硬件领域扩大应用。

3.一体成型电感包括座体和绕组本体两部分,座体即软磁金属粉末成型部分,绕组即优质漆包线圈和连接在一起的抗氧化金属端子部分,将绕组本体埋入软磁金属粉末内部,利用一体成型机压铸而成;一体成型电感其抗磁干扰能力强,解决了传统线圈漏磁的问题,并且可适用更大功率、大电流的电路,同时其体积小,电感啸叫声小,被广泛应用在平板电脑、笔记本电脑、车载设备等领域。

4.为使软磁金属粉末具有良好的软磁性能,需要对磁粉表面进行包覆,一般选用绝缘介质包覆可提高磁粉的电阻率,降低软磁金属粉末的涡流损耗,从而提高品质因数;但绝缘介质过多容易使软磁金属粉末的磁导率降低。

5.因此,急需提供一种磁导率好、电阻率高的软磁金属粉末。

技术实现要素:

6.为了制得一种磁导率好、电阻率高的软磁金属粉末,本技术提供电感成型用软磁金属粉末的钝化处理工艺。

7.本技术提供的一种电感成型用软磁金属粉末的钝化处理工艺,采用如下的技术方案:一种电感成型用软磁金属粉末的钝化处理工艺,包括以下步骤:s1、以磷酸盐为钝化剂对软磁粉末进行钝化处理,干燥后制得初钝化物;s2、将s1制得的初钝化物置于co气体中反应,制得初产物;s3、将磷酸盐与纳米吸附剂按重量比为1:0.1

‑

0.5混合,制得混合物,以混合物为钝化剂对s2制得的初产物再次进行钝化处理,干燥后制得成品粉末。

8.通过采用上述技术方案,磷化膜的两层包覆配合纳米吸附剂的吸附填充作用,使软磁粉末表面的两层磷化膜结构致密,从而使软磁金属粉末具有较大的电阻率和较好的磁导率。

9.首先利用磷酸盐对软磁粉末进行初步钝化,使软磁粉末表面附着有一层磷化膜,磷化膜能够初步提高软磁粉末的电阻率;磷化膜在软磁粉末表面形成的过程中,其包覆的膜结构表面容易产生氧化铁杂质,利用co对初钝化物进行还原处理,co将氧化铁还原成铁,去除杂质的同时,其生成的铁便于与磷酸盐反应实现对初产物的第二次包覆;利用磷化膜和纳米吸附剂对初产物进行二次包覆,其软磁粉末表面形成的第二层磷化膜能够进一步提

高软磁粉末的电阻率,并且利用纳米吸附剂的致密吸附效果,二次包覆的过程中,在填充初钝化物表面磷化膜孔隙的同时,使得初产物表面的磷化膜内部结构均匀且致密,消除内应力以及气孔,从而提高软磁金属粉末的磁导率。

10.优选的,所述纳米吸附剂由重量比为1:0.8

‑

1.6的纳米氮化硅和纳米二氧化硅组成。

11.通过采用上述技术方案,纳米二氧化硅和纳米氮化硅相配合,利用纳米二氧化硅、纳米氮化硅较好的纳米吸附效果,能够吸附在初产物表面第一层磷化膜的孔隙中,从而提高第一层磷化膜表面的致密度,提高软磁金属粉末的磁导率和电阻率。

12.纳米二氧化硅、纳米氮化硅较好的吸附填充效果,使得初产物表面的第二层磷化膜整体结构致密并且表面光滑,从而进一步提高软磁金属粉末的磁导率和电阻率。

13.纳米二氧化硅、纳米氮化硅相配合,利用纳米二氧化硅、纳米氮化硅较高的硬度、较好的分散性以及较好的高温抗氧化性,不仅能够保护软磁金属粉末不受外界压力而形变,而且能够提高其高温抗氧化性,从而提高软磁金属粉末的稳定性。

14.优选的,所述纳米吸附剂原料中还包括硅酮,纳米氮化硅、纳米二氧化硅以及硅酮的重量比为1:0.8

‑

1.6:0.1

‑

0.5。

15.通过采用上述技术方案,硅酮、纳米吸附剂相配合,利用纳米吸附剂的吸附填充效果,提高磷化膜的磁导率;磷化膜不同大小的晶体连接点的上容易形成细小裂纹的多孔结构,利用硅酮良好的粘结效果,能够填充连接点的细纹结构,提高磷化膜的密度,从而进一步提高软磁金属粉末的磁导率;并且硅酮、纳米吸附剂相配合,利用纳米吸附剂较好的分散效果配合硅酮较好的流动性,使得硅酮、纳米吸附剂均匀分布在磷化膜结构中,从而使磷化膜结构均匀化,进一步提高磷化膜的磁导率。

16.优选的,所述纳米氮化硅为氨基化改性纳米氮化硅,纳米二氧化硅为氨基化改性纳米二氧化硅。

17.通过采用上述技术方案,硅酮、氨基化改性纳米氮化硅、氨基化改性纳米二氧化硅相配合,纳米氮化硅表面的氨基、纳米二氧化硅表面的氨基与硅酮基体通过氢键连接,从而形成三维网络结构,其三维网络结构能够增大磷化膜的耐压性,配合纳米氮化硅、纳米二氧化硅较高的硬度,能够提高磷化膜的硬度,从而使软磁金属粉末具有良好的耐压性、耐磨性、稳定性。

18.优选的,所述氨基化改性纳米氮化硅采用如下方法制备而成:称取2

‑

6份聚乙二醇水溶液喷涂到5

‑

10份纳米氮化硅上,制得初附物,然后将5

‑

12份氨丙基三乙氧基硅烷喷涂到初附物表面,干燥后制得氨基化改性纳米氮化硅。

19.通过采用上述技术方案,聚乙二醇、纳米氮化硅、氨丙基三乙氧基硅烷相配合,利用聚乙二醇水溶液较好的粘结效果使氨丙基三乙氧基硅烷粘附在纳米氮化硅表面,并且聚乙二醇中的羟基与氨丙基三乙氧基硅烷中的氨基通过氢键连接,能够进一步提高氨丙基三乙氧基硅烷在纳米氮化硅表面的附着效果,利用粘结效果配合氢键作用力,使氨丙基三乙氧基硅烷稳定的粘附在纳米氮化硅表面,从而使纳米氮化硅表面附着氨基制得氨基化改性纳米氮化硅。

20.优选的,所述氨基化改性纳米二氧化硅采用如下方法制备而成:称取0.2

‑

0.7份纳米二氧化硅微球、20

‑

30份无水甲苯、0.2

‑

0.8份氨丙基三乙氧基

硅烷,超声混合10

‑

18min,冷凝回流后搅拌10

‑

15h,经洗涤、干燥制得氨基化改性纳米二氧化硅。

21.通过采用上述技术方案,纳米二氧化硅微球、无水甲苯、氨丙基三乙氧基硅烷相配合,采用硅烷偶联剂、氨丙基三乙氧基硅烷在纳米二氧化硅微球表面引入氨基功能基团,通过超声混合使得纳米二氧化硅微球和氨丙基三乙氧基硅烷分散均匀,连接致密,并且配合冷凝回流后搅拌,进一步提高纳米二氧化硅微球表面氨基的附着率,从而使制得的氨基化改性纳米二氧化硅能够更好的与硅酮反应形成致密的三维网状结构,提高软磁金属粉末的耐压性。

22.优选的,所述s2中初钝化物置于co气体中,在风速1m/s

‑

3.5m/s的条件下反应,制得初产物。

23.通过采用上述技术方案,将初钝化物置于co气体中配合风速,使得初钝化物表面能够均匀的与co气体相接触,从而使得初钝化物表面的氧化铁杂质被更好的还原,从而降低初钝化物表面的杂质含量,以提高软磁金属粉末的磁导率。

24.优选的,所述s3中钝化处理的温度为20

‑

80℃。

25.通过采用上述技术方案,通过限定其钝化温度使形成的磷化膜内部结构均匀,并且适当提高软磁金属粉末的磁导率和电阻率。

26.优选的,所述s3中钝化处理的时间为10

‑

18min。

27.通过采用上述技术方案,通过限定钝化时间,使软磁金属粉末表面的磷化膜轻薄致密,从而提高软磁金属粉末的磁导率和电阻率。

28.优选的,所述s3中钝化处理的ph为2

‑

5。

29.通过采用上述技术方案,通过限定钝化处理的ph,使软磁金属粉末表面的磷化膜密度较高,提高软磁金属粉末的磁导率和电阻率。

30.综上所述,本技术具有以下有益效果:1、磷化膜的两层包覆配合纳米吸附剂的吸附填充作用,使软磁粉末表面的两层磷化膜结构致密,从而使软磁金属粉末具有较大的电阻率和较好的磁导率。

31.2、利用硅酮的粘结效果,能够填充在磷化膜不同大小晶体连接点之间的孔隙中,提高磷化膜的密度,从而进一步提高软磁金属粉末的磁导率。

32.3、硅酮、纳米吸附剂相配合,利用硅酮较好的疏水、隔热效果配合纳米吸附剂较好的耐热性,使制得的软磁金属粉末具有良好的耐热效果,从而使制得的电感具有良好的耐热性,并且具有一定的防水效果。

具体实施方式

33.以下结合实施例对本技术作进一步详细说明。

34.氨基化改性纳米氮化硅的制备例以下原料中的聚乙二醇购买于济南铭威化工有限公司,型号mw

‑

聚乙二醇600;纳米氮化硅购买于上海墨高新材料科技有限公司,型号mg

‑

n008;氨丙基三乙氧基硅烷购买于济南万得丰环保科技有限公司;其他原料及设备均为普通市售。

35.制备例1:氨基化改性纳米氮化硅采用如下方法制备而成:称取4g质量分数20%的聚乙二醇水溶液喷涂到8g纳米氮化硅上,制得初附物,然

后将8g氨丙基三乙氧基硅烷喷涂到初附物表面,室温干燥后,制得氨基化改性纳米氮化硅。

36.制备例2:氨基化改性纳米氮化硅采用如下方法制备而成:称取2g质量分数20%的聚乙二醇水溶液喷涂到5g纳米氮化硅上,制得初附物,然后将5g氨丙基三乙氧基硅烷喷涂到初附物表面,室温干燥后,制得氨基化改性纳米氮化硅。

37.制备例3:氨基化改性纳米氮化硅采用如下方法制备而成:称取6g质量分数20%的聚乙二醇水溶液喷涂到10g纳米氮化硅上,制得初附物,然后将12g氨丙基三乙氧基硅烷喷涂到初附物表面,室温干燥后,制得氨基化改性纳米氮化硅。

38.纳米二氧化硅微球的制备例以下原料中的正硅酸乙酯购买于天津市科密欧化学试剂有限公司;乙醇购买于天津市河东区红岩试剂厂;氨水购买于西安三浦化学试剂有限公司,以上试剂均为分析纯;其他原料及设备均为普通市售。

39.制备例4:纳米二氧化硅微球采用如下方法制备而成:称取85g质量分数95%的乙醇、3g水混合搅拌并匀速升温,升温至40℃时,添加7g氨水,继续搅拌20s,然后在1小时内匀速滴加8g正硅酸乙酯,保持温度在37

‑

42℃之间的条件下反应3.5h,然后在2000r/min的条件下离心分离出二氧化硅,然后同无水乙醇、蒸馏水反复洗涤至溶液为中性,室温干燥后制得纳米二氧化硅微球。

40.氨基化改性纳米二氧化硅的制备例以下原料中的无水甲苯购买于盼得(上海)国际贸易有限公司;氨丙基三乙氧基硅烷购买于济南万得丰环保科技有限公司;其他原料及设备均为普通市售。

41.制备例5:氨基化改性纳米二氧化硅采用如下方法制备而成:称取0.5g制备例4制备的纳米二氧化硅微球、25g无水甲苯、0.5g氨丙基三乙氧基硅烷,超声混合15min,然后在110℃条件下冷凝回流,然后经磁力搅拌12h,制得初产物,初产物用去离子水、无水乙醇、丙酮反复洗涤3次,在50℃条件下真空干燥,制得氨基化改性纳米二氧化硅。

42.制备例6:氨基化改性纳米二氧化硅采用如下方法制备而成:称取0.2g制备例4制备的纳米二氧化硅微球、20g无水甲苯、0.2g氨丙基三乙氧基硅烷,超声混合15min,然后在110℃条件下冷凝回流,然后经磁力搅拌12h,制得初产物,初产物用去离子水、无水乙醇、丙酮反复洗涤3次,在50℃条件下真空干燥,制得氨基化改性纳米二氧化硅。

43.制备例7:氨基化改性纳米二氧化硅采用如下方法制备而成:称取0.7g制备例4制备的纳米二氧化硅微球、30g无水甲苯、0.8g氨丙基三乙氧基硅烷,超声混合15min,然后在110℃条件下冷凝回流,然后经磁力搅拌12h,制得初产物,初产物用去离子水、无水乙醇、丙酮反复洗涤3次,在50℃条件下真空干燥,制得氨基化改性纳米二氧化硅。

44.制备例8:本制备例与制备例5的不同之处在于:超声混合10min,然后在110℃条件下冷凝回流,然后经磁力搅拌10h。

45.制备例9:本制备例与制备例5的不同之处在于:超声混合18min,然后在110℃条件下冷凝回流,然后经磁力搅拌15h。

实施例

46.以下原料中的磷酸锌购买于济南云佰汇生物科技有限公司;非晶fe

78

si9b

13

磁粉购买于湖南瑞华新材料有限公司;纳米氮化硅购买于上海墨高新材料科技有限公司,型号mg

‑

n008;纳米二氧化硅购买于济南汇锦川化工有限公司;硅酮购买于山东隆汇化工有限公司;其他原料及设备均为普通市售。

47.实施例1:一种电感成型用软磁金属粉末的钝化处理工艺:s1、称取磷酸盐为主钝化剂,质量比为1:1的丙酮、水混合后制得稀释液,将磷酸盐置于稀释液中搅拌混合制得钝化液;称取非晶fe

78

si9b

13

磁粉置于钝化液中,在60℃、ph为4的条件下钝化15min,然后过滤取滤渣经室温干燥后,制得初钝化物;钝化液中钝化剂加入量为0.3%,钝化液用量为非晶fe

78

si9b

13

磁粉重量的35%;磷酸盐为磷酸锌;s2、将s1制得的初钝化物置于密闭环境的co气体中反应5min,制得初产物;s3、称取重量比为1:0.35的磷酸盐与纳米吸附剂混合,制得混合物,质量比为1:1的丙酮、水混合后制得混合液,将混合物置于混合液中搅拌混合制得混合钝化液;将s2制得的初产物置于混合钝化液中,在60℃、ph为4的条件下钝化15min,然后过滤取滤渣经室温干燥后,制得成品软磁金属粉末;混合钝化液中混合物的加入量为0.3%,混合钝化液用量为s2制得的初产物重量的40%;纳米吸附剂由重量比为1:1.2的纳米氮化硅和纳米二氧化硅组成;磷酸盐为磷酸锌。

48.实施例2:本实施例与实施例1的不同之处在于:s3、称取重量比为1:0.1的磷酸锌与纳米吸附剂混合,制得混合物。

49.实施例3:本实施例与实施例1的不同之处在于:s3、称取重量比为1:5的磷酸锌与纳米吸附剂混合,制得混合物。

50.实施例4:本实施例与实施例1的不同之处在于:纳米吸附剂由重量比为1:0.8的纳米氮化硅和纳米二氧化硅组成。

51.实施例5:本实施例与实施例1的不同之处在于:纳米吸附剂由重量比为1:1.6的纳米氮化硅和纳米二氧化硅组成。

52.实施例6:本实施例与实施例1的不同之处在于:纳米吸附剂由重量比为1:1.2:0.35的纳米氮化硅、纳米二氧化硅以及硅酮混合制成。

53.实施例7:本实施例与实施例1的不同之处在于:纳米吸附剂由重量比为1:1.2:0.1的纳米氮化硅、纳米二氧化硅以及硅酮混合制成。

54.实施例8:本实施例与实施例1的不同之处在于:纳米吸附剂由重量比为1:1.2:0.5的纳米氮化硅、纳米二氧化硅以及硅酮混合制成。

55.实施例9:本实施例与实施例6的不同之处在于:纳米吸附剂由重量比为1:1.2:0.35的制备例1制备的氨基化改性纳米氮化硅、制备例5制备的氨基化改性纳米二氧化硅以及硅酮混合制成。

56.实施例10:本实施例与实施例6的不同之处在于:纳米吸附剂由重量比为1:1.2:0.35的制备例2制备的氨基化改性纳米氮化硅、制

备例5制备的氨基化改性纳米二氧化硅以及硅酮混合制成。

57.实施例11:本实施例与实施例6的不同之处在于:纳米吸附剂由重量比为1:1.2:0.35的制备例3制备的氨基化改性纳米氮化硅、制备例5制备的氨基化改性纳米二氧化硅以及硅酮混合制成。

58.实施例12:本实施例与实施例9的不同之处在于:纳米吸附剂由重量比为1:1.2:0.35的制备例1制备的氨基化改性纳米氮化硅、制备例6制备的氨基化改性纳米二氧化硅以及硅酮混合制成。

59.实施例13:本实施例与实施例9的不同之处在于:纳米吸附剂由重量比为1:1.2:0.35的制备例1制备的氨基化改性纳米氮化硅、制备例7制备的氨基化改性纳米二氧化硅以及硅酮混合制成。

60.实施例14:本实施例与实施例9的不同之处在于:纳米吸附剂由重量比为1:1.2:0.35的制备例1制备的氨基化改性纳米氮化硅、制备例8制备的氨基化改性纳米二氧化硅以及硅酮混合制成。

61.实施例15:本实施例与实施例9的不同之处在于:纳米吸附剂由重量比为1:1.2:0.35的制备例1制备的氨基化改性纳米氮化硅、制备例9制备的氨基化改性纳米二氧化硅以及硅酮混合制成。

62.实施例16:本实施例与实施例9的不同之处在于:s2、将s1制得的初钝化物置于密闭环境的co气体中,在风速为2m/s的条件下反应5min,制得初产物。

63.实施例17:本实施例与实施例9的不同之处在于:s2、将s1制得的初钝化物置于密闭环境的co气体中,在风速为1m/s的条件下反应5min,制得初产物。

64.实施例18:本实施例与实施例9的不同之处在于:s2、将s1制得的初钝化物置于密闭环境的co气体中,在风速为3.5m/s的条件下反应5min,制得初产物。

65.实施例19:本实施例与实施例16的不同之处在于:s3、将s2制得的初产物置于混合钝化液中,在20℃、ph为4的条件下钝化15min,然后过滤取滤渣经室温干燥后,制得成品粉末。

66.实施例20:本实施例与实施例16的不同之处在于:s3、将s2制得的初产物置于混合钝化液中,在80℃、ph为4的条件下钝化15min,然后过滤取滤渣经室温干燥后,制得成品粉末。

67.实施例21:本实施例与实施例16的不同之处在于:s3、将s2制得的初产物置于混合钝化液中,在60℃、ph为4的条件下钝化10min,然后过滤取滤渣经室温干燥后,制得成品粉末。

68.实施例22:本实施例与实施例16的不同之处在于:s3、将s2制得的初产物置于混合钝化液中,在60℃、ph为4的条件下钝化18min,然后过滤取滤渣经室温干燥后,制得成品粉末。

69.实施例23:本实施例与实施例16的不同之处在于:s3、将s2制得的初产物置于混合钝化液中,在60℃、ph为2的条件下钝化15min,然

后过滤取滤渣经室温干燥后,制得成品粉末。

70.实施例24:本实施例与实施例16的不同之处在于:s3、将s2制得的初产物置于混合钝化液中,在60℃、ph为5的条件下钝化15min,然后过滤取滤渣经室温干燥后,制得成品粉末。

71.实施例25:本实施例与实施例16的不同之处在于:纳米吸附剂为纳米二氧化硅。

72.实施例26:本实施例与实施例16的不同之处在于:纳米吸附剂中的氨基化改性纳米氮化硅采用如下方法制备:将8g氨丙基三乙氧基硅烷喷涂到8g纳米氮化硅表面,室温干燥后,制得氨基化改性纳米氮化硅。

73.实施例27:本实施例与实施例16的不同之处在于:纳米吸附剂中的氨基化改性纳米二氧化硅在制备过程中,称取0.5g制备例4制备的纳米二氧化硅微球、25g无水甲苯、0.5g氨丙基三乙氧基硅烷,在500r/min的转速下搅拌混合15min,然后在110℃条件下冷凝回流,然后经磁力搅拌12h,制得初产物。

74.注:以上原料中的软磁粉末包括但不仅限于非晶fe

78

si9b

13

磁粉;以上原料中的磷酸盐包括但不仅限于磷酸锌。

75.对比例对比例1:本对比例与实施例1的不同之处在于:s1、称取磷酸锌为主钝化剂,质量比为1:1的丙酮、水混合后制得稀释液,将磷酸锌置于稀释液中搅拌混合制得钝化液;称取非晶fe

78

si9b

13

磁粉置于钝化液中,在60℃、ph为4的条件下钝化15min,然后过滤取滤渣经室温干燥后,制得成品软磁金属粉末。

76.对比例2:本对比例与实施例1的不同之处在于:s2、称取重量比为1:0.35的磷酸锌与纳米吸附剂混合,制得混合物,质量比为1:1的丙酮、水混合后制得混合液,将混合物置于混合液中搅拌混合制得混合钝化液;将s1制得的初钝化物置于混合钝化液中,在60℃、ph为4的条件下钝化15min,然后过滤取滤渣经室温干燥后,制得成品软磁金属粉末。

77.对比例3:本对比例与实施例1的不同之处在于:s1、称取重量比为1:0.35的磷酸锌与纳米吸附剂混合,制得混合物,质量比为1:1的丙酮、水混合后制得混合液,将混合物置于混合液中搅拌混合制得混合钝化液;将非晶fe

78

si9b

13

磁粉置于混合钝化液中,在60℃、ph为4的条件下钝化15min,然后过滤取滤渣经室温干燥后,制得成品粉末。

78.对比例4:本对比例与实施例1的不同之处在于:s3、混合物原料中未添加纳米吸附剂。

79.性能检测试验1、磁导率检测称取2g成品软磁金属粉末在6t的压力条件下,压制外径为14mm、内径为8mm的磁环,在160℃条件下烘烤180min,然后自然冷却至室温,绕制线径为0.5mm的铜线13.5匝,采用agilent4285a精密lcr测试仪测试磁环电感值,测试条件为电压0.25v,频率100khz,电源功率为50w;采用如上方法分别检测实施例1

‑

27以及对比例1

‑

4制备的磁环电感值,从而计

算成品软磁金属粉末的磁导率。

80.2、电阻率检测称取2g成品软磁金属粉末在6t的压力条件下,压制外径为14mm、内径为8mm的磁环,在160℃条件下烘烤180min,然后自然冷却至室温,绕制线径为0.5mm的铜线13.5匝,利用欧姆定律,使用chroma hipot tester19053点接触式耐压测试磁环绝缘电阻,测试条件为dc100 v、时间3s;采用如上方法分别检测实施例1

‑

27以及对比例1

‑

4制备的磁环的绝缘电阻,从而表征成品软磁金属粉末的电阻率(即绝缘电阻大,绝缘性好,电阻率大)。

81.3、抗弯强度检测称取2g成品软磁金属粉末在6t的压力条件下,压制外径为14mm、内径为8mm的磁环,在160℃条件下烘烤180min,然后自然冷却至室温;按照jpmam09

‑

1992(日本粉末冶金工业会;烧结金属材料的抗弯力试验方法)的3点弯曲试验,使用拉伸试验机(岛沣制作所制“autograph ag

‑

5000e”),将支点间距离设为25mm;采用如上方法分别检测实施例1

‑

27以及对比例1

‑

4制备的磁环的抗弯强度,以此表征成品软磁金属粉末的耐压性能。

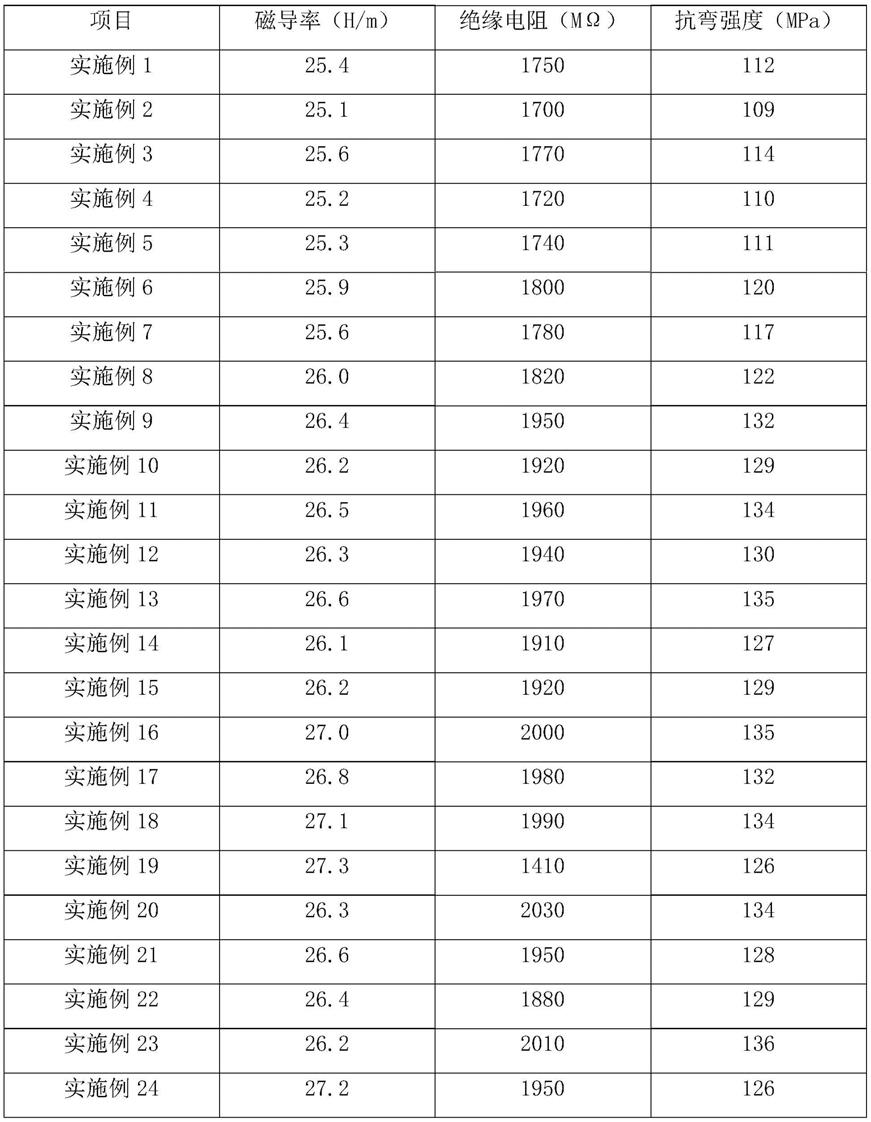

82.表1性能测试表

结合实施例1

‑

3并结合表1可以看出,磷化膜的两层包覆配合纳米吸附剂的吸附填充作用,使软磁粉末表面的两层磷化膜结构致密,从而使软磁金属粉末具有较大的电阻率、较好的磁导率和较好的抗弯强度,使软磁金属粉末具有较好的耐压强度。

83.结合实施例1和实施例4

‑

5并结合表1可以看出,实施例4

‑

5的磁导率、绝缘电阻、抗弯强度均小于实施例1,说明纳米二氧化硅和纳米氮化硅相配合,利用纳米二氧化硅、纳米氮化硅较好的纳米吸附效果,配合纳米二氧化硅、纳米氮化硅晶型的填充效果,能够提高磷化膜的致密度,从而提高软磁金属粉末的磁导率、电阻率;并且纳米二氧化硅和纳米氮化硅均具有较高的硬度,配合其形成磷化膜较高的致密度,使成品软磁金属粉末具有良好的耐压性能。

84.结合实施例1和实施例6

‑

8并结合表1可以看出,实施例6

‑

8的磁导率、绝缘电阻、抗弯强度均大于实施例1;说明硅酮、纳米吸附剂相配合,利用硅酮较好的填充粘结效果能够填充纳米吸附剂连接点的细纹结构,从而提高磷化膜的密度,以提高软磁金属粉末的磁导率、电阻率和耐压性能。

85.结合实施例6和实施例9

‑

15并结合表1可以看出,实施例9

‑

15的磁导率、绝缘电阻、抗弯强度均大于实施例6;说明硅酮、氨基化改性纳米氮化硅、氨基化改性纳米二氧化硅相配合,能够形成三维网状结构,配合纳米氮化硅、纳米二氧化硅较高的硬度,增大磷化膜的耐压性能,并且网状结构的均匀分散,形成区域网状结构,提高软磁金属粉末的磁导率、电阻率。

86.结合实施例9和实施例16

‑

18并结合表1可以看出,实施例16

‑

18磁导率、绝缘电阻、抗弯强度均大于实施例9;说明初钝化物置于co气体中配合风速,使得初钝化物表面能够均匀的与co气体相接触,从而使得初钝化物表面的氧化铁杂质被更好的还原,从而降低初钝化物表面的杂质含量,以提高软磁金属粉末的磁导率。

87.结合实施例16和实施例19

‑

20并结合表1可以看出,实施例19磁导率大于实施例16,但绝缘电阻小于实施例16,抗弯强度小于实施例16;说明温度较低能够提高软磁金属粉末的磁导率,但会降低电阻率和抗弯强度;实施例20磁导率小于实施例16,绝缘电阻大于实施例16;说明温度较高能够降低软磁金属粉末的磁导率,但会增大电阻率。

88.结合实施例16和实施例21

‑

22并结合表1可以看出,实施例21

‑

22磁导率、绝缘电阻、抗弯强度均小于实施例16;说明磷化时间长,容易使得磷化膜变薄或者不容易成膜,从而影响磷化膜的磁导率、电阻率和耐压性能;磷化时间短不容易形成均一致密的磷化膜,从而影响其磁导率、电阻率和耐压性能。

89.结合实施例16和实施例23

‑

24并结合表1可以看出,实施例23磁导率低于实施例16,但绝缘电阻、抗弯强度略高于实施例16,实施例24磁导率大于实施例16,但绝缘电阻、抗弯强度均低于实施例16;说明酸度过高容易使磷化膜变厚、粗糙,表面产生较多孔隙,从而使磷化膜磁导率降低,但是较厚的磷化膜其绝缘性能较好;酸度较低容易使漆膜过薄,影响其磁导率、导电率。

90.结合实施例16和实施例25

‑

27并结合表1可以看出,实施例25原料中纳米吸附剂为纳米二氧化硅,相比于实施例16,实施例25的磁导率、绝缘电阻、抗弯强度均小于实施例16;说明纳米二氧化硅和纳米氮化硅相配合,通过其不同晶型的致密填充结构提高磷化膜内部结构的致密度,并且缩小晶型尺寸,提高成品软磁金属粉末的磁导率、导电率和耐压性能。

91.实施例26原料中的氨基化改性纳米氮化硅在制备过程中,原料中未添加聚乙二醇水溶液,相比于实施例16,实施例26的磁导率、绝缘电阻、抗弯强度均小于实施例16;说明聚乙二醇水溶液、纳米氮化硅、氨丙基三乙氧基硅烷相配合,利用聚乙二醇水溶液较好的粘结效果配合聚乙二醇与氨丙基三乙氧基硅烷的氢键连接,能够进一步提高氨丙基三乙氧基硅烷在纳米氮化硅表面的附着效果,提高纳米氮化硅表面的氨基接枝率,从而使三维网络结构更加稳定,则提高成品软磁金属粉末的磁导率、导电率和耐压强度。

92.实施例27氨基化改性纳米二氧化硅在制备过程中,未经超声处理,直接在500r/min的转速下搅拌混合制备初产物,相比于实施例16,实施例27磁导率、绝缘电阻、抗弯强度均低于实施例16;说明超声分散能够提高纳米二氧化硅表面的氨基接枝率,从而使三维网络结构更加稳定,则提高成品软磁金属粉末的磁导率、导电率和耐压强度。

93.结合实施例1和对比例1

‑

4并结合表1可以看出,对比例1的软磁金属粉末在制备过程中,未经第二层包覆,相比于实施例1,对比例1的磁导率、绝缘电阻、抗弯强度均小于实施例1;说明仅仅通过磷酸锌为钝化剂对磁粉进行一层包覆,其磁导率、导电率均有所下降。

94.对比例2的软磁金属粉末在制备过程中,未经co处理,相比于实施例1,对比例2的磁导率、绝缘电阻、抗弯强度均小于实施例1;说明co能够将磷化膜表面的杂质进行去除,便于实行第二次包覆,从而提高成品软磁金属粉末的磁导率、导电率。

95.对比例3的软磁金属粉末在制备过程中,未经第一层包覆,相比于实施例1,对比例3的磁导率、绝缘电阻、抗弯强度均小于实施例1,说明磷酸锌与纳米吸附剂相配合作为钝化剂对磁粉进行第二层包覆,能够进一步提高成品软磁金属粉末的磁导率、导电率。

96.对比例4的软磁金属粉末原料中未添加纳米吸附剂,相比于实施例1,实施例4的磁导率、绝缘电阻、抗弯强度均小于实施例1;说明纳米吸附剂的致密吸附效果,二次包覆的过程中,在填充初钝化物表面磷化膜孔隙的同时,使得初产物表面的磷化膜内部结构均匀且致密,消除内应力以及气孔,从而提高软磁金属粉末的磁导率。

97.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1