金属基体上自清洁超疏水转化膜及其制备方法、成膜剂与流程

1.本发明属于金属表面处理工程技术领域,具体涉及一种金属基体上自清洁超疏水转化膜及其制备方法、成膜剂。

背景技术:

2.金属腐蚀造成的危害严重且比较普遍,金属或合金的腐蚀问题仍然是研究者关注的焦点。锌及其合金已被广泛用作钢铁防腐蚀镀层材料,可以同时为钢基体提供物理屏障保护和牺牲阳极保护。为防止镀锌层的快速腐蚀,提高工件的耐蚀性,通常采用铬酸盐钝化和磷化进行表面处理。然而,磷元素容易引起水体富营养化,导致水体污染,而cr

6+

(vi)铬酸盐有剧毒,危害人体健康,具有高致癌性,在很多国家已经被限制使用。因此,开发一种绿色环保型的表面处理技术以取代当前的铬酸盐钝化和磷化成为腐蚀防护领域的研究热点。

3.超疏水表面虽然可以为金属基体提供短暂的防护,但这些表面通常机械性能相对较差,极易遭受破坏,一旦表面丧失超疏水特性,腐蚀性介质会迅速扩散至基体,造成基体腐蚀,无法满足金属结构件在长期服役过程中的防护需求。因此,超疏水膜层破坏后,如何为金属基体提供额外的防护作用以延缓基体的腐蚀速率也是一个值得考虑的问题。

4.专利(cn105002487a)公开了一种具有憎水表面性能的金属镀后无铬钝化剂,该钝化剂主要由硅烷偶联剂、纳米材料、钛酸酯偶联剂和水性蜡组成,虽然具有一定的憎水性但是钝化膜不具有自修复性,耐蚀性欠佳,难以为金属提供长久的保护。专利(cn107893223a)公开了一种锌层表面高耐蚀自清洁超疏水磷化复合膜的制备方法,该专利中首先在锌基体上制备一种磷化膜构建粗糙结构,再采用低表面能改性剂进行疏水改性处理得到超疏水磷化复合膜,该制备方法涉及粗糙结构和低表面能改性两个主要步骤,工艺流程相对繁琐,耗时长,而且磷化废液容易引起水体等环境污染问题。

5.尽管已有相关专利采用不同方法在金属基体表面制备出超疏水表面,但这些技术具有需要特殊的条件和处理工艺、耗时长、制备效率低等缺点,制约了其大规模制备和发展。

6.据我们所知,目前采用氧化自组装法在锌或镀锌钢表面制备具有一定综合性能的超疏水表面鲜有报道。因此,本发明提供了一种蓝色自清洁超疏水转化膜及制备方法,有望为金属的表面处理提供一种有效的技术路径。

技术实现要素:

7.针对现有技术的不足,本发明拟解决的技术问题是提供一种金属基体上自清洁超疏水转化膜及其制备方法、成膜剂。通过本发明制备出的转化膜具有特殊颜色外观和类“荷叶效应”,具有防腐、自清洁、延缓结冰等多种功能特性;而且本发明所述的超疏水转化膜的具有环保、制备工艺简单、成本低廉等优势,易于推广和产业化。

8.为达到上述目的,本发明提供了以下技术方案:

9.一种金属基体上自清洁超疏水转化膜的制备方法,其特征在于,该方法包括以下

内容:

10.获得转化膜的成膜剂,转化膜的成膜剂主要包括以下组分:硅烷交联剂、腐蚀抑制剂、离子辅助剂、成膜促进剂、表面能调节剂、ph调节剂;

11.所述离子辅助剂为能与金属基体发生置换反应的彩色金属盐,

12.成膜促进剂为能促进硅烷与金属基体发生键合反应,同时能够氧化离子辅助剂中的金属元素;

13.所述表面能调节剂能与由离子辅助剂引入的被氧化的金属元素或其氧化物生成具有特定颜色的盐,并在金属基体表面生长成膜,且在成膜过程中与硅烷/缓蚀剂相互交联协同防护,在金属基体表面形成致密膜层。

14.所述转化膜的制备方法的具体步骤是:

15.第一步,将硅烷交联剂、乙醇、去离子水按4:6:90比例进行混合,并施加磁力搅拌1h,静置水解至少48h,得到水解硅溶胶;

16.第二步,将腐蚀抑制剂、表面能调节剂、成膜促进剂、离子辅助剂按合适的比例添加至水解后的硅溶胶中,磁力搅拌使其充分溶解,形成透明均一的复合成膜液,最后采用ph调节剂将上述复合成膜液的溶液ph值调整为弱酸性,ph=3~5,即得到转化膜的成膜剂;

17.第三步,将经过预处理的清洁镀锌钢试样,室温下浸入配制好的转化膜的成膜剂中,保持不同成膜时间,随后缓慢取出,采用无水乙醇对膜层进行反复冲洗,以去除残留在试样表面上的成膜剂,随后采用60~80℃热风将其表面吹干。最后,将制备的试样置于80~150℃烘箱中干燥固化10~30min,随后冷却至室温,得到外观为彩色的超疏水转化膜。

18.所述成膜时间为在3

‑

60min。

19.一种自清洁超疏水转化膜的成膜剂,该成膜剂中各主要组分的含量是:

20.硅烷交联剂:1%~10%(v%)

21.腐蚀抑制剂:0.001~0.005(mol/l)

22.离子辅助剂:0.01~0.1(mol/l)

23.成膜促进剂:2~5(ml/l)

24.表面能调节剂:0.01~0.1(mol/l)

25.ph调节剂:3~5(ph);

26.上述的体积百分比是相对整个成膜剂的百分比,浓度范围也是基于整个成膜剂体系的浓度范围。

27.进一步地,所述的硅烷交联剂,其特征在于,所述硅烷交联剂为乙烯基硅氧烷、甲基硅氧烷、乙基硅氧烷、氟烷基硅烷、氨基硅烷、环氧基硅烷以及双硅烷中的至少一种;

28.优选地,所述的腐蚀抑制剂,其特征在于,所述腐蚀抑制剂为稀土盐类抑制剂,包括硝酸铈、氯化铈、硝酸镧、氯化镧等中的至少一种。

29.优选地,所述的离子辅助剂,其特征在于,所述离子辅助剂为硝酸铜、氯化铜、硫酸铜、或醋酸铜中的至少一种、或其他具有彩色颜色的金属盐,如铁盐等,该金属盐能与金属基体发生置换反应。

30.进一步地,所述的成膜促进剂,其特征在于,所述成膜促进剂为双氧水等,既能作为氧化剂又能作为促进剂。

31.进一步地,所述ph调节剂,其特征在于,所述ph调节剂为质量分数为4%~10%的

硝酸溶液等。

32.优选地,所述的表面能调节剂,其特征在于,所述的表面能调节剂为长链脂肪酸,包括硬脂酸、肉豆蔻酸、十四酸、全氟辛酸或十二酸中的至少一种。

33.进一步地,所述的转化膜,其特征在于,所述转化膜具有彩色外观和防腐、自清洁性;当离子辅助剂为能溶于水的铜盐时,转化膜为蓝色外观;所述金属基体包括但不限于电镀锌层、热浸镀锌层、锌铝合金系列镀层、纯锌或锌铝合金金属,铝及铝合金等。

34.与现有技术相比,本发明的有益效果是:

35.1)本发明是基于氧化自组装反应逐步生长成膜的原理,通过在离子沉积的过程中实现氧化并通过自组装生成脂肪酸盐生长成膜,形成具有特定颜色的脂肪酸盐,并在成膜过程中与硅烷/缓蚀剂相互交联协同防护,生成的膜层致密、结合力好,具有良好的自清洁性,即使膜层超疏水性丧失,其致密的膜层也能起到良好防护效果,膜层出现破坏时膜层中的缓蚀剂(腐蚀抑制剂)会迁移至破损处形成进一步防护,阻碍腐蚀的发生,为金属基体提供额外的防护作用能延缓基体的腐蚀速率,实现对膜层结构和耐蚀性的修复。

36.2)与现有技术相比,本发明工艺通过简单高效的一步浸渍法即可在镀锌钢表面快速制备出具有蓝色外观的超疏水转化膜,该发明将传统的镀锌工艺与仿生超疏水界面材料有机地结合起来,在提高镀锌钢耐腐蚀性的同时赋予其自清洁特性。

37.3)本发明中一种实施例中的转化膜在基体上形成了脂肪酸铜盐,具有蓝色外观和类“荷叶效应”,使其金属基体功能表面具有漂亮的外观,可起到装饰作用,克服了现有大部分转化膜基本为白色、黑色的单调颜色,同时具有防腐、自清洁、延缓结冰等多种功能特性;而且本发明所述的超疏水转化膜工艺的具有环保、工艺简单、成本低廉等优势。

38.4)超疏水转化膜的自清洁效应使其作为一层有效的物理屏障为镀锌钢提供保护,是一种新型的钝化处理技术,有望替代现有的含铬钝化或磷化工艺;该发明的制备工艺不限于构件的形状和大小,适合规模化制备和工业化推广,为镀锌层超疏水功能化表面的工业化应用和大规模制备提供了一种有效的技术途径。

附图说明

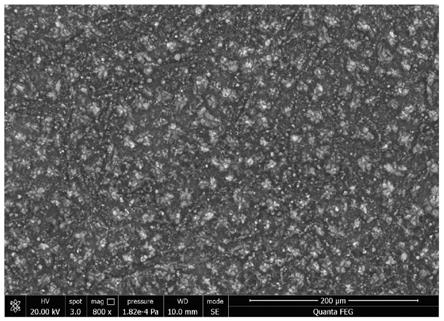

39.附图1为本发明实施例1中超疏水转化膜表面微/纳结构形貌扫描电镜照片。

40.附图2为本发明实施例1中处理后的超疏水转化膜表面与水接触角照片。

41.附图3为本发明实施例1中未处理与处理后的超疏水镀锌钢试样表面润湿状态对比。

具体实施方式

42.下面结合实施例及附图对本发明做进一步说明,但并不以此作为对本技术保护范围的限定。

43.本发明制备方法通过简单的一步浸渍法工艺来制备超疏水自清洁的镀锌钢功能表面,将传统的热镀锌工艺与新型的超疏水技术有机结合起来,实现镀锌板从亲水态到超疏水状态的润湿性转变,在提高镀锌钢耐腐蚀性的同时赋予其自清洁特性,有望取代危害人体、不利于环保的含铬钝化处理工艺。该制备方法是将经过预处理的镀锌钢基体浸入含硅烷交联剂、离子助剂、成膜促进剂、表面能调节剂以及腐蚀抑制剂的混合溶液中浸渍处

理,在镀锌钢基体表面形成具有彩色外观的转化膜,然后将试样从溶液中取出清洗表面残余液体,在80~150℃进行干燥固化10~30min。

44.本发明中在沉积第二相金属的同时通过氧化自组装生长的方式形成转化膜,该转化膜可形成特定颜色的脂肪酸盐,具有超疏水性,并与硅烷协同防护形成超疏水涂层,转化膜通过复杂的物理化学反应在基体上沉积过程中通过自组装氧化成膜和逐步生长的的方式获得,而不是简单的物理吸附。

45.实施例1:

46.本实施例为蓝色外观的自清洁超疏水转化膜,其制备方法包括如下步骤:

47.第一步,将乙烯基三甲氧基硅烷、乙醇、去离子水按4:6:90比例进行混合,并施加磁力搅拌1h,静置水解至少48h,得到水解硅溶胶;

48.第二步,将一定量的腐蚀抑制剂(硝酸镧)、表面能调节剂(肉豆蔻酸)、成膜促进剂(双氧水)、离子辅助剂(硫酸铜)按合适的比例添加至水解后的硅溶胶中,磁力搅拌使其充分溶解,形成透明均一的复合成膜液,最后采用ph调节剂将上述溶液ph值调整为3~5,即得到转化膜的成膜剂。本实施例中成膜剂中各组分的含量为:

49.硅烷交联剂:5%(v%)

50.腐蚀抑制剂:0.004(mol/l)

51.离子辅助剂:0.05(mol/l)

52.成膜促进剂:3(ml/l)

53.表面能调节剂:0.03(mol/l)

54.上述的体积百分比是相对整个成膜剂的百分比,浓度范围也是基于整个成膜剂体系的浓度范围。

55.第三步,将经过预处理的清洁镀锌钢试样,室温下浸入配制好的转化膜成膜剂中,保持成膜时间3~30min,随后缓慢取出,采用无水乙醇对膜层进行反复冲洗,以去除残留在试样表面上的成膜剂,随后采用80℃热风将其表面吹干。最后,将制备的试样置于100℃烘箱中干燥固化30min,随后冷却至室温,得到外观为蓝色的超疏水转化膜。

56.通过本实施例制备的超疏水转化膜均具有蓝色外观,经接触角测试,在成膜时间为3

‑

30min内(如3min,15min,20min,30min等)时与水滴接触角均大于150

°

,滚动角小于10

°

,均具有类“荷叶效应”,水滴与其表面接触呈球状,而在未处理的镀锌钢表面表现为亲水态,水滴在其表面铺展(参见附图3)。附图1为浸渍时间为10min时对应的表面形貌图,从该微观形貌图可以观察到表面存在许多微凸起,类似荷叶的微观结构,具有超疏水性。附图2为对应的浸渍时间为10min时水接触角照片,该超疏水转化膜表面对牛奶、茶水等液体均表现出良好的疏水性。

57.本实施例中的蓝色外观是因为在基体上形成了脂肪酸铜盐,具有疏水性,成膜剂中的双氧水促进硅烷与镀锌钢基体中的锌键合反应,促进成膜,比铜活泼的金属基体镀锌钢与硫酸铜发生置换反应,得到沉积铜,此时双氧水又能氧化沉积铜形成蓝色铜离子,蓝色铜离子和长链脂肪酸发生化学反应,生成蓝色的脂肪酸铜盐,使得金属基体表面具有蓝色外观。

58.实施例2:

59.本实施中的制备方法同实施例1,实施例中的成膜液成分不同:

60.第一步,将甲基三甲氧基硅烷、乙醇、去离子水水按4:6:90比例进行混合,并施加磁力搅拌1h,静置水解至少48h,得到水解硅溶胶;

61.第二步,将一定量的腐蚀抑制剂(硝酸铈)、表面能调节剂(硬脂酸)、成膜促进剂(双氧水)、离子辅助剂(六水硝酸铜)按合适的比例添加至预水解后的硅溶胶中,磁力搅拌使其充分溶解,形成透明均一的复合成膜液,最后采用4%硝酸将上述溶液ph值调整为3~5,即得到转化膜的成膜剂。

62.第三步,将经过预处理的清洁镀锌钢试样,室温下浸入配制好的转化膜成膜剂中,保持成膜时间3~30min,随后缓慢取出,采用无水乙醇对膜层进行反复冲洗,以去除残留在试样表面上的成膜剂,随后采用80℃热风将其表面吹干。最后,将制备的试样置于100℃烘箱中干燥固化30min,随后冷却至室温,得到外观为蓝色的超疏水转化膜。

63.通过本实施例制备出来的转化膜具有蓝色外观,颜色基本同实施例1,挑选部分成膜时间样品进行接触角测试,成膜时间分别为3min、10min、20min、30min时,其表面与水接触角均大于150

°

,滚动角小于10

°

,表现出良好的自清洁性。

64.实施例3:

65.本实施例中选用的基体材料为热镀锌铝合金(galfan)钢板,通过按照实施例1中的转化膜制备方法,在热镀锌铝合金钢板表面制备出具有蓝色外观的超疏水自清洁表面。水滴在热镀galfan合金转化膜表面的接触角大于150

°

,滚动角小于10

°

,具有良好的自清洁性能。

66.实施例4

67.本实施例选用的金属基体材料为纯铝板,通过按照实施例1中的转化膜制备方法,在纯铝板上制备出具有蓝色外观的超疏水自清洁功能层。

68.本发明中的实施例仅仅是对本发明精神的举例说明,本领域技术人员或研究人员在不偏离本发明核心内容上所作的补充或改进均属本发明的保护范围,本发明未述及之处适用于现有技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1