极地环境钻井平台轴用弹性挡圈防淬火变形的装置及方法与流程

1.本发明属于极地环境钻井技术领域,涉及一种极地环境钻井平台轴用弹性挡圈防淬火变形的装置及方法。

背景技术:

2.极地环境钻井平台要求相较于一般环境而言,其零部件对耐寒要求相对较严格,极地环境是指

‑

50℃及以上的工作环境,

‑

60℃及以上的贮存环境。其中涉及零部件中的轴用弹性挡圈,它是机械传动的重要零件,广泛用于轴端零件的轴向定位和固定。挡圈一般采用材料65mn,为保证弹性,需要进行热处理加热温度为860℃的淬火+480℃中温回火,硬度为42

‑

45hrc。由于该挡圈为薄壁大直径的特殊形状,在高温加热时会产生严重扭曲变形,加上淬火后材料硬度较高无法校正,以致大量产品无法使用报废。

技术实现要素:

3.本发明所要解决的技术问题是提供一种极地环境钻井平台轴用弹性挡圈防淬火变形的装置及方法,结构简单,采用吊座中心的起吊杆穿过夹持板的中心孔滑动配合,穿吊座的底板和夹持板相互对应,连接孔贯穿底板和夹持板,连接件穿过连接孔将吊座、多个弹性挡圈、夹持板连接成一个整体,再吊入淬火炉中进行处理,处理后进行回火,对多个同一规格的多组弹性挡圈依次进行淬火后,再分组进行回火,回火后再采用硬度检测工具依次对单个弹性挡圈进行分别检测,确定最佳工艺,避免薄壁大直径弹性挡圈后期加工过程中产生扭曲变形,无法校正造成批量报废,操作简单方便。

4.为解决上述技术问题,本发明所采用的技术方案是:一种极地环境钻井平台轴用弹性挡圈防淬火变形的装置,它包括吊座、夹持板和连接件;所述吊座中心的起吊杆穿过夹持板的中心孔滑动配合,穿吊座的底板和夹持板相互对应,连接孔贯穿底板和夹持板,连接件穿过连接孔将吊座和夹持板连接成一个整体。

5.所述吊座包括底板中心连接的起吊杆,吊环与起吊杆连接。

6.所述底板和夹持板为圆形平板,多个连接孔以圆形平板的圆心呈多个环形状分布。

7.如上所述的极地环境钻井平台轴用弹性挡圈防淬火变形的装置的防弹性挡圈变形确定方法,它包括如下步骤:

8.s1,安装,多个弹性挡圈为一大组,将该大组弹性挡圈以起吊杆为中心一个个叠放在底板上,再将夹持板叠放在最上一个弹性挡圈上,连接件穿过底板和夹持板,旋转螺母使夹持板压紧叠合的多个弹性挡圈;

9.s2,淬火,采用吊装设备与吊环连接,将装置和弹性挡圈一起吊入淬火炉中;淬火炉的温度为820~860℃,保温2小时后吊出淬火炉,进行油冷处理;

10.s3,回火,冷却后,拆除连接件,将多个弹性挡圈分成四小组分别放入回火炉中,四组回火炉中的温度分别为440℃、460℃、480℃和500℃,分别保持2小时候取出,自然冷却;

11.s4,测试,采用硬度检测工具分别对冷却后的四小组弹性挡圈依次单个进行硬度测试,得出测试值;

12.s5,确定,重复s1~s4,得出多个大组弹性挡圈的每小组的单个弹性挡圈的测试值,依次在极地环境下进行冷脆试验,若其中任一个弹性挡圈不失去原有的弹性性能,则确定为最佳工艺。

13.一种极地环境钻井平台轴用弹性挡圈防淬火变形的装置,它包括吊座、夹持板和连接件;所述吊座中心的起吊杆穿过夹持板的中心孔滑动配合,穿吊座的底板和夹持板相互对应,连接孔贯穿底板和夹持板,连接件穿过连接孔将吊座和夹持板连接成一个整体。结构简单,通过采用吊座中心的起吊杆穿过夹持板的中心孔滑动配合,穿吊座的底板和夹持板相互对应,连接孔贯穿底板和夹持板,连接件穿过连接孔将吊座、多个弹性挡圈、夹持板连接成一个整体,通过将该装置和弹性挡圈一起吊入淬火炉中进行处理,处理后进行回火,通过对多个同一规格的多组弹性挡圈依次进行淬火后,再分组进行回火,回火后再采用硬度检测工具依次对单个弹性挡圈进行分别检测,确定最佳工艺,避免薄壁大直径弹性挡圈后期加工过程中产生扭曲变形,无法校正造成批量报废,操作简单方便。

14.在优选的方案中,所述吊座包括底板中心连接的起吊杆,吊环与起吊杆连接。结构简单,起吊杆垂直于底板中心,吊环与起吊杆上端连接,起吊设备与吊环连接,连接方便,起吊平稳。

15.在优选的方案中,所述底板和夹持板为圆形平板,多个连接孔以圆形平板的圆心呈多个环形状分布。结构简单,使用时,采用平整的圆形平板的底板和夹持板,至少两个连接件穿过呈环形状分布的连接孔相互对称,连接方便,在夹持弹性挡圈后稳定性好,同时,连接孔呈多个环形状分布,有利于夹持不同规格的弹性挡圈,适应性好。

16.在优选的方案中,如上所述的极地环境钻井平台轴用弹性挡圈防淬火变形的装置的防弹性挡圈变形确定方法,它包括如下步骤:

17.s1,安装,多个弹性挡圈为一大组,将该大组弹性挡圈以起吊杆为中心一个个叠放在底板上,再将夹持板叠放在最上一个弹性挡圈上,连接件穿过底板和夹持板,旋转螺母使夹持板压紧叠合的多个弹性挡圈;

18.s2,淬火,采用吊装设备与吊环连接,将装置和弹性挡圈一起吊入淬火炉中;淬火炉的温度为820~860℃,保温2小时后吊出淬火炉,进行油冷处理;

19.s3,回火,冷却后,拆除连接件,将多个弹性挡圈分成四小组分别放入回火炉中,四组回火炉中的温度分别为440℃、460℃、480℃和500℃,分别保持2小时候取出,自然冷却;

20.s4,测试,采用硬度检测工具分别对冷却后的四小组弹性挡圈依次单个进行硬度测试,得出测试值;

21.s5,确定,重复s1~s4,得出多个大组弹性挡圈的每小组的单个弹性挡圈的测试值,依次在极地环境下进行冷脆试验,若其中任一个弹性挡圈不失去原有的弹性性能,则确定为最佳工艺。该方操作简单方便,对不同条件下的弹性挡圈进行淬火和回火处理,便于精确确定弹性挡圈最优工艺,在后期加工处理过程中,采用最优工艺和该装置对弹性挡圈进行处理,避免批量报废。

22.一种极地环境钻井平台轴用弹性挡圈防淬火变形的装置及方法,它包括吊座、夹持板和连接件,通过采用吊座中心的起吊杆穿过夹持板的中心孔滑动配合,穿吊座的底板

和夹持板相互对应,连接孔贯穿底板和夹持板,连接件穿过连接孔将吊座、多个弹性挡圈、夹持板连接成一个整体,通过将该装置和弹性挡圈一起吊入淬火炉中进行处理,处理后进行回火,通过对多个同一规格的多组弹性挡圈依次进行淬火后,再分组进行回火,回火后再采用硬度检测工具依次对单个弹性挡圈进行分别检测,确定最佳工艺。本发明克服了原极地环境使用的弹性挡圈加工时扭曲变形,无法校正导致批量报废的问题,具有结构简单,避免薄壁大直径弹性挡圈后期加工过程中产生扭曲变形,无法校正造成批量报废,操作简单方便。

附图说明

23.下面结合附图和实施例对本发明作进一步说明。

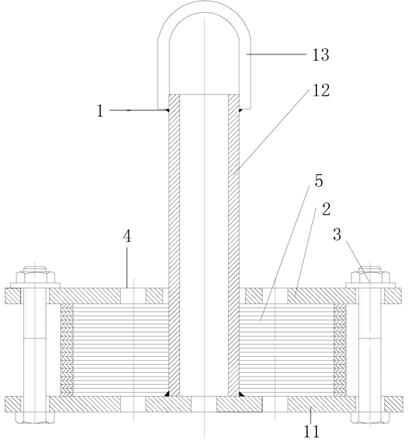

24.图1为本发明的结构示意图。

25.图2为图1的俯视示意图。

26.图3为本发明吊座的结构示意图。

27.图4为本发明弹性挡圈的结构示意图。

28.图中:吊座1,底板11,起吊杆12,吊环13,夹持板2,连接件3,连接孔4,弹性挡圈5。

具体实施方式

29.如图1~图4中,一种极地环境钻井平台轴用弹性挡圈防淬火变形的装置,它包括吊座1、夹持板2和连接件3;所述吊座1中心的起吊杆12穿过夹持板2的中心孔滑动配合,穿吊座1的底板11和夹持板2相互对应,连接孔4贯穿底板11和夹持板2,连接件3穿过连接孔4将吊座1和夹持板2连接成一个整体。结构简单,通过采用吊座1中心的起吊杆12穿过夹持板2的中心孔滑动配合,穿吊座1的底板11和夹持板2相互对应,连接孔4贯穿底板11和夹持板2,连接件3穿过连接孔4将吊座1、多个弹性挡圈5、夹持板2连接成一个整体,通过将该装置和弹性挡圈5一起吊入淬火炉中进行处理,处理后进行回火,通过对多个同一规格的多组弹性挡圈5依次进行淬火后,再分组进行回火,回火后再采用硬度检测工具依次对单个弹性挡圈5进行分别检测,确定最佳工艺,避免薄壁大直径弹性挡圈5后期加工过程中产生扭曲变形,无法校正造成批量报废,操作简单方便。

30.在优选的方案中,所述吊座1包括底板11中心连接的起吊杆12,吊环13与起吊杆12连接。结构简单,起吊杆12垂直于底板11中心,吊环13与起吊杆12上端连接,起吊设备与吊环13连接,连接方便,起吊平稳。

31.在优选的方案中,所述底板11和夹持板2为圆形平板,多个连接孔4以圆形平板的圆心呈多个环形状分布。结构简单,使用时,采用平整的圆形平板的底板11和夹持板2,至少两个连接件3穿过呈环形状分布的连接孔4相互对称,连接方便,在夹持弹性挡圈5后稳定性好,同时,连接孔4呈多个环形状分布,有利于夹持不同规格的弹性挡圈5,适应性好。

32.在优选的方案中,如上所述的极地环境钻井平台轴用弹性挡圈防淬火变形的装置的防弹性挡圈变形确定方法,它包括如下步骤:

33.s1,安装,多个弹性挡圈5为一大组,将该大组弹性挡圈5以起吊杆12为中心一个个叠放在底板11上,再将夹持板2叠放在最上一个弹性挡圈5上,连接件3穿过底板11和夹持板2,旋转螺母使夹持板2压紧叠合的多个弹性挡圈5;

34.s2,淬火,采用吊装设备与吊环13连接,将装置和弹性挡圈5一起吊入淬火炉中;淬火炉的温度为820~860℃,保温2小时后吊出淬火炉,进行油冷处理;

35.s3,回火,冷却后,拆除连接件3,将多个弹性挡圈5分成四小组分别放入回火炉中,四组回火炉中的温度分别为440℃、460℃、480℃和500℃,分别保持2小时候取出,自然冷却;

36.s4,测试,采用硬度检测工具分别对冷却后的四小组弹性挡圈5依次单个进行硬度测试,得出测试值;

37.s5,确定,重复s1~s4,得出多个大组弹性挡圈5的每小组的单个弹性挡圈5的测试值,依次在极地环境下进行冷脆试验,若其中任一个弹性挡圈5不失去原有的弹性性能,则确定为最佳工艺。该方操作简单方便,对不同条件下的弹性挡圈5进行淬火和回火处理,便于精确确定弹性挡圈5最优工艺,在后期加工处理过程中,采用最优工艺和该装置对弹性挡圈5进行处理,避免批量报废。

38.优选地,弹性挡圈5的材料为65mn,在极地钻机最低环境温度

‑

50℃下,当热处理工艺不当时,在这种低温下就会发生冷脆性转变,失去原有的弹性性能;由于在机械传动中,挡圈的使用要求主要性能为弹性性能;根据弹性理论,弹簧钢65mn材料在硬度42~45hrc时具有最佳弹性性能;为了保证挡圈低温弹性性能,对材料处理的工艺为:淬火+回火的热处理工艺,经过如下热处理工艺并结合该装置处理后确定最佳工艺。

39.实施例一:

40.将安装好的多个弹性挡圈5圈放入淬火炉,加热至820℃,保温2小时,出炉油冷;将冷却后的弹性挡圈5分四组放入不同回火炉,四组分别加热至440℃、460℃、480℃、500℃进行回火;测试结果如下表:

[0041][0042]

实施例二:

[0043]

将安装好的多个弹性挡圈5圈放入淬火炉,加热至840℃,保温2小时,出炉油冷;将冷却后的弹性挡圈5分四组放入不同回火炉,四组分别加热至440℃、460℃、480℃、500℃进行回火。测试结果如下表:

[0044][0045]

分析实施例一和实施例二,挡圈硬度不够原因主要是零件用工装架叠装,增加了

零件实际装炉的截面厚度。用820℃和840℃加热不能保证材料足够的淬透性,必须要通过提高淬火温度来提高淬透性。

[0046]

实施例三:将安装好的多个弹性挡圈5放入淬火炉,加热至860℃,保温2小时,出炉油冷;将冷却后的弹性挡圈5分四组放入不同回火炉,四组分别加热至440℃、460℃、480℃、500℃进行回火。测试结果如下表:

[0047][0048]

分析实施三中440℃和460℃硬度偏高原因,是由于回火组织转变不完全;而500℃回火硬度偏低原因是回火组织聚集长大所至。

[0049]

综合以上试验分析,得出弹性挡圈最佳热处理工艺为:860℃加热2小时淬火+480℃回火加热2小时。

[0050]

上述的实施例仅为本发明的优选技术方案,而不应视为对于本发明的限制,本技术中的实施例及实施例中的特征在不冲突的情况下,可以相互任意组合。本发明的保护范围应以权利要求记载的技术方案,包括权利要求记载的技术方案中技术特征的等同替换方案为保护范围。即在此范围内的等同替换改进,也在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1