一种高硬度表面上复合微结构的缝隙腐蚀制备方法与装置

1.本发明涉及高硬度表面微结构的制备技术领域,特别是涉及一种在高硬度表面上复合功能微结构的缝隙腐蚀制备方法与装置。

背景技术:

2.高硬度表面制备功能微结构向来并非易事,如今常用的方法有拉削成型、激光刻蚀、电化学蚀刻等等。而这些方法普遍存在一些缺点,例如制备成本高、时间长、方法复杂(所需的原料多且制备困难)、形状及位置不可控等等。

3.目前,在相关领域并没有能够只通过腐蚀液滴加浸润来制备高硬度表面功能微结构的方法与装置。如申请号为201110036479.0(授权公告号为102134055a,授权公告日为2011年7月27日)的发明专利公开了一种在石英或玻璃表面蒸镀一层金属膜,而后通过涂光刻胶与曝光的方式使其与金属膜之间形成缝隙,将整个样片置入腐蚀液腐蚀,最终用去离子水冲洗,洗去光刻胶结构得到金属纳米结构的方法。但该方法步骤多,过程复杂,成本高,并且无法在高硬度表面上具有内凹型的表面上一次成形制备多尺度功能微结构;申请号为202010395363.5(授权公告号为111380770a,授权公告日为2020年7月7日)的发明专利公开了一种金属缝隙腐蚀的模拟装置及金属缝隙腐蚀模拟实验的方法,其使用垫片之间的缝隙来达成缝隙腐蚀的区域要求,可以做到较为实际的反应垫片之间缝隙腐蚀的反应形貌与程度,但是由于其缝隙腐蚀形状的不可改变以及腐蚀程度以及速度不可控,只能用于代替现实缝隙腐蚀的现象,无法在指定位置对其进行定量的反应控制。

技术实现要素:

4.本发明针对目前在精密复杂刀具、齿轮等高硬度表面上制备功能微结构存在难度高、效率低和微结构形状单一等问题,提供一种基于碳纤维元素吸附和缝隙腐蚀原理的高硬度表面上复合功能微结构制备方法与装置。本发明是一种将不同形状碳纤维网与高硬度表面构成微小缝隙的方法;是一种利用碳纤维网节点毛细集聚效应和沿纤维微小缝隙的毛细集聚效应的蚀刻液体和蚀刻元素(离子团)汇聚方法;是一种高硬度表面上复杂功能微结构的可编程和区域化制备方法;是一种蚀刻液滴入量可控的三维尺度微结构蚀刻制造方法与装置;是一种通过改变刀具温度来控制蚀刻速度的制备装置。

5.本发明一种高硬度表面上复合微结构的缝隙腐蚀制备方法,具体步骤如下:

6.步骤一、在拉刀的各刀齿前刀面上张紧放置一张碳纤维网,然后用胶带将碳纤维网的两端与拉刀的两侧面分别固定。

7.步骤二、将拉刀的刀头置于刀具底托的卡槽内,拉刀的刀柄两侧通过平口钳夹紧固定,使得红外传感器的检测头正对于拉刀的刀齿;然后,平行夹紧气缸驱动两侧的加热片贴紧拉刀的刀柄两侧;其中,平口钳、平行夹紧气缸的缸体和刀具底托均与滑台连接板固定;滑台连接板固定在z向滑台的滑动平台上;z向滑台的座体与x向滑台的滑动平台固定。

8.步骤三、通过控制器设定加热温度并对加热片通电,使得两侧的加热片对拉刀进

行整体加热,同时红外传感器进行温度数据的实时采集,并将温度数据反馈给控制器,控制器将温度显示在外部控制屏上。

9.步骤四、注射器吸取腐蚀液后,将注射器的针筒固定在精密滑台的滑动平台上;其中,精密滑台的座体与y向滑台的滑动平台固定。

10.步骤五、控制器控制x向滑台的驱动电机带动x向滑台,使拉刀远离注射器的针尖;然后,通过控制器控制z向滑台的驱动电机带动z向滑台上升,使拉刀的第一排刀齿的容屑槽与注射器的针尖在高度上齐平,且拉刀的第一排刀齿前刀面与注射器的针尖垂直距离为k,k的取值范围为3~5mm;最后,通过控制器控制y向滑台的驱动电机带动y向滑台、精密滑台和注射器靠近拉刀,使注射器的针尖在y轴上的坐标比拉刀刀刃在y轴上的坐标小k。

11.步骤六、控制器控制x向滑台的驱动电机带动x向滑台靠近注射器的针尖,使注射器的针尖伸入拉刀的容屑槽内,且与拉刀远离注射器的侧面相距k。

12.步骤七、通过控制器启动音圈电机,音圈电机的振动传递到注射器,使注射器的针尖处也产生振动。

13.步骤八、控制器控制精密滑台的驱动电机带动固定在精密滑台的滑动平台上的推送板移动预设距离一,使推送板带动注射器的活塞向注射器的针筒内推入,从而将固定体积的腐蚀液从振动的针尖处滴落在拉刀前刀面的碳纤维网上,由于碳纤维网的碳纤维束与拉刀前刀面之间间隙以及碳纤维网结点上各碳纤维束之间的毛细集聚效应,腐蚀液会被碳纤维网的碳纤维束以及结点吸引自动聚集在附近的碳纤维束以及结点上,且结点的吸引作用比碳纤维束强,导致结点处液滴量多于碳纤维束处。

14.步骤九、控制器控制x向滑台的驱动电机带动x向滑台向远离注射器的针尖方向移动步进距离h,然后重复步骤八。

15.步骤十、重复步骤九,直到m

×

h>l

‑

k时,通过控制器停止音圈电机,且控制器控制x向滑台的驱动电机带动x向滑台向远离注射器的针尖方向移动,使注射器的针尖不再位于拉刀的容屑槽内。其中,m为步骤九执行的次数,l为拉刀宽度。

16.步骤十一、通过控制器控制y向滑台的驱动电机带动y向滑台沿靠近拉刀方向移动预设距离二;然后,控制器控制z向滑台的驱动电机带动z向滑台上升预设距离三,使注射器的针尖与下一排刀齿的容屑槽齐平,且拉刀的该排刀齿前刀面与注射器的针尖垂直距离为k。

17.步骤十二、重复步骤六至步骤十一,直至拉刀最后一排刀齿的碳纤维网上滴加好腐蚀液。

18.优选地,还包括步骤十三,具体为:每隔预设时间重复一次步骤五至步骤十二;达到预设次数后,完成微结构蚀刻。

19.优选地,所述碳纤维网的网格形状呈正方形、菱形、鱼鳞形或矩形。

20.本发明一种高硬度表面上复合功能微结构的缝隙腐蚀制备装置,主要由支承桌、拉刀固定机构、腐蚀液注射机构和碳纤维网组成。所述的拉刀固定机构包括滑台支架、x向滑台、z向滑台、滑台连接板、斜支架、平行夹紧气缸、夹紧气缸连接板、平口钳、加热片夹块、加热片、红外传感器和刀具底托;x向滑台的座体固定在两个滑台支架上;两个滑台支架均固定在支承桌上;z向滑台的座体固定在x向滑台的滑动平台上;滑台连接板固定在z向滑台的滑动平台上;斜支架、平行夹紧气缸的缸体和刀具底托均固定在滑台连接板上,且刀具底

托位于滑台连接板最底端;两块夹紧气缸连接板与平行夹紧气缸的两个夹爪分别固定;每块夹紧气缸连接板上固定两块加热片夹块;所述的加热片夹块上固定有加热片;所述的平口钳固定在斜支架上;所述的红外传感器固定在其中一块夹紧气缸连接板上;x向滑台和z向滑台分别由一个驱动电机驱动。所述的腐蚀液注射机构包括y向滑台、y向滑台板、底座、安装板、精密滑台、推送板、针管抱箍、注射器和音圈电机。y向滑台的座体固定在支承桌上;y向滑台板的一端固定在y向滑台的滑动平台上;安装板通过底座固定在y向滑台板的另一端;精密滑台的座体固定在安装板上;推送板固定在精密滑台的滑动平台上,且推送板开设有凹槽的一端朝向拉刀固定机构;所述注射器的针筒通过两个针管抱箍固定在安装板上,且注射器的活塞嵌入推送板的凹槽内;所述的音圈电机固定在y向滑台板上;y向滑台和精密滑台分别由一个驱动电机驱动。

21.优选地,所述的加热片与加热片夹块之间设有隔热板。

22.优选地,所述的刀具底托开设有卡槽。

23.本发明具有的有益效果:

24.本发明利用碳纤维网节点毛细集聚效应和沿纤维微小缝隙的毛细集聚效应,通过缝隙腐蚀方法在高硬度表面制备功能微结构;能通过使用不同形状的碳纤维网改变高硬度表面微结构的形状;能通过改变腐蚀液滴的大小来改变高硬度表面形成的微结构的尺寸;能在形成的微结构凹陷处表面形成许多不规则孔隙,使微结构具有更大的表面积,提高了高硬度表面的润湿、导热和散热性能。进一步,本发明方法采用碳纤维网在刀具上高效腐蚀出复合微结构(形成许多凹凸不平的坑),可以增加刀具的微池润滑效果,加速刀具散热,提升刀具的切削性能。

附图说明

25.图1为本发明装置装夹拉刀后的整体结构立体图。

26.图2为本发明中拉刀固定机构装夹拉刀后的结构立体图。

27.图3为本发明中腐蚀液注射机构的结构立体图。

28.图4为采用本发明方法在拉刀前刀面腐蚀微结构的放大示意图。

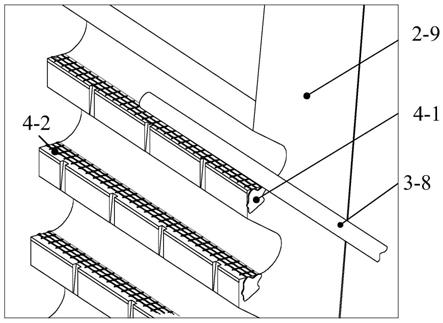

29.图5为本发明中碳纤维网的网格形状示意图。

30.图6为本发明通过缝隙腐蚀制备的复合功能微结构截面示意图。

具体实施方式

31.下面结合附图对本发明作进一步描述。

32.如图1所示,一种高硬度表面上复合功能微结构的缝隙腐蚀制备装置,主要由支承桌1、拉刀固定机构2、腐蚀液注射机构3和碳纤维网4

‑

2组成。如图2所示,拉刀固定机构2包括滑台支架2

‑

1、x向滑台2

‑

2、z向滑台2

‑

3、滑台连接板2

‑

4、斜支架2

‑

5、平行夹紧气缸2

‑

6、夹紧气缸连接板2

‑

7、平口钳2

‑

8、加热片夹块2

‑

10、加热片2

‑

12、红外传感器2

‑

13和刀具底托2

‑

14;x向滑台2

‑

2的座体固定在两个滑台支架2

‑

1上;两个滑台支架2

‑

1均固定在支承桌1上;z向滑台2

‑

3的座体固定在x向滑台2

‑

2的滑动平台上;滑台连接板2

‑

4固定在z向滑台2

‑

3的滑动平台上;斜支架2

‑

5、平行夹紧气缸2

‑

6的缸体和刀具底托2

‑

14均固定在滑台连接板2

‑

4上,且刀具底托2

‑

14位于滑台连接板2

‑

4最底端;两块夹紧气缸连接板2

‑

7与平行夹紧气

缸2

‑

6的两个夹爪分别固定;每块夹紧气缸连接板2

‑

7上固定两块加热片夹块2

‑

10;加热片夹块2

‑

10上固定有加热片2

‑

12;平口钳2

‑

8固定在斜支架2

‑

5上;红外传感器2

‑

13固定在其中一块夹紧气缸连接板2

‑

7上。其中,x向滑台2

‑

2和z向滑台2

‑

3均为直线模组,并配有驱动电机驱动。优选地,z向滑台2

‑

3的行程为300mm,重复定位精度为

±

0.05mm。平行夹紧气缸2

‑

6的型号为mhl2

‑

25d,行程为50mm。加热片2

‑

12的功率为2

‑

5w,电压为220v,最高加热温度为70℃。

33.如图3所示,腐蚀液注射机构3包括y向滑台3

‑

1、y向滑台板3

‑

2、底座3

‑

3、安装板3

‑

4、精密滑台3

‑

5、推送板3

‑

6、针管抱箍3

‑

7、注射器3

‑

8和音圈电机3

‑

9。y向滑台3

‑

1的座体固定在支承桌1上;y向滑台板3

‑

2的一端固定在y向滑台3

‑

1的滑动平台上;安装板3

‑

4通过底座3

‑

3固定在y向滑台板3

‑

2的另一端;精密滑台3

‑

5的座体固定在安装板3

‑

4上;推送板3

‑

6固定在精密滑台3

‑

5的滑动平台上,且推送板3

‑

6开设有凹槽的一端朝向拉刀固定机构2;注射器3

‑

8的针筒通过两个针管抱箍3

‑

7固定在安装板3

‑

4上,且注射器3

‑

8的活塞嵌入推送板3

‑

6的凹槽内;音圈电机3

‑

9固定在y向滑台板3

‑

2开设的安装孔中,y向滑台板3

‑

2的安装孔开设在靠近底座3

‑

3的一侧。其中,y向滑台3

‑

2和精密滑台3

‑

5均为丝杠滑台模组,并配有驱动电机驱动。优选地,y向滑台2

‑

3的行程为100mm,重复定位精度为

±

0.03mm。精密滑台3

‑

5的行程为100mm,重复定位精度为

±

0.03mm。

34.x向滑台2

‑

2、z向滑台2

‑

3、y向滑台3

‑

1和精密滑台3

‑

5的驱动电机均经驱动器与控制器连接;平行夹紧气缸2

‑

6经电磁换向阀与气泵连接;电磁换向阀和加热片2

‑

12均由控制器控制;控制器与控制屏(设有控制界面,可以采用电脑)连接;音圈电机3

‑

9与控制器连接,红外传感器2

‑

13的信号输出端与控制器连接。

35.优选地,如图2所示,加热片2

‑

12与加热片夹块2

‑

10之间设有隔热板2

‑

11。

36.优选地,如图2所示,刀具底托2

‑

14开设有卡槽,能更好地托住拉刀底部。

37.一种高硬度表面上复合微结构的缝隙腐蚀制备方法,具体步骤如下:

38.步骤一、如图4所示,在拉刀2

‑

9的各刀齿前刀面上张紧放置一张碳纤维网4

‑

2,然后用胶带4

‑

1将碳纤维网4

‑

2的两端与拉刀2

‑

9的两侧面分别固定。

39.步骤二、将拉刀2

‑

9的刀头置于刀具底托2

‑

14的卡槽内,拉刀2

‑

9的刀柄两侧通过平口钳2

‑

8夹紧固定,使得红外传感器2

‑

13的检测头正对于拉刀2

‑

9的刀齿;然后,平行夹紧气缸2

‑

6驱动两侧的加热片2

‑

12贴紧拉刀2

‑

9的刀柄两侧;其中,平口钳2

‑

8、平行夹紧气缸2

‑

6的缸体和刀具底托2

‑

14均与滑台连接板2

‑

4固定;滑台连接板2

‑

4固定在z向滑台2

‑

3的滑动平台上;z向滑台2

‑

3的座体与x向滑台2

‑

2的滑动平台固定。

40.步骤三、通过控制器设定加热温度并对加热片2

‑

12通电,使得两侧的加热片2

‑

12对拉刀2

‑

9进行整体加热,同时红外传感器2

‑

13进行温度数据的实时采集,并将温度数据(通过信号放大器)反馈给控制器,控制器将温度显示在外部控制屏上。

41.步骤四、注射器3

‑

8吸取腐蚀液(卤化金属酸溶液、硝酸酒精溶液等)后,将注射器3

‑

8的针筒固定在精密滑台3

‑

5的滑动平台上;其中,精密滑台3

‑

5的座体与y向滑台3

‑

1的滑动平台固定。

42.步骤五、控制器控制x向滑台2

‑

2的驱动电机带动x向滑台2

‑

2,使拉刀2

‑

9远离注射器3

‑

8的针尖(拉刀2

‑

9沿x轴正方向移动);然后,通过控制器控制z向滑台2

‑

3的驱动电机带动z向滑台2

‑

3上升(沿z轴正方向移动),使拉刀2

‑

9的第一排刀齿的容屑槽与注射器3

‑

8的

针尖在高度上齐平,且拉刀2

‑

9的第一排刀齿前刀面与注射器3

‑

8的针尖垂直距离为5mm;最后,通过控制器控制y向滑台3

‑

1的驱动电机带动y向滑台3

‑

1、精密滑台3

‑

5和注射器3

‑

8靠近拉刀2

‑

9(注射器3

‑

8沿y轴负方向移动),使注射器3

‑

8的针尖在y轴上的坐标比拉刀刀刃在y轴上的坐标小5mm,此处为腐蚀制备微结构的初始位置。

43.步骤六、控制器控制x向滑台2

‑

2的驱动电机带动x向滑台2

‑

2靠近注射器3

‑

8的针尖(沿x轴负方向移动),使注射器3

‑

8的针尖伸入拉刀2

‑

9的容屑槽内,且与拉刀2

‑

9远离注射器3

‑

8的侧面相距5mm。

44.步骤七、通过控制器启动音圈电机3

‑

9,音圈电机3

‑

9的高频振动传递到注射器3

‑

8,使注射器3

‑

8的针尖处也产生微振动。

45.步骤八、控制器控制精密滑台3

‑

5的驱动电机带动固定在精密滑台3

‑

5的滑动平台上的推送板3

‑

6移动预设距离一,使推送板3

‑

6带动注射器3

‑

8的活塞向注射器3

‑

8的针筒内推入,从而将固定体积的腐蚀液从振动的针尖处滴落在拉刀前刀面的碳纤维网4

‑

2上,由于碳纤维网4

‑

2的碳纤维束与拉刀前刀面之间间隙以及碳纤维网4

‑

2结点上各碳纤维束之间的毛细集聚效应,腐蚀液会被碳纤维网4

‑

2的碳纤维束以及结点吸引自动聚集在附近的碳纤维束以及结点上,且结点的吸引作用比碳纤维束强,导致结点处液滴量明显多于碳纤维束处,使得最终完成微结构蚀刻后结点处的微结构尺寸明显大于碳纤维束处。

46.步骤九、控制器控制x向滑台2

‑

2的驱动电机带动x向滑台2

‑

2向远离注射器3

‑

8的针尖方向移动步进距离h,然后重复步骤八。

47.步骤十、重复步骤九,直到m

×

h>l

‑

5时,通过控制器停止音圈电机3

‑

9,且控制器控制x向滑台2

‑

2的驱动电机带动x向滑台2

‑

2向远离注射器3

‑

8的针尖方向移动,使注射器3

‑

8的针尖不再位于拉刀2

‑

9的容屑槽内。其中,m为步骤九执行的次数,l为拉刀宽度。

48.步骤十一、通过控制器控制y向滑台3

‑

1的驱动电机带动y向滑台3

‑

1沿靠近拉刀2

‑

9方向移动预设距离二(根据拉刀齿间距与拉刀倾斜角度计算设定,从水平位置上保证注射器3

‑

8的针尖后续能伸入拉刀2

‑

9下一排刀齿的容屑槽内);然后,控制器控制z向滑台2

‑

3的驱动电机带动z向滑台2

‑

3上升预设距离三(根据拉刀齿间距与拉刀倾斜角度计算设定,从竖直位置上保证注射器3

‑

8的针尖后续能伸入拉刀2

‑

9下一排刀齿的容屑槽内),使注射器3

‑

8的针尖与下一排刀齿的容屑槽齐平,且拉刀2

‑

9的该排刀齿前刀面与注射器3

‑

8的针尖垂直距离为5mm。

49.步骤十二、重复步骤六至步骤十一,直至拉刀2

‑

9最后一排刀齿的碳纤维网4

‑

2上滴加好腐蚀液。

50.优选地,还包括步骤十三,具体为:为减小腐蚀液蒸发对微结构腐蚀质量的影响,通过控制器控制各滑台运动,每隔预设时间(此时间可根据不同温度具体设定,本实施例设定为15分钟)重复一次步骤五至步骤十二;达到预设次数后,完成微结构蚀刻。

51.优选地,如图5所示,碳纤维网4

‑

2的网格形状呈正方形、菱形、鱼鳞形或矩形。

52.本发明以拉刀2

‑

10的前刀面作为待加工表面,利用不同网格形状(图5中,(a)为正方形网格,(b)为菱形网格,(c)为鱼鳞形网格,(d)为矩形网格)的碳纤维网与拉刀2

‑

9之间的缝隙,使用腐蚀液在不同温度与液滴量情况下蚀刻复合微结构。本发明开设的复合微结构,如图6所示,其中,(a)示意腐蚀液在碳纤维网结点处形成的微结构截面,(b)示意腐蚀液在碳纤维束处形成的微结构截面;由于碳纤维在结点处有交叉,使得结点处碳纤维对腐蚀

液的吸引作用强于碳纤维束处,导致结点处液滴量明显多于碳纤维束处,在蚀刻液的作用下,结点处的微结构尺寸明显大于碳纤维束处。另外,结点处和碳纤维束处的微结构内部表面均会形成许多凹凸不平的坑,从而增大了微结构的表面积,这些拥有大表面的微结构在刀具切削加工中会存储更多的切削液,并且具有较强的换热能力,降低刀尖处的温度,提升刀具的使用寿命。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1