烹饪锅中有害物质的吸附处理工艺的制作方法

1.本技术涉及厨房用具领域,更具体地说,它涉及烹饪锅中有害物质的吸附处理工艺。

背景技术:

2.用于烹饪的锅根据其材料分为铁锅、不锈钢锅、麦饭石锅等。其中,铁锅是烹饪食物的主要厨具,铁锅有生铁锅和熟铁锅之分。生铁锅是选用灰口铁熔化并用模型浇筑制成的,传热慢、传热均匀,但锅环厚,纹路粗糙;熟铁锅是用黑铁皮锻压或手工捶打制成的,具有锅环薄、传热快、外观精美的特点。

3.其中,生铁锅所用的灰口铁含碳量2%以上的铁碳合金,除此之外,铸铁中还有1%~3%的硅以及磷、硫、铅、砷、锑、汞、钒、镍、铬、钼、铜、硼等元素。

4.针对上述中的相关技术,发明人认为上述铁碳合金制备生铁锅,生铁锅在使用过程中会大量接触酸、碱、盐等介质,同时还需加热到一定温度,铁锅中的物质会在烹饪过程中析出,物质析出后以食物为媒介进入人体,这些物质中含有大量重金属元素,长期使用会造成人体内重金属含量超标,对人的危害很大。

技术实现要素:

5.为了减少铁锅中析出的有害元素,本技术提供一种烹饪锅中有害物质的吸附处理工艺。

6.本技术提供一种烹饪锅中有害物质的吸附处理工艺,采用如下的技术方案:铁锅中有害物质的吸附处理工艺,包括以下步骤:s1、吸附剂制备:将石灰石粉末、矾石粉末、萤石粉末、磷酸盐和粘接剂混合得到吸附剂;s2、熔化:将生铁块和吸附剂一同熔化,并进行搅拌得到铁水,熔化温度为1700

‑

1850℃;s3、去渣:对铁水进行搅拌和扒渣;其中,所述吸附剂的添加量为(2.5

‑

12.0)千克/吨生铁块。

7.优选的,所述吸附剂中各组分的重量份数比为石灰石粉末:矾石粉末:萤石粉末:磷酸盐:粘接剂=(35

‑

60):(8

‑

18):(18

‑

30):(0

‑

1.5):(0

‑

10)。

8.通过采用上述技术方案,吸附剂与生铁块一同熔化,熔化过程中吸附剂对铁水中处于熔融状态的硫、磷、铅、砷、锑、汞等有害物质进行吸附,然后通过扒渣将废渣除去,排除铁水中的有害物质,完成铁锅的净化。高温状态下石灰石、矾石和萤石均处于活跃状态,石灰石在1700

‑

1850℃条件下分解后与矾石粉末和萤石粉末的各成分之间相互作用能够起到助熔和吸附杂质的效果,不仅能够保持铁水的熔融温度,有利于生铁块迅速熔化;而且该吸附剂在铁水中能够聚集铁水中的不熔物质,减少铁锅中的杂质,同时能够吸附铁水中的有害物质,减少铁锅中的有害物质。

9.石灰石在分解过程中还能够产生二氧化碳,和萤石共同作用能够提高铁水流动性,提高除杂和除害过程的效率。

10.石灰石、矾石和萤石中还含有含硅元素、锰元素等能够增强铁锅抗冲击、抗磨效果的成分,提过铁锅的使用寿命;同时还含有含氟元素、镁元素等能够补充人体微量元素的成分,铁锅使用时这些成分析出能够补充人体所需的微量元素。

11.优选的,所述吸附剂的制备包括如下步骤:(1)石灰石破碎、研磨并过30

‑

40目筛得到石灰石粉末,矾石破碎、研磨并过30

‑

40目筛得到矾石粉末,萤石破碎、研磨并过30

‑

40目筛得到萤石粉末;(2)硼镁石破碎、研磨并过30

‑

40目筛得到硼镁石粉末,将水玻璃、沸石颗粒和硼镁石粉末混合得到粘接剂;(3)按重量配比将石灰石粉末、矾石粉末、萤石粉末、磷酸盐、粘接剂和水混合均匀得到混合料;(4)混合料烘干得到吸附剂。

12.优选的,所述粘接剂中各组分的重量份数比为硼镁石:水玻璃:沸石颗粒=(1

‑

2.5):(25

‑

30):(6

‑

10)。

13.优选的,所述磷酸盐为三聚磷酸钠或六偏磷酸钠。

14.优选的,所述吸附剂的制备步骤(3)中所有粉体的总添加量为(65

‑

80)克/升水。

15.通过采用上述技术方案,破碎研磨后的石灰石、矾石和萤石之间能够混合更均匀,助熔和吸附效果更好。硼镁石、水玻璃、沸石颗粒混合形成的粘接剂不仅具有良好的粘接性能,和磷酸盐配合后还能够提高石灰石、矾石和萤石的分散性能,从而使使分散的石灰石、矾石和萤石结合更牢固、更稳定,使吸附剂在铁水中充分发挥其助熔和吸附作用;而且能够形成具有孔隙的吸附剂,从而提高吸附剂的吸附性能,对铁水中不熔杂质和有害物质的吸附效果更好;同时能够进一步为铁锅引入硼元素、镁元素、硅元素等,优选的,所述吸附剂的制备步骤(3)混合时升温至100

‑

120℃,且混合均匀后保温30min,保温温度为110

±

5℃。

16.通过采用上述技术方案,升温处理能够加速水玻璃、沸石颗粒和硼镁石粉末的混合和结合,而且水玻璃、沸石颗粒和硼镁石粉末在该温度下保温能够保持各组分的活跃度,从而有利于水熔液中各物质之间的运动和碰撞,使吸附剂中各组分分散更均匀,结合更紧密。

17.优选的,所述吸附剂融化前先进行预热,预热温度为630

‑

850℃,预热25

‑

30min。

18.通过采用上述技术方案,预热后的吸附剂处于活跃状态,吸附剂在与生铁块一同熔化时能够迅速反应,助熔效果好,而且能够在生铁块的熔化过程中吸附铁水的杂质和有害物质,吸附效果好,吸附速率高,从而降低了铁水的排毒处理时间,节约能源。

19.综上所述,本技术包括以下有益技术效果:1、本技术采用吸附剂和生铁块一同熔化的工艺,由于石灰石粉末、矾石粉末、萤石粉末、磷酸盐和粘接剂混合组成吸附剂,能够加快生铁块的熔化,同时提高了铁水中不熔杂质的聚渣效率,以及吸附铁水中的有害杂质,起到助熔效果和吸附效果。

20.2、本技术中优选采用对吸附剂进行预热的工艺,预热后吸附剂中的成分预先进入活跃状态,当吸附剂与生铁块一同熔化时,能够进一步加快铁水中不熔杂质的聚渣速率以

及对铁水中有害杂质的吸附效率。

21.3、本技术中通过粘接剂和磷酸盐的使用,能够形成具有孔隙且粘接性能好的吸附剂,提高聚渣效果,且对铁水中不熔杂质的吸附效果进一步提高。

具体实施方式

22.本技术实施例和对比例使用的原料来源如下表所示。

23.表1本技术实施例使用原料来源表原料来源型号硼镁石大连金拓矿业有限公司/水玻璃西安华昌水玻璃有限公司/沸石颗粒北京国投盛世科技股份有限公司/石灰石广西浙创化工有限公司/矾石济南澜海化工有限公司/萤石信阳鑫晨矿产有限公司/除以上原料外,其他原料均可通过市售获得。

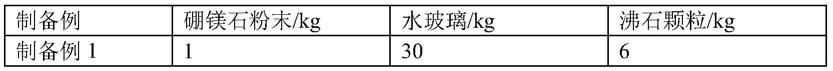

24.粘接剂的制备例制备例1硼镁石进行破碎和研磨,研磨后的硼镁石过30和40目筛得到硼镁石粉末,分别称取1kg硼镁石粉末、30kg水玻璃和6kg沸石颗粒(选用1

‑

5mm粒径的沸石颗粒)投入20l水中,在室温下搅拌混合均匀得到混合料,并将混合料通过喷雾干燥塔进行干燥得到粘接剂。

25.制备例2

‑

3,与制备例1的不同之处在于,粘接剂中硼镁石粉末、水玻璃和沸石颗粒的添加量不同,具体参见表2.表2制备例1

‑

3各组分的添加量明细表3各组分的添加量明细表制备例4与制备例3的不同之处在于,硼镁石粉末、水玻璃和沸石颗粒混合时升温至100℃,并在混合均匀后保温30min,保温温度为110

±

5℃。

26.制备例5与制备例4的不同之处在于,硼镁石粉末、水玻璃和沸石颗粒混合时升温至120℃,并在混合均匀后保温30min,保温温度为110

±

5℃。

27.制备例6与制备例4的不同之处在于,硼镁石粉末、水玻璃和沸石颗粒混合时升温至80℃,并在混合均匀后保温30min,保温温度为110

±

5℃。

28.制备例7与制备例4的不同之处在于,硼镁石粉末、水玻璃和沸石颗粒混合时升温至120℃,并在混合均匀后保温30min,保温温度为110

±

5℃。

29.制备例8与制备例3不同之处在于,沸石颗粒粉末也进行研磨并过30和40目筛。

30.制备例9与制备例3的不同之处在于,称取37.5kg水玻璃于20l水中搅拌均匀,然后进行喷雾干燥得到粘接剂。

31.制备例10与制备例9的不同之处在于,称取29kg水玻璃和8.5kg沸石颗粒于20l水中搅拌均匀,然后进行喷雾干燥得到粘接剂。

32.制备例11于制备例9的不同之处在于,称取2.5kg硼镁石和35kg水玻璃于20l水中搅拌均匀,然计进行喷雾干燥得到粘接剂。

33.铁锅制备的实施例实施例1步骤1:对石灰石进行破碎和研磨,研磨后过30和40目筛得到石灰石粉末;对矾石进行破碎和研磨;研磨后过30和40目筛得到矾石粉末;对萤石进行破碎和研磨,研磨后过30和40目筛得到萤石粉末;步骤2:称取7kg石灰石粉末、3.2kg矾石粉末、6kg萤石粉末、0.3kg三聚磷酸钠以及由制备例1制备得到的2kg粘接剂进行混合,得到吸附剂;步骤3:将生铁块和吸附剂一同熔化,熔化温度为1700℃,熔化过程中进行搅拌;其中,吸附剂的添加量为2.5kg/吨生铁块;步骤4:待生铁块完全熔化成铁水后,对铁水进行搅拌和扒渣,除去铁水中的固体残渣;步骤5:将扒渣后的铁水倒入模具,经压铸、断沿、修整得到铁锅制品。

34.实施例2

‑

3与实施例1的不同之处在于,吸附剂中各组分的添加量不同,具体参见表3。

35.表3实施例1

‑

3各组分的添加量明细表实施例4与实施例3的不同之处在于,本实施例使用的粘接剂为制备例2制备得到的粘接剂。

36.实施例5与实施例3的不同之处在于,本实施例使用的粘接剂为制备例3制备得到的粘接剂。

37.实施例6与实施例3的不同之处在于,本实施例使用的粘接剂为制备例4制备得到的粘接

剂。

38.实施例7与实施例3的不同之处在于,本实施例使用的粘接剂为制备例5制备得到的粘接剂。

39.实施例8与实施例3的不同之处在于,本实施例使用的粘接剂为制备例6制备得到的粘接剂。

40.实施例9与实施例3的不同之处在于,本实施例使用的粘接剂为制备例7制备得到的粘接剂。

41.实施例10与实施例3的不同之处在于,本实施例使用的粘接剂为制备例8制备得到的粘接剂。

42.实施例11与实施例3的不同之处在于,本实施例使用的粘接剂为制备例9制备得到的粘接剂。

43.实施例12与实施例3的不同之处在于,本实施例使用的粘接剂为制备例10制备得到的粘接剂。

44.实施例13与实施例3的不同之处在于,本实施例使用的粘接剂为制备例11制备得到的粘接剂。

45.实施例14与实施例3的不同之处在于,称取9.16kg石灰石粉末、3kg矾石粉末、4.6kg萤石粉末以及由制备例1制备得到的1.6kg粘接剂进行混合,得到吸附剂。

46.实施例15与实施例3的不同之处在于,称取10kg石灰石粉末、3kg矾石粉末、5.2kg萤石粉末和0.16kg三聚磷酸钠进行混合,得到吸附剂。

47.实施例16与实施例3的不同之处在于,本实施例使用的磷酸盐为六偏磷酸钠。

48.实施例17与实施例3的不同之处在于,步骤3中生铁块和吸附剂的熔化温度为1730℃。

49.实施例18与实施例3的不同之处在于,步骤3中生铁块和吸附剂的熔化温度为1760℃。

50.实施例19与实施例3的不同之处在于,步骤3中生铁块和吸附剂的熔化温度为1830℃。

51.实施例20与实施例3的不同之处在于,吸附剂的添加量为5.0kg/吨生铁块。

52.实施例21

与实施例3的不同之处在于,吸附剂的添加量为8.5kg/吨生铁块。

53.实施例22与实施例3的不同之处在于,吸附剂的添加量为12.0kg/吨生铁块。

54.实施例23与实施例3的不同之处在于,步骤2和步骤3之间还包括预热步骤,吸附剂的预热温度为630℃,预热时间为30min。

55.实施例24与实施例21的不同之处在于,吸附剂的预热温度为720℃,预热时间为28℃。

56.实施例25与实施例21的不同之处在于,吸附剂的预热温度为850℃,预热时间为25℃。

57.对比例对比例1将生铁块在1700℃温度下熔化,熔化过程中进行搅拌,待生铁块完全融化成铁水后,对铁水进行搅拌和扒渣,除去铁水中的固体残渣,再将扒渣后的铁水倒入与实施例1所用模具完全一致的模具,经压铸、断沿、修整得到铁锅制品。

58.对比例2

‑

7与实施例3的不同之处在于,吸附剂中各组分的添加量不同,具体参见表4。

59.表4对比例2

‑

7的吸附剂中各组分的添加量明细表对比例8与实施例3的不同之处在于,吸附剂的添加量为1.0kg/吨生铁块。

60.对比例9与实施例3的不同之处在于,步骤3:首先将与实施例3中吸附剂成分中等量的石灰石粉和生铁块一同熔化,然后依次向融化中的铁水中加入与实施例3中吸附剂成分中等量的矾石粉末、萤石粉末、磷酸盐、粘接剂进行熔化,并进行搅拌。

61.对比例10与实施例3的不同之处在于,步骤3:将生铁块进行熔化,熔化温度为1700℃;待生铁块完全熔化成铁水后,将吸附剂添加到铁水中,继续搅拌。

62.性能检测试验(一)采用gb4806.9

‑

2016对上述实施例和对比例制备得到的铁锅进行迁移试验,检测铁锅在使用过程中析出的重金属含量。

63.配置1g/l柠檬酸熔液:称取1.09g一水合柠檬酸(c6h8o7·

h2o),加水溶解至1000ml。本方法所用的水为gb/t 6682规定的一级水。

64.将实施例1

‑

25制得的铁锅进行编号,为样品1

‑

25;将对比例1

‑

10制得的铁锅进行编号,为样品26

‑

35。

65.对样品1

‑

35中析出的重金属离子进行检测:将1g/l柠檬酸熔液倒入铁锅中,柠檬酸熔液的添加量约为铁锅容积的4/5,并煮沸1h,后测定柠檬酸熔液中的重金属含量,作为铁锅中重金属的析出量。

66.采用gb31604.49

‑

2016中电感耦合等离子体质谱法测定铁锅析出量中砷、镉、铬、铅、镍、锑、锌的迁移量,具体测定结果如表5所示。

67.(二)铁水的生成和扒渣时间测定:实施例和对比例中生铁块的投入时间为t0,扒渣完成的时间为t1,测得铁水的熔化和扒渣时间为t=(t1‑

t0)h。具体测量结果如表5所示。

68.表5铁锅析出量中砷、镉、铬、铅、镍、锑、锌的迁移量铁水生成和扒渣时间测量情况

注:上述砷、镉、铬、铅、镍、锑、锌的测试结果单位均为(μg/l)。

69.铁锅在日常生活中可作为煎炒烹饪锅使用,食品安全国家标准gb31604.49

‑

2016对铁锅在使用过程中析出的砷、镉、铬、铅、镍、锑、锌等重金属的迁移量进行限量,具体参见表6。

70.表6食品接触材料及制品砷、镉、铬、铅、镍、锑、锌迁移量的指标元素检出限定量限砷(as)/(μg/l)0.20.6镉(cd)/(μg/l)0.10.3铬(cr)/(μg/l)13

铅(pb)/(μg/l)0.30.9镍(ni)/(μg/l)0.30.8锑(sb)/(μg/l)0.030.1锌(zn)/(μg/l)0.20.6注:测定结果小于检出限时报告为“未检出”;测定结果小于定量限时为“合格”,且报告具体检测值。

71.结合样品1

‑

25的检测报告表5以及表6的数据可以看出,经过本方案处理后的铁锅在使用过程中,其砷、镉、铬、铅、镍、锑、锌等重金属的迁移量均符合国家标准的要求。

72.结合样品1

‑

35的检测报告表5的数据可以看出,经过本方案处理后的生铁块,其熔化时间和扒渣时间的总和下降,即吸附剂的添加对生铁块的熔化能够起到助熔剂的效果,缩短生铁块熔化时间,提高生产效率,节约能源。

73.结合样品1

‑

25、样品26的数据可以看出,样品26中砷、镉、铬、铅、镍、锑、锌等重金属的迁移量均高于食品安全国家标准,不符合国家标准的要求,而经过吸附剂排毒处理后的铁锅中的砷、镉、铬、铅、镍、锑、锌等重金属的迁移量均符合国家标准的要求。由此可以看出采用吸附剂处理排毒后的铁锅中砷、镉、铬、铅、镍、锑、锌等重金属的含量降低,在铁锅的日常使用过程中重金属析出率低,改善人体摄入的重金属含量过多影响人体健康的问题,能够满足消费者长期使用铁锅的需求。

74.结合样品3、样品27

‑

32的数据可以看出,吸附剂中的成分由石灰石、矾石和萤石组合后,其对铁水中杂质的吸附效果好,减少铁锅中的重金属含量,从而能降低铁锅使用过程中重金属元素的析出;且助熔效果好,能够缩短生产时间,节约能源,降低生产成本。

75.结合实施例23

‑

25和实施例3的数据可以看出,通过预热处理后吸附剂的吸附效果更好;结合实施例11

‑

13的数据可以看出,由硼镁石、水玻璃和沸石颗粒组成的粘接剂,其聚渣效果好,不仅能够缩短生铁块的扒渣时间,而且能够进一步减少铁水中的重金属含量,进一步提高铁锅的使用安全性和使用寿命。

76.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1