一种高性能软磁非晶涂层及其制备方法与流程

1.本发明涉及涂层制备技术领域,具体涉及一种高性能软磁非晶涂层及其制备方法。

背景技术:

2.软磁材料是一种重要的磁功能材料。该类材料具有高饱和磁化强度、低饱和场、低矫顽力等特点,目前,常用的软磁材料包括金属晶体软磁材料、铁氧体软磁材料、非晶软磁材料等。其中金属晶体软磁材料综合磁性能良好,但是由于其电阻率较低,导致其在使用过程中损耗较高而在高频领域应用有限,铁氧体材料则具有较高的电阻率,但是和金属晶体软磁材料相比,其饱和磁化强度有限。非晶软磁材料则兼有金属晶体软磁材料和铁氧体软磁材料的优点,但是目前非晶软磁材料的综合磁性能仍有待提高。又由于目前,随着器件小型化的而不断发展,片式化磁性材料的制备越来越重要,如果获得高性能的软磁非晶涂层以满足目前器件小型化的需求,是非晶软磁材料制备领域的重点之一。

技术实现要素:

3.为解决现有技术中存在的问题,本发明提供了一种高性能软磁非晶涂层及其制备方法,解决了上述背景技术中提到的问题。

4.为实现上述目的,本发明提供如下技术方案:一种高性能软磁非晶涂层,所述涂层的组分重量百分比为:fe 44%~45%,co 5.5%~5.7%,ni 5.5%~5.7%,ho 18.1%~18.9%,si 4.2%~5.2%,b 17.5%~18.5%,c 1.6%~2.1%,cr 1%~1.5%;所述涂层有非晶态结构,饱和磁化强度≥90emu/cm2,电阻率≥200μω/cm。

5.优选的,所述涂层的组分重量百分比为:fe 44.5%~45%,co 5.6%~5.65%,ni 5.55%~5.6%,ho 18.7%~18.9%,si 4.4%~4.5%,b 17.7%~18.0%,c 1.6%~1.7%,cr 1%~1.5%。

6.一种高性能软磁非晶涂层的制备方法,包括如下步骤:

7.s1、配料,按照涂层的各组分重量百分比配制原料;

8.s2、甩带,利用真空甩带机将步骤s1中原料制作成薄带;

9.s3、热处理,将步骤s2中得到的薄带在真空炉中进行退火处理;

10.s4、机械粉碎后造粒,将经步骤s3处理后的薄带研磨成粉末并进行造粒处理;

11.s5、将基体材料依次进行去油、喷砂、清洗及干燥处理;

12.s6、制备涂层,采用热喷涂法将步骤s4获得的粉末沉积在经步骤s5处理的基体表面,即得涂层。

13.优选的,所述步骤s2中薄带的厚度为5μm~20μm。

14.优选的,所述步骤s3中退火处理的温度为700~900℃,保温时间为1.5~2小时。

15.优选的,所述步骤s4中的研磨粉末方法是气流磨或球磨法;所述的造粒处理是球磨法或喷雾干燥法。

16.优选的,所述步骤s5中的基体材料选自不锈钢、铝合金、坡莫合金中的一种。

17.优选的,所述的步骤s5中的喷砂处理,喷砂颗粒成分是氧化铝或石英砂,颗粒粒径为60~200目,喷砂压力为0.1mpa~0.8mpa。

18.优选的,所述步骤s5中的干燥是在真空或惰性气氛环境下进行干燥处理,所述干燥温度<100℃,所述惰性气体为氮气或氩气。

19.优选的,所述的步骤s6中的热喷涂法为等离子喷涂;所述等离子喷涂喷枪与基体的距离为120~150mm,喷枪的移动速度为200~500mm/min,送粉速率,50~150g/min,送粉气流为10~15l/min,电流范围为400~500a;主气成分为氩气或氮气,流量范围为60~80l/min;次气成分为氢气,流量范围为12~15l/min。

20.本发明的有益效果是:本发明所获涂层具有非晶态结构,该非晶结构良好的保留了材料在高温时的无序状态,使其内部电子在外加电场作用下的运动受到阻碍;同时又保证了在外加磁场作用下,电子在原地的定向旋转运动,因此涂层具有高的饱和磁化强度大于90emu/cm2和电阻率超过200μω/cm,同时涂层的矫顽力几乎为0,饱和场小于100oe。

附图说明

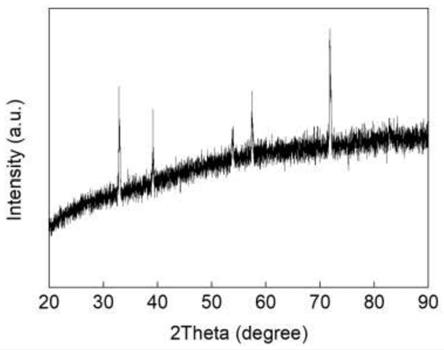

21.图1为本发明实施例1所得涂层的xrd谱线图;

22.图2为本发明实施例1所得涂层的截面形貌图。

具体实施方式

23.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

24.实施例1

25.一种高性能软磁非晶涂层及其制备方法,按照以下步骤进行:

26.步骤(1):以纯元素为原料按照组分重量百分比fe 44.5%~45%、co 5.6%~5.65%、ni 5.55%~5.6%、ho 18.7%~18.9%、si 4.4%~4.5%、b 17.7%~18.0%、c 1.6%~1.7%、cr 1%~1.5%及少量的杂质,配料。

27.步骤(2):使用真空甩带机将步骤(1)中所述原料制成厚度为15μm的薄带。

28.步骤(3):在800℃的真空环境下对步骤(2)中所述粉末进行退火处理,保温2h。

29.步骤(4):使用球磨机将步骤(3)中退火处理的薄带磨细。

30.步骤(5):使用喷雾干燥设备对(4)中粉末进行造粒。

31.步骤(6):使用粒径范围为60~200目的氧化铝对铝合金基体表面进行喷砂处理,喷砂压力为0.6mpa。

32.步骤(7):采用等离子喷涂设备将步骤(5)中制得粉粉末沉积成涂层,具体技术参数为:喷枪与基体的距离为150mm;喷枪的移动速度为500mm/min;送粉速率为50g/min;送粉气流为15l/min;电流范围为400a;主气成分为氩气,流量范围为60l/min;次气成分为氢气,流量范围为12l/min。

33.所获涂层材料软磁性能良好,饱和磁化强度接近98emu/cm2,饱和磁感应强度仅为

60oe,电阻率约为215μω/cm,如图1所示,是制得涂层的xrd谱线图,涂层的截面形貌如图2所示。

34.实施例2

35.一种高性能软磁非晶涂层及其制备方法,按照以下步骤进行:

36.步骤(1):以纯元素为原料按照组分重量百分比fe 44.7%~45%、co 5.6%~5.7%、ni 5.5%~5.6%、ho 18.5%~18.9%、si 4.2%~4.5%、b 17.5%~18.0%、c 1.6%~1.8%、cr 1%~1.2%及少量的杂质,配料。

37.步骤(2):使用甩带机将步骤(1)中所述原料制成厚度为5μm的薄带。

38.步骤(3):在700℃的真空环境下对步骤(2)中所述粉末进行退火处理,保温1.5h。

39.步骤(4):使用球磨机将步骤(3)中退火处理的薄带磨细。

40.步骤(5):使用喷雾干燥设备对(4)中粉末进行造粒。

41.步骤(6):使用粒径范围为60~200目的氧化铝对铝合金基体表面进行喷砂处理,喷砂压力为0.1mpa~0.8mpa。

42.步骤(7):采用等离子喷涂设备将步骤(5)中制得粉粉末沉积成涂层,具体技术参数为:喷枪与基体的距离为120mm;喷枪的移动速度为200mm/min;送粉速率为150g/min;送粉气流为10l/min;电流范围为500a;主气成分为氩气,流量范围为80l/min;次气成分为氢气,流量范围为15l/min。

43.所获涂层材料软磁性能良好,饱和磁化强度接近105emu/cm2,饱和磁感应强度仅为75.4oe,,电阻率约为203μω/cm。

44.尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1