一种耐压ZCuAl9Mn2铝青铜阀体类铸件的制备方法与流程

一种耐压zcual9mn2铝青铜阀体类铸件的制备方法

技术领域

1.本发明涉及零件铸造技术领域,具体是涉及一种耐压zcual9mn2铝青铜阀体类铸件的制备方法。

背景技术:

2.随着社会进步,新技术、新产品不断涌现,技术发展,目前设计产品本着长寿命、免更换、更环保等理念,因此对于零件质量要求越来越高,所以,要想提高产品质量,必须从新技术、新工艺进行改进、创新。铜合金拥有耐磨、耐腐蚀、高强度等材料特性,对于耐压铜合金材料零件被广泛应用于各种设备中,对于此类阀体,在装配后内部需要通过有高压力液体,因此需要在加工完成后需要进行抗压测试,这样对于材料成分、组织、性能及铸件内部质量具有很高要求。

3.砂型铸造是制造铝青铜阀体的传统方法,该工艺生产出阀体无论从材料成分均匀性及性能包括铸件质量上都不是很好,对于要求不高环境中使用可以满足使用要求,但是对于大型设备中的关键部件,要求具有耐腐蚀、抗压力,长寿命等性能时,砂型铸造方案已经无法满足,需要采用另外一种能制造出更高质量铝青铜阀体的工艺方法,因此,熔模铸造制作模壳加真空浇铸方案应运而生。

技术实现要素:

4.针对上述存在的技术问题,本发明提供了一种制造高质量的耐压zcual9mn2铝青铜阀体类铸件的制备方法。

5.本发明的技术方案为:一种耐压zcual9mn2铝青铜阀体类铸件的制备方法,包括以下步骤:

6.s1、精铸模具制备;

7.根据阀体类铸件产品结构,按照1.4

‑

3.2%的收缩率选择阀体类铸件精铸模具,精铸模具上设置有内浇口结构,精铸模具内部设置有抽芯结构,抽芯结构由活块拼接而成;

8.s2、蜡型制备;

9.将蜡料放入射蜡机中,然后利用射蜡机将蜡料压入步骤s1所得精铸模具中,保压30

‑

60s,将蜡型初坯脱模后放入15

‑

25℃水中冷却5

‑

10min,得到成品蜡型和蜡型浇道;其中射蜡机压力为1.5

‑

3mpa,压蜡温度为55

‑

60℃;

10.s3、脱蜡模壳制备;

11.s30、将步骤s2所得成品蜡型和浇道蜡型利用电烙铁进行焊接固定,并进行圆弧过渡;

12.s31、在步骤s30所得成品蜡型外部进行涂料和撒砂工序,并在温度为20

‑

26℃,湿度为50

‑

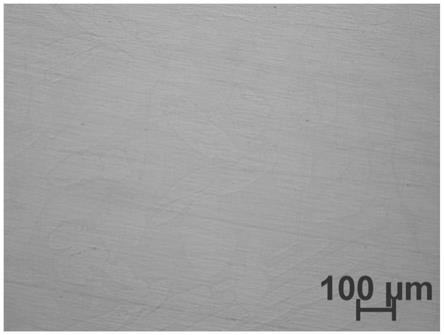

60%条件下硬化和干燥处理2

‑

5h;其中,涂料和撒砂工序由内向外共计7层,每层厚度为0.3

‑

0.8mm;第1

‑

2层为锆英粉料浆和锆英砂涂层,第3

‑

7层为上店粉料浆和上店砂涂层,第5

‑

7层使用铁丝加固,得到蜡型模壳;

13.s32、使用脱蜡釜对步骤s31所得蜡型模壳进行脱蜡处理,脱蜡釜温度为155

‑

175℃,脱蜡时间为15

‑

30min;然后将脱蜡完成后的蜡型模壳在箱式电阻炉里进行焙烧处理,焙烧温度为900

‑

950℃,保温1

‑

2h后自然冷却,得到脱蜡模壳;

14.s4、阀体铸件制备;

15.s40、按照质量百分比含量计,分别称取铝块8

‑

10%、电解锰片1.5

‑

2.5%、余量的电解铜板;

16.s41、将步骤s40所称取各材料分别加入到真空感应电炉坩埚中,并使真空感应电炉内真空度低于0.001mpa,加热温度为1100

‑

1500℃,开始进行真空熔炼,得到合金溶液;

17.s41、将步骤s41所得合金溶液倒入步骤s32所得脱蜡模壳中,冷却2

‑

3h后得到阀体铸件;其中,浇铸时冒口补缩4

‑

5次,每次间隔15

‑

20s;浇铸前在脱蜡模壳横浇道和内浇口处缠绕保温棉;

18.s5、铸件热处理;

19.将步骤s41所得阀体铸件在250

‑

300℃条件下保温1

‑

2h,然后以50

‑

70℃/h的速率缓慢升温至600

‑

950℃保温3

‑

5h,再以30

‑

50℃/h的速率降温至450

‑

550℃,保温2

‑

4h,最后以50

‑

60℃/h的速率缓慢降至室温;

20.s6、成品加工;

21.将步骤s5处理后的阀体铸件按照设计图纸要求加工至成品尺寸,然后对加工成品进行超声波探伤及压力测试,测试合格后包装入库。

22.进一步地,步骤s2中,蜡料的制备方法为:1)将石蜡和硬脂酸等体积放入在熔蜡釜中,控制熔蜡釜温度为60

‑

90℃;2)待熔蜡釜中物料熔化后,置入搅拌器中,以65

‑

95rad/min的搅拌速率搅拌处理15

‑

25min,自然冷却至室温后即得所需蜡料;利用上述方法制备的蜡料,具有表面光洁度高的优势,有利于提高成品蜡型的合格率。

23.进一步地,步骤s30完成后,在成品蜡型表面均匀涂抹0.05

‑

0.08mm厚度的加强剂,然后在60

‑

90℃条件下烘干处理1

‑

2h;通过涂抹加强剂,有利于提高成品蜡型的结构强度。

24.更进一步地,加强剂的制备方法为:分别称取以下重量份的原料:三氯化铁8

‑

14份、硼砂7

‑

9份、纳米碳纤维1

‑

3份、氢氧化钠2

‑

5份、二硫化钼1

‑

3份、十二烷基苯磺酸钠4

‑

9份,将上述原料搅拌混合均匀后加热至75

‑

110℃,最后在40

‑

60℃温度条件下保温处理30

‑

55min,即得所需加强剂;通过上述方法制备的加强剂,有利于提高成品蜡型的抗变形能力,避免成品蜡型在后期热处理过程中发生形变,提高了成品蜡型的整体性。

25.进一步地,步骤s32完成后,采用压力为0.5

‑

0.7mpa,温度为90

‑

110℃的蒸汽的对脱蜡模壳进行二次脱蜡处理,二次脱蜡时间为28

‑

36min;通过上述操作有利于提高脱蜡处理的彻底性。

26.进一步地,步骤s5完成后,将阀体铸件至于液氮罐中冷冻处理5

‑

8h;通过对阀体铸件进行冷冻处理,有利于提高成品阀体的高温硬度和高温压缩强度。

27.进一步地,步骤s5完成后,将阀体铸件在气态的渗碳介质中加热到110

‑

130℃,并保持2

‑

4h,通过对阀体铸件进行渗碳处理,有利于改善阀体铸件的结构强度,扩大成品阀体的适用范围以和使用寿命。

28.进一步地,步骤s2中,蜡型初坯冷却后,放入30

‑

45℃的保温箱内保温处理1

‑

3h;通过对蜡型初坯进行保温处理,使蜡型初坯上在自然冷却过程中快速冷却的部位又重新升温

后再冷却,从而使该部位的冷却速度与其它冷却速度较慢的部位保持一致,进而使得蜡型初坯在冷却过程中能够均匀收缩,提高了蜡型模壳的精度。

29.进一步地,步骤s5完成后,对阀体铸件进行喷丸处理,控制喷丸设备的喷射角在30

‑

60

°

之间不断变化,喷射压力为0.2mpa,喷丸时间为30

‑

65min;喷丸所用弹丸为粒径为0.1

‑

0.3mm的铝合金弹丸,喷丸过程中控制阀体铸件以3

‑

5rad/min的转速匀速转动;通过对阀体铸件进行喷丸处理,能够使阀体铸件表面晶粒更加细化,进而提高阀体铸件的致密性。

30.与现有技术相比,本发明的有益效果是:本发明的zcual9mn2阀体类铸件采用真空精密铸造方法,模具采用铝模,中间拆活块型芯设计,模具上设计排气槽,防止在射蜡时气体排不出产生聚气现象,发生蜡型鼓起及起泡现象,模具上模、下模一次加工成型,定位准确,尺寸精度高;本发明真空精密铸造工艺相对传统砂型铸造工艺具有生产效率高、尺寸精度高、毛坯尺寸接近于成品规格、机械加工余量小、最大优势为材料致密度好、可耐压测试的优点;本发明精铸模具相对于砂型模具具有结构简单、重量轻、组装更换方便、模具寿命长、成本低的优点,浇铸出铸件毛坯质量更高。本发明通过采用熔模铸造方法制造模壳,然后采用真空感应熔炼炉真空浇铸阀体模壳来生产阀体铸件,所选用原材料、真空熔炼、真空浇铸等特点,使得合金组织中al及mn合金相成分均匀、微观偏析、气体含量小、铸件无气孔、夹杂,缩孔、疏松、组织致密、无宏观等缺陷。

附图说明

31.图1是本发明的zcual9mn2阀体类铸件未腐蚀情况下放大50倍时的金相组织图;

32.图2是本发明的zcual9mn2阀体类铸件未腐蚀情况下放大100倍时的金相组织图;

33.图3是本发明的zcual9mn2阀体类铸件腐蚀情况下放大50倍时的金相组织图;

34.图4是本发明的zcual9mn2阀体类铸件腐蚀情况下放大100倍时的金相组织图。

具体实施方式

35.实施例1:一种耐压zcual9mn2铝青铜阀体类铸件的制备方法,包括以下步骤:

36.s1、精铸模具制备;

37.根据阀体类铸件产品结构,按照1.4%的收缩率选择阀体类铸件精铸模具,精铸模具上设置有内浇口结构,精铸模具内部设置有抽芯结构,抽芯结构由活块拼接而成;精铸模具采用市售产品;

38.s2、蜡型制备;

39.将蜡料放入射蜡机中,然后利用射蜡机将蜡料压入步骤s1所得精铸模具中,保压30s,将蜡型初坯脱模后放入15℃水中冷却5min,得到成品蜡型和蜡型浇道;其中射蜡机压力为1.5mpa,压蜡温度为55℃;

40.s3、脱蜡模壳制备;

41.s30、将步骤s2所得成品蜡型和浇道蜡型利用电烙铁进行焊接固定,并进行圆弧过渡;

42.s31、在步骤s30所得成品蜡型外部进行涂料和撒砂工序,并在温度为20℃,湿度为50%条件下硬化和干燥处理2h;其中,涂料和撒砂工序由内向外共计7层,每层厚度为0.3mm;第1

‑

2层为锆英粉料浆和锆英砂涂层,第3

‑

7层为上店粉料浆和上店砂涂层,第5

‑

7层

使用铁丝加固,得到蜡型模壳;

43.s32、使用脱蜡釜对步骤s31所得蜡型模壳进行脱蜡处理,脱蜡釜温度为155℃,脱蜡时间为15min;然后将脱蜡完成后的蜡型模壳在箱式电阻炉里进行焙烧处理,焙烧温度为900℃,保温1h后自然冷却,得到脱蜡模壳;

44.s4、阀体铸件制备;

45.s40、按照质量百分比含量计,分别称取铝块8%、电解锰片1.5%、余量的电解铜板;

46.s41、将步骤s40所称取各材料分别加入到真空感应电炉坩埚中,并使真空感应电炉内真空度为0.002mpa,加热温度为1500℃,开始进行真空熔炼,得到合金溶液;

47.s41、将步骤s41所得合金溶液倒入步骤s32所得脱蜡模壳中,冷却2h后得到阀体铸件;其中,浇铸时冒口补缩4次,每次间隔15s;浇铸前在脱蜡模壳横浇道和内浇口处缠绕保温棉;

48.s5、铸件热处理;

49.将步骤s41所得阀体铸件在250℃条件下保温1h,然后以50℃/h的速率缓慢升温至600℃保温3h,再以30℃/h的速率降温至450℃,保温2h,最后以50℃/h的速率缓慢降至室温;

50.s6、成品加工;

51.将步骤s5处理后的阀体铸件按照设计图纸要求加工至成品尺寸,然后对加工成品进行超声波探伤及压力测试,测试合格后包装入库。

52.实施例2:一种耐压zcual9mn2铝青铜阀体类铸件的制备方法,包括以下步骤:

53.s1、精铸模具制备;

54.根据阀体类铸件产品结构,按照2.6%的收缩率选择阀体类铸件精铸模具,精铸模具上设置有内浇口结构,精铸模具内部设置有抽芯结构,抽芯结构由活块拼接而成;精铸模具采用市售产品;

55.s2、蜡型制备;

56.将蜡料放入射蜡机中,然后利用射蜡机将蜡料压入步骤s1所得精铸模具中,保压50s,将蜡型初坯脱模后放入20℃水中冷却8min,得到成品蜡型和蜡型浇道;其中射蜡机压力为2.2mpa,压蜡温度为60℃;蜡料的制备方法为:1)将石蜡和硬脂酸等体积放入在熔蜡釜中,控制熔蜡釜温度为60℃;2)待熔蜡釜中物料熔化后,置入搅拌器中,以65rad/min的搅拌速率搅拌处理15min,自然冷却至室温后即得所需蜡料;利用上述方法制备的蜡料,具有表面光洁度高的优势,有利于提高成品蜡型的合格率;

57.s3、脱蜡模壳制备;

58.s30、将步骤s2所得成品蜡型和浇道蜡型利用电烙铁进行焊接固定,并进行圆弧过渡;

59.s31、在步骤s30所得成品蜡型外部进行涂料和撒砂工序,并在温度为23℃,湿度为55%条件下硬化和干燥处理4h;其中,涂料和撒砂工序由内向外共计7层,每层厚度为0.5mm;第1

‑

2层为锆英粉料浆和锆英砂涂层,第3

‑

7层为上店粉料浆和上店砂涂层,第5

‑

7层使用铁丝加固,得到蜡型模壳;

60.s32、使用脱蜡釜对步骤s31所得蜡型模壳进行脱蜡处理,脱蜡釜温度为165℃,脱

蜡时间为26min;然后将脱蜡完成后的蜡型模壳在箱式电阻炉里进行焙烧处理,焙烧温度为925℃,保温2h后自然冷却,得到脱蜡模壳;

61.s4、阀体铸件制备;

62.s40、按照质量百分比含量计,分别称取铝块8%、电解锰片2%、余量的电解铜板;

63.s41、将步骤s40所称取各材料分别加入到真空感应电炉坩埚中,并使真空感应电炉内真空度为0.002mpa,加热温度为1345℃,开始进行真空熔炼,得到合金溶液;

64.s41、将步骤s41所得合金溶液倒入步骤s32所得脱蜡模壳中,冷却3h后得到阀体铸件;其中,浇铸时冒口补缩5次,每次间隔20s;浇铸前在脱蜡模壳横浇道和内浇口处缠绕保温棉;

65.s5、铸件热处理;

66.将步骤s41所得阀体铸件在285℃条件下保温2h,然后以66℃/h的速率缓慢升温至795℃保温3

‑

5h,再以42℃/h的速率降温至520℃,保温3h,最后以60℃/h的速率缓慢降至室温;

67.s6、成品加工;

68.将步骤s5处理后的阀体铸件按照设计图纸要求加工至成品尺寸,然后对加工成品进行超声波探伤及压力测试,测试合格后包装入库。

69.实施例3:一种耐压zcual9mn2铝青铜阀体类铸件的制备方法,包括以下步骤:

70.s1、精铸模具制备;

71.根据阀体类铸件产品结构,按照3.2%的收缩率选择阀体类铸件精铸模具,精铸模具上设置有内浇口结构,精铸模具内部设置有抽芯结构,抽芯结构由活块拼接而成,精铸模具采用市售产品;

72.s2、蜡型制备;

73.将蜡料放入射蜡机中,然后利用射蜡机将蜡料压入步骤s1所得精铸模具中,保压60s,将蜡型初坯脱模后放入25℃水中冷却10min,得到成品蜡型和蜡型浇道;其中射蜡机压力为3mpa,压蜡温度为60℃;

74.s3、脱蜡模壳制备;

75.s30、将步骤s2所得成品蜡型和浇道蜡型利用电烙铁进行焊接固定,并进行圆弧过渡;在成品蜡型表面均匀涂抹0.05mm厚度的加强剂,然后在60℃条件下烘干处理1h;通过涂抹加强剂,有利于提高成品蜡型的结构强度;加强剂的制备方法为:分别称取以下重量份的原料:三氯化铁8份、硼砂7份、纳米碳纤维1份、氢氧化钠2份、二硫化钼1份、十二烷基苯磺酸钠4份,将上述原料搅拌混合均匀后加热至75℃,最后在40℃温度条件下保温处理30min,即得所需加强剂;通过上述方法制备的加强剂,有利于提高成品蜡型的抗变形能力,避免成品蜡型在后期热处理过程中发生形变,提高了成品蜡型的整体性;

76.s31、在步骤s30所得成品蜡型外部进行涂料和撒砂工序,并在温度为26℃,湿度为65%条件下硬化和干燥处理5h;其中,涂料和撒砂工序由内向外共计7层,每层厚度为0.8mm;第1

‑

2层为锆英粉料浆和锆英砂涂层,第3

‑

7层为上店粉料浆和上店砂涂层,第5

‑

7层使用铁丝加固,得到蜡型模壳;

77.s32、使用脱蜡釜对步骤s31所得蜡型模壳进行脱蜡处理,脱蜡釜温度为175℃,脱蜡时间为30min;然后将脱蜡完成后的蜡型模壳在箱式电阻炉里进行焙烧处理,焙烧温度为

950℃,保温2h后自然冷却,得到脱蜡模壳;

78.s4、阀体铸件制备;

79.s40、按照质量百分比含量计,分别称取铝块10%、电解锰片2.5%、余量的电解铜板;

80.s41、将步骤s40所称取各材料分别加入到真空感应电炉坩埚中,并使真空感应电炉内真空度为0.002mpa,加热温度为1500℃,开始进行真空熔炼,得到合金溶液;

81.s41、将步骤s41所得合金溶液倒入步骤s32所得脱蜡模壳中,冷却2h后得到阀体铸件;其中,浇铸时冒口补缩5次,每次间隔20s;浇铸前在脱蜡模壳横浇道和内浇口处缠绕保温棉;

82.s5、铸件热处理;

83.将步骤s41所得阀体铸件在300℃条件下保温2h,然后以70℃/h的速率缓慢升温至950℃保温5h,再以50℃/h的速率降温至550℃,保温4h,最后以60℃/h的速率缓慢降至室温;

84.s6、成品加工;

85.将步骤s5处理后的阀体铸件按照设计图纸要求加工至成品尺寸,然后对加工成品进行超声波探伤及压力测试,测试合格后包装入库。

86.实施例4:一种耐压zcual9mn2铝青铜阀体类铸件的制备方法,包括以下步骤:

87.s1、精铸模具制备;

88.根据阀体类铸件产品结构,按照1.4%的收缩率选择阀体类铸件精铸模具,精铸模具上设置有内浇口结构,精铸模具内部设置有抽芯结构,抽芯结构由活块拼接而成;精铸模具采用市售产品;

89.s2、蜡型制备;

90.将蜡料放入射蜡机中,然后利用射蜡机将蜡料压入步骤s1所得精铸模具中,保压30s,将蜡型初坯脱模后放入15℃水中冷却5min,得到成品蜡型和蜡型浇道;其中射蜡机压力为1.5mpa,压蜡温度为60℃;

91.s3、脱蜡模壳制备;

92.s30、将步骤s2所得成品蜡型和浇道蜡型利用电烙铁进行焊接固定,并进行圆弧过渡;

93.s31、在步骤s30所得成品蜡型外部进行涂料和撒砂工序,并在温度为26℃,湿度为65%条件下硬化和干燥处理2h;其中,涂料和撒砂工序由内向外共计7层,每层厚度为0.5mm;第1

‑

2层为锆英粉料浆和锆英砂涂层,第3

‑

7层为上店粉料浆和上店砂涂层,第5

‑

7层使用铁丝加固,得到蜡型模壳;

94.s32、使用脱蜡釜对步骤s31所得蜡型模壳进行脱蜡处理,脱蜡釜温度为175℃,脱蜡时间为15min;然后将脱蜡完成后的蜡型模壳在箱式电阻炉里进行焙烧处理,焙烧温度为950℃,保温1h后自然冷却,最后采用压力为0.5mpa,温度为90℃的蒸汽的对脱蜡模壳进行二次脱蜡处理,二次脱蜡时间为28min,得到脱蜡模壳;通过上述操作有利于提高脱蜡处理的彻底性;

95.s4、阀体铸件制备;

96.s40、按照质量百分比含量计,分别称取铝块8%、电解锰片1.5%、余量的电解铜

板;

97.s41、将步骤s40所称取各材料分别加入到真空感应电炉坩埚中,并使真空感应电炉内真空度为0.002mpa,加热温度为1500℃,开始进行真空熔炼,得到合金溶液;

98.s41、将步骤s41所得合金溶液倒入步骤s32所得脱蜡模壳中,冷却2h后得到阀体铸件;其中,浇铸时冒口补缩4次,每次间隔15s;浇铸前在脱蜡模壳横浇道和内浇口处缠绕保温棉;

99.s5、铸件热处理;

100.将步骤s41所得阀体铸件在250℃条件下保温1h,然后以50℃/h的速率缓慢升温至600℃保温3h,再以30℃/h的速率降温至450℃,保温2h,最后以50℃/h的速率缓慢降至室温;

101.s6、成品加工;

102.将步骤s5处理后的阀体铸件按照设计图纸要求加工至成品尺寸,然后对加工成品进行超声波探伤及压力测试,测试合格后包装入库。

103.实施例5:一种耐压zcual9mn2铝青铜阀体类铸件的制备方法,包括以下步骤:

104.s1、精铸模具制备;

105.根据阀体类铸件产品结构,按照2.6%的收缩率选择阀体类铸件精铸模具,精铸模具上设置有内浇口结构,精铸模具内部设置有抽芯结构,抽芯结构由活块拼接而成;精铸模具采用市售产品;

106.s2、蜡型制备;

107.将蜡料放入射蜡机中,然后利用射蜡机将蜡料压入步骤s1所得精铸模具中,保压50s,将蜡型初坯脱模后放入20℃水中冷却8min,得到成品蜡型和蜡型浇道;其中射蜡机压力为2.2mpa,压蜡温度为60℃;

108.s3、脱蜡模壳制备;

109.s30、将步骤s2所得成品蜡型和浇道蜡型利用电烙铁进行焊接固定,并进行圆弧过渡;

110.s31、在步骤s30所得成品蜡型外部进行涂料和撒砂工序,并在温度为26℃,湿度为65%条件下硬化和干燥处理2h;其中,涂料和撒砂工序由内向外共计7层,每层厚度为0.5mm;第1

‑

2层为锆英粉料浆和锆英砂涂层,第3

‑

7层为上店粉料浆和上店砂涂层,第5

‑

7层使用铁丝加固,得到蜡型模壳;

111.s32、使用脱蜡釜对步骤s31所得蜡型模壳进行脱蜡处理,脱蜡釜温度为175℃,脱蜡时间为15min;然后将脱蜡完成后的蜡型模壳在箱式电阻炉里进行焙烧处理,焙烧温度为950℃,保温1h后自然冷却,最后采用压力为0.5mpa,温度为90℃的蒸汽的对脱蜡模壳进行二次脱蜡处理,二次脱蜡时间为28min,得到脱蜡模壳;通过上述操作有利于提高脱蜡处理的彻底性;

112.s4、阀体铸件制备;

113.s40、按照质量百分比含量计,分别称取铝块8%、电解锰片2%、余量的电解铜板;

114.s41、将步骤s40所称取各材料分别加入到真空感应电炉坩埚中,并使真空感应电炉内真空度为0.002mpa,加热温度为1345℃,开始进行真空熔炼,得到合金溶液;

115.s41、将步骤s41所得合金溶液倒入步骤s32所得脱蜡模壳中,冷却3h后得到阀体铸

件;其中,浇铸时冒口补缩5次,每次间隔20s;浇铸前在脱蜡模壳横浇道和内浇口处缠绕保温棉;

116.s5、铸件热处理;

117.将步骤s41所得阀体铸件在285℃条件下保温2h,然后以66℃/h的速率缓慢升温至795℃保温3h,再以42℃/h的速率降温至520℃,保温3h,最后以60℃/h的速率缓慢降至室温;然后将阀体铸件至于液氮罐中冷冻处理5h;通过对阀体铸件进行冷冻处理,有利于提高成品阀体的高温硬度和高温压缩强度;然后将阀体铸件在气态的渗碳介质中加热到110℃,并保持2h,通过对阀体铸件进行渗碳处理,有利于改善阀体铸件的结构强度,扩大成品阀体的适用范围以和使用寿命;最后对阀体铸件进行喷丸处理,控制喷丸设备的喷射角在30

‑

50

°

之间不断变化,喷射压力为0.2mpa,喷丸时间为30min;喷丸所用弹丸为粒径为0.1

‑

0.2mm的铝合金弹丸,喷丸过程中控制阀体铸件以3rad/min的转速匀速转动;通过对阀体铸件进行喷丸处理,能够使阀体铸件表面晶粒更加细化,进而提高阀体铸件的致密性;

118.s6、成品加工;

119.将步骤s5处理后的阀体铸件按照设计图纸要求加工至成品尺寸,然后对加工成品进行超声波探伤及压力测试,测试合格后包装入库。

120.实施例6:一种耐压zcual9mn2铝青铜阀体类铸件的制备方法,包括以下步骤:

121.s1、精铸模具制备;

122.根据阀体类铸件产品结构,按照3.2%的收缩率选择阀体类铸件精铸模具,精铸模具上设置有内浇口结构,精铸模具内部设置有抽芯结构,抽芯结构由活块拼接而成;精铸模具采用市售产品;

123.s2、蜡型制备;

124.将蜡料放入射蜡机中,然后利用射蜡机将蜡料压入步骤s1所得精铸模具中,保压60s,将蜡型初坯脱模后放入25℃水中冷却10min,得到成品蜡型和蜡型浇道;其中射蜡机压力为3mpa,压蜡温度为60℃;蜡型初坯冷却后,放入30℃的保温箱内保温处理1h;通过对蜡型初坯进行保温处理,使蜡型初坯上在自然冷却过程中快速冷却的部位又重新升温后再冷却,从而使该部位的冷却速度与其它冷却速度较慢的部位保持一致,进而使得蜡型初坯在冷却过程中能够均匀收缩,提高了蜡型模壳的精度;

125.s3、脱蜡模壳制备;

126.s30、将步骤s2所得成品蜡型和浇道蜡型利用电烙铁铁进行焊接固定,并进行圆弧过渡;

127.s31、在步骤s30所得成品蜡型外部进行涂料和撒砂工序,并在温度为26℃,湿度为65%条件下硬化和干燥处理2h;其中,涂料和撒砂工序由内向外共计7层,每层厚度为0.5mm;第1

‑

2层为锆英粉料浆和锆英砂涂层,第3

‑

7层为上店粉料浆和上店砂涂层,第5

‑

7层使用铁丝加固,得到蜡型模壳;

128.s32、使用脱蜡釜对步骤s31所得蜡型模壳进行脱蜡处理,脱蜡釜温度为175℃,脱蜡时间为15min;然后将脱蜡完成后的蜡型模壳在箱式电阻炉里进行焙烧处理,焙烧温度为950℃,保温1h后自然冷却,得到脱蜡模壳;

129.s4、阀体铸件制备;

130.s40、按照质量百分比含量计,分别称取铝块10%、电解锰片2.5%、余量的电解铜

板;

131.s41、将步骤s40所称取各材料分别加入到真空感应电炉坩埚中,并使真空感应电炉内真空度为0.002mpa,加热温度为1500℃,开始进行真空熔炼,得到合金溶液;

132.s41、将步骤s41所得合金溶液倒入步骤s32所得脱蜡模壳中,冷却2h后得到阀体铸件;其中,浇铸时冒口补缩5次,每次间隔20s;浇铸前在脱蜡模壳横浇道和内浇口处缠绕保温棉;

133.s5、铸件热处理;

134.将步骤s41所得阀体铸件在300℃条件下保温2h,然后以70℃/h的速率缓慢升温至950℃保温5h,再以50℃/h的速率降温至550℃,保温4h,最后以60℃/h的速率缓慢降至室温;

135.s6、成品加工;

136.将步骤s5处理后的阀体铸件按照设计图纸要求加工至成品尺寸,然后对加工成品进行超声波探伤及压力测试,测试合格后包装入库。

137.实施例7:一种耐压zcual9mn2铝青铜阀体类铸件的制备方法,包括以下步骤:

138.s1、精铸模具制备;

139.根据阀体类铸件产品结构,按照3.2%的收缩率选择阀体类铸件精铸模具,精铸模具上设置有内浇口结构,精铸模具内部设置有抽芯结构,抽芯结构由活块拼接而成;精铸模具采用市售产品;

140.s2、蜡型制备;

141.将蜡料放入射蜡机中,然后利用射蜡机将蜡料压入步骤s1所得精铸模具中,保压60s,将蜡型初坯脱模后放入25℃水中冷却10min,得到成品蜡型和蜡型浇道;其中射蜡机压力为3mpa,压蜡温度为60℃;蜡料的制备方法为:1)将石蜡和硬脂酸等体积放入在熔蜡釜中,控制熔蜡釜温度为90℃;2)待熔蜡釜中物料熔化后,置入搅拌器中,以95rad/min的搅拌速率搅拌处理25min,自然冷却至室温后即得所需蜡料;利用上述方法制备的蜡料,具有表面光洁度高的优势,有利于提高成品蜡型的合格率;蜡型初坯冷却后,放入45℃的保温箱内保温处理3h;通过对蜡型初坯进行保温处理,使蜡型初坯上在自然冷却过程中快速冷却的部位又重新升温后再冷却,从而使该部位的冷却速度与其它冷却速度较慢的部位保持一致,进而使得蜡型初坯在冷却过程中能够均匀收缩,提高了蜡型模壳的精度;

142.s3、脱蜡模壳制备;

143.s30、将步骤s2所得成品蜡型和浇道蜡型利用电烙铁进行焊接固定,并进行圆弧过渡;在成品蜡型表面均匀涂抹0.08mm厚度的加强剂,然后在90℃条件下烘干处理2h;通过涂抹加强剂,有利于提高成品蜡型的结构强度;加强剂的制备方法为:分别称取以下重量份的原料:三氯化铁14份、硼砂9份、纳米碳纤维3份、氢氧化钠5份、二硫化钼3份、十二烷基苯磺酸钠9份,将上述原料搅拌混合均匀后加热至110℃,最后在60℃温度条件下保温处理55min,即得所需加强剂;通过上述方法制备的加强剂,有利于提高成品蜡型的抗变形能力,避免成品蜡型在后期热处理过程中发生形变,提高了成品蜡型的整体性;

144.s31、在步骤s30所得成品蜡型外部进行涂料和撒砂工序,并在温度为26℃,湿度为65%条件下硬化和干燥处理5h;其中,涂料和撒砂工序由内向外共计7层,每层厚度为0.3mm;第1

‑

2层为锆英粉料浆和锆英砂涂层,第3

‑

7层为上店粉料浆和上店砂涂层,第5

‑

7层

使用铁丝加固,得到蜡型模壳;

145.s32、使用脱蜡釜对步骤s31所得蜡型模壳进行脱蜡处理,脱蜡釜温度为175℃,脱蜡时间为30min;然后将脱蜡完成后的蜡型模壳在箱式电阻炉里进行焙烧处理,焙烧温度为950℃,保温2h后自然冷却,最后采用压力为0.7mpa,温度为110℃的蒸汽的对脱蜡模壳进行二次脱蜡处理,二次脱蜡时间为36min,得到脱蜡模壳;通过上述操作有利于提高脱蜡处理的彻底性;

146.s4、阀体铸件制备;

147.s40、按照质量百分比含量计,分别称取铝块10%、电解锰片2.5%、余量的电解铜板;

148.s41、将步骤s40所称取各材料分别加入到真空感应电炉坩埚中,并使真空感应电炉内真空度为0.002mpa,加热温度为1500℃,开始进行真空熔炼,得到合金溶液;

149.s41、将步骤s41所得合金溶液倒入步骤s32所得脱蜡模壳中,冷却2h后得到阀体铸件;其中,浇铸时冒口补缩5次,每次间隔20s;浇铸前在脱蜡模壳横浇道和内浇口处缠绕保温棉;

150.s5、铸件热处理;

151.将步骤s41所得阀体铸件在300℃条件下保温2h,然后以70℃/h的速率缓慢升温至950℃保温5h,再以50℃/h的速率降温至550℃,保温4h,最后以60℃/h的速率缓慢降至室温;然后将阀体铸件至于液氮罐中冷冻处理8h;通过对阀体铸件进行冷冻处理,有利于提高成品阀体的高温硬度和高温压缩强度;然后将阀体铸件在气态的渗碳介质中加热到130℃,并保持4h,通过对阀体铸件进行渗碳处理,有利于改善阀体铸件的结构强度,扩大成品阀体的适用范围以和使用寿命;最后对阀体铸件进行喷丸处理,控制喷丸设备的喷射角在45

‑

60

°

之间不断变化,喷射压力为0.2mpa,喷丸时间为65min;喷丸所用弹丸为粒径为0.2

‑

0.3mm的铝合金弹丸,喷丸过程中控制阀体铸件以5rad/min的转速匀速转动;通过对阀体铸件进行喷丸处理,能够使阀体铸件表面晶粒更加细化,进而提高阀体铸件的致密性;

152.s6、成品加工;

153.将步骤s5处理后的阀体铸件按照设计图纸要求加工至成品尺寸,然后对加工成品进行超声波探伤及压力测试,测试合格后包装入库。

154.试验例1:分别对本发明实施例1

‑

7所制备的成品阀体进行成分检测,检测结果如表1所示;

155.表1:不同制备条件对成品阀体成分的影响;

156.实施例al/%mn/%o/%c/%s/%cu18.161.710.00050.00440.0003余量28.451.80.00040.00360.0003余量38.861.90.00030.00310.0002余量49.352.10.00020.00210.002余量59.452.00.00020.00190.0003余量69.632.20.00030.00160.0001余量79.722.30.00010.00130.0001余量

157.通过表1数据可知,通过本发明所制备的成品阀体,其成分满足要求:al:8.0

‑

10.0%,mn:1.5

‑

2.5%,sb≤0.05%,si≤0.2%,p≤0.10%,as≤0.05%,sn≤0.2%,zn≤1.5%,pb≤0.1%,杂质总和(不包括zn元素)≤1.0%,cu:余量;合金组织中al、mn合金相成分均匀、气体含量小,铸件无气孔、夹杂、缩孔、疏松、组织致密、无宏观等缺陷。

158.试验例2:分别对本发明实施例1

‑

7制备的成品阀体进行性能检测,检测结果如表2所示;

159.表2:不同制备条件对成品阀体性能的影响;

[0160][0161][0162]

通过表2数据可知,通过本发明所制备的成品阀体,抗拉强度460mpa,屈服强度≥382,延伸率≥26%,硬度hb≥98,具有较高的机械强度。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1