一种选择蚀刻钨及氮化钛的蚀刻液的制作方法

1.本发明涉及一种去除衬底上金属材料层的蚀刻液,更具体地涉及一种选择性去除钨和氮化钛的蚀刻液。

背景技术:

2.钨及含钨材料在半导体制造中具有多种应用,它可以广泛地应用于电子元件的金属导电层、栅极、阻挡层或通孔,也可以在3d nand和动态随机存取存储器(dram)担当掩模版的角色。同样的,氮化钛(钛基金属)常在半导体器件、液晶面板和印刷接线板等中作底层、覆盖层和阻挡层。

3.因此,在半导体制造工艺中常常需要对钨及氮化钛进行选择性蚀刻来形成所需图案。专利cn104145324a公布了一种在钨金属导电层存在下选择性去除氮化钛等材料的蚀刻液,其钨及氮化钛的蚀刻速率选择比可达到100以上,但其蚀刻速率都较低。专利109979819a公布了蚀刻钨层的方法,运用双氧水和强酸或强碱移除钨层,但这种蚀刻液极易损伤器件中其它材料(氮化钛、氮化硅、二氧化硅等),这点文中并无论述。专利cn106868511a公开了一种蚀刻钨而不蚀刻氮化钛的蚀刻液,但文中钨和氮化钛的蚀刻速率都很低,且钨相对于氮化钛的选择比较低。

4.鉴于此,在半导体器件和液晶显示器制造工艺中急需一种选择蚀刻钨或钨合金和氮化钛的蚀刻液。

技术实现要素:

5.本发明的目的是提供一种选择蚀刻钨和氮化钛的蚀刻液。所述的蚀刻液由双氧水,双氧水稳定剂,硝酸,无机酸,蚀刻抑制剂,表面活性剂和去离子水组成。

6.其中,双氧水的质量分数为1

‑

20%;双氧水稳定剂的质量分数为0.1

‑

5%;硝酸的质量分数为0.1

‑

5%;无机酸的质量分数为1

‑

10%;蚀刻抑制剂的质量分数为0.01

‑

0.5%;表面活性剂的质量分数为0.005

‑

0.1%;余量为去离子水。

7.在实施案例中,所述双氧水稳定剂主要为6

‑

氨基

‑

2,2联吡啶、4,4

‑

氨基

‑

2,2联吡啶、5,5

‑

氨基

‑

2,2联吡啶构成。

8.在实施案例中,所述无机酸主要为硫酸、氢氟酸、盐酸、磷酸中的一种或几种。

9.在实施案例中,所述蚀刻抑制剂主要为唑类化合物,主要为2

‑

咪唑烷酮、n

‑

乙酰基

‑2‑

咪唑烷酮、5

‑

氨基

‑6‑

甲基苯并咪唑酮中的一种或几种。

10.在实施案例中,所述表面活性剂为聚丙烯酰胺、月桂酸聚氧乙醚硫酸铵、月桂醇硫酸酯铵中的一种或几种。

11.本发明的优点和有益效果在于:第一,适量的双氧水和硝酸同时作为氧化剂可以充分氧化钨和氮化钛,加快氧化过程;第二,唑类化合物等蚀刻抑制剂可以和金属原子以配位键的形式强烈地吸附在金属表面,形成一层致密的薄膜,减缓金属的蚀刻,从而调节蚀刻选择比;第三,聚丙烯酰胺等表面活性剂可以调节蚀刻液与金属表面的界面张力,增大两相

的接触,提高介质传递速率,进而提高时刻速率;第四,抑制剂和表面活性剂的协同作用可以进一步提高钨和氮化钛的蚀刻选择比,且不影响钨的蚀刻速率。

具体实施方式

12.为更好地理解本发明,下文将结合图表的方式来充分地描述实施例及对比例,但是本发明要求保护的范围并不局限于实施例显示的范围。

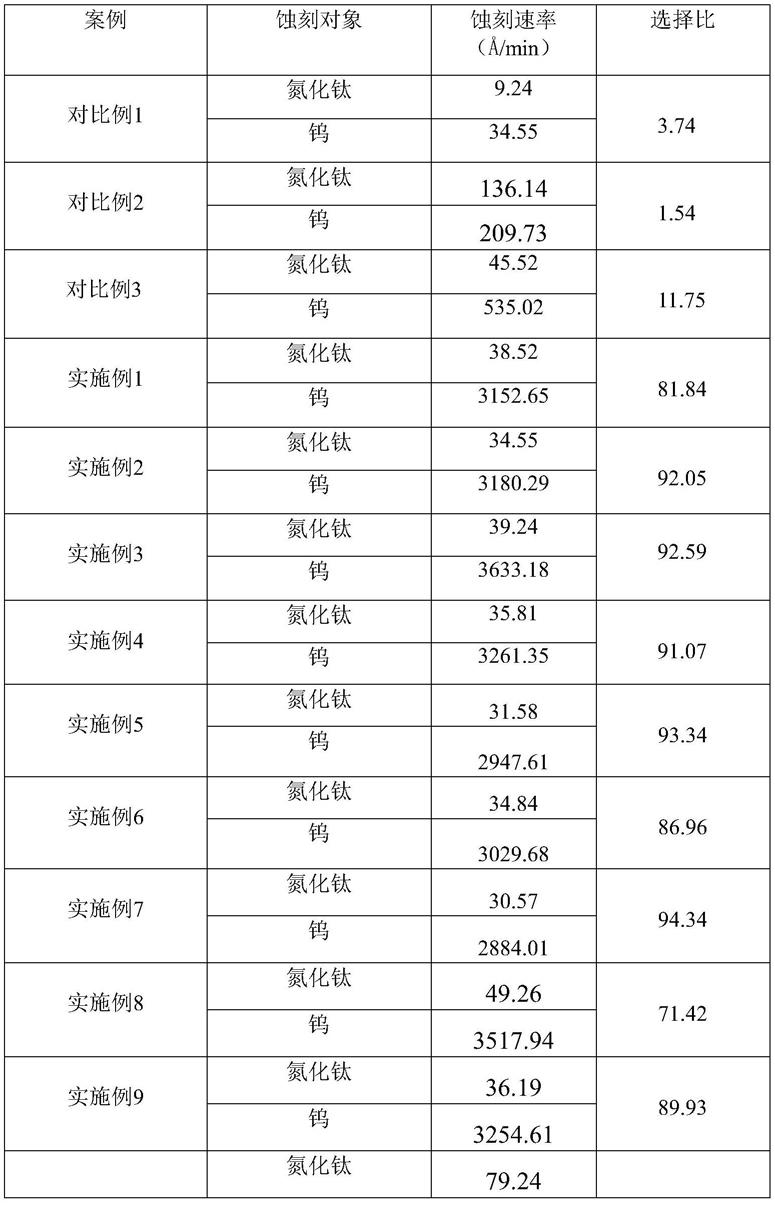

13.对比例1对比例1提供了硝酸和双氧水的蚀刻液与蚀刻效果,具体为:所述的蚀刻液由双氧水、硝酸和去离子水组成。

14.其中,双氧水的质量分数为5%;硝酸的质量分数为2%;余量为去离子水。首先量取适量去离子水,然后按比例加入硝酸,最后加入双氧水。

15.用四探针测厚仪测试蚀刻前氮化硅和钨片的厚度,然后用镊子夹取切割成合适大小的氮化钛或钨片,放入50℃的蚀刻液中并轻微摇晃,蚀刻一定时间后拿出,并用去离子水冲洗,氮气吹扫,最后再用四探针测厚仪测试蚀刻后氮化硅和钨片的厚度,从而计算出蚀刻速率。

16.蚀刻过程中蚀刻液中不断有气泡冒出,双氧水分解速度较快,1h后钨和氮化钛的蚀刻速率降为0。蚀刻结果如表1所示。

17.对比例2对比例2提供了不添加蚀刻抑制剂的蚀刻液与蚀刻效果,具体为:所述的蚀刻液由双氧水、6

‑

氨基

‑

2,2联吡啶、硝酸、硫酸、聚丙烯酰胺和去离子水组成。

18.其中,双氧水的质量分数为5%;6

‑

氨基

‑

2,2联吡啶的质量分数为2%;硝酸的质量分数为2%;硫酸的质量分数为10%;聚丙烯酰胺的质量分数为0.05%;余量为去离子水。首先量取适量去离子水,按比例加入硫酸,混匀并降至室温,再加入硝酸、6

‑

氨基

‑

2,2联吡啶和聚丙烯酰胺,最后加入双氧水。

19.实验步骤同上,蚀刻结果如表1所示。

20.对比例3对比例3提供了不添加表面活性剂的蚀刻液与蚀刻效果,具体为:所述的蚀刻液由双氧水、6

‑

氨基

‑

2,2联吡啶、硝酸、硫酸、2

‑

咪唑烷酮和去离子水组成。

21.其中,双氧水的质量分数为5%;6

‑

氨基

‑

2,2联吡啶的质量分数为2%;硝酸的质量分数为2%;硫酸的质量分数为10%;2

‑

咪唑烷酮的质量分数为0.1%;余量为去离子水。首先量取适量去离子水,按比例加入硫酸,混匀并降至室温,再加入硝酸、6

‑

氨基

‑

2,2联吡啶和2

‑

咪唑烷酮,最后加入双氧水。

22.实验步骤同上,蚀刻结果如表1所示。

23.实施例1实施例1提供了添加蚀刻抑制剂和表面活性剂的蚀刻液与蚀刻效果,具体为:所述的蚀刻液由双氧水、6

‑

氨基

‑

2,2联吡啶、硝酸、硫酸、盐酸、月桂酸聚氧乙醚硫酸铵、2

‑

咪唑烷酮和去离子水组成。

24.其中,双氧水的质量分数为15%;6

‑

氨基

‑

2,2联吡啶的质量分数为2%;硝酸的质量分数为2%;硫酸的质量分数为10%;盐酸的质量分数为2%;月桂酸聚氧乙醚硫酸铵的质量分数为0.0.5%;2

‑

咪唑烷酮的质量分数为0.1%;余量为去离子水。首先量取适量去离子水,按比例加入硫酸,混匀并降至室温,再加入硝酸、盐酸、6

‑

氨基

‑

2,2联吡啶、月桂酸聚氧乙醚硫酸铵和2

‑

咪唑烷酮,最后加入双氧水。

25.实验步骤同上,蚀刻过程中蚀刻液中仅有少量气泡冒出,双氧水分解速度减缓,24h后钨和氮化钛的蚀刻速率保持稳定。蚀刻结果如表1所示。

26.实施例2实施例2提供了添加蚀刻抑制剂和表面活性剂的蚀刻液与蚀刻效果,具体为:所述的蚀刻液由双氧水、4,4

‑

氨基

‑

2,2联吡啶、硝酸、硫酸、盐酸、月桂酸聚氧乙醚硫酸铵、2

‑

咪唑烷酮和去离子水组成。

27.其中,双氧水的质量分数为15%;4,4

‑

氨基

‑

2,2联吡啶的质量分数为2%;硝酸的质量分数为2%;硫酸的质量分数为10%;盐酸的质量分数为2%;月桂酸聚氧乙醚硫酸铵的质量分数为0.05%;2

‑

咪唑烷酮的质量分数为0.1%;余量为去离子水。首先量取适量去离子水,按比例加入硫酸,混匀并降至室温,再加入硝酸、盐酸、4,4

‑

氨基

‑

2,2联吡啶、月桂酸聚氧乙醚硫酸铵和2

‑

咪唑烷酮,最后加入双氧水。

28.实验步骤同上,蚀刻结果如表1所示。

29.实施例3实施例3提供了添加蚀刻抑制剂和表面活性剂的蚀刻液与蚀刻效果,具体为:所述的蚀刻液由双氧水、5,5

‑

氨基

‑

2,2联吡啶、硝酸、硫酸、盐酸、月桂酸聚氧乙醚硫酸铵、2

‑

咪唑烷酮和去离子水组成。

30.其中,双氧水的质量分数为15%;5,5

‑

氨基

‑

2,2联吡啶的质量分数为2%;硝酸的质量分数为2%;硫酸的质量分数为10%;盐酸的质量分数为2%;月桂酸聚氧乙醚硫酸铵的质量分数为0.05%;2

‑

咪唑烷酮的质量分数为0.1%;余量为去离子水。首先量取适量去离子水,按比例加入硫酸,混匀并降至室温,再加入硝酸、盐酸、5,5

‑

氨基

‑

2,2联吡啶、月桂酸聚氧乙醚硫酸铵和2

‑

咪唑烷酮,最后加入双氧水。

31.实验步骤同上,蚀刻结果如表1所示。

32.实施例4实施例4提供了添加蚀刻抑制剂和表面活性剂的蚀刻液与蚀刻效果,具体为:所述的蚀刻液由双氧水、5,5

‑

氨基

‑

2,2联吡啶、硝酸、硫酸、盐酸、月桂酸聚氧乙醚硫酸铵、5

‑

氨基

‑6‑

甲基苯并咪唑酮和去离子水组成。

33.其中,双氧水的质量分数为5%;5,5

‑

氨基

‑

2,2联吡啶的质量分数为2%;硝酸的质量分数为2%;硫酸的质量分数为10%;盐酸的质量分数为2%;月桂酸聚氧乙醚硫酸铵的质量分数为0.05%;5

‑

氨基

‑6‑

甲基苯并咪唑酮的质量分数为0.1%;余量为去离子水。首先量取适量去离子水,按比例加入硫酸,混匀并降至室温,再加入硝酸、盐酸、5,5

‑

氨基

‑

2,2联吡啶、月桂酸聚氧乙醚硫酸铵和5

‑

氨基

‑6‑

甲基苯并咪唑酮,最后加入双氧水。

34.实验步骤同上,蚀刻结果如表1所示。

35.实施例5实施例5提供了添加蚀刻抑制剂和表面活性剂的蚀刻液与蚀刻效果,具体为:

所述的蚀刻液由双氧水、5,5

‑

氨基

‑

2,2联吡啶、硝酸、硫酸、盐酸、月桂酸聚氧乙醚硫酸铵、n

‑

乙酰基

‑2‑

咪唑烷酮和去离子水组成。

36.其中,双氧水的质量分数为5%;5,5

‑

氨基

‑

2,2联吡啶的质量分数为2%;硝酸的质量分数为2%;硫酸的质量分数为10%;盐酸的质量分数为2%;月桂酸聚氧乙醚硫酸铵的质量分数为0.05%;n

‑

乙酰基

‑2‑

咪唑烷酮的质量分数为0.1%;余量为去离子水。首先量取适量去离子水,按比例加入硫酸,混匀并降至室温,再加入硝酸、盐酸、5,5

‑

氨基

‑

2,2联吡啶、月桂酸聚氧乙醚硫酸铵和n

‑

乙酰基

‑2‑

咪唑烷酮,最后加入双氧水。

37.实验步骤同上,蚀刻结果如表1所示。

38.实施例6实施例6提供了添加蚀刻抑制剂和表面活性剂的蚀刻液与蚀刻效果,具体为:所述的蚀刻液由双氧水、6

‑

氨基

‑

2,2联吡啶、硝酸、硫酸、盐酸、聚丙烯酰胺、2

‑

咪唑烷酮和去离子水组成。

39.其中,双氧水的质量分数为5%;6

‑

氨基

‑

2,2联吡啶的质量分数为2%;硝酸的质量分数为2%;硫酸的质量分数为10%;盐酸的质量分数为2%;聚丙烯酰胺的质量分数为0.05%;2

‑

咪唑烷酮的质量分数为0.1%;余量为去离子水。首先量取适量去离子水,按比例加入硫酸,混匀并降至室温,再加入硝酸、盐酸、5,5

‑

氨基

‑

2,2联吡啶、聚丙烯酰胺和2

‑

咪唑烷酮,最后加入双氧水。

40.实验步骤同上,蚀刻结果如表1所示。

41.实施例7实施例7提供了添加蚀刻抑制剂和表面活性剂的蚀刻液与蚀刻效果,具体为:所述的蚀刻液由双氧水、5,5

‑

氨基

‑

2,2联吡啶、硝酸、硫酸、盐酸、月桂醇硫酸酯铵、2

‑

咪唑烷酮和去离子水组成。

42.其中,双氧水的质量分数为5%;5,5

‑

氨基

‑

2,2联吡啶的质量分数为2%;硝酸的质量分数为2%;硫酸的质量分数为10%;盐酸的质量分数为2%;月桂醇硫酸酯铵的质量分数为0.05%;2

‑

咪唑烷酮的质量分数为0.1%;余量为去离子水。首先量取适量去离子水,按比例加入硫酸,混匀并降至室温,再加入硝酸、盐酸、5,5

‑

氨基

‑

2,2联吡啶、月桂醇硫酸酯铵和2

‑

咪唑烷酮,最后加入双氧水。

43.实验步骤同上,蚀刻结果如表1所示。

44.实施例8配方方法同实施例2,仅4,4

‑

氨基

‑

2,2联吡啶的量为0.06%,蚀刻结果如表1所示。

45.蚀刻过程中,蚀刻液中一些气泡冒出,双氧水分解速度加快,4h后蚀刻液对氮化钛和钨的蚀刻速率开始下降。

46.实施例9配方方法同实施例2,仅4,4

‑

氨基

‑

2,2联吡啶的量为5.8%,蚀刻结果如表1所示。

47.蚀刻液配制过程中,过量的4,4

‑

氨基

‑

2,2联吡啶溶解较为困难,甚至会有少量4,4

‑

氨基

‑

2,2联吡啶漂浮在蚀刻液表面。蚀刻过程中,蚀刻液中有少量气泡冒出,双氧水分解速度降低,24h后蚀刻液对氮化钛和钨的蚀刻速率开始下降。

48.实施例10配方方法同实施例4,仅5

‑

氨基

‑6‑

甲基苯并咪唑酮的量为0.008%,蚀刻结果如表

1所示。

49.实施例11配方方法同实施例4,仅5

‑

氨基

‑6‑

甲基苯并咪唑酮的量为0.535%,蚀刻结果如表1所示。

50.蚀刻液配制过程中,过量的5

‑

氨基

‑6‑

甲基苯并咪唑酮溶解较为困难,甚至会有少量5

‑

氨基

‑6‑

甲基苯并咪唑酮颗粒漂浮在蚀刻液表面。

51.表1

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和

原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1