一种轴承外圈滚道的超声强化加工装置

1.本发明涉及轴承强化加工技术领域,具体涉及一种轴承外圈滚道的超声强化加工装置。

背景技术:

2.轴承作为机械装备必不可少的旋转承重体,被机械行业称为机械关节。轴承的失效不仅会造成财产损失,还可能会导致大量的人员伤亡,因此提高轴承的疲劳寿命具有重大意。轴承的服役环境非常恶劣,受到高应力、高速、高温等多因素共同作用,轴承内外圈滚道与滚动体的相对运动发生磨损、接触疲劳失效的风险较高。因此,对轴承内外圈滚道进行强化提高其疲劳寿命非常重要。

3.现有的技术中,传统表面强化技术,如喷丸、喷砂或者超声喷丸等,强化层的深度有限并且使轴承滚道工作表面粗糙度较高,为了保证轴承工作表面粗糙度,需要对喷丸、喷砂表面进行磨削或研磨加工,这使得强化层被去除而失去了强化作用。

4.其次,现有的轴承强化设备只能用于轴承内圈滚道的加工,例如申请公布号为cn110640638a的发明专利申请公开了一种用于滚动体工件表面的超声强化加工设备,工作时,先将待加工的滚动体工件装夹在电磁无心夹具上,此时滚动体工件位于钢珠收集盒的v形结构的之上,圆柱形的滚动表面正对着钢珠收集盒的内腔;然后启动超声波发生器、超声波换能器以及旋转驱动机构,开始对工件的滚动表面进行强化加工。例如,申请公布号为cn110640635a的发明专利申请公开了一种涂写式金属工件表面强化研磨加工方法及设备;启动高压喷射装置,将钢珠高速地喷往工件的粘附有混合研磨料的加工表面,该方法的工件随着旋转驱动机构循环转动,高速的钢珠接近工件的加工表面后直接撞击附着在工件表面的研磨粉,通过体积较小的研磨粉对工件的加工表面进行强烈的冲击,使得工件的表面形成强化研磨层。但是,上述设备以及加工方法还存在以下不足:

5.1、现有的轴承强化均针对轴承内圈的加工,并不能对轴承外圈实现加工,追求更好的机械性能,提高轴承的使用寿命,有必要提出能够对轴承的外圈滚道进行强化研磨加工的装置。

6.2、采用涂抹研磨料喷气式的方法,在加工时高压喷射装置产生的高气压会将涂抹在工件表面的研磨料冲刷掉,降低了研磨强化的效果,另外,钢球在强化后会造成四处飞溅,收集难度大,安全系数低。

技术实现要素:

7.本发明的目的在于克服上述存在的问题,提供一种轴承外圈滚道的超声强化加工装置,该装置能够对任意直径的轴承外圈的滚道进行强化加工,并且使得研磨料与钢珠充分作用在轴承外圈,提高了强化层深度,从而提高强化效果,另外,该装置在强化过程中,会将钢珠限定在一个空间中,防止钢珠四处飞溅,且便于收集钢珠,安全系数高。

8.本发明的目的通过以下技术方案实现:

9.一种轴承外圈滚道的超声强化加工装置,包括工作台、竖直设置在所述工作台上的竖直板、倾斜设置在工作台与竖直板之间用于放置轴承外圈的放置支撑板、设置在放置支撑板上用于对轴承外圈滚道进行涂刷研磨料的涂刷机构、设置在竖直板上用于驱动轴承外圈转动的转动机构以及设置在工作台上用于轴承进行强化加工的强化加工机构;其中,

10.所述转动机构包括竖直滑动设置在竖直板上的安装板、转动设置在安装板上的转轴、相互对称且铰接在转轴上的两个伸缩杆、设置在所述伸缩杆末端用于固定轴承外圈端面的电磁铁以及用于驱动所述转轴转动的动力机构;其中,所述安装板与放置支撑板之间设有用于调节两者之间距离且使两者保持相互平行的调节组件;

11.所述强化加工机构包括设置在工作台上用于往轴承外圈滚道的表面发射高速的钢珠的超声送料机构以及用于对钢珠进行收集以供超声送料机构循环发射的钢珠收集盒;所述超声送料机构包括超声波发生器和超声波换能器,所述超声波换能器设置在钢珠收集盒的底部,超声波换能器将超声波转换成高频的振动,推动钢珠高速撞击在上方的轴承外圈上,其中,所述强化加工机构还包括加工腔,所述轴承外圈其中一端位于加工腔中,所述钢珠收集盒的上端与所述加工腔连通。

12.上述轴承外圈滚道的超声强化加工装置的工作原理是:

13.工作时,首先对待加工强化的轴承外圈进行装夹,将轴承外圈一端放置在放置支撑板上,使得轴承外圈平面与工作台的平面的夹角为15

°

~45

°

,轴承外圈的另一端穿过加工腔中;接着,通过调节组件调节安装板与放置支撑板之间距离,从而使得转轴的轴线与放置支撑板之间的距离为轴承外圈的半径,使得转轴的轴线与轴承外圈的圆心重合,然后调节两个伸缩杆的角度,并调节伸缩杆的长度,使得伸缩杆末端的电磁铁与轴承外圈的端面相互接触;然后电磁铁通电,电磁铁对轴承外圈产生吸力,动力机构驱动转轴转动,带动两个伸缩杆转动,从而带动电磁铁转动,进而带动轴承外圈转动,与此同时,涂刷机构工作,对转动的轴承外圈的滚道涂刷研磨料,当伸缩杆运动至靠近加工腔的位置时,电磁铁断电,动力机构驱动转轴反转,带动伸缩杆以及电磁铁转动置初始位置,然后电磁铁通电,动力机构再次驱动转轴正转,带动轴承外圈继续转动一定的弧度;最后,当轴承外圈涂刷有研磨料的地方进入加工腔时,电磁铁断电,超声波发生器工作,超声波换能器将超声波转换成高频的振动,推动钢珠高速撞击在上方的轴承外圈的滚道上,使得轴承外圈在加工腔中进行加工强化,加工时间为5~10s;加工过程中,动力机构驱动电磁铁返回初始位置,重复上述步骤,直到将轴承外圈滚道强化加工完成。

14.本发明的一个优选方案,其中,所述强化加工机构还包括设置在钢珠收集盒上端的下壳体以及设置在下壳体上端的上壳体,其中,所述上壳体与所述下壳体之间通过扣合结构扣合连接,所述上壳体与下壳体之间所围成的空间构成所述加工腔,所述上壳体与所述下壳体的两个侧面均设有自适应伸缩组件,该自适应伸缩组件包括多个沿着竖直方向滑动设置在所述上壳体与下壳体上的微型条以及自适应弹簧,其中,所述多个微型条沿着横向方向均匀排列,设置在上壳体上的微型条与设置在下壳体上的微型条呈相对设置,所述自适应弹簧的一端作用在微型条上,另一端作用在上壳体上或者下壳体上;工作时,轴承外圈从设置在上壳体上的微型条与设置在下壳体上的微型条之间穿过。通过设置上述结构,准备对轴承外圈进行加工时,安装好轴承外圈后,将上壳体扣合在下壳体上,使得轴承外圈一端位于加工腔上,在安装的过程中,在自适应弹簧的作用下,使得上壳体的微型条与下壳

体的微型条自适应滑动,抵紧在轴承外圈上;设置上述结构,其目的在于,一方面便于轴承外圈的一端安装在加工腔上,另一方面可以有效防止在强化加工过程中,钢珠掉落至加工腔外,从而有利与对钢珠的收集,同时也提高了强化加工的安全性;另外,通过对微型条的自适应调节,能够使得加工腔适应不同直径大小的轴承外圈进行强化加工。

15.优选地,所述微型条包括位于加工腔内部的阻挡部以及位于加工腔外部的导向部,其中,所述上壳体与下壳体的两侧均竖直设有导向孔,该导向部与所述导向孔滑动配合,所述自适应弹簧设置在所述导向孔中,该自适应弹簧的一端作用在所述导向部上,另一端作用在导向孔的端面上,所述导向部的宽度小于阻挡部的宽度。采用上述结构,可以使得相邻两个微型条上的阻挡部间隔距离更加小,从而起到更好的阻挡作用,同时也能实现微型条在上壳体或者下壳体上滑动,更加方便调节微型条的位置。

16.进一步地,所述阻挡部的在与所述轴承外圈接触的一端设有微型滚筒。通过设置微型滚筒,加工过程中,轴承外圈转动时,可以有效减少轴承外圈与微型滚筒之间的摩擦。

17.进一步地,所述上壳体和下壳体在与所述微型条对应的位置上设有用于将导向部锁紧在导向孔上的锁紧螺栓。通过设置锁紧螺栓,可以对微型条的位置进行手动调节,提高了微型条调节的灵活性;另外还可以让微型滚筒与轴承外圈之间保持一定的微小距离,从而减少摩擦。

18.优选地,所述涂刷机构包括垂直设置在放置支撑板上的支撑座、设置在所述支撑座上的用于向轴承外圈滚道涂刷研磨料的涂刷喷头、设置在支撑座上用于存储研磨料的存储盒以及设置在涂刷喷头与所述存储盒之间用于输送研磨料的波纹管,其中,所述涂刷喷头上设有若干个喷嘴以及毛刷,所述波纹管的一端与所述涂刷喷头连通,另一端与所述存储盒连通;所述涂刷喷头滑动设置在所述支撑座上,该涂刷喷头的滑动方向朝着支撑座的延伸方向。上述结构中,涂刷喷头滑动设置在支撑座上,可以灵活调节涂刷喷头的位置,从而适应不同直径轴承外圈的涂刷;另外,通过设置喷嘴与毛刷,能够将研磨液更加均匀地涂刷在轴承外圈的滚道上,从而有效地提高强化的加工质量。

19.优选地,所述伸缩杆包括调节杆以及滑动设置在所述调节杆上的滑动杆,所述调节杆与所述转轴之间设有支架,所述支架的中部与所述转轴固定连接,两个伸缩杆中的调节杆分别铰接在支架的两端,其中,所述支架的两端均设有将所述调节杆转动连接在所述支架上的紧固螺栓,所述紧固螺栓上设有用于将紧固螺栓锁紧在支架上的紧固螺母;所述紧固螺栓上设有限位键,所述调节杆上设有与所述限位键配合的限位槽;所述调节杆上设有用于将滑动杆抵紧在调节杆上的压紧螺栓,所述电磁铁设置在滑动杆上,该滑动杆的末端设有用于包裹电磁铁的球型接触垫。上述结构中,通过设置紧固螺栓,可以灵活调节两个伸缩杆之间的角度,通过设置压紧螺栓,可以灵活调节伸缩杆的长度,从而使得伸缩杆能够适应不同半径的轴承外圈,进而使得电磁铁能够实现不同半径的轴承外圈进行吸附并驱动;球型接触垫能够使伸缩杆在转动时与轴承外圈可以任意角度进行点接触,从而避免对轴承外圈产生划痕。

20.优选地,所述动力机构包括设置在安装板上的驱动电机、设置在所述驱动电机主轴上的主动齿轮以及设置在所述转轴上且与所述主动齿轮相互啮合的从动齿轮。采用上述结构,通过驱动电机驱动主动齿轮转动,带动从动齿轮转动,从而带动转轴转动,最终实现伸缩杆的转动,从而实现对轴承外圈的驱动。

21.优选地,所述调节组件包括垂直设置在放置支撑板上调节板、设置在所述调节板与所述安装板之间的滑动伸缩板以及设置在调节板上的调节螺栓,其中,所述调节板上设有伸缩调节槽,所述伸缩调节槽的延伸方向与所述放置支撑板的平面相互垂直,所述安装板的底面设有滑动调节槽,该滑动调节槽沿着转轴的轴线方向延伸;所述滑动伸缩板的下端与所述伸缩调节槽滑动配合,上端与所述滑动调节槽滑动配合;所述调节螺栓用于将滑动伸缩板锁紧在伸缩调节槽中。通过设置调节组件,通过调节滑动伸缩板在伸缩调节槽的位置,同时,使得安装板在竖直板上的位置发生变化,滑动伸缩板同时也会在滑动调节槽上滑动,进而完成安装板与放置支撑板之间的距离调节,从而也使的转轴与轴承外圈实现同心。

22.进一步地,所述滑动伸缩板上端设有矩形滑块,该矩形滑块与所述滑动调节槽滑动配合,通过设置矩形滑块,能够使得放置支撑板与安装板之间保持平行。

23.进一步地,所述放置支撑板的下端垂直设有支撑挡板,通过设置支撑挡板,当轴承外圈放置在放置支撑板时,支撑挡板对轴承外圈起到一定支撑作用,从而使得轴承外圈放置的更加稳定。

24.优选地,所述竖直板上设有竖直滑槽,所述竖直滑槽竖向延伸,所述放置支撑板的上端转动且滑动配合在竖直滑槽上,下端铰接在所述工作台上,所述安装板的上端转动且滑动配合在竖直滑槽上;所述工作台上横向设有横向滑槽,所述竖直板滑动设置在所述横向滑槽上。采用上述结构,通过调节竖直板在工作台上横向滑槽的位置,从而改变放置支撑板的倾斜角度,进而改变轴承外圈的放置角度,从而可以根据轴承外圈的大小,灵活改变轴承外圈的放置角度,从而使得强化加工机构能好的对轴承外圈进行强化;安装板的上端转动且滑动配合在竖直滑槽上,可以实现安装板与放置支撑板的同步调节,使得安装板与放置支撑板保持平行,实现转轴与轴承外圈的对心。

25.优选地,所述研磨料由研磨粉与研磨液混合而成,所述研磨粉是粒径为80

‑

180目的棕刚玉粉;所述研磨液的成份由下述重量配比的原料制成:极压添加剂10

‑

15%、渗透剂15

‑

20%、非离子表面活性剂20

‑

25%、ph调节剂4~6%、硼砂2

‑

5%、ph缓冲剂2

‑

5%、软化剂0.3

‑

0.8%、碱1%、消泡剂0.1

‑

0.2%、防锈剂0.1

‑

0.2%、其余为水。

26.本发明与现有技术相比具有以下有益效果:

27.1、本发明中的轴承外圈滚道的超声强化加工装置,通过设置调节组件,调节安装板与放置支撑板之间距离,实现了转轴的轴线与放置支撑板之间的距离调节,使得转轴的轴线能够与轴承外圈实现同心,最终使得超声强化加工装置能够对任意直径的轴承外圈的滚道进行强化加工,灵活性强,适用性高。

28.2、本发明中的轴承外圈滚道的超声强化加工装置,通过设置加工腔,当超声波发生器工作,超声波换能器将超声波转换成高频的振动,推动钢珠高速撞击在上方的轴承外圈的滚道上,使得轴承外圈在加工腔中进行加工强化,加工腔能够将研磨料以及滚珠限定在一个空间中,防止钢珠四处飞溅,且便于收集钢珠,安全系数高;另外也使得研磨料与钢珠充分作用在轴承外圈,提高了强化层深度,从而提高强化效果。

附图说明

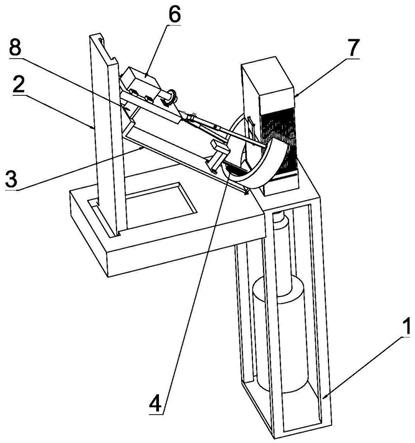

29.图1

‑

图2为本发明中的一种轴承外圈滚道的超声强化加工装置的一种具体实施方

式的结构示意图,其中,图1为立体图,图2为另一视角方向的立体图。

30.图3为

‑

图4为本发明中的一种轴承外圈滚道的超声强化加工装置省去强化加工机构的结构示意图,其中,图3为立体图,图4为主视图。

31.图5为本发明中的竖直板、放置支撑板、调节组件以及转动机构的内部结构安装示意图。

32.图6为本发明中的转动机构的立体结构示意图。

33.图7为本发明中的转轴以及伸缩杆的爆炸视图。

34.图8为本发明中的伸缩杆的内部结构示意图。

35.图9为本发明中的放置支撑板、调节组件、涂刷机构以及转动机构的立体结构安装示意图。

36.图10为本发明中的放置支撑板与涂刷机构的立体结构安装示意图。

37.图11为本发明中的涂刷喷头的立体结构示意图。

38.图12

‑

图14为本发明中的强化加工机构的结构示意图,其中,图12为主视图,图13为立体图,图14为剖视图。

39.图15为本发明中的上壳体与微型条(省去部分数量微型条)的立体结构安装示意图。

40.图16为图15中的上壳体与微型条的内部结构示意图。

41.图17为本发明中的微型条的立体结构示意图。

具体实施方式

42.为了使本领域的技术人员很好地理解本发明的技术方案,下面结合实施例和附图对本发明作进一步描述,但本发明的实施方式不仅限于此。

43.参见图1

‑

图2,本实施例公开了一种轴承外圈滚道的超声强化加工装置,包括工作台1、竖直设置在所述工作台1上的竖直板2、倾斜设置在工作台1与竖直板2之间用于放置轴承外圈的放置支撑板3、设置在放置支撑板3上用于对轴承外圈滚道进行涂刷研磨料的涂刷机构4、设置在竖直板2上用于驱动轴承外圈转动的转动机构6以及设置在工作台1上用于轴承进行强化加工的强化加工机构7。

44.参见图3

‑

图8,所述转动机构6包括竖直滑动设置在竖直板2上的安装板6

‑

1、转动设置在安装板6

‑

1上的转轴6

‑

2、相互对称且铰接在转轴6

‑

2上的两个伸缩杆6

‑

3、设置在所述伸缩杆6

‑

3末端用于固定轴承外圈端面的电磁铁6

‑

4以及用于驱动所述转轴6

‑

2转动的动力机构。

45.参见图1

‑

图5和图9

‑

图10,所述安装板6

‑

1与放置支撑板3之间设有用于调节两者之间距离且使两者保持相互平行的调节组件8;所述调节组件8包括垂直设置在放置支撑板3上调节板8

‑

1、设置在所述调节板8

‑

1与所述安装板6

‑

1之间的滑动伸缩板8

‑

2以及设置在调节板8

‑

1上的调节螺栓8

‑

3,其中,所述调节板8

‑

1上设有伸缩调节槽8

‑

11,所述伸缩调节槽8

‑

11的延伸方向与所述放置支撑板3的平面相互垂直,所述安装板6

‑

1的底面设有滑动调节槽6

‑

11,该滑动调节槽6

‑

11沿着转轴6

‑

2的轴线方向延伸;所述滑动伸缩板8

‑

2的下端与所述伸缩调节槽8

‑

11滑动配合,上端与所述滑动调节槽6

‑

11滑动配合;所述调节螺栓8

‑

3用于将滑动伸缩板8

‑

2锁紧在伸缩调节槽8

‑

11中。通过设置调节组件8,通过调节滑动伸缩板

8

‑

2在伸缩调节槽8

‑

11的位置,同时,使得安装板6

‑

1在竖直板2上的位置发生变化,滑动伸缩板8

‑

2同时也会在滑动调节槽6

‑

11上滑动,进而完成安装板6

‑

1与放置支撑板3之间的距离调节,从而也使的转轴6

‑

2与轴承外圈实现同心。

46.参见图9,所述滑动伸缩板8

‑

2上端设有矩形滑块8

‑

21,该矩形滑块8

‑

21与所述滑动调节槽6

‑

11滑动配合,通过设置矩形滑块8

‑

21,能够使得放置支撑板3与安装板6

‑

1之间保持平行。

47.参见图1

‑

图3,本实施中的超声强化加工装置,通过设置调节组件8,调节安装板6

‑

1与放置支撑板3之间距离,实现了转轴6

‑

2的轴线与放置支撑板3之间的距离调节,使得转轴6

‑

2的轴线能够与轴承外圈实现同心,最终使得超声强化加工装置能够对任意直径的轴承外圈的滚道进行强化加工,灵活性强,适用性高。

48.参见图1

‑

图2和图12

‑

图14,所述强化加工机构7包括设置在工作台1上用于往轴承外圈滚道的表面发射高速的钢珠的超声送料机构以及用于对钢珠进行收集以供超声送料机构循环发射的钢珠收集盒7

‑

1;所述超声送料机构包括超声波发生器7

‑

2和超声波换能器7

‑

3,所述超声波换能器7

‑

3设置在钢珠收集盒7

‑

1的底部,超声波换能器7

‑

3将超声波转换成高频的振动,推动钢珠高速撞击在上方的轴承外圈上,其中,所述强化加工机构7还包括加工腔7

‑

4,所述轴承外圈其中一端位于加工腔7

‑

4中,所述钢珠收集盒7

‑

1的上端与所述加工腔7

‑

4连通。

49.参见图1

‑

图2和图12

‑

图14,本实施中的超声强化加工装置,通过设置加工腔7

‑

4,当超声波发生器7

‑

2工作,超声波换能器7

‑

3将超声波转换成高频的振动,推动钢珠高速撞击在上方的轴承外圈的滚道上,使得轴承外圈在加工腔7

‑

4中进行加工强化,加工腔7

‑

4能够将研磨料以及滚珠限定在一个空间中,防止钢珠四处飞溅,且便于收集钢珠,安全系数高;另外也使得研磨料与钢珠充分作用在轴承外圈,提高了强化层深度,从而提高强化效果。在钢珠收集盒7

‑

1与加工腔7

‑

4的防护下,钢珠撞击滚动体工件后,能够重新回到超声波换能器7

‑

3的振动源上,从而能够形成持续的、反复的强化工作。

50.参见图12

‑

图16,所述强化加工机构7还包括设置在钢珠收集盒7

‑

1上端的下壳体7

‑

6以及设置在下壳体7

‑

6上端的上壳体7

‑

5,所述上壳体7

‑

5与下壳体7

‑

6的截面均为矩形,其中,所述上壳体7

‑

5与所述下壳体7

‑

6之间通过扣合结构9扣合连接,所述上壳体7

‑

5与下壳体7

‑

6之间所围成的空间构成所述加工腔7

‑

4,所述上壳体7

‑

5与所述下壳体7

‑

6的两个侧面均设有自适应伸缩组件,该自适应伸缩组件包括多个沿着竖直方向滑动设置在所述上壳体7

‑

5与下壳体7

‑

6上的微型条7

‑

7以及自适应弹簧7

‑

8,其中,所述多个微型条7

‑

7沿着横向方向均匀排列,设置在上壳体7

‑

5上的微型条7

‑

7与设置在下壳体7

‑

6上的微型条7

‑

7呈相对设置,所述自适应弹簧7

‑

8的一端作用在微型条7

‑

7上,另一端作用在上壳体7

‑

5上或者下壳体7

‑

6上;工作时,轴承外圈从设置在上壳体7

‑

5上的微型条7

‑

7与设置在下壳体7

‑

6上的微型条7

‑

7之间穿过。通过设置上述结构,准备对轴承外圈进行加工时,安装好轴承外圈后,将上壳体7

‑

5扣合在下壳体7

‑

6上,使得轴承外圈一端位于加工腔7

‑

4上,在安装的过程中,在自适应弹簧7

‑

8的作用下,使得上壳体7

‑

5的微型条7

‑

7与下壳体7

‑

6的微型条7

‑

7自适应滑动,抵紧在轴承外圈上;设置上述结构,其目的在于,一方面便于轴承外圈的一端安装在加工腔7

‑

4上,另一方面可以有效防止在强化加工过程中,钢珠掉落至加工腔7

‑

4外,从而有利与对钢珠的收集,同时也提高了强化加工的安全性;另外,通过对微型条7

‑

7的自适应调节,

能够使得加工腔7

‑

4适应不同直径大小的轴承外圈进行强化加工。

51.参见图15

‑

图17,所述微型条7

‑

7包括位于加工腔7

‑

4内部的阻挡部7

‑

71以及位于加工腔7

‑

4外部的导向部7

‑

72,其中,所述上壳体7

‑

5与下壳体7

‑

6的两侧均竖直设有导向孔7

‑

51,该导向部7

‑

72与所述导向孔7

‑

51滑动配合,所述自适应弹簧7

‑

8设置在所述导向孔7

‑

51中,该自适应弹簧7

‑

8的一端作用在所述导向部7

‑

72上,另一端作用在导向孔7

‑

51的端面上,所述导向部7

‑

72的宽度小于阻挡部7

‑

71的宽度。采用上述结构,可以使得相邻两个微型条7

‑

7上的阻挡部7

‑

71间隔距离更加小,从而起到更好的阻挡作用,同时也能实现微型条7

‑

7在上壳体7

‑

5或者下壳体7

‑

6上滑动,更加方便调节微型条7

‑

7的位置。

52.参见图17,所述阻挡部7

‑

71的在与所述轴承外圈接触的一端设有微型滚筒7

‑

73。通过设置微型滚筒7

‑

73,加工过程中,轴承外圈转动时,可以有效减少轴承外圈与微型滚筒7

‑

73之间的摩擦。

53.参见图13,所述上壳体7

‑

5和下壳体7

‑

6在与所述微型条7

‑

7对应的位置上设有用于将导向部7

‑

72锁紧在导向孔7

‑

51上的锁紧螺栓7

‑

9。通过设置锁紧螺栓7

‑

9,可以对微型条7

‑

7的位置进行手动调节,提高了微型条7

‑

7调节的灵活性;另外还可以让微型滚筒7

‑

73与轴承外圈之间保持一定的微小距离,从而减少摩擦。

54.参见图14,所述钢珠收集盒7

‑

1为v型钢珠收集盒7

‑

1,其内部为中空结构,上端具有矩形开口,下端具有圆形开口,所述超声波换能器7

‑

3与所述圆形开口连通,所述加工腔7

‑

4与所述矩形开口连通。通过设置v型钢珠收集盒7

‑

1,便于将加工腔7

‑

4中的钢珠进行收集,使得钢珠能够重新回到超声波换能器7

‑

3的振动源上。

55.具体地,所述v型钢珠收集盒7

‑

1的v型角度为30

°

~60

°

。v型收集盒的v型角度保持上述角度,在相同的能量下能够使钢珠与轴承外圈碰撞次数更多。

56.具体地,所述钢珠的直径为0.4mm~1.2mm,所述超声波发生器7

‑

2的超声频率为15khz~20khz。

57.参见图9

‑

图11,所述涂刷机构4包括垂直设置在放置支撑板3上的支撑座4

‑

1、设置在所述支撑座4

‑

1上的用于向轴承外圈滚道涂刷研磨料的涂刷喷头4

‑

2、设置在支撑座4

‑

1上用于存储研磨料的存储盒4

‑

3以及设置在涂刷喷头4

‑

2与所述存储盒4

‑

3之间用于输送研磨料的波纹管4

‑

4,其中,所述涂刷喷头4

‑

2上设有若干个喷嘴4

‑

21以及毛刷4

‑

22,所述波纹管4

‑

4的一端与所述涂刷喷头4

‑

2连通,另一端与所述存储盒4

‑

3连通;所述涂刷喷头4

‑

2滑动设置在所述支撑座4

‑

1上,该涂刷喷头4

‑

2的滑动方向朝着支撑座4

‑

1的延伸方向。上述结构中,涂刷喷头4

‑

2滑动设置在支撑座4

‑

1上,可以灵活调节涂刷喷头4

‑

2的位置,从而适应不同直径轴承外圈的涂刷;另外,通过设置喷嘴4

‑

21与毛刷4

‑

22,能够将研磨液更加均匀地涂刷在轴承外圈的滚道上,从而有效地提高强化的加工质量;另外,还可以使轴承外圈滚道获得更深的强化层以及较低的表面粗糙度。

58.参见图6

‑

图8,所述伸缩杆6

‑

3包括调节杆6

‑

31以及滑动设置在所述调节杆6

‑

31上的滑动杆6

‑

32,所述调节杆6

‑

31与所述转轴6

‑

2之间设有支架6

‑

5,所述支架6

‑

5的中部与所述转轴6

‑

2固定连接,两个伸缩杆6

‑

3中的调节杆6

‑

31分别铰接在支架6

‑

5的两端,其中,所述支架6

‑

5的两端均设有将所述调节杆6

‑

31转动连接在所述支架6

‑

5上的紧固螺栓6

‑

6,所述紧固螺栓6

‑

6上设有用于将紧固螺栓6

‑

6锁紧在支架6

‑

5上的紧固螺母6

‑

12;所述紧固螺栓6

‑

6上设有限位键6

‑

61,所述调节杆6

‑

31上设有与所述限位键6

‑

61配合的限位槽6

‑

62;所

述调节杆6

‑

31上设有用于将滑动杆6

‑

32抵紧在调节杆6

‑

31上的压紧螺栓6

‑

33,所述电磁铁6

‑

4设置在滑动杆6

‑

32上,该滑动杆6

‑

32的末端设有用于包裹电磁铁6

‑

4的球型接触垫6

‑

7。上述结构中,通过设置紧固螺栓6

‑

6和紧固螺母6

‑

12,可以灵活调节两个伸缩杆6

‑

3之间的角度,通过设置压紧螺栓6

‑

33,可以灵活调节伸缩杆6

‑

3的长度,从而使得伸缩杆6

‑

3能够适应不同半径的轴承外圈,进而使得电磁铁6

‑

4能够实现不同半径的轴承外圈进行吸附并驱动;球型接触垫6

‑

7能够使伸缩杆6

‑

3在转动时与轴承外圈可以任意角度进行点接触,从而避免对轴承外圈产生划痕。

59.参见图3

‑

图6,所述动力机构包括设置在安装板6

‑

1上的驱动电机6

‑

8、设置在所述驱动电机6

‑

8主轴上的主动齿轮6

‑

9以及设置在所述转轴6

‑

2上且与所述主动齿轮6

‑

9相互啮合的从动齿轮6

‑

10。采用上述结构,通过驱动电机6

‑

8驱动主动齿轮6

‑

9转动,带动从动齿轮6

‑

10转动,从而带动转轴6

‑

2转动,最终实现伸缩杆6

‑

3的转动,从而实现对轴承外圈的驱动。

60.参见图3

‑

图4,所述放置支撑板3的下端垂直设有支撑挡板3

‑

1,通过设置支撑挡板3

‑

1,当轴承外圈放置在放置支撑板3时,支撑挡板3

‑

1对轴承外圈起到一定支撑作用,从而使得轴承外圈放置的更加稳定。

61.参见图3和图5,所述竖直板2上设有竖直滑槽2

‑

1,所述竖直滑槽2

‑

1竖向延伸,所述放置支撑板3的上端转动且滑动配合在竖直滑槽2

‑

1上,下端铰接在所述工作台1上,所述安装板6

‑

1的上端转动且滑动配合在竖直滑槽2

‑

1上;所述工作台1上横向设有横向滑槽1

‑

1,所述竖直板2滑动设置在所述横向滑槽1

‑

1上。采用上述结构,通过调节竖直板2在工作台1上横向滑槽1

‑

1的位置,从而改变放置支撑板3的倾斜角度,进而改变轴承外圈的放置角度,从而可以根据轴承外圈的大小,灵活改变轴承外圈的放置角度,从而使得强化加工机构7能好的对轴承外圈进行强化;安装板6

‑

1的上端转动且滑动配合在竖直滑槽2

‑

1上,可以实现安装板6

‑

1与放置支撑板3的同步调节,使得安装板6

‑

1与放置支撑板3保持平行,实现转轴6

‑

2与轴承外圈的对心。

62.具体地,所述放置支撑板3与工作台1平面的角度为15

°

~45

°

,对应的,轴承外圈放置在放置支撑板3上时,该轴承外圈的轴线与工作台1平面的角度也为15

°

~45

°

。轴承外圈与工作台1保持上述角度能够更易发生摩擦化学效应。

63.具体地,所述研磨料由研磨粉与研磨液混合而成,所述研磨粉是粒径为80

‑

180目的棕刚玉粉;所述研磨液的成份由下述重量配比的原料制成:极压添加剂10

‑

15%、渗透剂15

‑

20%、非离子表面活性剂20

‑

25%、ph调节剂4~6%、硼砂2

‑

5%、ph缓冲剂2

‑

5%、软化剂0.3

‑

0.8%、碱1%、消泡剂0.1

‑

0.2%、防锈剂0.1

‑

0.2%、其余为水。

64.参加图1

‑

图2,所述工作台1包括水平板5以及安装架10,所述竖直板2设置在水平板5上,所述强化加工装置设置在所述安装架10上。

65.参见图1

‑

图10,上述轴承外圈滚道的超声强化加工装置的工作原理是:

66.工作时,首先对待加工强化的轴承外圈进行装夹,将轴承外圈一端放置在放置支撑板3上,使得轴承外圈平面与工作台1的平面的夹角为15

°

~45

°

,轴承外圈的另一端穿过加工腔7

‑

4中;接着,通过调节组件8调节安装板6

‑

1与放置支撑板3之间距离,从而使得转轴6

‑

2的轴线与放置支撑板3之间的距离为轴承外圈的半径,使得转轴6

‑

2的轴线与轴承外圈的圆心重合,然后调节两个伸缩杆6

‑

3的角度,并调节伸缩杆6

‑

3的长度,使得伸缩杆6

‑

3末

端的电磁铁6

‑

4与轴承外圈的端面相互接触;然后电磁铁6

‑

4通电,电磁铁6

‑

4对轴承外圈产生吸力,动力机构驱动转轴6

‑

2转动,带动两个伸缩杆6

‑

3转动,从而带动电磁铁6

‑

4转动,进而带动轴承外圈转动,与此同时,涂刷机构4工作,对转动的轴承外圈的滚道涂刷研磨料,当伸缩杆6

‑

3运动至靠近加工腔7

‑

4的位置时,电磁铁6

‑

4断电,动力机构驱动转轴6

‑

2反转,带动伸缩杆6

‑

3以及电磁铁6

‑

4转动置初始位置,然后电磁铁6

‑

4通电,动力机构再次驱动转轴6

‑

2正转,带动轴承外圈继续转动一定的弧度;最后,当轴承外圈涂刷有研磨料的地方进入加工腔7

‑

4时,电磁铁6

‑

4断电,超声波发生器7

‑

2工作,超声波换能器7

‑

3将超声波转换成高频的振动,推动钢珠高速撞击在上方的轴承外圈的滚道上,使得轴承外圈在加工腔7

‑

4中进行加工强化,加工时间为5~10s;加工过程中,动力机构驱动电磁铁6

‑

4返回初始位置,重复上述步骤,直到将轴承外圈滚道强化加工完成。

67.上述为本发明较佳的实施方式,但本发明的实施方式并不受上述内容的限制,其他的任何未背离本发明的精神实质与原理下所做的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1