一种立轴行星式混凝土搅拌机铲刀的模具和铸造方法与流程

1.本发明涉及铸造技术领域,更具体地说,涉及一种立轴行星式混凝土搅拌机铲刀的模具和铸造方法。

背景技术:

2.一种立轴行星式混凝土搅拌机铲刀,是安装于立轴行星式混凝土搅拌机上的重要耐磨部件,结构较复杂,整体形状呈“l”形状,分刀杆、刮板二个部分;刀杆部位设有安装孔、安装面凹槽,限位筋;刮板底部设有加强筋,加强筋与限位筋相连;轮廓尺寸为310mm

×

180mm

×

215mm;铲刀的材质采用高铬铸铁btmcr20,表面硬度要求为hrc58~62;因为其安装于立轴行星式混凝土搅拌机作行星运行的搅拌工具上,要求要有较高的尺寸精度和表面光洁度;立轴行星式混凝土搅拌机的搅拌工具一般有多组,因此各行星运动单元要有较高的动平衡要求,铲刀的质量误差要求在很小的区间内。

3.铲刀的铸造生产工艺主要有普通砂型铸造、消失模铸造、覆膜砂壳型铸造等。普通砂型铸造由于产品精度差、生产效率低,产品不能满足批量化生产要求、尺寸精度要求和表面光洁度要求。消失模铸造产品尺寸精度高、生产效率高,但是由于浇注时需要烧掉泡沫模片的特殊性,浇注温度较高,导致产品内部组织晶粒粗大,产品耐磨性差、寿命低;并且浇注温度区间较大,浇注时易出现紊流而不利于建立顺序凝固场,导致产品内部致密程度误差较大,质量误差也较大。覆砂壳型铸造的优势是尺寸精度高、表面光洁度高,但是需要制作多种型芯组装成型后浇注,生产过程较繁琐,生产效率低,不能满足批量化生产要求,并且旧砂回用困难,生产成本较高。

4.目前铲刀的生产工艺普遍采用普通砂型铸造、消失模铸造,产品质量和生产批量难以满足要求,废品率高。覆砂壳型铸造由于生产成本高,生产效率低,普及率非常低,也不能满足批量化生产要求。

5.迪砂造型线铸造产品的尺寸精度和表面光洁度均较高,自动化程度高,生产效率高,每小时可生产400~800件,旧砂回用方便、高效,经济性好,产品内部组织致密,是生产高铬铸铁耐磨铸件较理想的生产工艺。

6.因此,采用迪砂线铸造生产铲刀是较合适的选择,但是,目前尚无采用迪砂造型线铸造生产此类型铲刀的成熟工艺先例,无经验或案例可供参考和借鉴。

7.若利用迪砂造型线铸造生产铲刀,存在以下不便之处:

8.(1)由于迪砂造型的特殊性,模具设计必须保证能顺利拔模,不能有挖砂操作和活块起模,铲刀的结构较复杂,整体形状呈“l”形状,有安装面凹槽、安装孔、限位筋、加强筋等结构,模具设计保证能顺利拔模的难度较大;

9.(2)由于迪砂造型的特殊性,模具设计应尽量减少或者不用下泥芯操作,因为下泥芯操作会大大降低生产效率,铲刀的结构较复杂,整体形状呈“l”形,有安装面凹槽、安装孔、限位筋、加强筋等结构,模具设计减少或不用下泥芯操作的难度较大;

10.(3)由于迪砂造型的特殊性,模具必须设计成正压板模具和反压板模具配合使用,

反压板模具的高度有一定的限制,铲刀的尺寸较大,模具设计应避免反压板模具高度超限;

11.(4)因为铲刀的质量误差要求在很小的区间内,模具设计必须保证能合理地设计浇口和冒口,建立合理的顺序凝固温度场,获得补缩良好、内部组织致密的铸件;

12.(5)铲刀有较高的尺寸精度、表面光洁度、表面硬度、质量误差等要求,必须制定合理的型砂工艺、浇注系统、冒口、浇注工艺,以保证产品质量符合要求。

13.因此,对铲刀进行合理的模具设计,使其能顺利拔模,减少或不用下泥芯操作,模具尺寸规格不超标,使其适用于迪砂造型线生产,并制定合理的铸造方法,高效率和低成本生产出高尺寸精度、高表面光洁度的合格铲刀,对于铲刀的铸造生产来说具有重要意义。

技术实现要素:

14.1.发明要解决的技术问题

15.针对目前现有技术中普通砂型铸造、消失模铸造、覆砂壳型铸造质量和生产批量难以满足要求、废品率高、生产成本高等问题,本发明拟提供一种立轴行星式混凝土搅拌机铲刀的模具和铸造方法,本发明采用合理的模具设计和铸造工艺设计,使得尺寸较大、结构较复杂的铲刀能够采用迪砂线铸造生产,具有尺寸精度高、表面光洁度高、生产效率高、质量稳定、型砂消耗低、生产成本低等优点,对于铲刀的铸造生产来说具有重要意义。

16.2.技术方案

17.为达到上述目的,本发明提供的技术方案为:

18.本发明的一种立轴行星式混凝土搅拌机铲刀的模具,包括正压板模具,该正压板模具包括正座板,正座板工作面上设有向下凹陷的凹槽区域为刀杆部位自来芯,以及向上突出的刮刀部位砂胎,刮刀部位砂胎位于刀杆部位自来芯下方,刀杆部位自来芯的凹陷内还设有向上突出的成型面,该成型面上开设有向下凹陷的凹槽区域为安装孔自来芯;成型面的上部设有上部左冒口,成型面的左右两侧分别设有内浇口易割槽和下部冒口易割槽;下部冒口易割槽的侧边还设有向上突出的横浇道;刀杆部位自来芯的上部一侧设有向上突出的左浇口杯。

19.更进一步地,还包括反压板模具,该反压板模具包括反座板,反座板工作面上设有向上突出的刀杆部位砂胎,以及向下凹陷的刮刀部位自来芯,刮刀部位自来芯位于刀杆部位砂胎下方,其中刀杆部位砂胎上还设有与铲刀结构相对应的两侧板状突起砂胎,两侧的板状突起砂胎之间具有向下凹陷的安装面凹槽自来芯;刀杆部位砂胎上部设有向上突出的上部右冒口,刀杆部位砂胎一侧设有向上突出的下部冒口,另一侧设有向上突出的从上向下延伸的右浇口杯和直浇道。

20.更进一步地,正座板上的上部左冒口与下方的成型面之间设有上部左冒口易割槽。

21.更进一步地,位于刀杆部位砂胎上,且靠近直浇道的一侧上还设有内浇口,内浇口与刀杆部位砂胎上单侧的板状突起砂胎之间具有内浇口易割坡面;下部冒口与刀杆部位砂胎上另一侧的板状突起砂胎之间具有下部冒口易割坡面。

22.更进一步地,直浇道、横浇道、内浇口的截面积比为1.0:1.2:1.2。

23.更进一步地,上部右冒口的上方设有上排气槽,下部冒口上方设有下排气槽。

24.更进一步地,易割槽为两侧倾斜坡面之间具有一定夹角、形成开口向下逐渐减小

具有一定深度的凹槽;易割坡面为具有一定宽度和坡面角的倒角面。

25.更进一步地,正座板上还设有用于安装定位的正安装孔和正定位孔,反座板上同样设有反安装孔和反定位孔,且正座板的工作面上还设有正防撞杆,反座板的工作面上对应设有反防撞杆。

26.本发明的一种立轴行星式混凝土搅拌机铲刀的铸造方法,包括以下步骤:

27.s1、将上述的正压板模具和反压板模具分别对应安装于迪砂造型机的正压板和反压板上;配置并输送型砂;然后启动迪砂造型机开始作业;

28.s2、冶炼铁水,使用浇注机开始浇注,迪砂造型机作业与浇注作业同时进行,浇注温度1400~1450℃,浇注时间8~9秒;

29.s3、浇注结束后,砂型和铸件被系统自动输送至落砂工位,自动落砂;然后敲落浇口和冒口,取出铸件,转运至清理工位,进行后续处理。

30.更进一步地,s1中型砂配比为新砂4.0~5.0%,膨润土0.5~1.0%,煤粉0.3~0.4%,水3.0~3.5%,其余为旧砂;s2中冶炼铁水,其中铁水的成分包括如下质量百分比的各组分:c2.0~3.3%,si≤1.2%,mn≤2.0%,cr18.0~23.0%,mo≤3.0%,ni≤2.5%,cu≤1.2%,p≤0.06%,s≤0.06%,其余为铁和不可避免的杂质。

31.3.有益效果

32.采用本发明提供的技术方案,与现有技术相比,具有如下有益效果:

33.(1)本发明的模具,采用中间分型、自来芯、砂胎等设计,使得尺寸较大、结构较复杂的铲刀铸件可以采用迪砂线铸造生产,生产效率高,每小时可生产450件;且由于采用迪砂线铸造生产,铲刀铸件产品的尺寸精度较高,尺寸精度可达到ct5~6级,符合设计要求;铲刀铸件产品的表面光洁度较高,表面粗糙度ra值可达到6.3~12.5μm,符合设计要求。

34.(2)本发明的模具,由于采用易割冒口,可以在保证补缩效果的前提下,在落砂后可以将冒口直接敲落,并且不伤及铸件本体,极大地提高清理效率,节约生产成本;采用易割浇口,可以在保证浇注效果的前提下,在落砂后可以将浇口直接敲落,并且不伤及铸件本体,极大地提高清理效率,节约生产成本.

35.(3)本发明的铸造方法,采用迪砂线铸造生产,并采用合理的铸造工艺设计,型砂配比、浇注系统、冒口等工艺参数设置合理且稳定,铲刀铸件内部组织致密,强度较高,质量误差<0.5%,符合设计要求;且旧砂可大量回用,仅添加少量新砂、膨润土、煤粉,型砂成本低廉;生产的砂型可以直接提供浇注,大幅度地降低了能源消耗;生产自动化程度较高,产品质量稳定,产品合格率>99.5%。

附图说明

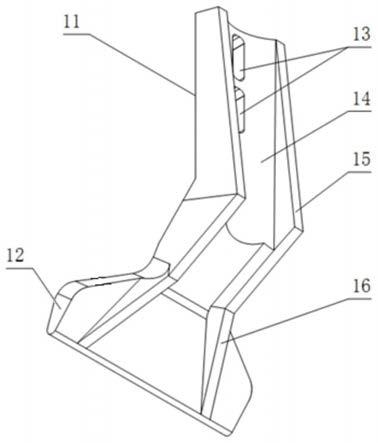

36.图1为本发明中的立轴行星式混凝土搅拌机铲刀的等轴侧视结构示意图;

37.图2为本发明中正压板模具的主视结构示意图;

38.图3为本发明中正压板模具的等轴侧视结构示意图;

39.图4为本发明中反压板模具的主视结构示意图;

40.图5为本发明中反压板模具的等轴侧视结构示意图;

41.图6为本发明中的正压板模具形成的砂型左铸造型腔等轴侧视结构示意图;

42.图7为本发明中的反压板模具形成的砂型右铸造型腔等轴侧视结构示意图;

43.图8为本发明中的砂型组等轴侧视结构示意图。

44.示意图中的标号说明:

45.11、刀杆;12、刮刀;13、安装孔;14、安装面凹槽;15、限位筋;16、加强筋;

46.201、正座板;202、正安装孔;203、正定位孔;204、正防撞杆;205、左浇口杯;206、横浇道;207、刀杆部位自来芯;208、安装孔自来芯;209、刮刀部位砂胎;210、上部左冒口;211、上部左冒口易割槽;212、下部冒口易割槽;213、内浇口易割槽;

47.205a、砂型左浇口杯;206a、砂型横浇道;207a、砂型刀杆部位自来芯;208a、砂型安装孔自来芯;210a、砂型上部左冒口;211a、砂型上部左冒口易割槽;212a、砂型下部冒口易割槽;213a、砂型内浇口易割槽;

48.301、反座板;302、反安装孔;303、反定位孔;304、反防撞杆;305、右浇口杯;306、直浇道;307、内浇口;308、刀杆部位砂胎;309、刮刀部位自来芯;310、安装面凹槽自来芯;311、上部右冒口;312、下部冒口;313、上排气槽;314、下排气槽;315、上部右冒口易割槽;316、内浇口易割坡面;317、下部冒口易割坡面;

49.305a、砂型右浇口杯;306a、砂型直浇道;311a、砂型上部右冒口;312a、砂型下部冒口;313a、砂型上排气槽;314a、砂型下排气槽;317a、砂型下部冒口易割坡面。

具体实施方式

50.为进一步了解本发明的内容,结合附图对本发明作详细描述。

51.在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

52.下面结合实施例对本发明作进一步的描述。

53.实施例1

54.首先如图1所示,为本实施例中的最终待加工产品铲刀,其为一体化结构设计,包括上部的刀杆11和下部的刮刀12,刀杆11和刮刀12之间通过倾斜延伸的连接板连接,其中刀杆11的一侧侧面为截面形状为圆弧形的安装面凹槽14,该安装面凹槽14的两侧分别设有限位筋15,刀杆11上沿纵向还设有两个安装孔13,实践中利用安装孔13和两侧的限位筋15实现铲刀的定位安装,其中限位筋15继续向下延伸之处设有加强筋16,加强筋16从限位筋15底部延伸至刮刀12底部,有效增强整体结构强度。

55.对应地,本实施例的一种立轴行星式混凝土搅拌机铲刀的模具,包括正压板模具,如图2和图3所示,该正压板模具包括正座板201,正座板201工作面上设有向下凹陷的凹槽区域为刀杆部位自来芯207,以及向上突出的刮刀部位砂胎209,刮刀部位砂胎209位于刀杆部位自来芯207下方,对应地,刮刀部位砂胎209处亦包括了与铲刀连接板结构相对应的连接板部位砂胎,在此不再赘述。刀杆部位自来芯207的凹陷内还设有向上突出的成型面,该成型面上开设有向下凹陷的凹槽区域为安装孔自来芯208;对应地,安装孔自来芯208为纵向排布的两个;成型面的上部设有上部左冒口210,且上部左冒口210与下方的成型面之间设有上部左冒口易割槽211。成型面的左右两侧分别设有内浇口易割槽213和下部冒口易割

槽212;下部冒口易割槽212的侧边还设有向上突出的横浇道206;刀杆部位自来芯207的上部一侧设有向上突出的左浇口杯205。如图3中方位所示,即在刀杆部位自来芯207的右侧上部设有左浇口杯205,在左浇口杯205下方处设有横浇道206,且横浇道206从正座板201的工作面上向内延伸至刀杆部位自来芯207内侧。

56.如图4和图5所示,还包括反压板模具,该反压板模具包括反座板301,反座板301工作面上设有向上突出的刀杆部位砂胎308,以及向下凹陷的凹槽区域为刮刀部位自来芯309,刮刀部位自来芯309位于刀杆部位砂胎308下方,其中刀杆部位砂胎308上还设有与铲刀结构相对应的两侧板状突起砂胎,两侧的板状突起砂胎之间具有向下凹陷的安装面凹槽自来芯310;具体见图5,可见刀杆部位砂胎308上设有对应与铲刀的限位筋15、加强筋16、连接板、刮刀12等结构相对应的砂胎,其中对应刮刀12部位的砂胎已延伸入刮刀部位自来芯309之内,对应限位筋15部位的即为所说的两侧的板状突起砂胎,中间形成的即为安装面凹槽自来芯310。其中刀杆部位砂胎308上部设有向上突出的上部右冒口311,且上部右冒口311的上方设有上排气槽313;上部右冒口311底部与安装面凹槽自来芯310之间设有上部右冒口易割槽315;刀杆部位砂胎308一侧设有向上突出的下部冒口312,另一侧设有向上突出的从上向下延伸的右浇口杯305和直浇道306。其中下部冒口312上方设有下排气槽314,下部冒口312与刀杆部位砂胎308上板状突起砂胎之间具有下部冒口易割坡面317。位于刀杆部位砂胎308上,且靠近直浇道306的一侧上还设有内浇口307,内浇口307与刀杆部位砂胎308上单侧的板状突起砂胎之间具有内浇口易割坡面316。以图5中方位所示,刀杆部位砂胎308左侧上部设有右浇口杯305和直浇道306,左侧靠近板状突起砂胎处设有内浇口307;右侧则设有下部冒口312。且本实施例中直浇道306、横浇道206、内浇口307的截面积比为1.0:1.2:1.2。上排气槽313和下排气槽314尺寸规格均为30mm

×

2mm。

57.需要说明的是,本实施例中所提到的多个部位的易割槽均是为两侧倾斜坡面之间具有一定夹角、形成开口向下逐渐减小具有一定深度的凹槽;如本实施例中均为深度5mm、两侧坡面夹角为90

°

的凹槽;易割槽易割坡面为具有一定宽度和坡面角的倒角面,如本实施例中均采用宽度5mm、坡面角为45

°

的倒角面。

58.本实施例中正座板201上还设有用于安装定位的正安装孔202和正定位孔203,反座板301上同样设有反安装孔302和反定位孔303,具体地,各设置有四个安装孔和2个定位孔,正反压模具分别通过各自的安装孔和定位孔安装并定位于迪砂造型机的正反压板上。且正座板201的工作面上还设有两个正防撞杆204,反座板301的工作面上对应设有两个反防撞杆304。正压板模具和反压板模具均采用ht200铸铁。

59.本实施例中上部左冒口210和上部右冒口311共同组成铸件上部整冒口;上部左冒口210与上部左冒口易割槽211共同作用,使得上部整冒口在上部左冒口易割槽211最低处厚度最小,并且有夹角,上部整冒口受外力作用时易在此位置断裂,从而使上部整冒口成为易割冒口。同理,下部冒口易割槽212与下部冒口易割坡面317共同作用,使得下部冒口312在下部冒口易割槽212最低处厚度最小,并且有尖角,下部冒口312受外力作用时易在此位置断裂,从而使下部冒口312成为易割冒口。同理,内浇口易割槽213与内浇口易割坡面316共同作用,使得内浇口307在内浇口易割槽213最低处厚度最小,并且有尖角,内浇口307受外力作用时易在此位置断裂,从而使内浇口307成为易割内浇口。

60.如图6所示,为正压板模具形成的砂型左铸造型腔结构示意图;其中可以清楚看到

对应的结构如砂型左浇口杯205a、砂型横浇道206a、砂型刀杆部位自来芯207a、砂型安装孔自来芯208a、砂型上部左冒口210a、砂型上部左冒口易割槽211a、砂型下部冒口易割槽212a、砂型内浇口易割槽213a;图7为反压板模具形成的砂型右铸造型腔结构示意图;其中可以清楚看到对应的结构如砂型右浇口杯305a、砂型直浇道306a、砂型上部右冒口311a、砂型下部冒口312a、砂型上排气槽313a、砂型下排气槽314a、砂型下部冒口易割坡面317a等,图8为砂型组的结构示意图。

61.对应地,本实施例的立轴行星式混凝土搅拌机铲刀的铸造方法,包括以下步骤:

62.s1、将上述的正压板模具和反压板模具分别对应安装于迪砂造型机的正压板和反压板上;配置并输送型砂;然后启动迪砂造型机开始作业;迪砂造型机每8秒造好1件砂型并自动合型;

63.具体地,在正压板模具底部装上造型必备的刮砂条,将正压板模具通过正安装孔202和正定位孔203安装并定位于迪砂造型机的正压板上,然后用塑料闷盖盖住正定位孔203;在反压板模具底部装上造型必备的刮砂条,反压板模具通过反安装孔302和反定位孔303安装并定位于迪砂造型机的反压板上然后用塑料闷盖盖住反定位孔303;

64.具体地,型砂配比为新砂4.0~5.0%,膨润土0.5~1.0%,煤粉0.3~0.4%,水3.0~3.5%,其余为旧砂;旧砂在生产线上循环使用,新砂、膨润土、煤粉和水分别放置于各料斗,系统自动精确称量、加料、混制并输送型砂;

65.具体地,启动迪砂造型机开始作业的过程为,正压板模具、反压板模具与迪砂造型机内壁形成密闭的造型室,迪砂造型机开始向造型室射砂并挤压型砂,然后反压板模具后退,完成自动脱模后旋转90度,迪砂造型机将砂块推到输送线上,正压板模具后退完成自动脱模,正压板模具、反压板模具回复原位,造好第一件砂型,正压板模具在砂型的一面形成左铸造型腔,反压板模具在砂型另一面的形成右铸造型腔。每8秒造好1件砂型,造好第二件砂型后,迪砂造型机将其推到输送线上与第一件砂型自动合型,第二件砂型的右铸造型腔与第一件砂型的左铸造型腔形成一个完整的铸造型腔,造好第三件砂型后,第三件砂型的右铸造型腔与第二件砂型的左铸造型腔形成一个完整的铸造型腔,然后以此类推。

66.s2、冶炼铁水,使用浇注机开始浇注,迪砂造型机作业与浇注作业同时进行,浇注温度1400~1450℃,浇注时间8~9秒;

67.具体地,铁水的成分包括如下质量百分比的各组分:c2.0~3.3%,si≤1.2%,mn≤2.0%,cr18.0~23.0%,mo≤3.0%,ni≤2.5%,cu≤1.2%,p≤0.06%,s≤0.06%,其余为铁和不可避免的杂质;

68.s3、浇注结束,砂型和铸件被系统自动输送至落砂工位,自动落砂;然后敲落浇口和冒口,取出铸件,转运至清理工位,进行后续处理,铸件经打磨、抛丸、检验后,转运至热处理工位,铸造完毕。

69.本实施例将铲刀的刀杆11部位向上,浇注位置设置在中间,顶部和侧面中间部位各设置一只冒口补缩铸件,有利于建立顺序凝固温度场,有利于发挥冒口补缩作用,从而容易获得补缩充分、内部组织健全的铸件;采用中间分型的方案,即铲刀的成型面分为两个部分,分别位于正压板模具和反压板模具上,使得反压板模具高度不超标,并且有利于设置砂胎、自来芯;对于铲刀上部,由于采用中间分型,采用砂胎+自来芯的方案,不仅能保证该部位顺利起模,还避免了采用下泥芯操作;对于铲刀安装孔13的成型采用自来芯的方法获得,

不仅能保证顺利起模,而且避免下泥芯操作;对于铲刀安装面凹槽14部位,采用自来芯的方法获得,不仅能保证顺利起模,而且避免下泥芯操作;对于铲刀底部,高度较大,并且有加强筋16,采用砂胎+自来芯的设置方法,不仅能保证该部位能顺利起模,还避免了采用下泥芯操作。

70.本实施例根据正压板模具和反压板模具结构均较复杂,均有较多的砂胎和自来芯,并且砂胎和自来芯的深度较大,造型后砂型各处的紧实率、硬度、透气性等性能参数差异较大的情况,制定合理的型砂工艺。根据铲刀结构特点,结合模具各组元的实际布置情况,制定合理的浇注系统和铸型排气孔槽;高铬铸铁的冒口、浇口去除较困难,材料导热性差,受热易开裂,不能采用气割、碳弧刨等热加工切除,材料硬度较高也不能使用锯割,使用车削、刨削等冷加工切除成本较高且生产效率低,但本实施例在保证补缩效果的前提下将冒口设计成易割冒口,在保证浇注效果的前提下将浇口设计成易割浇口,在落砂后直接敲落,并且不伤及铸件本体,极大地提高清理效率,节约生产成本。

71.本实施例采用合理的模具设计和铸造工艺设计,使得尺寸较大、结构较复杂的铲刀能够采用迪砂线铸造生产,具有尺寸精度高、表面光洁度高、生产效率高、型砂消耗低、生产成本低、质量稳定、产品合格率高等优点,对于铲刀的铸造生产来说具有重要意义。

72.以上示意性的对本发明及其实施方式进行了描述,该描述没有限制性,附图中所示的也只是本发明的实施方式之一,实际的结构并不局限于此。所以,如果本领域的普通技术人员受其启示,在不脱离本发明创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1