一种可溶卡瓦表面喷涂方法及其可溶卡瓦与流程

1.本发明涉及油田设备技术领域,特别是涉及一种可溶卡瓦表面喷涂方法及其可溶卡瓦。

背景技术:

2.在石油工程完井、压裂作业技术领域中,常需要对直井、定向井或者水平井井筒的不同层段进行分段压裂作业,在分段压裂过程中,需要使用桥塞实现层间封隔,桥塞包括起锚定和支撑作用的卡瓦。

3.之前卡瓦采用铸铁材料或者其它金属材料,在作业完成后,需要用铣屑工具对桥塞进行铣屑,铣屑效率比较慢,并需要把残余的大块金属进行打捞作业,这个工作耽误了很多作业时间,增加了钻井作业成本和降低了工作效率。后来出现了以镁合金为主的快钻桥塞产品,可溶桥塞能实现分段压裂作业时的层间封隔,且由于其可溶解的特性,可以在井下液体中溶解,无需钻磨作业就可以实现井筒的通径,桥塞使用后,铣屑桥塞容易,铣屑效率大大提高。

4.可溶桥塞出现主要是解决桥塞在规定的作业时间发挥作用后,用超过50℃和一定盐度的溶液对桥塞本体材料进行溶解,溶解的小块碎屑随泥浆排除,避免了铣屑和打捞作业,大大提高了作业效率。但是可溶桥塞的材料镁合金比较软,卡瓦本体没有足够的摩擦力来支撑桥塞坐封压力,因此在卡瓦上钻孔安装硬质合金片、陶瓷片、金刚石复合材料等来解决卡瓦表面需要高硬度的耐磨材料的问题。但是,这种设计的局限就是卡瓦本体融化后,这些硬度高的合金片无法通过泥浆直接排除,需要打捞作业。

5.针对上述问题,设计出来的可溶桥塞卡瓦采用喷涂镍基合金颗粒的方式来替代硬质合金片。桥塞使用完后,根据材料的选择,选择合适的溶液温和盐度的溶液一定时间后,镍基合金涂层会融化成小块的碎屑,随着返排液一起排除地面,不影响生产作业。大大提高了作业效率和节约成本。

6.但是,传统的喷涂方法有很多局限,采用传统的喷涂方法并不能达到最优的效果:

7.超音速喷涂:只能是物理结合,而且颗粒很细,对提高表面摩擦力起不到太大的作用;喷焊重熔:零件不耐高温,这个工艺需要加热到1150℃左右的温度,镁合金承受不了这么高的温度;激光堆焊:堆焊层与基体的结合不好,在使用过程中,表面涂层容易脱落;采用胶水等固化剂:这个方法虽然能解决涂层与基体的结合强度,涂层颗粒之间的结合,但是,颗粒之间的结合强度不够,颗粒容易脱落。

8.申请公布号为cn 112377122 a的中国专利公开了一种全可溶卡瓦,全可溶卡瓦的制备方法是在水溶性镁铝合金本体上覆上一层耐磨性强、摩擦系数高的镍基合金薄层,制作时,将熔融或软化的镍基合金粉末喷射到水溶性镁铝合金本体的表面,但是,这种直接喷涂的方式镍基合金与镁铝合金本体的连接结构稳固性交差,其能够达到的承载压力优先,无法满足较大承载能力。

9.申请公布号为cn 108643849 a的中国专利公开了一种可溶卡瓦及可溶桥塞,该方

案中卡瓦本体的外壁设置有粘结层,且粘结层的表面凹凸不平,粘结层上设置有表面涂层,表面涂层采用硬质合金颗粒制备得到,该方案虽然采用了凹凸不平的表面来提高与硬质合金颗粒的结合强度,但是其连接稳固性仍旧有限,同样不能达到较大的承载能力。

10.申请公布号为cn 111763906 a的中国专利公开了一种超音速等离子体喷涂镍基合金涂层的系统和方法,然而,经过采用在可溶卡瓦表面超音速等离子体喷涂镍基碳化钨的实验后,其实验结果证实并不能达到合格标准。

技术实现要素:

11.本发明的目的是提供一种可溶卡瓦表面喷涂方法及其可溶卡瓦,以解决上述现有技术存在的问题,在卡瓦表面进行喷涂时,先利用超音速喷涂镍基碳化钨颗粒的过渡层打底,再喷涂包含熔融状态的镍粉和未熔融状态的碳化钨颗粒混合物,能够提高镍基碳化钨颗粒与卡瓦表面的结合强度和稳定性,进而提高卡瓦承载能力。

12.为实现上述目的,本发明提供了如下方案:

13.本发明提供一种可溶卡瓦表面喷涂方法,包括以下步骤:

14.(1)在可溶镁合金制作的卡瓦表面加工若干环形槽;

15.(2)清理卡瓦表面油污和污渍;

16.(3)在加工有所述环形槽的卡瓦表面超音速喷涂镍基碳化钨颗粒,控制镍基碳化钨颗粒到达卡瓦的温度不超过200℃,镍基碳化钨颗粒与卡瓦紧密结合,形成过渡层打底;

17.(4)加热镍基碳化钨颗粒,温度达到镍粉的熔点但小于碳化钨颗粒的熔点,把熔融或半熔融状态的镍粉和未熔融的碳化钨颗粒混合物喷涂到过渡层打底的表面;

18.(5)采用封闭剂固化喷涂颗粒。

19.优选地,步骤(1)中的环形槽包括梯形槽结构、梯形半圆弧结构和圆弧结构。

20.优选地,步骤(2)中包括清洗步骤和喷砂处理步骤。

21.优选地,清洗步骤中采用乙醇或丙酮进行清洗。

22.优选地,喷砂处理步骤中采用干喷砂处理,喷丸目数在20

‑

60目,用没有油污的钢刷将干喷砂处理后的卡瓦表面打磨干净,去除颗粒物,得到洁净的卡瓦表面。

23.优选地,步骤(3)中喷涂厚度为0.1

‑

0.2mm,镍粉和碳化钨颗粒的目数均为200

‑

300目。

24.优选地,步骤(4)中镍粉目数为200

‑

300目,碳化钨颗粒目数为40

‑

80目,喷涂厚度为0.30

‑

0.45mm。

25.优选地,步骤(5)后,清除表面,把表面封闭剂和没有完全结合的颗粒去除,镍基碳化钨颗粒完全裸露在外表面。

26.本发明还提供一种可溶卡瓦,包括卡瓦本体和喷涂在所述卡瓦本体表面的过渡层和覆盖层,所述卡瓦本体表面设置有若干环形槽,所述过渡层为未熔融状态超音速喷涂的镍基碳化钨颗粒层,所述覆盖层为镍粉熔融状态喷涂的镍基碳化钨颗粒层。

27.优选地,所述环形槽为梯形槽结构。

28.本发明相对于现有技术取得了以下技术效果:

29.(1)本发明在卡瓦表面进行喷涂时,先利用超音速喷涂镍基碳化钨颗粒的过渡层打底,再喷涂包含熔融状态的镍粉和未熔融状态的碳化钨颗粒混合物,能够提高镍基碳化

钨颗粒与卡瓦表面的结合强度和稳定性,进而提高卡瓦承载能力;

30.(2)本发明在卡瓦的表面加工有环形槽,环形槽包括梯形槽结构、梯形半圆弧结构和圆弧结构,能够增加卡瓦表面摩擦力和抗剪切力,尤其是梯形槽的设计,能够进一步的提高卡瓦表面摩擦力和抗剪切力;

31.(3)本发明覆盖层喷涂的碳化钨颗粒粒径大于打底层喷涂的碳化钨颗粒粒径,也就是说,能够在喷涂完成后,在卡瓦的最外表面形成颗粒足够大的颗粒表面,进而能够提供足够大的摩擦力;

32.(4)本发明在完成封闭剂后,再进行表面清除工作,把表面封闭剂和没有完全结合的颗粒去除,能够使得镍基碳化钨颗粒完全裸露在外表面,进而能够进一步的提高摩擦力。

附图说明

33.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

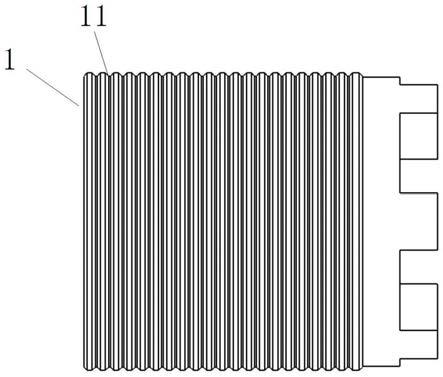

34.图1为卡瓦的结构示意图;

35.图2为图1中a处放大结构示意图;

36.图3为图1中a处另一种放大结构示意图;

37.图4为图1中a处再一种放大结构示意图;

38.图5为梯形槽结构卡瓦示意图;

39.其中,1、卡瓦本体;11、梯形槽结构;12、梯形半圆弧结构;13、圆弧结构。

具体实施方式

40.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

41.本发明的目的是提供一种可溶卡瓦表面喷涂方法及其可溶卡瓦,以解决现有技术存在的问题,在卡瓦表面进行喷涂时,先利用超音速喷涂镍基碳化钨颗粒的过渡层打底,再喷涂包含熔融状态的镍粉和未熔融状态的碳化钨颗粒混合物,能够提高镍基碳化钨颗粒与卡瓦表面的结合强度和稳定性,进而提高卡瓦承载能力。

42.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

43.本发明提供一种可溶卡瓦表面喷涂方法,包括以下步骤:

44.(1)卡瓦采用可溶镁合金材料制作,可溶镁合金能够在一定温度和盐水环境中溶解,可溶镁合金的具体材料成分及获得方案为现有技术,不是本发明的重点内容,此处不再赘述;在可溶镁合金制作的卡瓦表面加工若干环形槽,环形槽沿着卡瓦的轴向方向连续设置,具体槽深和槽宽等尺寸参数可以依照实际情况进行相应调整,不做具体要求,对于环形槽的截面形状,可以为梯形、梯形半圆弧或圆弧等;环形槽的设置能够提高卡瓦表面摩擦力

和抗剪切力。

45.(2)清理卡瓦表面油污和污渍,具体的,可以采用清洗的方式清除表面油污,通过喷砂处理的方式去除表面污渍等,一般的,可以按照先喷砂处理,再进行清洗的步骤,也可以按照先清洗,再喷砂处理,然后再清洗的步骤进行,总之通过该步骤后获得洁净的卡瓦表面;需要说明的是,清理完毕后的卡瓦在转移或拿取时由于手部具有油渍或汗渍不能直接用手接触,而要采取防护措施,例如戴有清洁手套等。

46.(3)在加工有环形槽的卡瓦表面超音速喷涂镍基碳化钨颗粒,其中,超音速喷涂可以达到音速的三倍,镍基碳化钨颗粒包括镍粉和碳化钨颗粒(镍粉和碳化钨颗粒的比例值大约为3:1),在经过超音速喷涂的过程中,使得镍基碳化钨颗粒具有极高的速度,撞击喷涂到具有环形槽的卡瓦表面,并镶嵌其中;需要注意的是,在超音速喷涂的过程中,由于超音速喷涂本身的特性,其会对喷涂的粒子有一定的加热,因此,超音速喷射出的镍基碳化钨颗粒具有一定的温度,可能会造成镶嵌效果不佳,此时,需要控制镍基碳化钨颗粒到达卡瓦的温度不超过200℃;具体控制温度的方式,可以通过调整超音速喷涂的一些参数,比如,喷射距离、火焰大小等实现;镍基碳化钨颗粒在撞击到卡瓦表面后与卡瓦紧密结合,形成过渡层打底;

47.(4)进行过渡层打底后,在过渡层打底的基础上再进行喷涂镍基碳化钨颗粒,需要注意的是,此时所采取的镍基碳化钨颗粒与步骤(3)中所采取的镍基碳化钨颗粒可以相同也可以不同,优选的是,采用粒径更大的碳化钨颗粒,以便于在卡瓦的最外层形成粒径较大的表面层而增大摩擦力;在喷涂时,先加热镍基碳化钨颗粒,加热的温度应达到镍粉的熔点但小于碳化钨颗粒的熔点,此时,镍粉成熔融状态,而碳化钨颗粒仍旧为原始的颗粒状态,再将熔融状态的镍粉和未熔融的碳化钨颗粒混合物喷涂到过渡层打底的表面与过渡层打底进行结合,形成结合的整体;对于加热镍基碳化钨颗粒进行喷涂的方式,可以采用等离子喷涂、也可以采用超音速喷涂(需进行调整以能够达到需求温度)或其他现有的熔融喷涂的方式。

48.(5)采用封闭剂固化喷涂颗粒,以能够进一步提高颗粒之间的结合力,进行封闭剂处理后的卡瓦,放置24小时以上,达到规定的时间后才能起到更好固化颗粒之间结合力的作用。

49.本发明在卡瓦表面进行喷涂时,先利用超音速喷涂镍基碳化钨颗粒的过渡层打底,再喷涂包含熔融状态的镍粉和未熔融状态的碳化钨颗粒混合物,能够提高镍基碳化钨颗粒与卡瓦表面的结合强度和稳定性,进而提高卡瓦承载能力。

50.如图1~4所示,步骤(1)中的环形槽可以为梯形槽结构11、梯形半圆弧结构12或者圆弧结构13,不同的环形槽达到的提高卡瓦表面摩擦力和抗剪切力的能力有所不同,优选采用梯形槽结构11,其结构可以参考图5所示,能够达到更佳的效果。

51.步骤(2)中可以包括清洗步骤和喷砂处理步骤,其中清洗步骤可以在喷砂处理步骤之后,如果放置在喷砂处理步骤之前,则需要在喷砂处理后再进行一次清洗步骤,当然,两次清洗步骤所采取的清洗方式可以不同;需要注意的是,由于可溶镁合金非常容易腐蚀,不能用水或者水机溶液清洗,表面不能有油污;喷砂处理步骤的目的是使得卡瓦表面粗糙并去掉表面污渍,便于后续喷涂镍基碳化钨颗粒的附着。

52.清洗步骤中可以采用乙醇或丙酮进行清洗,以避免对于可溶镁合金的腐蚀。

53.喷砂处理步骤中可以采用干喷砂处理,所采用的喷丸目数在20

‑

60目,再用没有油污的钢刷将干喷砂处理后的卡瓦表面打磨干净,去除附着不牢固的一些颗粒物,最终得到洁净的卡瓦表面;当然,在喷砂处理后还可以利用高压气枪等工具进行吹扫清理卡瓦的表面,以清除一些喷砂过程中产生的粉末等,进一步保证卡瓦表面的洁净度。

54.步骤(3)中进行过渡层打底的喷涂厚度可以控制在0.1

‑

0.2mm,镍基碳化钨颗粒中的镍粉和碳化钨颗粒的目数均为200

‑

300目,粒径大小相对后续覆盖层的粒径大小来说相对较小,以能够顺利嵌入卡瓦表面并形成较为致密的过渡层打底。

55.步骤(4)在过渡层打底外层的覆盖层所采取的镍基碳化钨颗的中镍粉目数为200

‑

300目,碳化钨颗粒目数为40

‑

80目,喷涂厚度为0.30

‑

0.45mm,也就是说,覆盖层的碳化钨颗粒粒径相对于过渡层打底的碳化钨颗粒粒径要大,目的是能够在喷涂完成后,在卡瓦的最外表面形成颗粒足够大的颗粒表面,进而能够提供足够大的摩擦力。

56.步骤(5)后,完成封闭剂并放置干燥24小时后,因为表面封闭剂和卡瓦的表面没有完全结合的合金颗粒会影响使用效果,导致摩擦力不足,需要进行清除,可以采用千叶片或者百洁布头打磨工具等清除卡瓦的表面,把表面封闭剂和没有完全结合的颗粒去除,使硬度非常高的镍基碳化钨颗粒完全裸露在外表面,进而能够进一步的提高摩擦力。

57.如图1~5所示,本发明还提供一种可溶卡瓦,可溶卡瓦可以采用前文记载的喷涂方式进行喷涂操作,具体的,可溶卡瓦可以包括卡瓦本体1和喷涂在卡瓦本体1表面的过渡层和覆盖层,卡瓦本体1表面设置有若干环形槽,环形槽可以为梯形槽结构11、梯形半圆弧结构12或者圆弧结构13,过渡层为未熔融状态超音速喷涂的镍基碳化钨颗粒层,覆盖层为镍粉熔融状态喷涂的镍基碳化钨颗粒层。

58.如图2和图5所示,环形槽优选为梯形槽结构11,能够进一步的提高卡瓦表面摩擦力和抗剪切力。

59.实验测试:

60.卡瓦在使用过程中,通过外圆表面的摩擦力,牢牢的卡在油管内壁,以达到坐封封堵的目的。但由于镁合金基材软,没有足够的强度和硬度来满足使用中要求的摩擦力的要求。所以,在卡瓦表面喷涂一层高硬度材料,能抵抗坐封力带来的挤压,同时能在油管内壁产生足够摩擦力的涂层。通过现有技术采用一次超音速喷涂的方式与本发明所采用的喷涂方式进行效果对比验证如下:

61.测试计划

62.1、模拟该装置在油田井下的使用情况,准备一整套桥塞装置和等尺寸的油管,并把该测试件安装到装置的正确位置。

63.2、测试采用机械坐封和液压打压的方式,压力接入压力表,以实时观察和记录数据。

64.3、油管内壁在不同位置进行刻度标识,以记录每个过程该零件的位移情况。

65.4、坐封力按油田使用实际情况,设定为15吨。

66.5、为了安全起见,按每10mpa递增的方式进行增压,保压5分钟;如果没有问题,增加10mpa,继续保压5分钟;一直到70mpa,保压30分钟。

67.6、观察和记录不同压力下保压时的压降和该零件的位移量。

68.合格标准

69.根据油田实际使用情况,对于不同油田的要求不同,大部分油井打压达到35mpa就可以正常使用,特殊的油井需要达到50mpa。

70.根据以上数据,设定合格参数为大于50mpa,保持30分钟,该装置位移不超过50mm就算合格。

71.(1)采用现有喷涂技术的测试数据记录

[0072][0073]

测试结果:不合格。压力上升到15mpa后,零件开始轻微的位移,增加压强的情况下,零件开始位移,测试不合格。

[0074]

(2)采用本发明喷涂方案的测试数据记录

[0075][0076]

测试结果:合格。压力上升到70mpa后,零件有轻微的位移,压强略微下降,最终压力下降到65.9mpa后保持,并稳压30分钟压强没有下降。测试结果远远高于合格标准,测试合格。

[0077]

测试发现:该零件在坐封裂开后,裂开的位置不均匀,根据实验测试坐封配件与改零件的受力分析,可以改变颗粒大小和局部加强喷涂的厚度以达到更好的效果。

[0078]

本发明中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1