一种基于聚单宁酸包覆碳纳米管复合膜高效回收金的方法

1.本发明涉及碳纳米管复合膜回收金领域,具体为一种基于聚单宁酸包覆碳纳米管复合膜高效回收金的方法。

背景技术:

2.金因其独特的物理和化学特性而广泛应用于催化、电子、医药等领域。近年来,由于电子产品的爆发式增长,金的需求持续增长;但是金资源的储量有限,导致金的价格飙升。因此,从电镀废液中回收金是一种高效、可持续的策略。

3.目前,回收废液中金的方法主要有化学沉淀、吸附、离子交换和分离膜等方法。其中,化学沉淀法是通过加入氢氧化物或者硫化物与金离子发生反应形成不溶性金属沉淀物,但是这种方法会产生大量污泥及易造成二次污染,且成本较高,只适合高浓度的溶液回收(bolisetty s,mezzenga r.amyloid

–

carbon hybrid membranes for universal water purification[j].nature nanotechnology,2016,11(4):365

‑

371.)。吸附是一种物质从液相转移到固体表面的传质过程,并受到物理和/或化学相互作用的约束。吸附剂是吸附技术的核心,直接影响着吸附性能,而目前吸附剂普遍存在吸附动力学低等问题。此外,选择性差、吸附容量低、化学稳定性差等不足使得金离子的高效快速回收难以实现(salarirad m m,behnamfard a.fouling effect of different flotation and dewatering reagents on activated carbon and sorption kinetics of gold[j].hydrometallurgy,2011,109(1

‑

2):23

‑

28.)。离子交换技术中,离子交换树脂与废水中的金属离子交换阳离子,而不改变树脂的结构,但需用合适的试剂洗脱回收金属。这种方法不仅成本高,还产生二次污染(jeffrey m i,hewitt d m,dai x,et al.ion exchange adsorption and elution for recovering gold thiosulfate from leach solutions[j].hydrometallurgy,2010,100(3

‑

4):136

‑

143.)。分离膜技术是一种通过对流体施加压力使其通过多孔膜或过滤器来分离流体中颗粒的方法。目前,金属离子的分离效率取决于可截留离子的尺寸与分离膜孔径,但是分离膜孔径太小严重影响水通量,并且后期金属的提纯工艺复杂。

[0004]

综上,目前回收废液中金离子的各种技术都有各自的局限性,实现废液中痕量金离子的快速、绿色回收仍极具挑战性。

技术实现要素:

[0005]

为了克服现有技术的不足,本发明的目的在于提供一种基于聚单宁酸包覆碳纳米管复合膜高效回收金的方法,解决了目前分离方法中后期提纯金难的关键问题,可以实现简单、快捷、绿色回收电镀废液中痕量金离子。

[0006]

本发明的技术方案是:

[0007]

一种基于聚单宁酸包覆碳纳米管复合膜高效回收金的方法,利用单宁酸可以和金离子发生氧化还原反应这一特性,先将单宁酸聚合包覆在高比表面积、高导电性、具有一维结构的碳纳米管表面;通过抽滤法制备富含孔隙结构的聚单宁酸/碳纳米管复合膜;聚单宁

酸作为还原剂提供电子,复合膜的表面带有负电并吸附haucl4溶液中的氢离子,被排斥的氯离子则沿着聚单宁酸包敷的碳纳米管管壁向复合膜的底部流动;在过滤过程中氢离子和金离子集中在复合膜的表层,而氯离子集中在下层,导致复合膜的表层电势较高,在膜的内部形成电势差;复合膜内部聚单宁酸的电子经过碳纳米管骨架传输到表层,使得溶液中的金离子在复合膜表面还原,最终在表层形成金纳米颗粒层。

[0008]

所述的基于聚单宁酸包覆碳纳米管复合膜高效回收金的方法,具体步骤如下:

[0009]

(1)将碳纳米管在硫酸和硝酸混合酸液中进行官能化处理,获得碳纳米管官能化的溶液;

[0010]

(2)用去离子水清洗去除官能化碳纳米管表面残留的硫酸和硝酸,得到官能化的亲水性碳纳米管;

[0011]

(3)将官能化碳纳米管和单宁酸加入到去离子水中,超声、磁力搅拌、在油浴中聚合反应1~4h,用去离子水洗涤干净、冷冻干燥,即得到聚单宁酸包覆的碳纳米管;

[0012]

(4)将聚单宁酸包覆的碳纳米管加入到去离子水中,经超声处理得到均一分散液,并将聚单宁酸包敷的碳纳米管抽滤成复合膜,进而利用该复合膜还原废液中的金离子;

[0013]

(5)将步骤(4)得到回收金后的聚单宁酸包覆碳纳米管复合膜,从pes滤膜剥离,在空气中进行氧化处理回收金。

[0014]

所述的基于聚单宁酸包覆碳纳米管复合膜高效回收金的方法,步骤(1)中,碳纳米管官能化的溶液是将浓度为60~98wt.%硫酸溶液和浓度为40~68wt.%的硝酸溶液混合获得,混合酸液处理温度为70~100℃,混合酸液处理时间为3~6h。

[0015]

所述的基于聚单宁酸包覆碳纳米管复合膜高效回收金的方法,步骤(3)中,官能化碳纳米管和单宁酸按照质量比为(2~1):(1~8)进行投料,聚合包覆温度为60~90℃,聚合包覆时间为2~4h;官能化碳纳米管、单宁酸的总质量与去离子水的体积比例为20~100mg:100~200ml。

[0016]

所述的基于聚单宁酸包覆碳纳米管复合膜高效回收金的方法,步骤(4)中,聚单宁酸包覆碳纳米管复合膜的厚度为0.7~2.3μm。

[0017]

所述的基于聚单宁酸包覆碳纳米管复合膜高效回收金的方法,步骤(5)中,回收金后的聚单宁酸包覆碳纳米管复合膜在温度为1000~1200℃的管式炉空气气氛中处理1~3h,得到纯度达99.9wt%以上的金。

[0018]

所述的基于聚单宁酸包覆碳纳米管复合膜高效回收金的方法,聚单宁酸包覆的碳纳米管复合膜富含多孔结构。

[0019]

所述的基于聚单宁酸包覆碳纳米管复合膜高效回收金的方法,金离子浓度为2~40ppm。

[0020]

所述的基于聚单宁酸包覆碳纳米管复合膜高效回收金的方法,复合膜对金离子的截留率为85.0~99.6%,水通量为157.5~465.3m

‑2h

‑1bar

‑1。

[0021]

所述的基于聚单宁酸包覆碳纳米管复合膜高效回收金的方法,单壁碳纳米管直径1.6~2.5nm,长度10~200μm;多壁碳纳米管直径7~15nm,长度5~15μm。

[0022]

本发明的设计思想是:

[0023]

本发明利用单宁酸富含还原性酚羟基、一维碳纳米管具有高比表面积、高导电性等特点,将单宁酸聚合并包覆在碳纳米管表面,并采用真空抽滤方法制备多孔结构的聚单

宁酸包覆碳纳米管复合膜。在过滤过程中,碳纳米管网络搭建的纳米通道保障了水分子的快速通过和电子传输,复合膜中的多孔结构在滤液流过方向形成串联电势,当溶液中的金离子与复合膜表面的聚单宁酸接触时、立即被还原成金单质。最终,该复合膜不仅具有优异的截留率,而且保持较高的水通量。由于碳纳米管良好的化学惰性和机械稳定性,使得复合膜在溶液中具有良好的稳定性。复合膜过滤金离子溶液之后,仅通过再空气中热处理即可去除复合膜中的碳纳米管和聚单宁酸,从而获得高纯度的金。

[0024]

本发明的优点及有益效果是:

[0025]

1.本发明设计并制备了一种成本低廉的聚单宁酸包覆碳纳米管分离复合膜,碳纳米管膜的多孔纳米网络结构为水分子的提供通道,有效提高复合膜的水通量。

[0026]

2.本发明制备的复合膜多孔通道在抽滤条件下形成串联电势,可将聚单宁酸上的电子通过碳纳米管连续传递给复合膜表面,使得废液中的金离子在复合膜表面被快速还原成金单质,有效提高分离膜的截留效率和从痕量浓度溶液中回收金的效率。

[0027]

3.本发明制备的聚单宁酸包覆碳纳米管膜具有优异的力学性能和化学稳定性,可有效避免复合膜在溶液中发生溶胀,维持了膜的完整性。

[0028]

4.本发明所发展的聚单宁酸包覆碳纳米管高效回收金复合膜的方法具有工艺简单、成本低廉、绿色、易于规模化等特点。

[0029]

5.本发明方法制备的聚单宁酸包覆碳纳米管复合膜,在过滤过金之后通过在空气中热处理即可获得高纯度的金,提纯工艺简单、快捷。

[0030]

总之,本发明利用单宁酸可以和金离子发生氧化还原反应这一特性,利用液相原位聚合法将单宁酸可控聚合包覆到亲水性官能化的碳纳米管上;经过抽滤获得聚单宁酸/碳纳米管复合膜;该复合膜不但可以快速吸附浓度极低溶液中的金离子,而且可将其还原为单质金,再经氧化处理即可获得高纯度的金。本发明方法工艺简单、易于操作、成本低廉、便于商业化,对从电镀废液中回收贵金属具有重要意义。

附图说明

[0031]

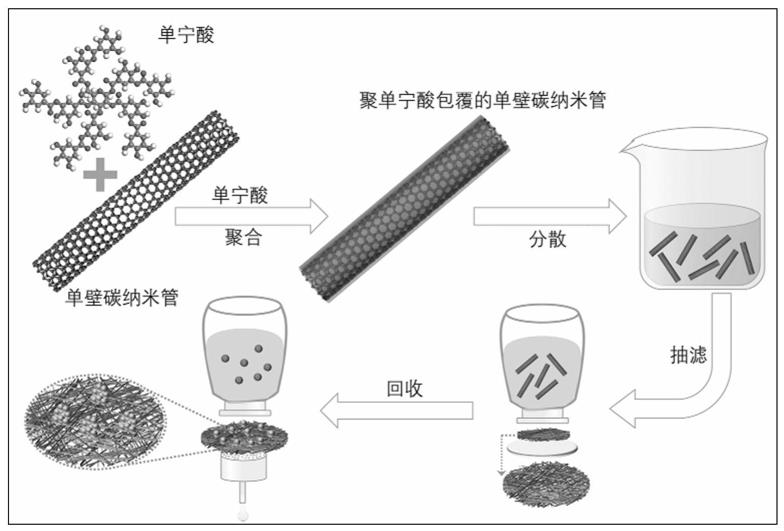

图1.聚单宁酸包覆碳纳米管复合膜的制备与高效回收金的过程示意图。

[0032]

图2.(a)单壁碳纳米管的透射电镜照片,(b)聚单宁酸包覆单壁碳纳米管后的透射电镜照片。

[0033]

图3.聚单宁酸包覆单壁碳纳米管复合膜的光学照片。

[0034]

图4.聚单宁酸包覆单壁碳纳米管(swcnt

‑

ta)复合膜在酸性、中性、碱性溶液中的光学照片。其中,酸性ph=1时,1天和43天的光学照片;中性ph=7时,1天和43天的光学照片;碱性ph=13时,1天和43天的光学照片。

[0035]

图5.聚单宁酸包覆单壁碳纳米管复合膜过滤含金离子溶液后的光学照片。

[0036]

图6.(a)多壁碳纳米管的透射电镜照片,(b)聚单宁酸包覆多壁碳纳米管后的透射电镜照片。

具体实施方式

[0037]

在具体实施过程中,本发明一种基于聚单宁酸包覆碳纳米管复合膜高效回收金的方法包括以下步骤(图1):(1)用浓硫酸和浓硝酸的混合溶液对碳纳米管进行官能化,得到

亲水性优异的碳纳米管;(2)将官能化的碳纳米管与单宁酸按照一定质量比加入到去离子水进行液相原位聚合包覆反应,得到聚单宁酸包覆的碳纳米管;(3)将聚单宁酸包覆的碳纳米管分散到去离子水中,采用抽滤方法得到复合膜,即为聚单宁酸包覆碳纳米管的复合膜;(4)利用聚单宁酸包覆的复合膜吸附、还原haucl4溶液中的金离子;(5)回收金后的聚单宁酸包覆碳纳米管复合膜在空气气氛中氧化去除碳纳米管和单宁酸,即得到高纯度金。

[0038]

为了使本发明所述的内容更加清楚明白,以下结合附图及实施例,对本发明进行进一步的详细说明,但下述的实施例仅仅是本发明的简易例子,并不代表或限制本发明的权利保护范围,本发明保护范围以权利要求书为准。

[0039]

实施例1

[0040]

本实施例中,聚单宁酸包覆碳纳米管高效回收金复合膜的制备方法和分离过程如下:

[0041]

(1)单壁碳纳米管官能化:称取200mg高质量单壁碳纳米管(图2a)加入到混合酸溶液(150ml浓度为98wt.%硫酸和50ml浓度为68wt.%硝酸的混合溶液)中,单壁碳纳米管的直径1.6~2.5nm,长度10~200μm。在90℃的油浴中冷凝回流4h,使用去离子水多次洗涤至中性、冷冻干燥,即得到酸化后的单壁碳纳米管。

[0042]

(2)聚单宁酸包覆单壁碳纳米管:称取20mg酸化后的单壁碳纳米管和40mg单宁酸(两者质量比1:2),加入到80ml去离子水中,超声获得分散均匀的溶液,在温度为75℃的油浴中进行聚合反应2h,之后多次洗涤、冷冻干燥得到聚单宁酸包覆的单壁碳纳米管(图2b)。

[0043]

(3)聚单宁酸包覆单壁碳纳米管复合膜:称取1.5mg聚单宁酸包覆单壁碳纳米管分散到100ml去离子水中,超声获得均匀的分散液,利用真空抽滤系统将上述溶液抽滤到亲水的pes(聚醚砜)滤膜上,自然晾干,即得聚单宁酸包覆单壁碳纳米管复合膜,聚单宁酸包覆碳纳米管复合膜的厚度为700nm(图3)。将聚单宁酸包覆单壁碳纳米管复合膜浸泡在不同ph的溶液中43天,复合膜依然保持完好无损(图4),说明该复合膜具有优异的力学性能和化学稳定性。

[0044]

(4)聚单宁酸包覆单壁碳纳米管复合膜回收金:量取金离子浓度为20ppm的haucl4溶液20ml,将聚单宁酸包覆单壁碳纳米管复合膜作为分离膜,进行抽滤分离(图5),通量为157.5lm

‑2h

‑1bar

‑1。利用电感耦合等离子发射光谱仪对滤出液中金离子的残余浓度进行检测,结果显示复合膜对金离子截留效率高达99.6%。

[0045]

(5)将分离金之后的聚单宁酸包覆单壁碳纳米管复合膜置于管式炉中,在1100℃、空气气氛中处理3h,即获得纯度为99.9%的金。

[0046]

实施例2

[0047]

本实施例中,聚单宁酸包覆碳纳米管高效回收金复合膜的制备方法和分离过程如下:

[0048]

(1)单壁碳纳米管的官能化:同实施例1中的步骤(1),不同的是使用的混合酸溶液(150ml浓度为98wt.%硫酸和50ml浓度为50wt.%硝酸的混合溶液),在油浴90℃中处理5h。

[0049]

(2)聚单宁酸包覆单壁碳纳米管:同实施例1中的步骤(2),不同的是单壁碳纳米管与单宁酸的质量比为1:1,在温度为90℃的油浴中进行聚合反应2h。

[0050]

(3)聚单宁酸包覆单壁碳纳米管复合膜:同实施例1中的步骤(3),聚单宁酸包覆碳纳米管复合膜的厚度为730nm。

[0051]

(4)聚单宁酸包覆单壁碳纳米管复合膜回收金:同实施例1中的步骤(4),通量为161.9m

‑2h

‑1bar

‑1复合膜对金离子截留效率高达99.3%。

[0052]

(5)同实施例1中的步骤(5),不同的是热处理温度1200℃、空气气氛中处理2h,最终获得了纯度为99.5%的金。

[0053]

实施例3

[0054]

本实施例中,聚单宁酸包覆碳纳米管高效回收金复合膜的制备方法和分离过程如下:

[0055]

(1)单壁碳纳米管的官能化:同实施例1中的步骤(1),不同的是使用的混合酸溶液(150ml浓度为80wt.%硫酸和50ml浓度为50wt.%硝酸的混合溶液),在油浴80℃中处理3h。

[0056]

(2)聚单宁酸包覆单壁碳纳米管:同实施例1中的步骤(2),不同的是单壁碳纳米管与单宁酸的质量比为2:1,在温度为90℃的油浴中进行聚合反应2h。

[0057]

(3)聚单宁酸包覆单壁碳纳米管复合膜:同实施例1中的步骤(3),聚单宁酸包覆碳纳米管复合膜的厚度为900nm。

[0058]

(4)聚单宁酸包覆单壁碳纳米管复合膜回收金:同实施例1中的步骤(4),通量为176.4m

‑2h

‑1bar

‑1复合膜对金离子截留效率高达97.2%。

[0059]

(5)同实施例1中的步骤(5),不同的是热处理温度为1100℃,在空气气氛中处理3h,最终获得了纯度为99.2%的金。

[0060]

实施例4

[0061]

本实施例中,聚单宁酸包覆碳纳米管高效回收金复合膜的制备方法和分离过程如下:

[0062]

(1)单壁碳纳米管的官能化:同实施例1中的步骤(1),不同的是使用的混合酸溶液(150ml浓度为70wt.%硫酸和50ml浓度为45wt.%硝酸的混合溶液),在油浴70℃中处理6h。

[0063]

(2)聚单宁酸包覆单壁碳纳米管:同实施例1中的步骤(2),不同的是单壁碳纳米管与单宁酸的质量比为4:1,在温度为60℃的油浴中进行聚合反应4h。

[0064]

(3)聚单宁酸包覆单壁碳纳米管复合膜:同实施例1中的步骤(3),聚单宁酸包覆碳纳米管复合膜的厚度为1.1μm。

[0065]

(4)聚单宁酸包覆单壁碳纳米管复合膜回收金:同实施例1中的步骤(4),通量为185.3m

‑2h

‑1bar

‑1复合膜对金离子截留效率高达94.6%。

[0066]

(5)同实施例1中的步骤(5),不同的是热处理温度为1000℃、在空气中处理3h,最终获得了纯度为99.0%的金。

[0067]

实施例5

[0068]

本实施例中,聚单宁酸包覆碳纳米管高效回收金复合膜的制备方法和分离过程如下:

[0069]

(1)单壁碳纳米管的官能化:同实施例1中的步骤(1),不同的是使用的混合酸溶液(150ml浓度为60wt.%硫酸和50ml浓度为40wt.%硝酸的混合溶液),在100℃油浴中处理3h。

[0070]

(2)聚单宁酸包覆单壁碳纳米管:同实施例1中的步骤(2),不同的是单壁碳纳米管与单宁酸的质量比为8:1,在温度为60℃的油浴中进行聚合反应3h。

[0071]

(3)聚单宁酸包覆单壁碳纳米管复合膜:同实施例1中的步骤(3),聚单宁酸包覆碳

纳米管复合膜的厚度为1.2μm。

[0072]

(4)聚单宁酸包覆单壁碳纳米管复合膜回收金:同实施例1中的步骤(4),复合膜的水通量为192.0m

‑2h

‑1bar

‑1,金离子截留效率高达87.7%。

[0073]

(5)同实施例1中的步骤(5),不同的是热处理温度为1200℃,在空气气氛中处理1h,最终获得了纯度为99.3%的金。

[0074]

实施例6

[0075]

本实施例中,聚单宁酸包覆碳纳米管复合膜高效回收金的方法如下:

[0076]

(1)多壁碳纳米管的官能化:同实施例1中的步骤(1),不同的是碳纳米管为多壁碳纳米管(图6a),多壁碳纳米管的直径7~15nm,长度5~15μm。

[0077]

(2)聚单宁酸包覆多壁碳纳米管:同实施例1中的步骤(2),不同的是多壁碳纳米管与单宁酸的质量比为1:2,获得聚单宁酸包覆的多壁碳纳米管(图6b)。

[0078]

(3)聚单宁酸包覆单壁碳纳米管复合膜:同实施例1中的步骤(3),聚单宁酸包覆碳纳米管复合膜的厚度为2.3μm。

[0079]

(4)聚单宁酸包覆多壁碳纳米管复合膜回收金:同实施例1中的步骤(4),通量高达465.3m

‑2h

‑1bar

‑1复合膜对金离子截留效率为85.0%。

[0080]

(5)同实施例1中的步骤(5),不同的是热处理温度为1100℃,在空气中处理3h,最终获得了纯度为98.6%的金。

[0081]

比较例1:

[0082]

本比较例中,单壁碳纳米管分离膜回收金的方法如下:

[0083]

(1)单壁碳纳米管的官能化:同实施例1中的步骤1。

[0084]

(2)制备官能化单壁碳纳米管多孔膜:同实施例1中的步骤2。

[0085]

(3)聚单宁酸包覆单壁碳纳米管复合膜:同实施例1中的步骤(3)。

[0086]

(4)单壁碳纳米管复合膜回收金:同实施例1中的步骤(4),分离膜的通量为539.7m

‑2h

‑1bar

‑1,金离子截留效率为52.6%。

[0087]

(5)同实施例1中的步骤(5),最终获得了纯度为94.2%的纯金。

[0088]

比较例2:本实施例中,制备单宁酸分离膜回收金的方法如下:

[0089]

(1)制备聚单宁酸:同实施例1中的步骤(2),不同之处没有加入单壁碳纳米管。

[0090]

(2)制备聚单宁酸分离膜:同实施例1中的步骤(3),但是聚单宁酸分子太小,可以无障碍通过基底膜孔径,聚单宁酸无法保留在基底膜上,无法获得聚单宁酸分离膜。

[0091]

实施例和比较例结果表明,本发明聚单宁酸包覆碳纳米管复合膜高效回收金的方法,将富含酚羟基的单宁酸聚合包覆在一维碳纳米管表面,利用复合膜内部的多孔结构和电势差,实现了高通量下对痕量废液中金离子在复合膜表面的高效快速吸附与还原,并通过后续简单的空气中氧化热处理即可去除碳纳米管和单宁酸,回收到高纯金箔。该方法具有分离效率高、提纯工艺简单、快捷、绿色等特点,在电镀废液回收金领域有着广阔的应用前景。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1