一种同步超声喷丸辅助制备无缺陷耐磨蚀涂层的方法与流程

1.本发明属于材料表面耐磨蚀涂层制备技术领域,具体涉及一种同步超声喷丸辅助制备无缺陷耐磨蚀涂层的方法。

背景技术:

2.激光熔覆技术是一种表面改性技术,其以高能激光束作为热源,使熔覆材料与金属基体表面同时熔化,快速凝固后形成稀释率较低且具有冶金结合界面涂层,从而显著改善基体材料的表面耐磨、耐蚀及抗氧化等物理性能。

3.利用激光熔覆技术,可根据工件材料实际服役工况要求,在低成本的基体材料表面制备所需的高耐磨、耐蚀或抗氧化涂层材料,从而显著提高工件或零件的服役性能及使用寿命。因此,激光熔覆表面改性技术在矿山、冶金、交通、石油及电力等行业中具有广阔的应用前景。

4.近年来,超高速激光熔覆技术快速发展,其与传统熔覆技术相比,熔覆效率显著提高(可达2m2/h),且超高速激光熔覆过程中对基体的热输入较小,改善了涂层的稀释率和基材的热变形。然而,在高速熔覆过程中,涂层沉积过程中较高的凝固速率会引起涂层内部开裂,另外涂层与基材界面处裂纹和气孔等常规缺陷问题仍旧存在,严重危害所制备涂层的服役性能及使用寿命。因此,如何解决高速激光熔覆过程中涂层及其界面处的产生缺陷问题,对于推动高速激光熔覆技术的工业应用具有重要的意义。

5.现有技术中提出的方案包括:1.将超声振动直接引入到熔池微区,借助超声波的空化效应、机械效应和热效应改善熔覆层内的应力场,以抑制裂纹的产生。2.对熔覆层进行振动辅助,可降低其内部的残余应力,并有利于细化晶粒和均匀组织的作用,从而改善熔覆层的组织和性能。3.利用超声冲击辅助的方法改善超高速激光熔覆非晶涂层的组织缺陷,通过在熔覆区域附加超声振动头产生微锻造效应,以实现凝固应力及缺陷消除的目的。虽然,以上方法对激光熔覆涂层的组织及性能改善起到有益作用,但其均依靠超声振动头与熔覆层表面接触(接触方式近乎点接触),由于接触面积较小难以实现对熔覆层的全覆盖,且容易引起熔覆层内强化作用不均匀的现象,因此同步辅助强化效果不理想。

技术实现要素:

6.为了解决上述问题,本发明提出了一种同步超声喷丸辅助高速激光熔覆制备无缺陷耐磨蚀涂层的方法,通过在高速熔覆过程中对熔覆层进行同步超声喷丸强化处理,以消除涂层内部及其界面出的裂纹及气孔等缺陷,且细化涂层晶粒,同时保证熔覆层表面超声喷丸强化处理作用均匀,实现无缺陷耐磨蚀涂层的高效制备。

7.本发明的具体技术方案实施如下:

8.一种同步超声喷丸辅助制备无缺陷耐磨蚀涂层的方法,其具体包括如下具体步骤:

9.s1:将待加工轴试样固定于集成化加工平台上,进行表面清理除锈处理;

10.s2:将待熔覆粉末进行烘烤去湿,并装入同步送粉器中;

11.s3:设定高速激光熔覆参数,设定熔覆头平移速率;

12.s4:调节移动同步超声喷丸系统中的移动控制器,使喷丸腔正好位于熔覆头正下方与熔覆头处于同一水平面,且设置熔覆过程中超声喷丸辅助系统的平移速率与熔覆头的平移速率相同且进行同向移动;

13.s5:开启高速激光熔覆系统,在试样表面制备熔覆涂层,同时开启超声喷丸辅助系统,对沉积涂层进行同步超声喷丸强化处理,直至熔覆过程结束获得无缺陷的耐磨蚀涂层。

14.优选地,所述步骤s1中的表面清理除锈处理为利用砂纸或砂轮清除其表面锈迹和污渍。

15.优选地,所述步骤2中的熔覆粉末粒度范围为10~200μm,烘烤除湿过程需在真空干燥箱中进行,避免粉末氧化,烘烤温度为120~150℃,烘烤时间为20~60min。

16.优选地,所述步骤3中高速激光熔覆的工艺参数为:激光功率为0~6kw,熔覆距试样表面距离为10~16mm,熔覆速率为500~50000mm/min,送粉速率为0~5r/min。

17.优选地,所述步骤3中同步超声喷丸的工艺参数为:超声波发生器的频率为0~20khz,喷丸钢球的直径为1~5mm,工件表面距振头的距离为3~15mm,以保证对涂层表面产生适当的冲击作用。

18.优选地,所述高速激光熔覆采用同轴送粉的方式,送粉气为氩气,且熔覆过程在氩气保护环境下进行。

19.优选地,所述步骤5中同步超声喷丸辅助系统与激光熔覆系统的运动行为可独立控制。

20.优选地,所述高速激光熔覆所用涂层材料为具有一定塑性变形的耐磨蚀材料。

21.优选地,所述同步超声喷丸系统包括超声波发生器、换能器、振幅杆、喷丸腔、喷丸钢球、移动控制器和传动丝杠,所述移动控制器与传动丝杠连接,所述移动控制器可控制超声喷丸装置在传动丝杠上做直线往复移动,所述超声波发生器连接至换能器,所述换能器设置在移动控制器上端面,所述喷丸腔设置在振幅杆上端部,所述振幅杆下端部与换能器连接,所述喷丸钢球填充设置在喷丸腔内。

22.与现有技术相比,本发明的有益效果:

23.本发明利用超声喷丸技术对高速激光熔覆层进行同步强化处理,减少了涂层内部及界面处的裂纹及气孔等缺陷,增强了涂层的致密性和界面结合强度;利用超声喷丸微锻造作用可诱导熔覆层内部晶粒细化,形成由表及里的梯度结构组织,显著提高涂层的表面硬度及耐磨性;通过超声喷丸处理在涂层表面形成残余压应力,显著提升其抗疲劳性能和服役寿命;相比于通常的超声振动处理,本发明中所用的超声喷丸技术对表面的处理效率更高,且避免了由于超声振动头处理面积较小而引起的不均匀现象,有利于更加均匀的涂层组织和高的表面光洁度。本发明所制备的高速激光熔覆耐磨蚀涂层内部及界面处无明显的宏微观缺陷,涂层的晶粒明显细化且硬度提高,涂层的耐磨蚀性能和服役寿命均显著提高。

附图说明

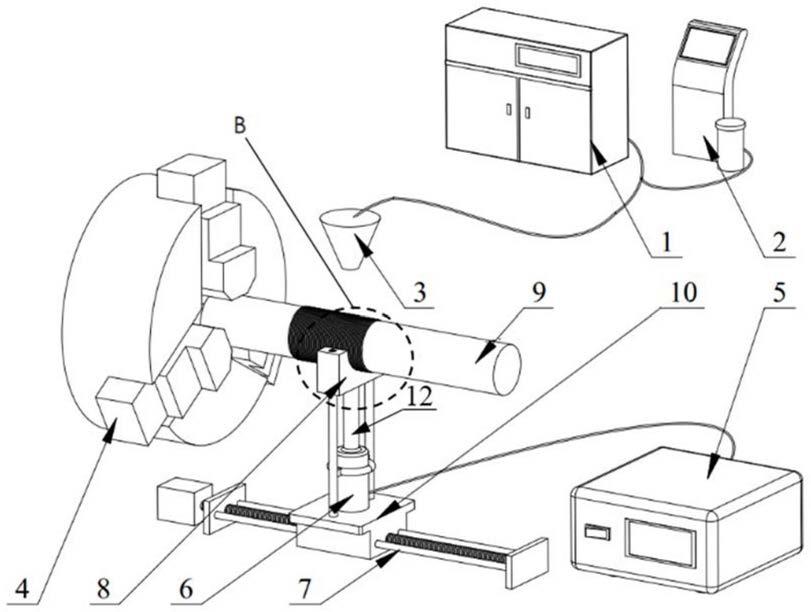

24.图1为本发明所采用的同步超声喷丸辅助高速激光熔覆制备无缺陷耐磨蚀涂层的

装置示意图。

25.图2为本发明所采用的同步超声喷丸辅助高速激光熔覆制备无缺陷耐磨蚀涂层的装置b处局部剖视示意图。

26.图3为普通高速激光熔覆与同步超声喷丸辅助高速激光熔覆制备涂层的金相照片。

27.图4为同步超声喷丸辅助高速激光熔覆制备涂层表面纳米晶ebsd照片。

28.图5为晶粒尺度的表征结果统计表。

29.附图标记说明如下:

[0030]1‑

激光器,2

‑

同步送粉器,3

‑

熔覆头,4

‑

集成化加工平台,5

‑

超声波发生器,6

‑

换能器,7

‑

传动丝杠,8

‑

喷丸腔,9

‑

加工轴试样,10

‑

移动控制器,11

‑

喷丸钢球,12

‑

振幅杆。

具体实施方式

[0031]

下面结合具体实施方式对本发明作进一步的说明。其中,附图仅用于示例性说明,表示的仅是示意图,而非实物图,不能理解为对本专利的限制;为了更好地说明本发明的实施例,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸;对本领域技术人员来说,附图中某些公知结构及其说明可能省略是可以理解的。

[0032]

为了使审查委员能对本发明之目的、特征及功能有更进一步了解,以下结合具体实施例及附图对本发明做进一步说明:

[0033]

请参阅图1

‑

5,本发明为一种同步超声喷丸辅助制备无缺陷耐磨蚀涂层的方法,其具体包括如下具体步骤:

[0034]

s1:将待加工轴试样9固定于集成化加工平台4上,进行表面清理除锈处理;

[0035]

s2:将待熔覆粉末进行烘烤去湿,并装入同步送粉器2中;

[0036]

s3:设定高速激光熔覆参数,设定熔覆头3的平移速率;

[0037]

s4:调节移动同步超声喷丸系统中的移动控制器10,使喷丸腔8正好位于熔覆头3正下方与熔覆头3处于同一水平面,且设置熔覆过程中超声喷丸辅助系统的平移速率与熔覆头3的平移速率相同且进行同向移动;

[0038]

s5:开启高速激光熔覆系统,在试样表面制备熔覆涂层,同时开启超声喷丸辅助系统,对沉积涂层进行同步超声喷丸强化处理,直至熔覆过程结束获得无缺陷的耐磨蚀涂层。

[0039]

优选地,所述步骤s1中的表面清理除锈处理为利用砂纸或砂轮清除其表面锈迹和污渍。

[0040]

优选地,所述步骤2中的熔覆粉末粒度范围为10~200μm,烘烤除湿过程需在真空干燥箱中进行,避免粉末氧化,烘烤温度为120~150℃,烘烤时间为20~60min。

[0041]

优选地,所述步骤3中高速激光熔覆的工艺参数为:激光功率为0~6kw,熔覆距试样表面距离为10~16mm,熔覆速率为500~50000mm/min,送粉速率为0~5r/min。

[0042]

优选地,所述步骤3中同步超声喷丸的工艺参数为:超声波发生器的频率为0~20khz,喷丸钢球11的直径为1~5mm,工件表面距振头的距离为3~15mm。

[0043]

优选地,所述高速激光熔覆采用同轴送粉的方式,送粉气为氩气,且熔覆过程在氩气保护环境下进行。

[0044]

优选地,所述步骤5中同步超声喷丸辅助系统与激光熔覆系统的运动行为可独立

控制。

[0045]

优选地,所述高速激光熔覆所用涂层材料为具有一定塑性变形的耐磨蚀材料。

[0046]

优选地,所述同步超声喷丸系统包括超声波发生器5、换能器6、传动丝杠7、喷丸腔8、移动控制器10、喷丸钢球11和振幅杆12,所述移动控制器5与传动丝杠7连接,由所述传动丝杠7控制移动控制器10的做往复移动,所述超声波发生器5连接至换能器6,所述换能器6设置在移动控制器10上端面,所述喷丸腔8设置在振幅杆12上端部,所述振幅杆12下端部与换能器6连接,所述喷丸钢球11填充设置在喷丸腔8内。

[0047]

本实施例中,换能器6主要由压电陶瓷构成,将超声波发生器5输入的电功率转换成机械功率,通过振幅杆12传递给喷丸钢球11。.

[0048]

实施例1:

[0049]

如图1

‑

2所示,本发明一种同步超声喷丸辅助制备无缺陷耐磨蚀涂层的方法,具体按照以下步骤实施:

[0050]

首先,以45#钢基材轴作为加工轴试样9在其表面制备激光熔覆耐磨涂层,将45#钢基材轴试样安装于集成化加工平台4上,进行表面清理除锈处理,利用砂纸或砂轮去除加工轴试样9表面的锈迹和污渍;

[0051]

将粒度范围为40~150μm的stellite6合金粉末作为熔覆粉置于真空干燥箱中烘烤,避免粉末氧化,烘烤温度为120℃,烘烤时间为30min,随后将粉末倒入同步送粉器2中;

[0052]

调节设置激光器1的功率为2kw,熔覆头3到试样表面的距离为12mm,熔覆搭接率为60%,激光熔覆的线速度为4000mm/min;

[0053]

通过传动丝杠7调节同步超声喷丸系统中的移动控制器10的位置,使喷丸腔8恰好位于熔覆头3的下方,设定移动控制器10在横移底座上的上的平移速度与熔覆头3保持同向且一致,使设置在移动控制器10上的换能器6、喷丸腔8、振幅杆12与熔覆头3保持同步运行工作;

[0054]

设置超声波发生器5的频率为20khz,振幅杆12距试样表面的距离为10mm,喷丸钢球11的直径为3mm。

[0055]

启动同步送粉器2,以氩气作为送粉气和保护气体,调节送粉速率为0.6r/min,送粉气流量为2.5l/min,保护气流量为16l/min,将熔覆粉送至熔覆头3;待熔覆头3中粉末输出稳定时,开启集成加工平台4和激光器1进行熔覆涂层制备,同时启动移动控制器10和超声波发生器5,所述超声波发生器5连接至换能器6,利用换能器6将超声波发生器5输入的电功率转化为机械功率,通过振幅杆将机械功率传递给喷丸腔8中的喷丸钢球11,借助喷丸钢球对熔覆涂层表面的超声撞击作用消除涂层内部及界面处的缺陷,以及改善涂层的服役性能。

[0056]

待熔覆涂层加工结束,依次关闭激光器1、送粉器2、超声波发生器5、集成加工平台4和移动控制器10,既可在45钢基材表面制得无缺陷的stellite 6耐磨蚀涂层,完成对基体材料的表面改性处理。

[0057]

参见图3,由于高速激光熔覆过程中冷速较快,在未施加超声喷丸处理的涂层内部有明显的裂纹缺陷(左图);而施加同步超声喷丸处理后,涂层内部的开裂现象得以消除,且界面结合优异(右图);

[0058]

参见图4

‑

5所示,在同步超声喷丸辅助激光熔覆涂层的晶粒组织明显细化,在其表

层出现明显的表面纳米晶,由图5的晶粒尺度的表征结果表,证明其表面纳米晶的出现,通过硬度测试可知该无缺陷熔覆涂层表面硬度达到600hv,明显高于未喷丸处理涂层的430hv;同步超声喷丸处理后的stellite 6涂层在700℃高温下50h氧化增重为12.7g/m2,相比未处理涂层降低约75.3%。

[0059]

实施例2:

[0060]

本发明一种同步超声喷丸辅助制备无缺陷耐磨蚀涂层的方法,具体按照以下步骤实施:

[0061]

首先,以16mn轴试样作为加工轴试样9在其表面制备激光熔覆耐磨涂层,将16mn轴试样安装于集成化加工平台4上,进行表面清理除锈处理,利用砂纸或砂轮去除加工轴试样9表面的锈迹和污渍;

[0062]

将粒度范围为100~170μm的316l作为熔覆粉置于真空干燥箱中烘烤,避免粉末氧化,烘烤温度为150℃,烘烤时间为30min,随后将粉末倒入同步送粉器2中;

[0063]

调节设置激光器1的功率为1~3kw,熔覆头3到试样表面的距离为12mm,熔覆搭接率为50%,激光熔覆的线速度为4000mm/min;

[0064]

通过传动丝杠7调节同步超声喷丸系统中的移动控制器10的位置,使喷丸腔8恰好位于熔覆头3的下方,设定移动控制器10在横移底座上的上的平移速度与熔覆头3保持同向且一致,使设置在移动控制器10上的换能器6、喷丸腔8、振幅杆12与熔覆头3保持同步运行工作;

[0065]

设置超声波发生器5的频率为20khz,振幅杆12距试样表面的距离为8mm,喷丸钢球11的直径为4mm。

[0066]

启动同步送粉器2,以氩气作为送粉气和保护气体,调节送粉速率为0.5r/min,送粉气流量为2.7l/min,保护气流量为15l/min,将熔覆粉送至熔覆头3;待熔覆头3中粉末输出稳定时,开启集成加工平台4和激光器1进行熔覆涂层制备,同时启动移动控制器10和超声波发生器5,所述超声波发生器5连接至换能器6,利用换能器6将超声波发生器5输入的电功率转化为机械功率,通过振幅杆将机械功率传递给喷丸腔8中的喷丸钢球11,借助喷丸钢球对熔覆涂层表面的超声撞击作用消除涂层内部及界面处的缺陷,以及改善涂层的服役性能。

[0067]

待熔覆涂层加工结束,依次关闭激光器1、送粉器2、超声波发生器5、集成加工平台4和移动控制器10,即可在16mn轴试样制得无缺陷的316l耐磨蚀涂层,完成对基体材料的表面改性处理。

[0068]

与常规熔覆方法相比,利用同步超声喷丸辅助的方法制备的316l激光熔覆涂层的内部及其与基体界面处均无气孔、裂纹缺陷;同步超声喷丸处理后的涂层表面出现纳米晶组织,涂层表面硬度由206hv提升至391hv,且涂层在模拟油田采出液中的腐蚀速率(0.01mm/a)降低约68%。

[0069]

实施例3:

[0070]

本发明一种同步超声喷丸辅助制备无缺陷耐磨蚀涂层的方法,具体按照以下步骤实施:

[0071]

首先,以45#钢基材轴作为加工轴试样9在其表面制备激光熔覆耐磨涂层,将45#钢基材轴试样安装于集成化加工平台4上,进行表面清理除锈处理,利用砂纸或砂轮去除加工

轴试样9表面的锈迹和污渍;

[0072]

将粒度为10~60μm的ni60合金粉末作为熔覆粉置于真空干燥箱中烘烤,避免粉末氧化,烘烤温度为150℃,烘烤时间为40min,随后将粉末倒入同步送粉器2中;

[0073]

调节设置激光器1的功率为4kw,熔覆头3到试样表面的距离为14mm,熔覆搭接率为70%,激光熔覆的线速度为20000mm/min;

[0074]

通过传动丝杠7调节同步超声喷丸系统中的移动控制器10的位置,使喷丸腔8恰好位于熔覆头3的下方,设定移动控制器10在横移底座上的上的平移速度与熔覆头3保持同向且一致,使设置在移动控制器10上的换能器6、喷丸腔8、振幅杆12与熔覆头3保持同步运行工作;

[0075]

设置超声波发生器5的频率为20khz,振幅杆12距试样表面的距离为5mm,喷丸钢球11的直径为2mm。

[0076]

启动同步送粉器2,以氩气作为送粉气和保护气体,调节送粉速率为0.8r/min,送粉气流量为2.7l/min,保护气流量为18l/min,将熔覆粉送至熔覆头3;待熔覆头3中粉末输出稳定时,开启集成加工平台4和激光器1进行熔覆涂层制备,同时启动移动控制器10和超声波发生器5,所述超声波发生器5连接至换能器6,利用换能器6将超声波发生器5输入的电功率转化为机械功率,通过振幅杆将机械功率传递给喷丸腔8中的喷丸钢球11,借助喷丸钢球对熔覆涂层表面的超声撞击作用消除涂层内部及界面处的缺陷,以及改善涂层的服役性能。

[0077]

待熔覆涂层加工结束,依次关闭激光器1、送粉器2、超声波发生器5、集成加工平台4和移动控制器10,既可在45#钢基材轴表面制得无缺陷的ni60耐磨蚀涂层,完成对基体材料的表面改性处理。

[0078]

通过对高速激光熔覆涂层的微观组织和性能进行表征,发现无超声喷丸辅助的涂层内部裂纹较多,且涂层与基材界面处存在明显的开裂现象,而同步超声喷丸辅助的涂层内部及界面处无明显缺陷,且涂层晶粒组织显著细化;经同步超声喷丸辅助处理的ni60涂层的表面硬度为65.3hrc,比未辅助强化涂层(57.9hrc)提高约12.8%;该方法制备的ni60涂层在700℃下的磨损失重约为1.35mg,与未施加超声喷丸辅助处理的涂层相比,降低约27.6%。

[0079]

显然,本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1