一种重负荷磨削砂轮开刃装置及开刃方法与流程

1.本发明涉及重负荷磨削砂轮技术领域,特别是涉及一种重负荷磨削砂轮开刃装置及开刃方法。

背景技术:

2.重负荷磨削砂轮是特钢钢坯磨削加工中实现高速重负荷磨削的最主要的一类磨具,其由磨料,结合剂及气孔组成,制备工艺为在磨料中加入结合剂,经压制成型、干燥和高温固化而制成成品坯料。经固化后砂轮的磨削工作面表面有一层固结的有机高分子树脂结合剂,为便于用户使用,还要对砂轮的磨削工作面进行开刃,即将砂轮外圆工作面表面的结合剂以及与磨削材料接触部分的结合剂去除,露出磨料材料的磨削刃,使砂轮工作时能迅速进入磨削状态,避免磨削时工件烧伤。

3.重负荷磨削砂轮传统的开刃方法为采用对磨磨床,使两片半成品重负荷砂轮磨的磨削工作面相向对磨,同时在对磨磨床的两片半成品重负荷砂轮磨削面上方,设置由料斗和出砂量控制器组成的加料装置,在两片半成品重负荷砂轮磨削工作面接触的中间通过加料加上钢砂,使两片半成品重负荷砂轮相向对磨过程中,钢砂与砂轮磨削工作面接触,磨去砂轮磨削工作面表面已固化的结合剂,露出磨料与结合剂组成的磨削工作面表层,完成砂轮的开刃。但是这种方法不仅开刃效果差、开刃精度低,导致成品质量差,而且生产效率低,单台机组每开刃两片半成品砂轮约需19min,每班只能生产50片,并且资源消耗大,存在资源浪费的问题。

技术实现要素:

4.基于此,有必要针对传统的重负荷磨削砂轮开刃方法开刃效果差、开刃精度低、生产效率低、资源消耗大的技术问题,提供一种重负荷磨削砂轮开刃装置及开刃方法。

5.本发明提出的一种重负荷磨削砂轮开刃装置,所述开刃装置包括箱体、转盘系统、喷砂系统、回收系统以及环保吸尘系统,

6.所述转盘系统用于安装并驱动所述待开刃砂轮转动;

7.所述喷砂系统通过气源驱动使开刃砂料高速喷射至所述待开刃砂轮工作面上;

8.所述回收系统用于回收所述开刃砂料;

9.所述环保吸尘系统用于回收开刃产生的微粉;

10.所述箱体用于使所述待开刃砂轮在开刃时处于密闭空间内。

11.在其中的一个实施例中,所述转盘系统包括砂轮转盘以及转盘电机,所述砂轮转盘用于安装固定所述待开刃砂轮,所述转盘电机用于驱动所述砂轮转盘转动。

12.在其中的一个实施例中,所述砂轮转盘可移动地设置在所述箱体内。

13.在其中的一个实施例中,所述喷砂系统包括开刃砂料输送管、喷砂涡轮箱以及气源输送管,所述喷砂涡轮箱设有喷砂出口;

14.所述开刃砂料输送管用于将所述开刃砂轮输送至所述喷砂涡轮箱;

15.所述气源输送管用于输送高压气体至所述喷砂涡轮箱。

16.在其中的一个实施例中,所述喷砂系统还包括密闭的送砂漏斗,所述送砂漏斗的进口与所述开刃砂料输送管连通,所述送砂漏斗的出口通过混砂管与所述喷砂涡轮箱连通;所述气源输送管的出口位于所述混砂管中。

17.在其中的一个实施例中,所述环保吸尘系统包括吸风管,所述吸风管的吸风口设置于所述箱体的顶部或侧壁。

18.在其中的一个实施例中,所述回收系统包括设置于所述箱体底部的具有粗螺纹的回收螺杆,所述回收螺杆通过旋转将所述开刃砂料收集回收。

19.在其中的一个实施例中,所述箱体底部呈v形槽结构,所述螺杆设置于所述v形槽内。

20.在其中的一个实施例中,所述箱体与所述螺杆相对应的位置开刃砂料回收口,所述开刃砂料回收口与所述开刃砂料输送管连通。

21.本发明还提出了一种重负荷磨削砂轮开刃方法,所述开刃方法采用上述的重负荷磨削砂轮开刃装置。

22.上述重负荷磨削砂轮开刃装置,通过气源驱动开刃砂料,同时待开刃砂轮在转盘系统的作用下均速转动,通过控制开刃砂料的硬度和粒度、喷射速度、喷射时间以及待开刃砂轮的转速,能够使开刃砂料高速喷射至待开刃砂轮工作面上,高速喷射的开刃砂料会迅速去除工作面表面固结的有机高分子树脂结合剂,使工作面的磨料暴露于工作面表层作为磨削刃,大幅度提高了精度控制能力,进而提高了待开刃砂轮的几何精度,到达提高开刃精度的目的,取得更好的开刃效果;并且高速喷射开刃砂料进行开刃还大大缩短了开刃时间,由传统的约19min缩短为60s~90s,大大提高了开刃效率;此外,通过环保吸尘系统,能够消除噪音,及时除去开刃产生的粉尘,并经过处理后能够手机回用,对环境更为友好,也更为节约资源;进一步地,通过气源驱动开刃砂料的喷射,喷射后的开刃砂料可直接回收利用,大大避免了资源的浪费。

附图说明

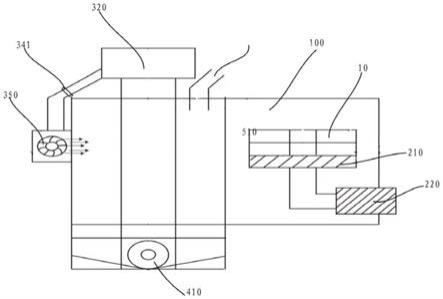

23.图1为本发明重负荷磨削砂轮开刃装置一实施例的主示意图;

24.图2为图1所示重负荷磨削砂轮开刃装置的左视图;

25.10、待开刃砂轮;100、箱体;210、砂轮转盘;220、转盘电机;310、开刃砂料输送管;320、送砂漏斗;330、混砂管;341、气源开关;350、喷砂涡轮箱;410、回收螺杆;510、吸风管。

具体实施方式

26.下面将结合本发明的实施例,对本发明实施例中的技术方案进行清楚、完整地描述,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

27.请参阅图1和图2所示,本发明提出的一实施例的重负荷磨削砂轮开刃装置,该开刃装置包括箱体100、转盘系统、喷砂系统、回收系统以及环保吸尘系统。

28.其中,转盘系统用于安装并驱动待开刃砂轮10转动;喷砂系统通过气源驱动使开

刃砂料高速喷射至待开刃砂轮10工作面上;回收系统用于回收开刃砂料;环保吸尘系统用于回收开刃产生的微粉;箱体100用于使待开刃砂轮10在开刃时处于密闭空间内。

29.上述重负荷磨削砂轮开刃装置,通过气源驱动开刃砂料,同时待开刃砂轮10在转盘系统的作用下均速转动,通过控制开刃砂料的硬度和粒度、喷射速度、喷射时间以及待开刃砂轮10的转速,能够使开刃砂料高速喷射至待开刃砂轮10工作面上,高速喷射的开刃砂料会迅速去除工作面表面固结的有机高分子树脂结合剂,使工作面的磨料暴露于工作面表层作为磨削刃,大幅度提高了精度控制能力,进而提高了待开刃砂轮10的几何精度,到达提高开刃精度的目的,取得更好的开刃效果;并且高速喷射开刃砂料进行开刃还大大缩短了开刃时间,由传统的约19min缩短为60s~90s,不仅降低成本,节约能耗,大大提高了开刃效率,更适合产业化;此外,通过环保吸尘系统,能够消除噪音,及时除去开刃产生的粉尘,并经过处理后能够手机回用,对环境更为友好,也更为节约资源;进一步地,通过气源驱动开刃砂料的喷射,喷射后的开刃砂料可直接回收利用,大大避免了资源的浪费。

30.需要进一步说明的是,在上述重负荷磨削砂轮开刃装置中,箱体100用于使待开刃砂轮10在开刃时处于密闭空间内,相应地,转盘系统、喷砂系统、回收系统以及环保吸尘系统或设置于箱体100的内部,或设置于箱体100的外部,或一部分设置于箱体100内部、另一部分设置于箱体100的外部,能实现对待开刃砂轮10开刃时,待开刃砂轮10、高速喷射的开刃砂料以及开刃产生的粉尘等能被密封于箱体100内部即可。优选的,箱体100侧面设有箱门,以便能将待开刃砂轮10安装于箱体100内部。

31.进一步优选的,选择与待开刃砂轮10磨料硬度相近的磨料作为开刃砂料,该类开刃砂料高速喷射待开刃砂轮10工作面时,即不会导致待开刃砂轮10的磨料损伤,又能够快速去除工作面表面固结的有机高分子树脂结合剂,使工作面的磨料暴露出来,更优选的,选择硬度略低于待开刃砂轮10磨料硬度的磨料作为开刃砂料。

32.例如,当待开刃砂轮10的磨料为棕刚玉时,选用8#~16#金刚砂类磨料作为开刃砂料。进一步根据待开刃的重负荷磨削砂轮的磨料粒度选用相应的开刃砂料粒度,如当待开刃砂轮10为粒度8#~16#的棕刚玉重负荷磨削砂轮时,选用粒度为8#棕刚玉作为开刃砂料;当待开刃砂轮10为粒度24#~46#的棕刚玉重负荷磨削砂轮时,选用粒度为16#棕刚玉作为开刃砂料。

33.作为一种可选实施方式,转盘系统包括砂轮转盘210以及转盘电机220,砂轮转盘210用于安装固定待开刃砂轮10,转盘电机220用于驱动砂轮转盘210转动。在对待开刃砂轮10进行开刃时,将待开刃砂轮10装入砂轮转盘210中心的芯棒上,使待开刃砂轮10与砂轮转盘210同心,当转盘电机220驱动砂轮转盘210低速转动时,待开刃砂轮10与砂轮转盘210同步转动,进而能够使喷砂系统高速喷射的开刃砂料均匀喷射至待开刃砂轮10的工作面的表层上。优选的,转盘电机220带动砂轮转盘210以12n/min~16n/min的低速转动,以配合喷砂系统向待开刃砂轮10工作面高速喷射开刃砂料进行开刃。

34.作为一种可选实施方式,砂轮转盘210通过工作平台可在箱体100外部和箱体100内部之间移动,通过移动工作平台使待开刃砂轮10入箱和出箱。优选地,砂轮转盘210设置在箱门内侧,转盘电机220设置在箱门外侧,转盘电机220的电机轴穿透箱门驱动砂轮装盘。开刃时,打开箱门,带动砂轮转盘210从箱体100内旋出,能够方便地将待开刃砂轮10安装在砂轮装盘上后,关闭箱门,进而带动砂轮转盘210以及待开刃砂轮10进入箱体100内部。

35.作为一种可选实施方式,砂轮转盘210可移动地设置在箱体100内。例如,当砂轮转盘210设置在箱门的内侧时,砂轮转盘210可相对箱门上下前后左右移动,通过砂轮转盘210的移动调节关闭箱门后待开刃砂轮10在箱体100内的位置,优选使其位于箱体100的中心。在其他实施例中,砂轮转盘210也可以通过移动组件等设置在箱体100内部。

36.作为一种可选实施方式,喷砂系统包括开刃砂料输送管310、喷砂涡轮箱350以及气源输送管,喷砂涡轮箱350设有喷砂出口;其中,开刃砂料输送管310用于将开刃砂轮输送至喷砂涡轮箱350;气源输送管用于输送高压气体至喷砂涡轮箱350。开刃砂料在高压气体的作用下,在喷砂涡轮箱350形成高速旋转涡轮,在密闭的喷砂涡轮箱350中高速旋转涡轮将开刃砂料喷射至待开刃砂轮10工作面。优选的,气源输送管输送的高压气体压缩空气,压力优选为1.2mpa~1.8mpa,更优选为1.5mpa,该压力范围的压缩空气能够使开刃砂料在喷砂涡轮箱350内形成约2400n/min的高速旋转涡轮。

37.进一步优选的,喷砂系统还包括密闭的送砂漏斗320,送砂漏斗320的进口与开刃砂料输送管310连通,送砂漏斗320的出口通过混砂管330与喷砂涡轮箱350连通;气源输送管的出口位于混砂管330中。气源输送管中的压缩空气与开刃砂料在混砂管330中混合并一起进入喷砂涡轮箱350中形成高速旋转涡轮,并经喷射涡轮箱的喷砂出口喷出。进一步优选的,气源输送管上设有气源开关341,该气源开关341用于控制气源的通断以及气源的大小。

38.需要进一步说明的是,喷砂系统中,除喷砂出口必须位于箱体100内以外,喷砂系统中的其他组件/部件可设置于箱体100内部,也可设置于箱体100外部,具体可根据需要进行设置。当喷砂系统中的其他组件/部件设置在箱体100外部时,箱体100内部结构比较简单,便于环保吸尘系统除尘以及回收系统吸收开刃砂料。当喷砂系统中的其他组件/部件设置在箱体100内部时,重负荷磨削砂轮开刃装置的整体结构比较美观整洁,此时,喷砂系统中的其他组件/部件可通过设置独立的密封壳在箱体100内形成独立的密闭空间,即避免开刃时产生的粉尘进入这些组件/部件中影响其正常运行,又能避免干扰环保吸尘系统除尘或回收系统吸收开刃砂料。

39.喷砂系统工作时,开刃砂料输送管310的带叶轮的皮带将开刃砂料输送至位于箱体100顶端的送砂漏斗320中,可通过漏斗下连通的混砂管330进入喷砂涡轮箱350中,打开气源开关341,气源输送管中的压缩空气冲击混砂管330中的开刃砂料,进而进入喷砂涡轮箱350中形成高速旋转涡轮,再次通过喷砂出口喷射至待开刃砂轮10工作面。其中用于储存开刃砂料的开刃砂料箱和用于储存/生成压缩空气的气源装置可独立设置,需要时再与重负荷磨削砂轮开刃装置连接,也可以是固定或一体设置在重负荷磨削砂轮开刃装置的箱体100上。优选的,开刃砂料箱设置在箱体100一侧邻近底部的位置,更优选的,开刃砂料箱的底部低于箱体100的底部,以便于箱体100回收系统回收的开刃砂料输送至开刃砂料箱中重复利用。

40.优选的,喷砂出口设置在箱体100内侧且能够对准安装于砂轮转盘210上的待开刃砂轮10的工作面。当关闭箱门带动待开刃砂轮10位于箱体100内时,喷砂出口对准待开刃砂轮10的工作面上方或斜上方。进一步优选的,喷砂出口设置在箱体100内侧且可调整高度以及喷砂出口的宽度,在对待开刃砂轮10进行开刃时,根据待开刃砂轮10的规格大小以及磨料硬度调整喷砂出口的高度以及宽度。从而控制喷射至待开刃砂轮10工作面的喷砂强度;进一步可选的,还可根据待开刃砂轮10的厚度调整喷砂出口的高度;根据待开刃砂轮10的

开刃工作量调整开刃时间,即根据待开刃砂轮10的外径和宽度获得开刃面积大小,进而根据开刃面积大小调整开刃时间。例如,外径为500mm~915mm、厚度为50mm~150mm的待开刃砂轮10的开刃时间优选为60s~90s。通过精确调整喷射出口的高度、宽度,开刃砂料的硬度、粒号以及开刃时间,能够精确控制开刃精度,提高开刃效果。

41.作为一种可选实施方式,环保吸尘系统包括吸风管510,吸风管510的吸风口设置于箱体100的顶部或侧壁。喷砂系统喷砂开刃后会产生砂轮结合剂和磨损的磨料微粉,环保吸尘系统通过吸风管510将微粉从箱体100内吸出,经过布袋吸尘过滤,全部收集后,可作为制作砂轮的增强材料全部回用。通过环保吸尘系统,既能够使重负荷磨削砂轮开刃装置工作时无噪音和粉尘,而且材料全部回收利用,对环境友好,更节约资源。

42.作为一种可选实施方式,回收系统包括设置于箱体100底部的具有粗螺纹的回收螺杆410,回收螺杆410通过旋转将开刃砂料收集回收。

43.作为一种可选实施方式,箱体100底部呈v形槽结构,回收螺杆410设置于v形槽内。箱体100底部呈v形槽结构,更便于回收螺杆410将开刃砂料汇集至开刃砂料箱中。

44.作为一种可选实施方式,箱体100与螺杆相对应的位置开刃砂料回收口,开刃砂料回收口与开刃砂料输送管310连通。进一步地,箱体100回收螺杆410富集的开刃砂料的一端通过箱体100上的开刃砂料回收口与上述开刃砂料箱连通,通过旋转回收螺杆410使喷砂系统高速喷射后沉积在箱体100底部的开刃砂轮汇集至开刃砂料箱中,循环使用。

45.上述重负荷磨削砂轮开刃装置的工作过程如下:

46.装砂,根据待开刃砂轮10的规格和磨料材质设置重负荷磨削砂轮开刃装置的开刃参数,将将喷砂出口调节至规定的高度,使喷砂出口的宽度与待开刃砂轮10的厚度一致,并选择合适粒度和种类的开刃砂料装入位于箱体100后侧开刃砂轮箱中;

47.装轮,打开箱门将待开刃砂轮10装入位于箱门内侧的砂轮转盘210上中心的芯棒,使砂轮与转盘同心,并调节砂轮转盘210高度,使关闭箱门后待开刃砂轮10位于箱体100中合适位置;

48.启动环保吸尘系统;

49.启动转盘系统,使待开刃砂轮10以12n/min~16n/min的低速转动;

50.启动喷砂系统,开启气源开关341,使1.5mpa压缩空气通过气源输送管通入送砂漏斗320;开启开刃砂料输送管310,将相应粒度的开刃砂料送入送砂漏斗320;开刃砂料在压缩空气的作用下通过喷砂涡轮箱350的高速旋转伞形叶轮加速后通过喷砂出口喷射至待开刃砂轮10的工作面,与低速转盘协同进行高速开刃;

51.启动回收系统,开启箱体100下部回收系统,使回收螺杆410旋转,喷砂下落后的开刃砂料通过回收螺杆410送至开刃砂箱,开刃砂箱中的开刃砂料通过开刃砂料输送管310进入送砂漏斗320形成开刃砂料的循环使用;

52.开刃结束,关闭喷砂系统,关闭回收系统,关闭环保吸尘系统,开启箱门,将砂轮移出砂轮转盘210,检测开刃效果,完成对重负荷磨削砂轮开刃加工。

53.实施例1

54.待开刃砂轮10为高速重负荷磨削砂轮,磨料为16#的锆刚玉,其外径

×

厚度

×

内径为600mm

×

75mm

×

203mm。

55.打开重负荷磨削砂轮开刃装置的箱门,将该待开刃砂轮10安装于砂轮转盘210上

使待开刃砂轮10能与砂轮转盘210同步转动,并调整砂轮转盘210的位置,使关闭箱门后待开刃砂轮10位于箱体100内部的喷砂位置。

56.根据待开刃砂轮10的规格大小及磨料种类,设置重负荷磨削砂轮开刃装置的工作参数,将喷砂出口调节至规定的高度,使喷砂出口的宽度与加工开刃的砂轮厚度一致,选择8#的棕刚玉作为开刃砂料并装入开刃砂箱中。

57.依次启动环保吸尘系统、转盘系统以及回收系统,使待开刃砂轮10以12n/min的低速转动。

58.启动喷砂系统,开启气源开关341,使1.5mpa压缩空气通过气源输送管通入送砂漏斗320;开启开刃砂料输送管310,将相应粒度的开刃砂料送入送砂漏斗320;开刃砂料在压缩空气的作用下通过喷砂涡轮箱350的高速旋转伞形叶轮加速后通过喷砂出口喷射至待开刃砂轮10的工作面,与低速转盘协同进行高速开刃;喷砂开刃60s后结束开刃,依次关闭喷砂系统、回收系统、环保吸尘系统,开启箱门,将砂轮移出砂轮转盘210,检测开刃效果,完成对重负荷磨削砂轮开刃加工。

59.该重负荷磨削砂轮开刃后,经测量,同轴度为0.08mm,优于国家标准。

60.实施例2

61.待开刃砂轮10为高速重负荷磨削砂轮,磨料为30#的陶瓷微晶烧结刚玉,其外径

×

厚度

×

内径为915mm

×

125mm

×

305mm。

62.打开重负荷磨削砂轮开刃装置的箱门,将该待开刃砂轮10安装于砂轮转盘210上使待开刃砂轮10能与砂轮转盘210同步转动,并调整砂轮转盘210的位置,使关闭箱门后待开刃砂轮10位于箱体100内部的喷砂位置。

63.根据待开刃砂轮10的规格大小及磨料种类,设置重负荷磨削砂轮开刃装置的工作参数,将喷砂出口调节至规定的高度,使喷砂出口的宽度与加工开刃的砂轮厚度一致,选择16#的棕刚玉作为开刃砂料并装入开刃砂箱中。

64.依次启动环保吸尘系统、转盘系统以及回收系统,使待开刃砂轮10以16n/min的低速转动。

65.启动喷砂系统,开启气源开关341,使1.5mpa压缩空气通过气源输送管通入送砂漏斗320;开启开刃砂料输送管310,将相应粒度的开刃砂料送入送砂漏斗320;开刃砂料在压缩空气的作用下通过喷砂涡轮箱350的高速旋转伞形叶轮加速后通过喷砂出口喷射至待开刃砂轮10的工作面,与低速转盘协同进行高速开刃;喷砂开刃90s后结束开刃,依次关闭喷砂系统、回收系统、环保吸尘系统,开启箱门,将砂轮移出砂轮转盘210,检测开刃效果,完成对重负荷磨削砂轮开刃加工。

66.该重负荷磨削砂轮开刃后,经测量,同轴度为0.08mm,优于国家标准。

67.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1