一种车用铸造超高强铝合金轮毂材料铸造工艺及设备的制作方法

1.本发明属于铝合金制造技术领域,涉及铝合金材料及其制造,特别是一种车用铸造超高强铝合金轮毂材料铸造工艺及设备。

技术背景

2.目前乘用车、商用车大量使用压铸6系铝合金轮毂,少量使用锻造6系铝合金轮毂。

3.随着汽车在中国的普及,巨大的汽车保有量和生产量使得汽车轻量化的要求越来越迫切。轮毂是承载汽车全部重量和高速度旋转的关键部件,对其使用的新材料提出了更严苛的要求。目前,世界上的大部分高档车采用铝合金轮毂,如日本的ac4c、adc3,美国的a356等,我国也有公开报道的铝轮毂材料如zl101a和6061等用于生产汽车轮毂。这些种材料的抗拉强度不高,均小于270mpa。由于材料强度的限制,要满足轮毂的使用性能,轮毂的断面尺寸须足够大,才能满足轮毂高速度旋转和承载汽车全部重量的要求。面对汽车轻量化和新能源汽车的发展要求,在保证轮毂强度(和疲劳寿命)的前提下尽量减轻重量与成本,提高运载能力和速度。研究和发展超高强度铸造铝合金材料的需求,日益迫切。

4.中国发明专利(专利号:201310069762.2)公开了一种铝合金材料及其热处理工艺,按质量百分比包括以下组分:si:7~12.5%;fe:0.25~0.45%;cu:l.9~3.2%;mn:0.25~0.55%:mg:l.7~2.8%;zr:0.01~0.05%;zn:0.15~0.30%;ti:0.10~0.55%;ni≤0.05;其余为铝。该发明的铝合金材料及其热处理工艺,通过在传统6xxx合金基础上,添加微量元素,优化主元素含量,同时采用真空铸造方式及优化热处理工艺,使铝合金材料强度,韧性性能得到步提升,实现了强度、韧性和耐蚀性的有机结合,可用于在某些领域取代2xxx和7xxx铝合金的使用,使得产品在航空航天以及民用汽车等领域具有良好的应用前景。

5.现有锻造铝合金轮毂材料以6061为主,该材料的屈服强度只有235mpa,并且因为锻造流动性差,充填不满废品率高。继续提高屈服强度的铝合金,延伸系数下降,锻模模腔内充填更加困难。

6.随着新能源汽车的世界范围内的广泛发展,对于铝合金轮毂需求提出了新的要求,减重、高强、长疲劳寿命,是锻造铝合金轮毂的发展方向,现有的国产6系铝合金已经不能满足发展的需要;而国产7系航空铝合金锻造工艺复杂、残余应力处理成本高,还不能被汽车工业所接受。

技术实现要素:

7.本发明的目的在于克服现有技术中存在的抗拉强度不高的不足之处,而提出了一种车用铸造超高强铝合金轮毂材料铸造工艺及设备,提高了铝合金材料的抗拉伸强度,在保证轮毂强度和疲劳寿命的前提下尽量减轻重量与成本,提高运载能力和速度。

8.本发明的目的是这样实现的:

9.一种车用铸造超高强铝合金轮毂材料铸造设备,该设备包括:结晶器伺服控制、锯

屑收集、乙二醇循环装置,熔炼均匀化炉通过管道与转液泵及转液溜槽与中间包连接,中间包位于结晶器上方,在线锯切位于结晶器下方冷却介质中,拉坯引锭也安装在冷却介质中,通过控制拉坯引锭的速度来实现结晶器的液面控制,锯切后的铸锭通过锯切后铸锭提升送到铸锭料框中。

10.熔炼均匀化炉通过转液泵及转液溜槽把铝合金液体送到中间包中,中间包铝业进入结晶器形成铸锭,连续浇注的的铸锭通过在线锯切锯断,保证生产连续进行;拉坯引锭的速度控制实现了结晶器的液面控制,锯切后的铸锭通过锯切后铸锭提升送到铸锭料框中。浇注过程中,通过乙二醇循环装置输送的冷却液进行结晶器和铸锭的冷却;锯切过程中产生的锯屑下沉,通过锯屑收集送到地面,结晶器伺服控制实现了结晶器的高频低幅振动,细化了铸锭晶粒度,拉坯引锭油缸控制铸锭拉坯下降速度并承担铸锭重量;在线锯切油缸控制在线锯切下降速度,使用在线锯切与铸锭同步下降。

11.一种车用铸造超高强铝合金轮毂材料铸造工艺,该铸造工艺包括如下步骤:

12.第一步:铝合金在熔炼均匀化炉内进行合金化,合金化过程中通入氩气隔离空气和水分;

13.第二步:合金化后的合适温度为530℃~560℃的铝液通过专液泵和转液溜槽进入中间包,转液溜槽和中间包继续通入氩气保持铝合金液体与空气及灰尘隔离;

14.第三步:中间包通过水口向结晶器注入铝合金液体,根据结晶器的液面位置,控制中间包的注入流量,实现结晶器内的液面控制;中间包的滑动水口比例控制开口度,实现铝液注入流量的控制;

15.第四步:浇注过程中,向中间包转液溜槽和结晶器上部通入氩气隔离空气和水分;

16.第五步:采用乙二醇换热的金属模具结晶器铸造铝合金,结晶器细化了通过结晶器的铸造合金组织,铝合金液态到半固态结晶过程中采用了电磁搅拌,搅拌频率50hz~90hz,加速形成浮渣并进一步细化晶粒;

17.第六步:铝合金凝固以后二次冷却也采用乙二醇冷却;

18.第七步:拉坯引锭与下降的连铸锭同步运动,在线锯切实现连续浇铸;

19.第八步:锯切过程中产生的锯屑收集需要连续进行;

20.第九步:锯断的铸锭通过锯切后铸锭提升运送到铸锭料框中。

21.第十步:铸造后的铸锭采用导热油静压均质化处理,密闭容器内导热油285℃

±

2℃,加压270bar~295bar。

22.本发明的有益效果:

23.铝合金牌号zl350/500,通过保护气体熔炼实现合金化,保护气体浇注控制铸造合金中微量元素的成分,采用金属模具高频低幅伺服振动细化铸造组织,铝合金结晶过程中采用了电磁搅拌技术加速形成浮渣,乙二醇控温冷却保证晶粒均匀,在线锯切实现连连铸,导热油静压均质化处理,实现铝合金铸造态的高强度和良好塑性。新材料抗拉强度要大于500mpa,屈服强度要大于370mpa,延伸率为8%~13%。

附图说明

24.本发明共有5幅附图,其中图1可做为说明书摘要的附图。

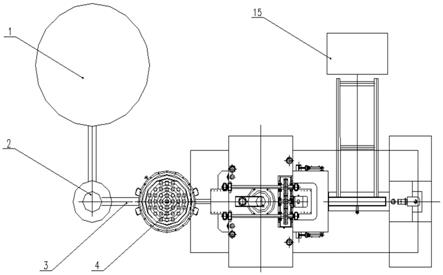

25.图1.为本发明车用铸造超高强铝合金轮毂材料铸造设备的俯视图;

26.图2.为本发明车用铸造超高强铝合金轮毂材料铸造设备的左视图;

27.图3.为本发明车用铸造超高强铝合金轮毂材料铸造设备的a

‑

a剖视图;

28.图4.为本发明车用铸造超高强铝合金轮毂材料铸造设备的n向视图;

29.图5.为本发明车用铸造超高强铝合金轮毂材料铸造设备的p向视图。

30.图中:熔炼均匀化炉1;转液泵2;转液溜槽3;中间包4;结晶器5;液面控制6;结晶器伺服控制7;在线锯切8;拉坯引锭9;锯切后铸锭提升10;锯屑收集11;乙二醇循环装置12;拉坯引锭油缸13;在线锯切油缸14;铸棒料框15。

具体实施方式

31.下面结合附图对本发明的实施例做进一步描述。

32.如图1所示,该设备包括:结晶器伺服控制7、锯屑收集11、冷却介质循环装置12,熔炼均匀化炉1通过管道与转液泵2及转液溜槽3与中间包4连接,中间包4位于结晶器5上方,在线锯切8位于结晶器5下方乙二醇中,拉坯引锭9也安装在乙二醇中,通过控制拉坯引锭9的速度来实现结晶器5的液面控制6,锯切后的铸锭通过锯切后铸锭提升10送到铸锭料框15中。

33.熔炼均匀化炉1通过转液泵2及转液溜槽3把铝合金液体送到中间包4中,如图2所示,中间包4中的铝液进入结晶器5形成铸锭,如图3所示,连续浇注的铸锭通过在线锯切8锯断,保证生产连续进行;拉坯引锭9的速度控制实现了铸锭下降速度,也就是铸锭离开结晶器5的速度,铸锭是由结晶器5内的铝液凝固形成的,铸锭的下降消耗了结晶器5内部的铝液;在中间包4放出铝液量暂定不变的前提下,拉坯引锭9的速度加快,结晶器5的液面下降快,拉坯引锭9的速度变慢,结晶器5的液面会上升,这样的一降和一升,就实现了结晶器5的液面控制6,如图4所示,锯切后的铸锭通过锯切后铸锭提升10送到铸锭料框15中。浇注过程中,通过冷却介质循环装置12输送的冷却液乙二醇进行结晶器5和铸锭的冷却;锯切过程中产生的锯屑下沉,通过锯屑收集11送到地面,结晶器伺服控制7实现了结晶器5的高频低幅振动,细化了铸锭晶粒度,如图5所示,拉坯引锭油缸13控制铸锭拉坯下降速度并承担铸锭重量;在线锯切油缸14控制在线锯切8下降速度,使用在线锯切8与铸锭同步下降。

34.本发明的车用铸造超高强铝合金轮毂材料铸造工艺如下:

35.为了更清楚的描述本发明的工艺过程,引入一种高强度、压延性能好的铸造zl370/500铝合金材料组成,通过保护气体熔炼实现高纯度合金化,保证铝合金的有效成分;中间合金元素有:铝、铁、铜、硅、镁、锌、锆、钕、锰、钛,其组分的重量百分比为:si:7~12.5%;fe:0.25~0.45%;cu:l.9~3.2%;mn:0.25~0.55%:mg:l.7~2.8%;zr:0.01~0.05%;zn:0.15~0.30%;ti:0.10~0.55%;ni≤0.05;其余为铝。

36.第一步:铝合金在熔炼均匀化炉1内进行合金化,合金化过程中通入氩气隔离空气和水分,氩气形成正压压力,形成的正压压力为:1.15bar~1.25bar;

37.使合金化过程中不会混入其它微量元素,防止传统工艺缺陷,保证铝合金的有效成分;

38.第二步:合金化后的温度为530℃~560℃的铝液通过专液泵2和转液溜槽3进入中间包4,转液溜槽3和中间包4,继续通入氩气保持铝合金液体与空气及灰尘隔离。

39.第三步:中间包4通过水口向结晶器5注入铝合金液体,根据结晶器5的液面位置,

控制中间包4的注入流量,注入量决定了结晶器5内的铝合金液的多少,因此实现液面控制6;

40.第四步:浇注过程中,向中间包4转液溜槽3和结晶器上部通入氩气隔离空气和水分,通入氩气的流量由设备内部正压决定的,备内部正压为1.15bar~1.25bar、生产期间需要一直通入氩气,通入时间由生产决定,保证浇注过程中合金的成分;

41.第五步:采用乙二醇换热的金属模具结晶器5铸造铝合金,结晶器5采用了结晶器伺服控制7,产生高频低幅伺服振动,细化了通过结晶器的铸造合金组织,铝合金液态到半固态结晶过程中采用了电磁搅拌技术,搅拌频率50hz~90hz,浇铸期间,需要一直搅拌,加速形成浮渣并进一步细化晶粒,代替传统的出气出渣精炼;

42.第六步:铝合金凝固以后采用乙二醇循环装置12控温冷却,冷却温度达到1000c以下,进一步保证晶粒均匀。

43.第七步:拉坯引锭9与下降的连铸锭同步运动,在线锯切8实现连续浇铸,提高成材率;

44.第八步:锯切过程中产生的锯屑收集11需要连续进行,以便生产的连续性;

45.第九步:锯断的铸锭通过锯切后铸锭提升10运送到铸锭料框15中。

46.第十步:铸造后的铸锭采用导热油静压均质化处理,密闭容器内导热油285℃

±

2℃,加压270bar~295bar,实现铝合金铸造态的高强度均质化,锻造成形后,淬火固溶和时效处理,抗拉强度要大于500mpa屈服强度要大于350mpa,确保高强度下的塑性,即延伸率为8%~13%,为后续锻造铝合金轮毂的高强度奠定基础。

47.本发明并不限定于所述各实施方式的设备及制备工艺,可在不脱离发明的主旨的范围内进行各种组合及参数的调整。另外,所述实施方式是作为一例来提示者,并不意图限定发明的范围。这些新的实施例能够以其他各种方式来实施,可进行各种省略、替换、变更。这些实施例或其各种组合及参数的调整包含在发明的范围或主旨中,并且包含在权利要求中所记载的发明与其均等的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1