一种用于铝合金的铬添加剂及其制备方法与流程

1.本发明属于利用熔炼法制备金属合金技术领域,具体涉及一种用于铝合金的铬添加剂及其制备方法。

背景技术:

2.铝合金是工业中应用最广泛的一类有色金属结构材料,在航空、航天、汽车、机械制造、船舶及化学工业中已大量应用。随着工业经济的飞速发展,对铝合金的要求也越来越高。为了符合日益严格的使用需求,通常会添加金属成分以提高铝合金产品中的合金元素的成分。铝合金常用的合金元素有硅、铁、铜、镁、镍、锌、钒等,在制备铝合金时,熔点较低的合金元素(如镁、铜等)可以直接加入铝熔体内,通过铝熔体自身的高温进行熔融,并均匀的分散在铝熔体内,方便制成铝合金。而部分熔点较高的合金元素(如铁、镍、锰等),由于熔点比铝的熔点高,且差距较大,若直接添加到铝熔体内无法熔融和均匀的分散,为了使合金元素充分完全熔融,并均匀的分散在铝熔体内,需要使熔炉的温度达到1000℃以上,而铝的熔点只有660℃,高温会使得铝熔体气化,进而产生烧损。同时,在此过程中,未气化的铝液在高温下,易与周围的氧气、氢气、水等发生反应,形成难以去除的杂质,导致形成的铝合金的纯度低,其机械性能不能满足使用需求。

3.现目前,为了解决上述问题,掺杂熔点高的合金元素时,通常会加入添加剂,通过引入中间合金的方式来降低合金元素熔融过程中所需的温度。常使用的铝合金的添加剂为铬添加剂、锰添加剂、铁添加剂等,但是,由于原料中的铬、锰、铁的熔点较高,因此制备时还是需要较高的温度(现目前的最低温度为720℃),能源消耗相对较大,并且在此过程中易形成杂质,导致制备的添加剂的纯度低。

4.为了解决上述技术问题,发明人研发了一种能够在低温下制备铬添加剂,减少能耗、烧损、提高纯度。

技术实现要素:

5.本发明意在提供一种用于铝合金的铬添加剂及其制备方法,能够在低温下完成铬添加剂的制备。

6.为实现上述目的,本发明提供如下技术方案,包括以下质量份的原料,铬粉90~96份、铝粉2.72~8.72份、六氟铝酸钠0.68份、乙酰胺0.35份、磷酸二氢铝0.25份。

7.本技术方案的有益效果:

8.1、本技术方案使用六氟铝酸钠作为表面活性剂、乙酰胺和磷酸二氢铝作为助熔剂,在制备铝合金时,铬添加剂会快速的在铝熔体内分散,并处于悬浮状态,不会沉底;在熔解的过程中,铬添加剂在铝熔体内上下浮动,增加熔解速度,并且大大缩短熔解时间,能够减少能源的消耗,节约成本。而且,铬添加剂在铝熔体内上下浮动,能使得铬在熔解后,更均匀的分散在铝熔体内。

9.2、利用六氟铝酸钠作为表面活性剂,使得表面活性剂表面的憎水基能够将金属粉

末的表面聚合在一起,减少金属粉末与氧气接触的机会,进而减少铬和铝形成氧化膜的概率,减少杂质的产生,提高纯度。

10.3、添加剂中的铬的含量较高,在作为中间金属元素制备铝合金时,可以加入少量的添加剂便能达到效果,减少原料的用量。

11.综上,通过实验证明,本技术方案提供的铬添加剂,能够在690℃下便完成铝合金的制备,制备时的熔融温度低,能耗低,成本低;并且在5min就能使得铬粉的收得率达到100%。因此,本技术方案能够在低温、短时内完成铝合金的制备,能够减少能源的效果,大大降低生产成本,并且提高生产效率。

12.进一步,铬粉包括95%粒径为500~800目的颗粒和5%粒径大于800目的颗粒。

13.有益效果:通常为了加快熔解的效率,会配置颗粒较小的铬粉,但是粉末的颗粒较小,会导致表面张力大,因此会出现快速氧化的情况,进而会出现杂质。本技术方案通过对铬粉的颗粒尺寸进行配置,能够减少铬粉的氧化,同时熔解的速度较快。

14.进一步,铝粉包括95%粒径为500~800目的颗粒和5%粒径大于800目的颗粒。

15.有益效果:为了加快熔解的效率,会配置颗粒较小的铝粉,但是粉末的颗粒较小,会导致表面张力大,因此会出现快速氧化的情况,进而会出现杂质。本技术方案通过对铝粉的颗粒尺寸进行配置,能够减少铝粉的氧化,同时熔解的速度较快。

16.进一步,呈直径为25mm、高3~5mm的柱状。

17.有益效果:通过实验证明,柱状的铬添加剂用于制备铝合金时效果较佳。

18.进一步,呈15*10*3mm的橄榄状。

19.有益效果:通过实验证明,橄榄状的铬添加剂用于制备铝合金时效果较佳

20.进一步,密度为5.7~6.2g/cm3。

21.有益效果:通过实验证明,该密度的铬添加剂用于制备铝合金时效果较佳。

22.本发明还提供另一技术方案,用于铝合金的铬添加剂的制备方法,包括以下步骤:

23.步骤1,将铝金属和铬金属进行粉碎,并根据颗粒度的需求配比出铝粉和铬粉;

24.步骤2,将铝粉、铬粉、乙酰胺和磷酸二氢铝混合均匀,得到混合粉料;

25.步骤3,按照0.5~2%的质量百分数配置出六氟铝酸钠溶液;

26.步骤4,将六氟铝酸钠溶液洒入混合粉末中,并均匀混合,得到初级物料;

27.步骤5,将初级物料压制成型,形成柱状或橄榄状的铬添加剂颗粒。

28.本技术方案的有益效果:

29.通过分步骤进行制备,能够使得各个物料之间能够被均匀的混合、分散,提高制备的铬添加剂的效果。同时,由于通过将表面活性剂六氟铝酸钠配置成溶液,再将溶液喷洒在混合粉料中,能够实现充分的混合,进而制备的铬添加剂的效果佳。

30.进一步,步骤1中,原料在惰性气体保护下进行粉碎。

31.有益效果:在惰性气体的保护下进行粉碎,能够避免在粉碎的过程中铬和铝氧化,进而减少杂质的产生,提高制备的铬添加剂的纯度。

32.进一步,步骤2中,各原料在惰性气体的保护下进行混合。

33.有益效果:能减少混合过程中铬和铝的氧化,进而减少杂质,提高制备的铬添加剂的纯度。

34.进一步,步骤4中,在隔绝空气的环境下进行均匀混合,得到初级物料。

35.有益效果:隔绝空气,能避免铬和铝氧化,减少杂质的产生,进而能提高制备的铬添加剂的纯度。

36.现目前,使用铬添加剂的原理是降低铝合金在制备过程中添加的合金元素的熔点,进而能实现铝与合金元素充分且均匀的混合,进而能够提高制备的铝合金的各项性能。

37.而本技术的技术原理为,在制备铝合金的过程中,通过加入铬添加剂,能够利用铬添加剂的辅助作用来实现降低添加的合金元素的熔点,因此能够实现在较低的温度下短时间的完成合金与合金元素的熔融及充分混合,通过实验证明,本发明能够在690℃的熔融温度,5min便完成了铝和合金元素的熔融及充分均匀混合,进而在确保制备的铝合金的各项性能佳的同时,能够减少制备的能耗。

38.通常情况下,在熔融温度升高至较高的温度时,再增加1℃,所需要的能耗便会成倍的增加;而且熔融所需要的时间也是控制能耗和成本的一项重要因素。现目前的铝合金制备,在实现铝与合金元素充分均匀混合的前提下,能够达到的最低温度为720℃,熔融所需时间为10min。而本发明提供的铬添加剂能够使得熔融的温度大幅的降低,使得制备铝合金的能耗大大降低。

39.由于铬添加剂内的铬元素的熔点在1907℃,为了确保铬在铝合金内的充分熔解并混合在铝合金内,现目前便是通过增加溶解温度,这种方式,首先会使得铝在熔解后持续受到较高的温度,进而会使得铝气化,导致烧损,出现资源浪费的情况。而且要达到铬元素的熔解温度,所需的能耗非常高。

40.本技术方案中的铬添加剂在铝合金制备时进行添加,由于铬添加剂保持在一定的密度范围内,因此能够在整个制备过程中,使得铬添加剂处于悬浮状态,不会快速的下沉。并且铬添加剂会在铝熔体内发生浮动,进而能够促进各个部分的合金元素,快速的熔解,提高混合的均匀度。而通过实验证明,在铝合金制备完成后,整个熔解温度虽然没有达到铬的熔解温度,但是在铬元素的收得率能够达到100%,说明铬与铝合金能够充分的混合,进而提高铝合金的各项性能。

41.综上,本发明提供的铬添加剂,在制备铝合金的过程中,能够辅助实现在低温(690℃)下短时(5min)完成各个元素之间的充分混合,并且再未达到铬添加剂中铬元素的熔点时,也能实现铬元素充分的混合在铝合金内,进而使得铝合金各部分的均匀度高,各项性能佳。

具体实施方式

42.下面通过具体实施方式进一步详细说明:

43.一种铝合金的铬添加剂,包括以下质量份的原料,铬粉90~96份、铝粉2.72~8.72份、六氟铝酸钠0.68份、乙酰胺0.35份、磷酸二氢铝0.25份。其中铬粉和铝粉的配比均包括95%粒径为500~800目的颗粒和5%粒径大于800目的颗粒。铬添加剂的呈直径25mm、高3~5mm的柱状或15*10*3mm的橄榄状,铬添加剂的密度为5.7~6.2g/cm3。

44.一种铝合金的铬添加剂的制备方法,包括以下步骤:

45.步骤1,将铬粉和铝粉分别在惰性气体的保护下进行粉碎,并分别筛选出粒径在500~800目的铝粉和铬粉以及粒径在800目以上的铝粉和铬粉备用。

46.步骤2,根据配比的需求,称取铝粉、铬粉、乙酰胺和磷酸二氢铝,并在惰性气体的

保护下进行均匀的混合,混合时,在20~30rmp/min的转速下混料2min,得到混合粉料备用。

47.步骤3,按照配比称取六氟铝酸钠,并按照0.5~2%的质量百分数配置六氟酸钠溶液。

48.步骤4,将配置的六氟酸钠溶液均匀的洒入混合粉料内,并按照20~30rmp/min的转速混料20min,使得各物料混合均匀,得到初级物料。

49.步骤5,将初级物料利用金属粉末球形压制成型机进行压制成型,压制成型时,使用线压力为10mpa,压制后形成直径25mm、高3~5mm的柱状或15*10*3mm的橄榄状的铝合金的铬添加剂,且制备的铝合金的铬添加剂的密度为5.7~6.2g/cm3。

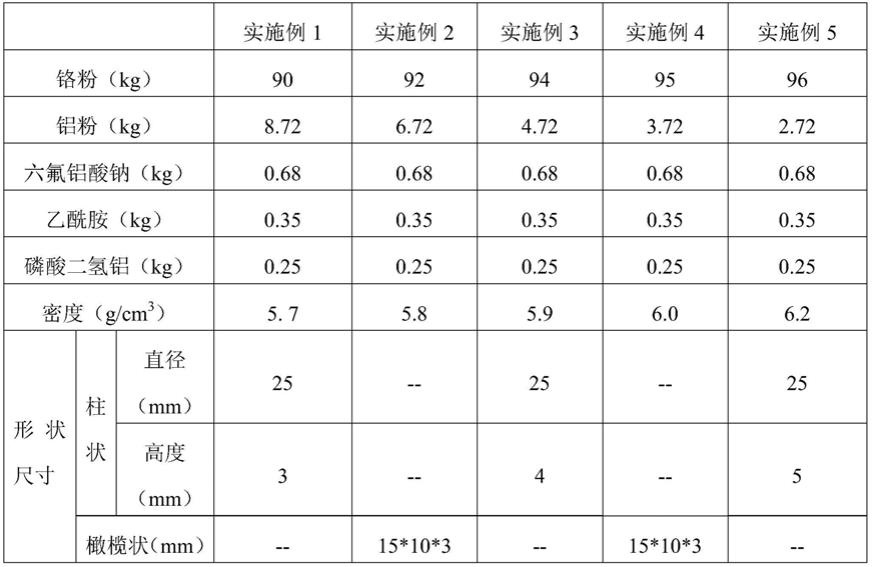

50.实施例1

‑

5的各参数如表1所示。

51.表1

[0052][0053]

实验:

[0054]

选取5组对比例组作为实验对比例,其中对比例1

‑

4的个参数如表2所示。

[0055]

表2

[0056][0057]

对比例1

‑

4与实施例1的区别仅在于如表2所示的参数不同。

[0058]

对比例5:申请号为201510541472.2的中国专利一种用于生产铝合金的高含量铬金属添加剂及其制备方法。

[0059]

实验:

[0060]

选取实施例1

‑

5、对比例1

‑

5提供的铝合金的铬添加剂各10个,进行熔解实验。实验时,分别将铬添加剂放入石墨坩埚的铝液熔解炉中,在不同时间段对各个铝液熔解炉中的熔液进行取样,待取样的熔液冷却为固体后,利用酸(使用的酸为浓硝酸和浓度为50%的盐酸混合,两者的体积比为1:1)进行熔解,再利用icp检测仪测量熔液中铬的含量,从而得到铬实施例中铬的平均收得率。

[0061]

铬的收得率:铬粉熔解在铝熔体内的质量与添加剂内铬粉总质量的比。

[0062]

分别在680℃、690℃、700℃下进行上述实验,结果分别如表3、表4、表5所示。

[0063]

表3(实验温度为680℃)

[0064]

[0065][0066]

表4(实验温度为690℃)

[0067][0068]

表5(实验温度为700℃)

[0069]

[0070][0071]

通过上述实验可以得出,本发明提供的铝合金的铬添加剂用于铝合金的生产时,能够在690℃的条件下便完成铝合金的制备,并且能够使得铬添加剂内的铬元素即使未达到熔解温度,也能够均匀的分散在铝熔体内,达到100%的铬收得率,且该过程能够在5min完成。通过在低温、短时下完成均匀的分散,能够使得制备的能耗大大降低。

[0072]

对于本领域的技术人员来说,在不脱离本发明技术方案构思的前提下,还可以作出若干变形和改进,这些也应该视为本发明的保护范围,这些都不会影响本专利实施的效果和专利的实用性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1